Изобретение относится к области металлургии и может быть использовано при выплавке стали, сплавов и чистых металлов в электрических печах.

Наиболее близкой по технической сути к предлагаемому изобретению является электрическая печь для вакуумно-дугового переплава, которая имеет медный водоохлаждаемый кристаллизатор, установленный в вакуумной камере, соединенной с системой вакуумных насосов, создающих в ней разрежение, механизм перемещения переплавляемого (расходуемого) электрода и механизм вытягивания наплавляемого слитка из кристаллизатора. Для переплава металла применяют электрическую дугу (Кудрин В.А. Теория и технология производства стали: Учебник для вузов. - М.: Мир, ООО «Издательство ACT», 2003. - с.335).

Недостатки прототипа состоят в следующем. Ограничение создаваемого в печи вакуума значением 1,33 Па, который определяет конечное содержание кислорода, азота и водорода в кристаллизующемся металле. При более низком вакууме электрическая дуга не возникает из-за малого количества ионизируемого газа. Верхнее давление вакуума в печи тоже ограничено и не должно превышать величину, равную 13,51 Па, т.к. при большем давлении образуются боковые паразитические дуги, способные прожечь стенки водоохлаждаемого кристаллизатора, через которые вода вступает во взаимодействие с горячим металлом и может произойти взрыв. Кроме того, металл переплавляемого электрода стекает с его торца в виде струек и капелек, что приводит к возникновению большого количества коротких замыканий и, как следствие, к образованию дефектов макроструктуры слитка. Источниками питания вакуумных дуговых печей являются машинные генераторы, полупроводниковые селеновые или кремниевые выпрямители и трансформаторы, которые требуют больших капитальных затрат.

Таким образом, недостатками прототипа являются недостаточное качество выплавляемого металла и высокие капитальные затраты на оборудование.

Задачей изобретения является улучшение качества выплавляемого металла и уменьшение капитальных затрат на оборудование.

Поставленный технический результат достигается тем, что предлагаемая электрическая вакуумная печь для переплава металлов, содержащая медный водоохлаждаемый кристаллизатор, переплавляемый электрод с механизмом перемещения, источник тепла для расплавления торца переплавляемого электрода и/или нагрева жидкой ванны кристаллизующегося слитка, механизм вытягивания наплавляемого слитка из кристаллизатора, при этом все оборудование печи помещено в вакуумную камеру, отличающаяся тем, что источник тепла для расплавления торца переплавляемого электрода и/или нагрева жидкой ванны кристаллизующегося слитка выполнено в виде одного или нескольких лазеров.

Изобретение обладает новизной, что следует из сравнения с прототипом, и изобретательским уровнем, так как явно не следует из существующего уровня техники, практически осуществимо в действующих электрических печах.

Предлагаемая печь имеет медный водоохлаждаемый кристаллизатор, установленный в вакуумной камере, механизм перемещения переплавляемого электрода и один или несколько оптических квантовых генераторов большой плотности энергии - лазеров (Физическая энциклопедия. - М.: Советская энциклопедия, 1990, том 2. - с.549).

Способ предлагаемого переплава предназначен для получения слитков массой от нескольких килограмм до десятков тонн из высокопрочных, нержавеющих, конструкционных и других сталей с низким содержанием азота, водорода и кислорода. При переплаве подшипниковой стали содержание кислорода снижается с 0,0034 до 0,0007%. Это приводит к увеличению срока службы подшипников в 2-5 раз.

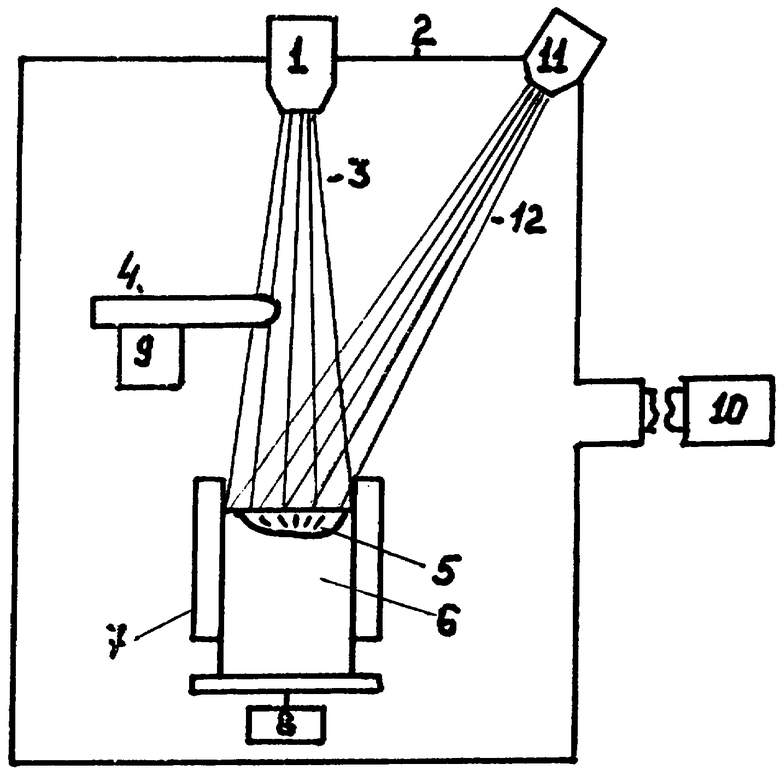

При использовании одного лазера 1 его устанавливают в вакуумной камере 2 так, чтобы часть излучения лазера 3 попадала на торец переплавляемого электрода 4, а другая часть - на жидкую ванну 5 кристаллизующегося слитка 6. Слиток формируется в кристаллизаторе 7. В процессе переплава слиток вытягивают из кристаллизатора с помощью механизма 8, а электрод в зону плавления перемещают с помощью механизма 9. Разрежение в камере создает вакуумная система 10. При использовании еще одного лазера 11 генерируемое им излучение 12 направляют на торец переплавляемого электрода или на жидкую ванну. В случае применения большего количества лазеров, генерируемое ими излучение направляют или на торец переплавляемого электрода, или на жидкую ванну, или на то и другое одновременно.

Для предотвращения образования протяженной зоны столбчатых кристаллов и, как следствие, ухудшения макроструктуры наплавляемого слитка, мощность излучения оптического квантового генератора устанавливают исходя из диаметра кристаллизатора и типа стали переплавляемого электрода. При переплаве электрода из низкоуглеродистой стали в кристаллизатор диаметром 30 см мощность излучения, падающего на электрод, должна составлять 2,5-8,25 кВт/см. Для жаропрочных сплавов на никелевой основе при переплаве в кристаллизаторы диаметром 11-37 см мощность излучения должна составлять 3,0-4,25 кВт/см. При переплаве подшипниковой стали ШХ15 в кристаллизаторы диаметром 26 и 38 см мощность излучения должна составлять 3,4-4,0 и 3,63-4,25 кВт/см соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ ШЛАКОВАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА | 2007 |

|

RU2348710C2 |

| ЭЛЕКТРИЧЕСКАЯ ШЛАКОВАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА | 2007 |

|

RU2348709C2 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ ПЛАВКИ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2612867C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛА | 2001 |

|

RU2198944C2 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| СПОСОБ ПЛАВКИ И ЛИТЬЯ МЕТАЛЛА ВО ВРАЩАЮЩЕМСЯ КРИСТАЛЛИЗАТОРЕ | 2001 |

|

RU2276194C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

Изобретение относится к области металлургии и может быть использовано при выплавке стали, сплавов и чистых металлов в электрических вакуумных печах. Печь содержит медный водоохлаждаемый кристаллизатор с жидкой ванной, переплавляемый электрод с механизмом перемещения, источник тепла для расплавления торца электрода и нагрева жидкой ванны кристаллизующегося слитка, механизм вытягивания наплавляемого слитка, при этом все оборудование печи помещено в вакуумную камеру. Источник тепла для расплавления торца электрода и нагрева жидкой ванны кристаллизующегося слитка выполнен в виде одного или нескольких лазеров. Изобретение обеспечивает улучшение качества получаемой стали и снижение капитальных затрат на оборудование. 1 ил.

Электрическая вакуумная печь для переплава металлов, содержащая медный водоохлаждаемый кристаллизатор с жидкой ванной, переплавляемый электрод с механизмом перемещения, источник тепла для расплавления торца электрода и нагрева жидкой ванны кристаллизующегося слитка, механизм вытягивания наплавляемого слитка, при этом все оборудование печи помещено в вакуумную камеру, отличающаяся тем, что источник тепла для расплавления торца электрода и нагрева жидкой ванны кристаллизующегося слитка выполнен в виде одного или нескольких лазеров.

| Электроннолучевая печь | 1970 |

|

SU349320A1 |

| SU 1238394 А, 30.10.1984 | |||

| Электронно-лучевая установка для получения многослойных слитков | 1975 |

|

SU527920A1 |

| Стабилизатор переменного напряжения | 1983 |

|

SU1115030A1 |

Авторы

Даты

2009-03-10—Публикация

2007-03-16—Подача