Изобретение относится к области металлургии и может быть использовано при выплавке стали, сплавов и чистых металлов в электрических печах.

Наиболее близкой по технической сути к предлагаемому изобретению является электрическая печь для электрошлакового переплава в медный водоохлаждаемый кристаллизатор расходуемого электрода, торцом погруженного в жидкий шлак (Кудрин В.А. Теория и технология производства стали: Учебник для вузов. - М.: Мир, ООО «Издательство ACT», 2003. - с.337).

Недостатки прототипа состоят в следующем. Протекание процесса электрошлакового переплава является нестабильным из-за положения торца электрода в шлаке. Если электрод заглублен недостаточно, возникают дуги и микродуги между электродом и шлаком, что приводит к увеличению окисленности металла и количества неметаллических включений. Если электрод сильно заглублен в шлак, то дуги и микродуги возникают между электродом и металлической ванной, что приводит к браку по макроструктуре получаемого слитка. Печи переменного тока имеют мощный трансформатор, а печи постоянного тока дополнительно оборудованы выпрямителями, увеличивающими капитальные затраты на оборудование.

Таким образом, недостатками прототипа являются недостаточное качество выплавляемого металла и высокие капитальные затраты на оборудование.

Задачей изобретения является улучшение качества выплавляемого металла и уменьшение капитальных затрат на оборудование.

Поставленный технический результат достигается тем, что предлагаемая электрическая шлаковая печь для переплава металлов имеет водоохлаждаемый медный кристаллизатор, механизм перемещения переплавляемого электрода, механизм вытягивания наплавляемого слитка, она снабжена одним или несколькими лазерами для расплавления торца электрода и разогрева жидкого шлака.

Изобретение обладает новизной, что следует из сравнения с прототипом, и изобретательским уровнем, так как явно не следует из существующего уровня техники, практически осуществимо в действующих электрических печах.

Предлагаемая печь имеет медный водоохлаждаемый кристаллизатор, механизм перемещения переплавляемого электрода, механизм вытягивания наплавляемого слитка и один или несколько оптических квантовых генераторов большой плотности энергии - лазеров (Физическая энциклопедия. - М.: Советская энциклопедия, 1990, том 2, с.549).

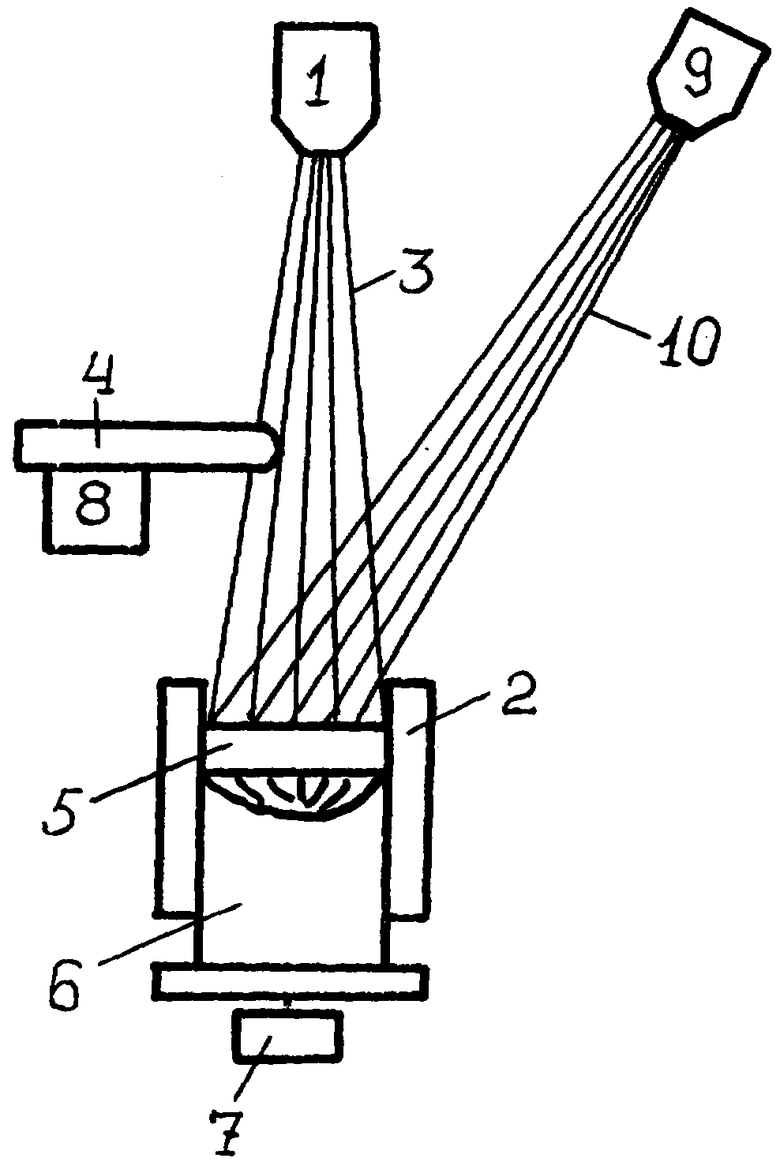

Технологический процесс переплава начинается с засыпки шлака типа АНФ-6 в кристаллизатор, расплавления и нагрева его излучением оптического квантового генератора до температуры 1700-2000°С. После нагрева шлака начинают переплав электрода. При использовании одного лазера 1 (см. чертеж) его устанавливают над кристаллизатором 2 так, чтобы часть излучения лазера 3 попадала на торец переплавляемого электрода 4, а другая часть - на жидкий шлак 5, находящийся в кристаллизаторе, поддерживая температуру шлака в процессе переплава, равную 1700-2000°С. Металл с торца переплавляемого электрода каплями падает в жидкий шлак. Попадая в жидкий шлак, капли металла очищаются от серы и неметаллических включений, поскольку шлак обладает высокой обессеривающей способностью и хорошо абсорбирует оксидные включения, за счет чего улучшается качество металла. Пройдя через шлак, капли жидкого металла попадают в кристаллизатор, формируя наплавляемый слиток 6, который вытягивают из кристаллизатора механизмом 7. Электрод в зону плавления перемещают с помощью механизма 8. При использовании еще одного лазера 9 генерируемое им излучение 10 направляют на торец переплавляемого электрода или на ванну жидкого шлака. В случае применения большего количества лазеров генерируемое ими излучение направляют или на торец переплавляемого электрода, или на ванну жидкого шлака, или на то и другое одновременно.

В предлагаемой установке осуществляют переплав металла для изготовления деталей самого ответственного назначения, например подшипниковые стали типа ШХ15, предназначенные для изготовления подшипников, срок службы которых и надежность после переплава увеличивается в несколько раз, стали для изготовления роторов турбин электростанций и приводных валов судов и кораблей, стали типа 60Ф2А для изготовления рессор и пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ ШЛАКОВАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА | 2007 |

|

RU2348710C2 |

| ВАКУУМНО-ЛАЗЕРНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛОВ | 2007 |

|

RU2348711C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2011 |

|

RU2483126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| Способ получения полой заготовки методом электрошлакового переплава с использованием порошка висмута | 2017 |

|

RU2656915C1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛА | 2001 |

|

RU2198944C2 |

Изобретение относится к области специальной металлургии и может быть использовано при выплавке стали, сплавов и чистых металлов в электрических шлаковых печах. Печь содержит медный водоохлаждаемый кристаллизатор с жидкой ванной, механизм перемещения переплавляемого электрода, механизм вытягивания наплавляемого слитка и снабжена одним или несколькими лазерами, используемыми для расплавления торца электрода и разогрева жидкого шлака. Изобретение позволяет улучшить качество получаемой стали и снизить капитальные затраты на оборудование. 1 ил.

Электрическая шлаковая печь для переплава металлов, содержащая медный водоохлаждаемый кристаллизатор с жидким шлаком, переплавляемый электрод с механизмом перемещения, механизм вытягивания наплавляемого слитка, отличающаяся тем, что она снабжена одним или несколькими лазерами, используемыми для расплавления торца электрода и разогрева жидкого шлака.

| КУДРИН В.А | |||

| Теория и технология производства стали | |||

| Учебник для вузов | |||

| - М.: Мир, ООО «Издательство ACT», 2003, с.337 | |||

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ФЕРРОТИТАНА | 1993 |

|

RU2039101C1 |

| Способ электрошлаковой выплавки ферротитана | 1990 |

|

SU1765222A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МОНТАЖА ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 2014 |

|

RU2565249C1 |

| Электрошлаковые печи | |||

| Под редакцией академика Б.Е.Патона | |||

| - Киев: Наукова Думка, 1976, с.376, рис.419. | |||

Авторы

Даты

2009-03-10—Публикация

2007-03-16—Подача