Область техники

Настоящее изобретение относится к диагностике клапанов аварийного отключения.

Уровень техники

Клапаны аварийного отключения разработаны для перевода процесса, такого как промышленный процесс, например, рафинирования нефти, в безопасное состояние при превышении определенных, заранее установленных рабочих параметров. Могут быть использованы различные клапаны аварийного отключения, например, в виде задвижки, поворотных заслонок, поворотных клапанов или шаровых клапанов. Аварийный клапан обычно работает с использованием источника рабочей среды под давлением. В одном способе работы используется силовой привод, в котором с помощью гидравлического давления или давления газа клапан поддерживают в нормальном, например открытом положении. В случае, когда аварийный клапан необходимо закрыть, гидравлическое давление или давление газа отключают, и металлическая пружина или другой механизм закрывает клапан. В случае силового привода с двойным действием среду, управляющую силовым приводом, перенаправляют так, что она закрывает клапан. Гидравлическим давлением или давлением газа обычно управляют с помощью одного или нескольких электромагнитных клапанов с электрическим управлением. Электрический сигнал подают на катушку клапана (клапанов) по электрической цепи управления. Любое прерывание электрического сигнала приводит к срабатыванию электромагнитных клапанов, которые отключают или перенаправляют гидравлическое давление или давление газа и, следовательно, закрывают клапан.

Одна из трудностей управления такими аварийными клапанами связана с природой самого процесса. Например, процесс рафинирования нефти обычно является непрерывным процессом, и стоимость перекрытия какой-либо конкретной линии для технического обслуживания и ремонта может быть очень высокой. Вследствие этого аварийные клапаны обычно не активизируют или не включают между интервалами технического обслуживания, которые могут иногда составлять несколько лет. За это время грязь или другой материал могут осаждаться в клапане, который в результате может зависнуть и потенциально стать неработоспособным в случае аварийной ситуации.

Поэтому очень желательно, а в некоторых случаях необходимо, проверять клапаны аварийного отключения (КАО, ESD) через относительно частые интервалы времени, чтобы убедиться в их работоспособности. Это позволяет обеспечить полную надежность и безопасность промышленного процесса. Когда выполняют такую диагностику, систему обычно полностью останавливают и проводят тестирование или диагностику в полном объеме. Последние разработки позволили проводить диагностику клапанов аварийного отключения без отключения всей технологической линии, где они установлены. Такую диагностику обычно выполняют путем частичного хода клапанов аварийного отключения и, соответственно, без остановки процесса.

Независимо от того, производится ли частичное отключение клапана КАО или полное его отключение, давление текучей среды, подаваемое в клапан аварийного отключения, отслеживают с течением времени. При этом получают множество точек данных, относящихся к давлению текучей среды во втором следующем силовом приводе или при включении соленоида. Известно, что по форме кривой зависимости давления от времени, также называемой профилем давления, для этого набора данных можно выявить ряд диагностических состояний, относящихся к клапанам аварийного отключения. Примеры диагностических показателей систем клапанов КАО, которые могут быть рассчитаны или получены другим способом по профилю давления, включают в себя: сдвиг хвостовика, отказ соленоида, заедание соленоида, ограниченный выпускной порт и заедание силового привода клапана. На практике считается, что значительное количество диагностической информации клапана КАО может быть получено путем простой установки датчика давления в линии выпуска силового привода и съема с помощью микрокомпьютера профиля сигнала или сигнатуры клапана во время закрывания.

Один из недостатков современных систем диагностики, в которых используют датчик давления, обеспечивающий съем показаний давления с течением времени и передачу их в микрокомпьютер, состоит в том, что данные, полученные и сохраненные в микрокомпьютере, имеют относительно плохое разрешение по времени по отношению к событию (которое обычно происходит в течение нескольких секунд). Таким образом, если бы удалось повысить разрешение по времени клапанов аварийного отключения без существенного влияния на стоимость или существенных затрат времени для работы технического персонала, можно было бы значительно улучшить процесс диагностики или поддержание технических характеристик клапанов аварийного отключения.

Сущность изобретения

Технической задачей настоящего изобретения является создание клапана аварийного отключения, работающего с использованием текучей среды под давлением, который позволит повысить разрешение по времени по отношению к событию без существенного влияния на стоимость, улучшить процесс диагностики и поддержание технических характеристик.

Клапан аварийного отключения работает с использованием текучей среды под давлением. Датчик давления функционально связан с источником текучей среды под давлением и может быть выполнен с возможностью съема показания, относящегося к диагностике клапана аварийного отключения. Датчик давления во время работы формирует показания давления, относящиеся к источнику текучей среды под давлением в течение выбранного интервала времени. В некоторых вариантах выполнения датчик давления может проводить диагностику по полученным данным. В других вариантах выполнения полученные данные передают во внешнее устройство для анализа.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на прилагаемые чертежи, на которых:

фиг.1 изображает схему подключения датчика давления к клапану аварийного отключения, согласно изобретению;

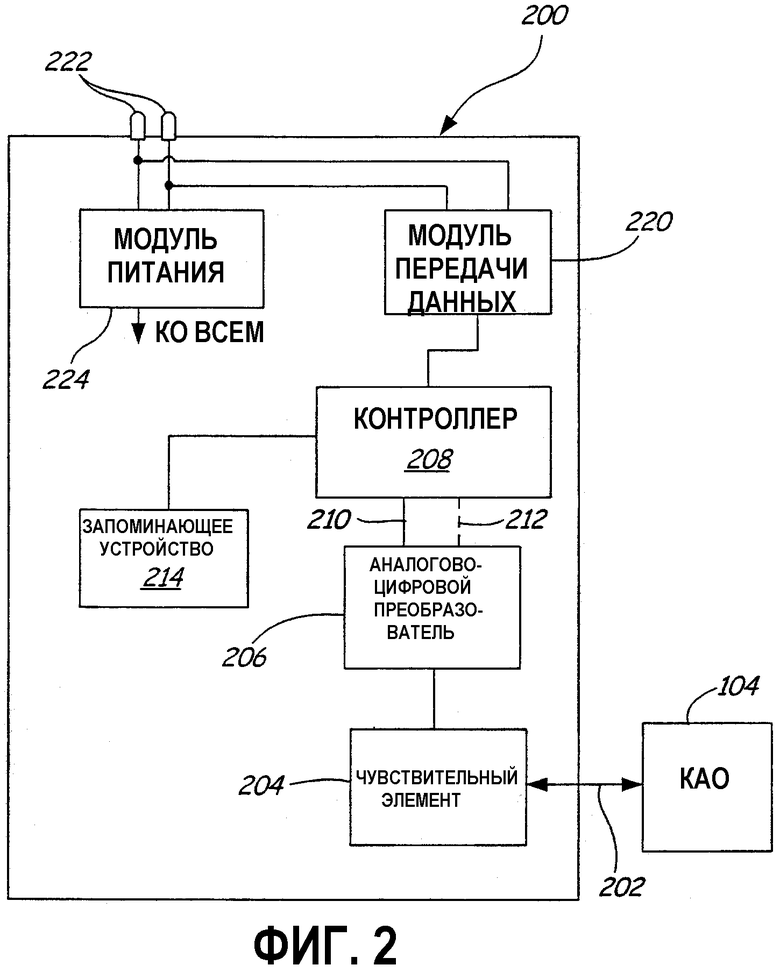

фиг.2 - блок-схему датчика давления, обеспечивающего диагностику КАО, согласно изобретению;

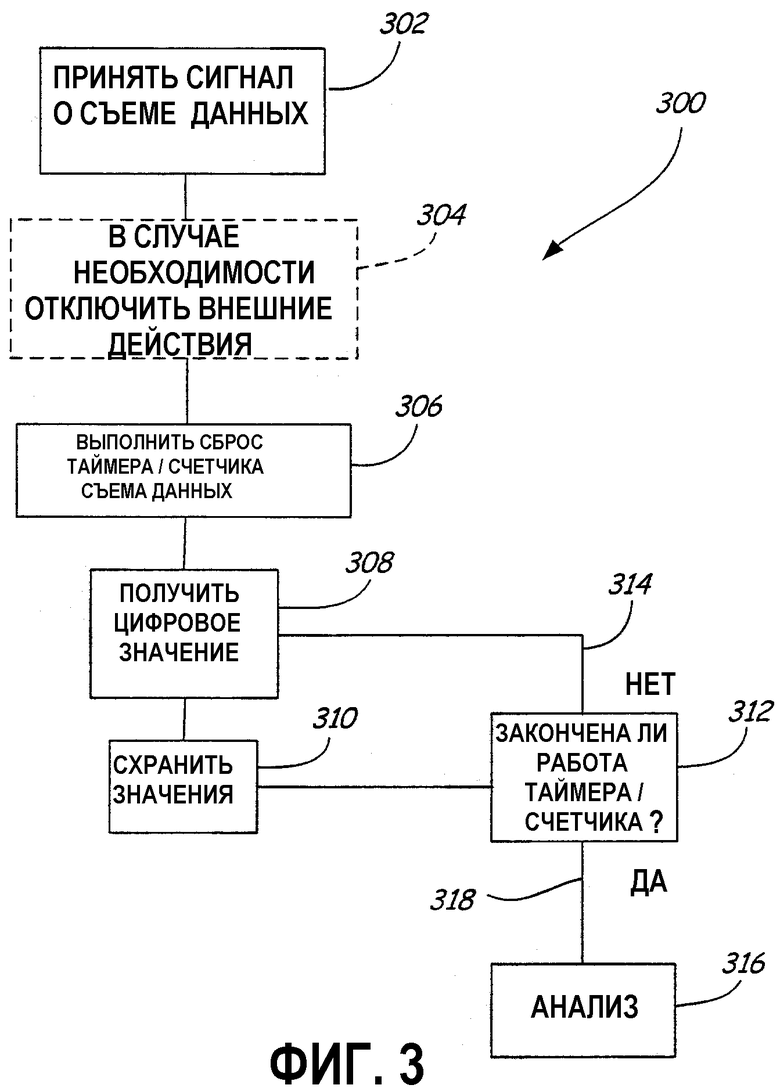

фиг.3 - блок-схему последовательности операций способа получения диагностических данных клапана КАО с использованием датчика давления, согласно изобретению;

фиг.4 - трехмерную диаграмму, иллюстрирующую форму импульсов, согласно изобретению;

фиг.5 - диаграмму профиля давления системы клапана КАО, имеющего проблему сдвига штока, и диаграмму профиля давления известного клапана с "хорошей" сигнатурой, согласно изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

На фиг.1 показана схема подключения датчика давления к клапанам аварийного отключения. Датчик 100 давления соединен по текучей среде с газом, находящимся под давлением в линии 102, причем газ под давлением управляет работой клапана 104 аварийного отключения. Газ под давлением подают из источника 106. Электромагнитный клапан 108 установлен между клапаном 104 аварийного отключения и источником 106. Электромагнитный клапан 108 включают с использованием цепи 110 управления, когда требуется, чтобы сработал клапан 104. Для уменьшения времени срабатывания клапана 104 могут быть установлены один или несколько быстродействующих выпускных клапанов 112, как известно в данной области техники.

До сих пор показания давления от датчика 100 передавали в микрокомпьютер (не показан), который сохранял ряд таких показаний в течение времени. Затем микрокомпьютер мог строить диаграмму давления, измеряемого датчиком 100 в течение времени. Как кратко указано выше, такой подход обладает существенным недостатком. В частности, разрешающая способность, доступная для микрокомпьютера, ограничена скоростью, с которой датчик давления может получать измеренные значения давления и/или передавать их в микрокомпьютер. В то время как современные протоколы передачи данных, соответствующие промышленным стандартам, и инструменты управления процессом могут обеспечивать обновление много раз в секунду, такая скорость может быть недостаточной для получения или передачи чрезвычайно быстроизменяющихся аспектов диагностики давления/времени клапана аварийного отключения (КАО). В соответствии с одним вариантом выполнения настоящего изобретения цифровые данные, соответствующие измеренным значениям давления, получают с более высокой скоростью, чем они могут быть переданы датчиком давления. По существу, при установке такой инструкции датчик давления сам становится устройством съема данных. Это позволяет датчику давления работать исключительно для получения и сохранения такого количества цифровых представлений давления, какое возможно, и потенциально высвобождать контроллер датчика от других задач, таких как передача данных.

На фиг.2 показана блок-схема датчика 200 давления, соединенного с клапаном 104 КАО и предоставляющего диагностические данные. Как показано линией 202, чувствительный элемент 204, воспринимающий давление датчика 200 давления, соединен по текучей среде любым соответствующим образом с клапаном 104 аварийного отключения. Такое подключение может быть выполнено просто путем врезки в линию давления, питающую клапан 104 КАО. Альтернативно, датчик 200 давления может быть просто установлен в выпускной линии силового привода. Чувствительный элемент 204 давления может иметь любую соответствующую структуру, которая имеет электрическую характеристику, изменяющуюся с изменением прикладываемого давления. Например, чувствительный элемент 204 давления может представлять собой известный диафрагменный чувствительный элемент давления емкостного типа. Однако предпочтительно чувствительный элемент 204 представляет собой чувствительный элемент давления на основе полупроводника. Такие типы чувствительных элементов давления описаны в американском патенте 5637802. Подобные чувствительные элементы давления на основе полупроводника обычно образуют емкость, изменяющуюся при отклонении участка полупроводникового элемента. Отклонение происходит в соответствии с приложенным давлением.

Использование полупроводников, и, в частности, сапфира, обеспечивает ряд преимуществ. Сапфир представляет собой пример монокристаллического материала, который при правильном соединении плавлением не содержит границы перехода между двумя соединенными участками. В результате полученная структура обладает исключительной прочностью.

Кроме того, чувствительные элементы на основе полупроводника имеют чрезвычайно удобные характеристики гистерезиса, а также исключительно высокий отклик по частоте.

Дополнительную информацию, относящуюся к датчикам давления на основе полупроводника, можно найти в американских патентах 6079276; 6082199; 6089907; 6484585 и 6520020. В соответствии с этим даже в случае чрезвычайно быстрого изменения давления, происходящего во время диагностики КАО, можно производить электрические измерения с использованием такого чувствительного элемента давления.

Аналогово-цифровой преобразователь 206 соединен с чувствительным элементом 204 давления и передает цифровую индикацию в контроллер 208 на основе электрической характеристики чувствительного элемента 204 давления. В одном варианте выполнения аналогово-цифровой преобразователь 206 может быть основан на технологии сигма-дельта преобразователя. Каждое преобразованное цифровое представление давления передают в контроллер 208. Сигма-дельта преобразователи часто используются при измерениях параметров процессов и в промышленности управления, благодаря быстрому времени преобразования и высокой точности. В сигма-дельта преобразователях обычно используют схему накачки с зарядом внутреннего конденсатора, которая генерирует поток цифровых битов, который обычно анализируют путем подсчета положительных единиц в установленном интервале. Цифровые значения, преобразованные преобразователем 206, предпочтительно передают в контроллер 208 по линии 210.

В соответствии с другим вариантом выполнения настоящего изобретения преобразователь 206 может передавать необработанный цифровой поток битов в контроллер 208 по линии 212 (показана пунктиром). Такой поток битов обычно имеет частоту, которая на несколько порядков выше, чем частота преобразования преобразователя 206. Например, сигма-дельта преобразователь может формировать цифровой поток битов, который имеет частоту около 57 кГц. В соответствии с этим, когда датчик 200 давления выполняет съем данных с высокой скоростью, он может выполнять его одним из двух способов. Во-первых, он может просто использовать контроллер 208 для сохранения цифровых значений, полученных по линии 210 со скоростью преобразования преобразователя 206, и эти значения затем сохраняются в запоминающем устройстве 214 для последующего анализа. В соответствии с этим скорость, с которой эти значения получают и сохраняют, определяется исключительно скоростью преобразования преобразователя 206. И в отличие от этого в прошлом микрокомпьютер, связанный с датчиком давления, был ограничен скоростью, с которой эти два устройства могли выполнять обмен данными, а также скоростью преобразования аналогово-цифрового преобразователя в датчике давления.

Для обеспечения максимальной разрешающей способности датчик 200 давления может использовать преобразователь 206 для сохранения необработанного потока битов из линии 212 непосредственно в запоминающем устройстве 214.

Таким образом, сигма-дельта преобразователь, формирующий при съеме данных цифровой поток битов с частотой около 57 кГц, будет передавать 57000 битов за каждую секунду для сохранения в запоминающем устройстве 214. Во множестве вариантов диагностики КАО, как описаны выше, требуемые испытания могут быть выполнены приблизительно за 8 секунд или меньше.

Таким образом, предпочтительно, чтобы запоминающее устройство 214 имело емкость, по меньшей мере, 64 килобайта, доступную для снятых данных. Однако в вариантах выполнения, в которых датчик давления сохраняет один или больше профилей давление-время клапана, например профиль известного "хорошего" клапана, может потребоваться дополнительная емкость.

Контроллер 208 предпочтительно представляет собой микропроцессор, который выполнен с возможностью работы с относительно низкими уровнями мощности, например, часто используемый в полевых устройствах, таких как датчики давления. Контроллер 208 соединен с модулем 220 передачи данных, который функционально соединен с выводами 222 цепи. Модуль 220 передачи данных обеспечивает передачу данных датчиком 200 для связи во время цикла передачи данных процесса, в соответствии со стандартным промышленным протоколом процесса, например, не ограничиваясь этим, FOUNDATION™ Fieldbus, HART®, Profibus-PA, Modbus, Controller Area Network (CAN), или другие. Модуль 224 питания также предпочтительно соединен с выводами 222 цепи и выполнен с возможностью подачи энергии питания на другие элементы, установленные в датчике 200 давления, с использованием электрической энергии, полученной через выводы 222. Например, некоторые протоколы передачи данных промышленного стандарта, такие как HART® и FOUNDATION™ Fieldbus, позволяют подавать энергию питания по тем же проводам, по которым осуществляется передача данных.

Хотя датчик 200 был описан в отношении модуля 224 питания и модуля 220 передачи данных, соединенного с контуром передачи данных процесса через выводы 222, варианты выполнения настоящего изобретения также можно осуществить на практике с датчиком давления, который не соединен с какими-либо другими устройствами по проводам. Модуль 224 питания может представлять собой внутренний источник питания, например элемент аккумулятора, или может представлять собой преобразователь энергии, такой как солнечный элемент, или любую их комбинацию. Кроме того, модуль 220 передачи данных может представлять собой беспроводный модуль передачи данных, в котором используется беспроводная передача данных, например инфракрасная технология передачи данных или передача данных на радиочастоте.

На фиг.3 показана блок-схема последовательности операций способа получения диагностических данных клапана КАО c использованием датчика давления в соответствии с вариантом выполнения настоящего изобретения. Способ 300 начинается, когда датчик давления 200 получает уведомление о начале сбора данных, как представлено в блоке 302. Это уведомление может быть передано в датчик давления через контур передачи данных промышленного процесса или обеспечено на месте техником. Как только датчик получает уведомление о том, что съем данных начинается, в некоторых случаях используют блок 304 (показан пунктиром). Блок 304 используют для выключения любого заранее выбранного процесса или действия в датчике давления, которые не относятся непосредственно или не требуются для получения данных. Таким образом, если контроллер 208 обычно выделяет некоторый процент своего времени обработки для ожидания передаваемых данных из контура передачи данных процесса, это действие может быть прекращено и доступность контроллера 208 для обеспечения высокоскоростного съема данных может быть увеличена. Как только операция в блоке 304 будет закончена, контроллер 208 вновь выполняет сброс или другим образом инициализирует таймер или счетчик, который будет использован для измерения длительности съема данных. Например, как описано выше, множество диагностик КАО могут быть завершены путем получения данных за время около 8 секунд. В таких случаях таймер контроллера 208 будет установлен в 0 секунд в начале съема данных и по окончании 8 секунд съем данных будет прекращен.

После инициирования таймера 306 или счетчика управление переходит в блок 308, где контроллер 208 получает цифровое значение из аналогово-цифрового преобразователя 206. Это цифровое значение может представлять собой окончательное аналогово-цифровое преобразование или один бит в потоке битов. В блоке 310 цифровое значение, полученное контроллером 208 из аналогово-цифрового преобразователя 206, сохраняют предпочтительно в запоминающем устройстве 214. После сохранения значения управление переходит в блок 312, в котором выполняют оценку таймера или счетчика, инициализированного в блоке 306, для определения, прошел ли период съема данных. Если нет, управление возвращается в блок 308 по линии 314, и процесс получения и сохранения цифровых значений повторяют. Однако, если съем данных будет закончен, управление переходит в блок 316 по линии 318. В блоке 316 анализ данных давления, полученных в течение заданного времени, заканчивают. Этот анализ может быть выполнен с помощью самого датчика давления или с использованием внешнего устройства. Если анализ требуется выполнить с использованием внешнего устройства, полученный блок данных предпочтительно передают во внешнее устройство, с использованием модуля 220 передачи данных.

Один важный инструмент, который используется при анализе полученных данных, представляет собой методику, известную как анализ формы импульса. Анализ формы импульса используют для преобразования временного сигнала в частотный сигнал, например, с использованием преобразования Фурье, что позволяет идентифицировать частотные компоненты. Однако в отличие от преобразования Фурье при анализе формы импульса выходной сигнал содержит информацию, относящуюся к времени. Она может быть выражена в форме трехмерной диаграммы 400 (фиг.4), где время показано по одной оси, частота по другой оси и амплитуда сигнала по третьей оси. Подробное описание анализа формы импульса приведено в публикации On-Line Tool Condition Monitoring System With Wavelet Fuzzy Neural Network, by L. Xiaoli и др. Eight JOURNAL OF INTELLIGENT MANUFACTURING, стр. 271-276 (1997). При выполнении непрерывного преобразования импульсов часть сигнала датчика обрабатывают методом окна и производят свертку с использованием импульсной функции. Такую свертку выполняют путем наложения импульсной функции в начале выборки, умножения импульсной функции на сигнал и с последующим интегрированием результатов в течение периода выборки. Результат интегрирования масштабируют и получают первое значение для непрерывного преобразования импульсов в момент времени = 0. Эту точку можно затем отобразить на трехмерной плоскости. Импульсную функцию затем перемещают вправо (вперед по времени) и этапы умножения и интегрирования повторяют для получения другого набора точек данных, которые отображают в трехмерном пространстве. Этот процесс повторяют и импульс перемещают (сворачивают) через весь сигнал. Импульсную функцию затем масштабируют, что изменяет разрешение по частоте преобразования, и указанные выше этапы повторяют.

Другие типы анализа сигнала также можно использовать в соответствии с вариантами выполнения настоящего изобретения. Такие методики включают в себя, без ограничений, обучающие методики, нейронные сети и нечеткую логику. Кроме того, методики анализа сигнала, описанные в патенте US 6397114, также могут быть использованы для получения диагностических данных системы клапана КАО в соответствии с вариантами выполнения настоящего изобретения. Кроме того, можно использовать любой анализ, который позволяет эффективно сравнивать один сигнал с другим сигналом. Таким образом, варианты выполнения настоящего изобретения даже включают предоставление полученного профиля для просмотра оператором.

После получения с помощью датчика давления профиля давления КАО его предпочтительно анализируют путем сравнения этого профиля с известными профилями давления систем клапана КАО со специфическими проблемами. Примеры таких проблем/сигнатур (характеристик) включают сдвиг штока, отказ соленоида, заедание соленоида, ограниченное выпускное отверстие, а также заедание клапана или силового привода. Такая сравнительная диагностика может быть выполнена либо с помощью датчиков давления, либо с использованием внешнего устройства.

В вариантах выполнения, в которых выполняют сравнение с использованием датчика давления, можно использовать любые методики анализа, приведенные выше. На фиг.5 показаны диаграммы пары профилей давления. Сплошной линией 500 показан профиль, обозначающий работу известной "хорошей" системы клапана КАО. Известный "хороший" профиль может быть получен с помощью самого датчика давления, если он будет подключен к полностью работоспособной системе, что позволит ему получить профиль. Альтернативно, "хороший" профиль можно передать в датчик давления через модуль передачи данных. Пунктирной линией 502 обозначен путь, который идентичен линии 500, за исключением областей 504 и 506. В этих областях в испытуемой системе КАО получено падение до несколько более низкого давления, чем в известном "хорошем" профиле. Это конкретное поведение обозначает сдвиг клапана в системе клапана КАО. Любые методики можно использовать для идентификации такой структуры. Однако простая запись величины локальных минимумов системы клапана КАО и сравнение этих значений с локальными минимумами для известной "хорошей" системы будет обозначать проблему, заключающуюся в сдвиге клапана. Независимо от используемых методик предпочтительно, чтобы результаты сравнения были переданы датчиком давления. Таким образом, если датчик давления определяет, что профиль, полученный во время съема данных, свидетельствует об известном профиле отказа (сохраненном в датчике или переданном в него), в пределах выбранного или произвольного окна, обозначение этой ошибки представляется с помощью датчика давления.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты выполнения, для специалистов в данной области техники будет понятно, что могут быть выполнены изменения в форме и деталях без отхода от сущности и объема изобретения.

Изобретение относится к диагностике клапана аварийного отключения. Клапан аварийного отключения работает с использованием текучей среды под давлением. Датчик давления может быть функционально соединен с источником текучей среды под давлением и выполнен с возможностью приема сигнала, относящегося к диагностике клапана аварийного отключения. Датчик давления считывает значение давления, относящееся к источнику текучей среды под давлением, в течение заданного времени. В некоторых вариантах выполнения датчик давления может выполнять диагностику на основе полученных данных. В других вариантах выполнения полученные данные передают во внешнее устройство для анализа. Технический результат - повышение разрешения во времени по отношению к событию без существенного влияния на стоимость, улучшение процесса диагностики и поддержание технических характеристик. 2 н. и 26 з.п. ф-лы, 5 ил.

управляют источником текучей среды под давлением,

через контур передачи данных в промышленном процессе осуществляют передачу в контроллер сигнала уведомления о начале сбора данных диагностики,

в ответ на прием указанного сигнала уведомления контроллер устанавливает выбранный интервал времени для съема указанных данных, в течение которого измеряют множество значений давления текучей среды под давлением, передают в виде цифрового потока битов в контроллер и сохраняют множество измеренных значений,

сравнивают измеренные значения давления по меньшей мере с одной известной характеристикой давления для получения диагностической информации, относящейся к клапану аварийного отключения.

чувствительный элемент давления, выполненный с возможностью соединения с источником текучей среды под давлением, оперативно соединенным с клапаном аварийного отключения,

аналогово-цифровой преобразователь, соединенный с чувствительным элементом давления,

контроллер, функционально связанный с аналогово-цифровым преобразователем и выполненный с возможностью приема от контура передачи данных в промышленном процессе сигнала уведомления о начале сбора данных диагностики клапана аварийного отключения, установки в ответ на прием указанного сигнала уведомления выбранного интервала времени для съема указанных данных, приема в течение данного интервала времени измеренного чувствительным элементом давления множества значений давления текучей среды под давлением в виде цифрового потока битов из цифрового выхода аналогово-цифрового преобразователя для сохранения множества цифровых значений.

| US 5272647 А, 21.12.1993 | |||

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ПЕРЕДАЧИ ДАННЫХ В ЭКСПЛУАТАЦИОННОЙ СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2122113C1 |

| US 6176247 А, 23.01.2001 | |||

| ФОТОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ НАСТРОЙКИ ОПТИЧЕСКОЙ СИСТЕМЫ | 1994 |

|

RU2082193C1 |

| WO 03062938 А1, 31.07.2003 | |||

| ВИХРЕВОЙ ТЕРМОПРЕОБРАЗОВАТЕЛЬ | 1993 |

|

RU2088861C1 |

| Устройство для сбора и передачи информации | 1976 |

|

SU708389A1 |

Авторы

Даты

2009-03-10—Публикация

2005-02-04—Подача