Изобретение относится к области трубопрокатного производства и может быть использовано при раскатке гильз преимущественно на одноклетьевых раскатных станах.

Известен способ винтовой раскатки труб, согласно которому заготовку деформируют на удерживаемой оправке не менее чем за два прохода. Способ позволяет получать тонкостенные трубы с отношением диаметра трубы к толщине ее стенки в пределах 15÷25 (патент РФ № 2067507, В21В 19/06, опубл. 10.10.1996 г.). Однако он может быть использован только при производстве коротких труб, например при раскатке гильз для снарядов.

Наиболее близким решением, выбранным в качестве прототипа, является способ производства бесшовных труб (а.с. ССС №959329, В21В 23/00, опубл. 20.08.1999 г.). Способ включает винтовую раскатку гильзы на длинной плавающей оправке и непрерывную продольную прокатку гильзы на той же оправке, принудительно перемещаемой в процессе прокатки. При этом винтовую раскатку и продольную прокатку гильзы ведут на разных участках одной оправки, длину которой рассчитывают по формуле

Lопр=MLгильзы+(n-1)Z+K,

где М - коэффициент вытяжки при винтовой раскатке;

Lг - длина прошитой гильзы, м;

n - число клетей непрерывного стана;

Z - его межклетьевое расстояние, м;

К - путь перемещения оправки за время прохождения металлом одной клети, м,

и располагают задний торец прошитой гильзы от заднего торца оправки перед винтовой раскаткой на расстоянии, равном 1/3 длины гильзы, а перед продольной прокаткой гильзу перемещают вдоль оправки до расстояния между передними торцами гильзы и оправки, определяемого из выражения (n-1)Z-m, где m путь перемещения оправки за время заполнения металлом всех клетей.

Способ позволяет получать длинномерные трубы высокого качества, однако он предполагает использование оправок большой длины, что приводит к их высокой стоимости и неудобству эксплуатации, в частности во время транспортировки.

Техническая задача, решаемая изобретением, заключается в получении длинномерных высококачественных труб, в том числе тонкостенных, на одноклетьевых раскатных станах, в повышении производительности процесса и срока службы оправок за счет использования оправок, длина которых меньше длины черновых труб после раскатки.

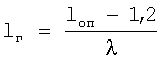

Поставленная задача решается за счет того, что в способе деформации труб, включающем прошивку заготовки в гильзу, раскатку гильзы на плавающей оправке и затем на той же оправке, но принудительно перемещаемой, согласно изобретению раскатку осуществляют в одной клети, при этом на плавающей оправке раскатку проводят до выхода переднего конца оправки из очага деформации, затем продолжают раскатку на той же оправке с принудительным удержанием оправки, а когда длина нераскатанной части гильзы станет равной

,

,

где lг - длина нераскатанной части гильзы, м;

lоп - длина оправки, м;

λ - общий коэффициент вытяжки трубы в раскатном стане,

раскатку заканчивают на плавающей оправке.

В предлагаемом техническом решении раскатку гильзы осуществляют на одноклетьевых раскатных станах, таких, как трехвалковый раскатной стан или автомат-стан, при этом работа оправки происходит как в плавающем, так и в принудительно перемещаемом режиме. На начальной стадии раскатки до тех пор, пока передний конец оправки не выйдет из очага деформации, раскатку ведут на плавающей оправке, затем оправку затормаживают и раскатку осуществляют на неподвижной, удерживаемой, например, с заднего конца оправке до тех пор, пока длина нераскатанной части гильзы не станет равной  .

.

После этого задний конец оправки отпускают, и процесс раскатки заканчивают на плавающей оправке.

На первой стадии процесса происходит заполнение очага деформации, длина которого существенно меньше длины применяемых плавающих оправок. После заполнения очага деформации оправку затормаживают. Предпочтительным является торможение заднего конца оправки с входной стороны раскатного стана. Процесс раскатки при этом идет со сползанием трубы с оправки, благодаря чему длина оправки не ограничивает длину черновых труб, получаемых на раскатном стане.

В случае применения оправок, затормаживаемых с выходной стороны раскатного стана, стержень, удерживающий оправку, работает на сжатие. Это может привести к потере устойчивости стержня и, как следствие, к повышенной поперечной разностенности трубы и ограничению скорости раскатки из-за вибрации продольно изогнутого стержня.

Известно, что при прокатке на плавающей оправке длина оправки должна быть на 1,0÷1,2 м больше длины прокатанной трубы. Поэтому, если длина нераскатанной гильзы, умноженная на коэффициент вытяжки, станет на 1,2 м меньше длины используемой оправки, то длины оправки становится достаточно, чтобы докатать оставшуюся часть гильзы на свободно перемещаемой оправке. В этот момент стопор, удерживающий оправку в неподвижном положении, убирают и гильзу вместе с оправкой перемещают в направлении прокатки. В это время приемный стол раскатного стана становится свободным и на него можно подавать следующую гильзу, сокращая время между раскаткой гильз. После раскатки труба вместе с оправкой поступает на извлекатель оправок. Оправку удаляют из трубы и затем осуществляют перемещение оправки для ее последующего использования в процессе раскатки гильз в том же порядке, что и на существующих раскатных станах с плавающей оправкой, поскольку длина оправки в предлагаемом способе аналогична длине плавающих оправок, применяемых для раскатки более коротких труб.

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 представлена схема начальной стадии раскатки; на фиг.2 представлена схема раскатки на неподвижной оправке; на фиг.3 представлена схема конечной стадии раскатки на плавающей оправке.

Согласно предлагаемому способу деформации на начальной стадии процесса раскатки, как показано на фиг.1, гильзу 1 с вставленной в нее оправкой 2 захватывают валками 3 и перемещают в направлении прокатки, обжимая по диаметру и толщине стенки. При этом стопор 4 не препятствует перемещению оправки, и оправка свободно перемещается через очаг деформации в соответствии с энергетическим балансом процесса. Через некоторый промежуток времени передний конец оправки 2 выходит за границы очага деформации, а задний стопорится, например с помощью стопора 4 (фиг.2). После этого перемещение оправки в продольном направлении прекращается, и гильза 1 при деформации валками 3, перемещаясь в продольном направлении, сползает с оправки. Длина заднего, недеформированного конца гильзы 1 при этом укорачивается и в некоторый момент времени становится равной величине, большей на 1,2 м длины оправки, деленной на коэффициент вытяжки гильзы при ее раскатке в черновую трубу. После этого длины оправки 2 будет достаточно, чтобы осуществить деформацию оставшегося конца гильзы 1 при свободном (плавающем) перемещении оправки 2. Поэтому в данный момент стопор 4 освобождает оправку 2 (фиг.3), и процесс заканчивается на плавающей оправке. При этом освобождается приемная сторона раскатного стана, и на нее можно устанавливать и готовить к деформации следующую гильзу. Благодаря этому до минимума сокращается время между раскаткой гильз, обеспечивается высокая производительность раскатного стана, и увеличивается срок службы оправок.

При осуществлении способа получают длинномерные высококачественные трубы, в том числе тонкостенные. Это достигается за счет предлагаемого режима работы оправки, позволяющего получать трубы, длина которых не лимитируется длиной оправки. При этом механизм (возможность) удержания оправки с входной стороны раскатного стана стабилизирует ее положение, что обеспечивает равномерность толщины стенки трубы по ее периметру. Кроме этого повышение скорости раскатки не только не приводит к вибрации, но и уменьшает трение между поверхностью оправки и внутренней поверхностью трубы.

Предлагаемый способ обеспечивает удобство эксплуатации оборудования, низкую разностенность раскатанной трубы, высокое качество внутренней поверхности трубы, увеличивает производительность раскатного стана и снижает стоимость оправок.

Применение предлагаемого изобретения возможно на ТПА 50-200 ОАО «Волжский трубный завод» при раскатке труб на трехвалковом стане поперечно-винтовой прокатки. На стане раскатывают гильзы длиной до 6 м в трубы длиной до 10 м с использованием плавающих оправок длиной 11,5 м. Согласно предлагаемому изобретению на раскатной стан можно подавать гильзы длиной до 8 м. В гильзу вставляют оправку, закрепленную задним концом в подающей тележке. Гильзу с вставленной в нее оправкой подают в валки раскатного стана и начинают деформировать, продвигая вдоль очага деформации. При этом подающая тележка свободно перемещается, не создавая сопротивления перемещению оправки. В таком режиме процесс осуществляется при перемещении оправки, контролируемом датчиком перемещения, на расстояние до 0,5 м, соответствующее прохождению переднего конца оправки через очаг деформации. После этого подающая тележка затормаживается и принудительно удерживает оправку от перемещения. Гильза при этом продолжает раскатываться, сползая с оправки, что сопровождается уменьшением длины заднего нераскатанного конца гильзы.

Если зазор между валками раскатного стана настроен таким образом, чтобы получить после раскатки черновую трубу длиной 13 м, то есть обеспечить коэффициент вытяжки λ=13/8=1,625, то процесс раскатки на принудительно удерживаемой оправке продолжают до тех пор, пока длина заднего конца гильзы не станет равной  м. После этого подающая тележка отпускает задний конец оправки и возвращается в исходное положение для вставки следующей оправки. Раскатку гильзы заканчивают на плавающей (свободно перемещаемой) оправке длиной 11,5 м, традиционно используемой на раскатном стане ТПА 50-200, с получением черновой трубы длиной 13 м. После раскатки черновую трубу вместе с оправкой подают на оправкоизвлекатель, где оправку удаляют из трубы и возвращают к входной стороне раскатного стана с использованием существующих механизмов. Раскатку гильзы в тонкостенную трубу осуществляют со скоростью, не превышающей 0,5 м/сек. Поэтому конечная стадия процесса раскатки - раскатка на плавающей оправке - протекает в течение 12÷20 секунд. Этого промежутка времени достаточно, чтобы подать на входной рольганг раскатного стана и подготовить к раскатке следующую гильзу. Таким образом, время между раскаткой двух гильз сокращается до минимума и не превышает соответствующего временного промежутка для случая раскатки более коротких гильз на плавающей оправке.

м. После этого подающая тележка отпускает задний конец оправки и возвращается в исходное положение для вставки следующей оправки. Раскатку гильзы заканчивают на плавающей (свободно перемещаемой) оправке длиной 11,5 м, традиционно используемой на раскатном стане ТПА 50-200, с получением черновой трубы длиной 13 м. После раскатки черновую трубу вместе с оправкой подают на оправкоизвлекатель, где оправку удаляют из трубы и возвращают к входной стороне раскатного стана с использованием существующих механизмов. Раскатку гильзы в тонкостенную трубу осуществляют со скоростью, не превышающей 0,5 м/сек. Поэтому конечная стадия процесса раскатки - раскатка на плавающей оправке - протекает в течение 12÷20 секунд. Этого промежутка времени достаточно, чтобы подать на входной рольганг раскатного стана и подготовить к раскатке следующую гильзу. Таким образом, время между раскаткой двух гильз сокращается до минимума и не превышает соответствующего временного промежутка для случая раскатки более коротких гильз на плавающей оправке.

Использование предлагаемого способа позволит, в частности, осуществить реконструкцию существующих раскатных станов, обеспечивающую расширение их сортамента без замены системы рециркуляции оправок, снизить стоимость оправок и увеличить срок их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ПРОДОЛЬНОЙ ПРОКАТКОЙ | 2009 |

|

RU2416473C2 |

| Способ раскатки гильзы в трубу | 2019 |

|

RU2703929C1 |

Изобретение относится к способу деформации труб и может быть использовано при раскатке гильз преимущественно на одноклетьевых раскатных станах. Способ деформации труб включает прошивку заготовки в гильзу, раскатку гильзы на плавающей оправке и затем на той же оправке, но принудительно перемещаемой. Раскатку осуществляют в одной клети, при этом на плавающей оправке раскатку проводят до выхода переднего конца оправки из очага деформации, затем продолжают раскатку на той же оправке с принудительным удержанием оправки, а когда длина нераскатанной части гильзы станет равной  , где lг - длина нераскатанной части гильзы, м; lоп - длина оправки, м; λ - общий коэффициент вытяжки трубы в раскатном стане, раскатку заканчивают на плавающей оправке. Обеспечивается возможность получения длинномерных высококачественных труб, в том числе, тонкостенных, на одноклетьевых раскатных станах, повышения производительности процесса и срока службы оправок за счет использования оправок, длина которых меньше длины черновых труб после раскатки. 3 ил.

, где lг - длина нераскатанной части гильзы, м; lоп - длина оправки, м; λ - общий коэффициент вытяжки трубы в раскатном стане, раскатку заканчивают на плавающей оправке. Обеспечивается возможность получения длинномерных высококачественных труб, в том числе, тонкостенных, на одноклетьевых раскатных станах, повышения производительности процесса и срока службы оправок за счет использования оправок, длина которых меньше длины черновых труб после раскатки. 3 ил.

Способ деформации труб, включающий прошивку заготовки в гильзу, раскатку гильзы на плавающей оправке и затем на той же оправке, но принудительно перемещаемой, отличающийся тем, что раскатку осуществляют в одной клети, при этом на плавающей оправке раскатку проводят до выхода переднего конца оправки из очага деформации, затем продолжают раскатку на той же оправке с принудительным удержанием оправки, а когда длина нераскатанной части гильзы станет равной

,

,

где lг - длина нераскатанной части гильзы, м;

lоп - длина оправки, м;

λ - общий коэффициент вытяжки трубы в раскатном стане, раскатку заканчивают на плавающей оправке.

| SU 959329 A1, 20.08.1999 | |||

| СПОСОБ ВИНТОВОЙ РАСКАТКИ ТРУБ | 1995 |

|

RU2067507C1 |

| Дорн для горячей прокатки труб на пилигримовом стане | 1983 |

|

SU1127652A1 |

| Способ поперечно-винтового элонгирования | 1981 |

|

SU997867A1 |

| US 3517535, 30.06.1970 | |||

| US 4212178, 15.07.1980 | |||

| JP 2002331301 A, 19.11.2002. | |||

Авторы

Даты

2009-03-27—Публикация

2007-07-30—Подача