Изобретение относится к области обработки металлов давлением и может быть использовано при производстве бесшовных труб продольной прокаткой.

Известны способы производства бесшовных труб, в которых трубная заготовка поступает сначала в прошивной стан - стан поперечно-винтовой прошивки, а затем заготовку передают на раскатной стан продольной прокатки: автоматический, или непрерывный стан, или пильгерстан (А.П.Коликов и др. Машины и агрегаты трубного производства. Москва. «МИСиС», 1998, с.60, 86, 114-146. // Производства труб. Материалы конференции. Москва. «Металлургия», 1980, с.13-17).

Недостатки этих способов заключаются в том, что агрегат для производства бесшовных труб содержит много единиц оборудования и занимает огромные площади.

Известен способ производства бесшовных труб, принятый за прототип, в котором осуществляют прошивку заготовки на стане-прессе продольной прокатки, а затем - раскатку прошитой гильзы на агрегатах раскатки (В.Г.Зимовец. Современное производство стальных труб. Волжский, 1998, с.155-157).

Однако в указанном способе стан продольной прокатки работает только как пресс для получения гильзы, а весь остальной процесс осуществляют, как в существующих переделах производства труб.

Техническая задача, решаемая изобретением, заключается в упрощении процесса производства труб, в снижении энергозатрат и количества единиц оборудования.

Поставленная задача решается за счет того, что в способе производства бесшовных труб продольной прокаткой, включающем нагрев заготовки, процессы прошивки заготовки и прокатки в трубу, согласно изобретению, процессы прошивки и прокатки выполняют одновременно в одноклетьевом стане продольной прокатки с использованием пространственно-закрытых калибров. Кроме того, в зону прошивки подают окислитель.

В предлагаемом способе производства бесшовных труб процессы прошивки и прокатки совмещены и реализованы одновременно в одноклетьевом стане продольной прокатки. Использование калибров пространственно-закрытого типа (RU №58959 U1, «Пространственно-закрытый калибр клети продольной прокатки», В21В 13/10, 17/14, опубл. 10.12.2006) позволяет существенно повысить энергетику процесса, исключить возможность поперечного течения металла, что и обеспечивает возможность не только осуществить прошивку заготовки, но и раскатать ее в трубу с высокими вытяжками, более 10. В данном способе на одном стане с пространственно-закрытым калибром возможно осуществить прошивку заготовки и ее раскатку в трубу, отпадает необходимость использования раскатных станов.

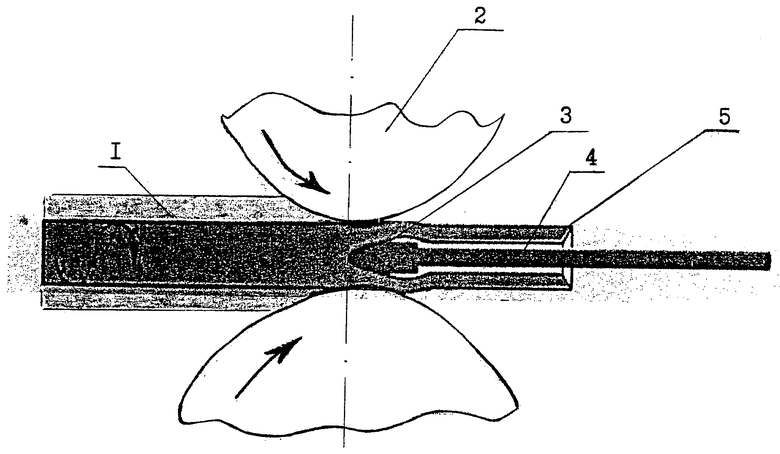

Изобретение иллюстрируется чертежом, на котором представлена схема очага деформации процесса прошивки и прокатки заготовки в одной клети.

На чертеже схематично показаны: заготовка 1, валки 2, оправка 3, штанга 4, готовая труба 5.

Способ производства бесшовных труб продольной прокаткой реализован при использовании пространственно-закрытых калибров следующим образом. Трубную заготовку 1 прямоугольной формы, например непрерывнолитую, нагревают в существующих на трубных заводах печах. Нагретая заготовка поступает в одноклетьевой двухвалковый стан продольной прокатки с калибрами закрытой формы, где одновременно происходит процесс прошивки и прокатки прямоугольной заготовки в трубу. Для удержания оправки 3 стан оборудован упором и штангой 4, на которой крепится оправка 3.

В процессе прошивки-прокатки для уменьшения энергозатрат и снижения трения между оправкой 3 и металлом заготовки 1 в зону прошивки можно подавать окислитель, например кислород.

По окончании прокатки трубу 5 снимают со штанги 4 с оправкой 3 и штангу с оправкой устанавливают в исходное положение.

Оправки для большей эффективности процесса покрывают высокотемпературной смазкой. Кроме того, через носик оправки 3 в зону прошивки можно подавать окислитель, что повысит температуру и снизит трение металла об оправку.

Процесс прошивки и прокатки в одноклетьевом стане продольной прокатки с использованием пространственно-закрытых калибров был опробован при производстве труб размером 15×0,5 мм из прямоугольной заготовки размером 36×14 мм. Вытяжка составила µ=22, что возможно получить только прессованием, но при этом затраты энергии в несколько раз больше.

Предлагаемый способ производства бесшовных труб позволяет:

- упростить процесс производства бесшовных труб,

- сократить количество единиц оборудования в агрегатах,

- повысить производительность процесса и снизить себестоимость продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| СПОСОБ ДЕФОРМАЦИИ ТРУБ | 2007 |

|

RU2350416C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2368440C1 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

Изобретение предназначено для повышения производительности при производстве бесшовных труб продольной прокаткой. Способ производства бесшовных труб продольной прокаткой включает нагрев заготовки, процессы прошивки заготовки и прокатки в трубу. Упрощение процесса производства труб, снижение энергозатрат и количества единиц оборудования обеспечивается за счет того, что прошивку и прокатку выполняют одновременно в одноклетьевом стане продольной прокатки с использованием пространственно-закрытых калибров, при этом в зону прошивки подают окислитель. 1 ил.

Способ производства бесшовных труб продольной прокаткой, включающий нагрев заготовки и последующие прошивку заготовки и прокатку на оправке в трубу, выполняемые одновременно в одноклетьевом стане продольной прокатки с использованием пространственно-закрытых калибров, отличающийся тем, что снижают трение между оправкой и металлом заготовки подачей в зону прошивки окислителя.

| Способ дуговой сварки труб большого диаметра | 1940 |

|

SU58959A1 |

| Теплоизоляционное покрытие-смазка при горячей обработке сталей давлением | 1978 |

|

SU688254A1 |

| СПОСОБ ГОРЯЧЕЙ ОБРАБОТКИ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2004 |

|

RU2336133C1 |

| JP 7241604 A, 19.09.1995. | |||

Авторы

Даты

2011-04-20—Публикация

2009-06-03—Подача