Изобретение относится к обработке деталей машин шлифованием и может быть использовано в подшипниковой промышленности для обработки дорожек качения внутренних колец конических роликоподшипников, а также в других отраслях народного хозяйства.

Известен способ шлифования наружных конических поверхностей заготовок колец методом врезания с нормальной (перпендикулярной образующей конической поверхности) подачей шлифовальными кругами прямого профиля по ГОСТ 2424-83.

Указанный способ широко применяется в отечественной и зарубежной практике для шлифования дорожек качения внутренних колец конических роликоподшипников и описан в ряде работ и книг по круглому шлифованию (см. раздел II научно-технической литературы и технической документации, а также а.с. СССР N 214333, 214334, 462705 и др.). При использовании указанного способа уменьшение диаметра шлифовального круга, вследствие его естественного износа и на правку, а следовательно и скорости резания, приводит не только к снижению производительности шлифования, но и ухудшению качества обрабатываемой поверхности и точности обработки; как правило, ухудшается шероховатость и волнистость, снижается точность обработки по углу конуса. Для обеспечения постоянства скорости резания по полного использования шлифовального круга по диаметру передовые станкостроительные фирмы прибегают к усложнению привода шлифовального круга за счет применения двигателей постоянного тока с автоматическим регулированием, тиристорного привода и т.д. что резко в 3-5 раз увеличивает стоимость оборудования и затраты на его ремонт и обслуживание (см. например патент США N 3560826 кл.318-306 или а.с. СССР N 311732, кл. B 24 B 49/00 или а.с. СССР N 237623, кл. B 24 B 5/14).

Однако применение регулируемого привода шлифовального круга также не обеспечивает требуемой точности обработки по углу конуса выточки; это вызывается неблагоприятными условиями шлифования большей разницей соотношения окружных скоростей круга и обрабатываемой конической выточки в крайних ее сечениях, приводящих к неравномерному износу круга, потере точности обработки по углу, увеличению величины его рассеивания. Построением математической модели установлено, что нарушение точности обработки по углу конуса конических выточек наблюдается при шлифовании кругами прямого профиля конических выточек с углами конуса более трех градусов.

Известна также попытка обеспечить постоянство износа круга на всей длине обрабатываемой образующей конической выточки в условиях бесцентрового шлифования (см. например а. с. СССР N 105412, кл. B 24 B 19/06) выравниванием относительных окружных скоростей изделия и кругов, путем расположения их осей под различными углами к оси изделия; как показали исследования с построением математической модели обеспечить постоянство износа рабочего шлифовального круга на всей длине образующей конической выточки колец нельзя вследствие естественного уменьшения рабочего круга по диаметру на обработку выточек и на правку, а также неосуществимо конструктивно для конических выточек колец с углами конуса образующей более 15о вследствие невозможности размещения приспособлений для установки и базирования колец на башмаках и других патронах, а также механизмов для загрузки и выгрузки колец.

Известен также принятый авторами за прототип способ бесцентрового шлифования несимметричных бочкообразных роликов фасонным торцом чашечного шлифовального круга, ось вращения которого проходит через вершину конуса, образованного касательными к наибольшему диаметру образующей профиля.

По мнению заявителя, использование данного способа для обработки наружных конических выточек колец невозможно вследствие осуществления подачи шлифовального круга не по нормали к обрабатываемой поверхности выточки, а под прямым углом к оси выточки, что вызовет необходимость увеличения ширины кольцевой канавки у большого борта для обеспечения перекрытия выточки шлифовальным кругом, что, в свою очередь, приведет к уменьшению длины образующей конуса, а следовательно, несущей способности дорожки качения внутреннего кольца, снижению статической грузоподъемности и долговечности собранного подшипника. Кроме этого, такая схема обработки привела бы к увеличению упругих деформаций шпинделей изделия и шлифовального круга, зависящих от усилий резания, резко возрастающих с увеличением углов конуса обрабатываемых выточек и заправки круга, а как следствие к повышенному износу шлифовального круга и увеличению поля рассеивания угла конуса выточки.

Проведенные заявителем исследования и расчеты с построением математической модели по прототипу в отношении обработки наружных конических выточек деталей класса колец по наиболее массовым 61 типоразмеру внутренних колец конических роликоподшипников показали, что ось шлифовального круга с осью выточки пересекается не в точке пересечения продолжения образующих конической выточки. Фактическая точка пересечения осей конуса выточки и шлифовального круга удалена от вершины конуса, образованного продолжением образующей конической выточки на расстояние от долей до целых миллиметров и только в одном случае совпадает с вершиной конуса, что является частным решением.

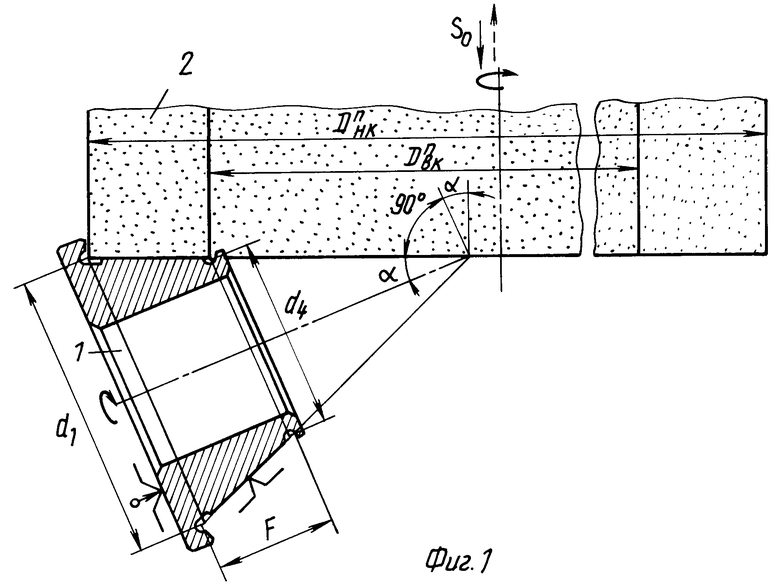

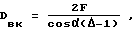

Шлифование наружных конических поверхностей заготовок колец преимущественно дорожек качения внутренних одно- и двухрядных колец конических роликоподшипников осуществляют рабочим торцом полого цилиндрического круга, при этом ось вращения круга с рабочим торцом устанавливают под углом к оси вращения заготовки, вращают круг и заготовку, при этом круг с постоянной скоростью, и осуществляют подачу круга вдоль его оси вращения, а оптимальные размеры внутреннего Dвк и наружного Dнк диаметров рабочего торца круга рассчитывают по формулам

Dвк (1)

(1)

Dнк + 1

+ 1 (2)

(2)

где Δ d1:d4;

d1 диаметр большого основания конической выточки заготовки кольца;

d4 диаметр малого основания конической выточки заготовки кольца;

α угол конуса выточки заготовки кольца;

F длина конической выточки заготовки кольца вдоль оси вращения;

при этом угол между осями вращения круга и конической поверхности заготовки больше прямого на величину угла конуса наружной конической поверхности или 90о+ α

Для обеспечения обработки наружных конических выточек колец без подрезов ограничивающих ее бортов внутренний и наружный диаметры выбранного шлифовального круга дорабатывают на токарных станках до производственных размеров, при этом диаметр Dвк увеличивают на величину канавки m3, а наружный Dнк уменьшают на величину канавки m2.

Такое исполнение способа обеспечивает постоянство отношения рабочих скоростей выточки и шлифовального круга, а следовательно, обеспечивает равномерный износ круга в любой точке обрабатываемой образующей конической выточки и повышает точность обработки конических выточек колец по углу конуса.

На фиг.1 описания представлена схема шлифования наружных конических выточек колец, например, дорожек качения внутренних колец конических однорядных роликоподшипников, торцом полого цилиндрического круга в момент окончания цикла обработки; на фиг.2 расположение шлифовального круга, выточки в поперечном разрезе.

Для осуществления способа определяют расчетным путем по приведенным выше математическим формулам (1, 2) оптимальные размеры внутреннего и наружного диаметров полого цилиндрического круга, подбирают по ГОСТ 2424-83 до больших значений, дорабатывают на токарном станке до расчетным производственных значений с точностью ± 0,1 мм по наружному и внутреннему диаметрам, закрепляют в оправке на шпинделе станка, бабку изделия со сбазированным и закрепленным кольцом устанавливают таким образом, чтобы образующая конической выточки 1 была параллельна поверхности рабочего торца круга 2, для чего бабку изделия разворачивают на угол, превышающий прямой на величину угла конической выточки, вводят шлифовальный круг 2 в выточку, охватывая малый борт со стороны вершины конуса, до соприкосновения с образующей конической выточки и осуществляют подачу So вдоль оси круга при одновременном включении вращения кольца и круга. По достижении заданного размера диаметра большого основания конической выточки d1 устройство активного контроля (не показано) подает команду исполнительным механизмам станка на выхаживание и вывод шлифовального круга 2 из выточки.

П р и м е р. Испытания способа проведены на модернизированном шлифовальном станке СВаАКБ-100 производства ГРД на реальных конических выточках дорожках качения колец 7506А-02. Обработка производилась шлифовальным кругом формы ЧЦ (чашка цилиндрическая) с предварительной доработкой его по наружной и внутренней цилиндрическим поверхностям соответственно до диаметров 234,4 и 207,1 мм с постоянной скоростью вращения 35 м/с и подачей, перпендикулярной образующей конической выточки; при этом обеспечивалось условие сохранения отношений скоростей в крайних сечениях конической выточки d'1 и d'4 и шлифовального круга, т.е.

const (3)

const (3)

Скорость большого основания выточки Vпd1' в сечении, перекрывающем половину канавки 35, то же малого основания Vпd4' 30,928 м/мин; скорость шлифовального круга в этих же сечениях составляет соответственно 2100 и 1855,74 м/мин. Подставив значения скоростей в выражение (3), получим

const

const

Таким образом, по сравнению с известным способом техническое предложение позволит за счет обеспечения равномерного износа круга по всей длине образующей конической выточки:

повысить точность обработки конической выточки по углу конуса в среднем в 2-2,5 раза; за счет этого увеличить долговечность конических pоликоподшипников ориентировочно на 20-50% (см. Перегудов В.Н. "Влияние отклонений углов конусности наружных и внутренних колец конических роликоподшипников на их долговечность "в журнале "Подшипниковая промышленность", N 4, 1960";

уменьшить периодичность правки круга и сократить расход абразивного и алмазного инструментов на 10-20% повысить за счет этого производительность обработки.

В целях расширения технологических возможностей способа указанным методом обрабатывают дорожки качения внутренних колец радиальных сферических роликоподшипников, для чего рабочему торцу полого цилиндрического шлифовального круга придается радиусный профиль с помощью специального правильного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования конических отверстий | 1987 |

|

SU1511076A2 |

| ЗАЖИМНОЙ ПАТРОН (ВАРИАНТЫ) | 2007 |

|

RU2350434C1 |

| СПОСОБ ОБРАБОТКИ ОСЕРАДИАЛЬНЫХ ВНУТРЕННИХ ЗАКРЫТЫХ ВЫТОЧЕК В ЗАГОТОВКАХ КОЛЕЦ | 2005 |

|

RU2314182C2 |

| СПОСОБ УСТРАНЕНИЯ ИЗОГНУТОСТИ ТОРЦОВ КОЛЕЦ ШЛИФОВАНИЕМ И КОМПЕНСАТОР | 1996 |

|

RU2107604C1 |

| Способ наладки внутришлифовального станка | 1985 |

|

SU1331632A1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2353501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ ИЛИ СТРОЕННЫХ ШТАМПОВОК ИЗ НАРУЖНЫХ КОЛЕЦ ОДНОРЯДНЫХ КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 2007 |

|

RU2378081C2 |

| СПОСОБ ШЛИФОВАНИЯ КОНИЧЕСКОЙ ПОВЕРХНОСТИ | 2011 |

|

RU2467862C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ДВУХРЯДНЫХ РАДИАЛЬНО-УПОРНЫХ ПОДШИПНИКОВ | 1996 |

|

RU2124150C1 |

| КОНИЧЕСКИЙ РОЛИКОПОДШИПНИК | 1998 |

|

RU2143617C1 |

Изобретение относится к обработке деталей машин шлифованием и может быть использовано в подшинпиковой промышленности и других отраслях народного хозяйства. Сущность: шлифование наружных конических поверхностей заготовок колец осуществляется торцом полого цилиндрического круга, вращающегося с постоянной скоростью, ось которого устанавливают под углом к оси вращения выточки, а поперечную подачу осуществляют вдоль оси круга, ведут торцом круга, внутренний диаметр которого Dвк и наружный Dнк выбирают по формулам, приведенным в тексте описания. 2 ил.

СПОСОБ ШЛИФОВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК КОЛЕЦ, согласно которому ось вращения полого цилиндрического круга с рабочим торцом устанавливают под углом к оси вращения заготовки, вращают круг с постоянной скоростью и осуществляют поперечную подачу круга вдоль его оси вращения, отличающийся тем, что внутренний Dвк и наружный Dнк диаметры рабочего торца круга выбирают по формулам

где Δ = d1:d4;

d1 диаметр большого основания конической выточки заготовки кольца;

d4 диаметр малого основания конической выточки заготовки кольца;

α угол конуса выточки заготовки кольца;

F длина конической выточки заготовки кольца вдоль оси вращения,

при этом угол между осями вращения круга и конической поверхности заготовки равен 90°+α.

| УСТРОЙСТВО для БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ НЕСИММЕТРИЧНЫХ БОЧКООБРАЗНЫХ РОЛИКОВ | 0 |

|

SU210694A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1995-08-09—Публикация

1992-05-13—Подача