Предлагаемое изобретение относится к области металлообработки деталей класса колец резанием и может быть использовано в подшипниковой промышленности при обработке наружный двухбортовых колец цилиндрических роликоподшипников серий 32000, 42000, 62000, 92000, изготавливаемых по ГОСТ 8328-75, и серии 292000 по ГОСТ-5377-60, а также на других предприятиях машиностроения.

В приведенных государственных стандартах длина образующей внутренних закрытых выточек наружных двухбортовых колец колеблется в пределах от 6,5 до 100 мм.

Известно, что расточка указанных выточек с длиной образующей до 12 мм производится широкими резцами с радиальной подачей, указанные доводы подтверждаются Общемашиностроительными нормативами резания (см. Справку об исследовании заявляемого объекта по НТЛ п.20, 33, 36).

Известно также, что расточка выточек с длиной образующей более 14 мм широкими резцами с радиальной подачей на одно- или многошпиндельных полуавтоматах и автоматах, токарных станках практически не рекомендуется из-за резкого увеличения усилий резания, вызывающих сильную вибрацию узлов и приводящих к поломкам резцов.

Известно также, что для снижения усилий резания и повышения виброустойчивости, расточку выточек с длиной образующей более 14 мм резцами с шириной режущих кромок 6...12 мм с радиальной подачей ведут путем многократных шаговых переустановок с зачисткой образующей выточки после последнего прохода перемещением резца вдоль образующей, при этом, вследствие износа режущей кромки резца и уменьшения упругих деформаций СПИД (системы станок-приспособление-инструмент-деталь) образующая выточки приобретает седлообразность (вогнутость), снижающая припуск на последующее шлифование образующей выточки.

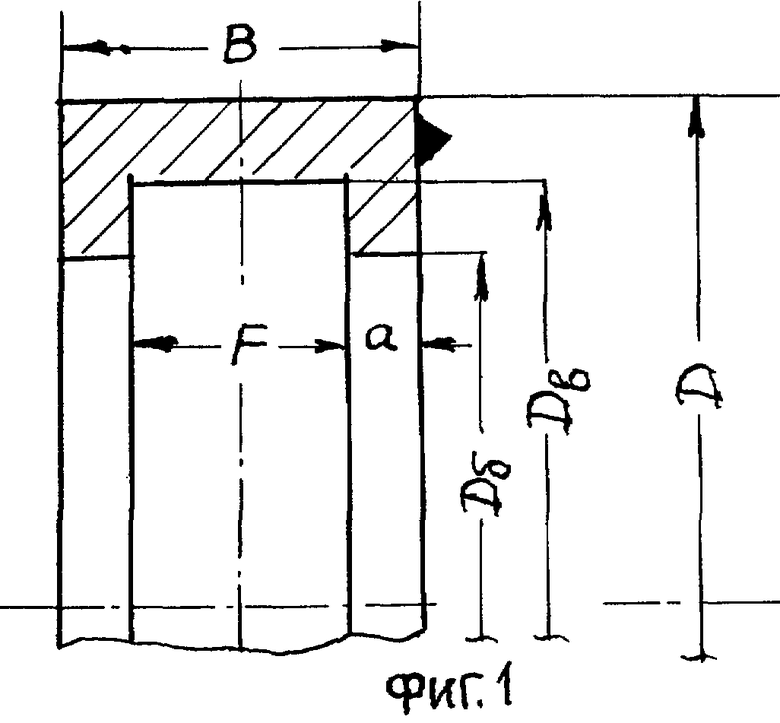

В подшипниковой промышленности процесс расточки выточек усложняется требованиями конструкторских чертежей на наружные двухбортовые кольца цилиндрических роликоподшипников - необходимостью обеспечения размерных цепей - положения базового борта и выточки к одному из торцов кольца, что влечет за собой введение операции клеймения базового торца и не обеспечивает оптимальность и разность припусков для последующего шлифования поверхностей, торцов бортов, ограничивающих выточку (см. фиг.1), при этом процессу расточки выточек предшествует обработка сначала внутренней цилиндрической поверхности бортов и одного из торцов, а затем наружной цилиндрической поверхности и второго торца с двух установок заготовки на одном двухиндексном токарном автомате.

Расточка выточек производится на второй операции с одной установки заготовки в трех позициях, прерываемых проточкой двух галтелей, сначала широкими прорезными резцами в два перехода на двух позициях, а затем расточкой оставшегося выступа с радиальной подачей резца или с его продольной подачей.

Обработка заготовок колец в две операции с трех установок резко снижает точность обработки поверхностей и их взаимного расположения.

Проведенным авторами анализом научно-технической литературы за последние семьдесят лет установлено, что проблема расточки внутренних закрытых выточек с длиною образующей в пределах 14...100 мм в заготовках класса колец остается актуальной до настоящего времени.

Техническим результатом предлагаемого изобретения являются:

- повышение производительности при расточке внутренних закрытых выточек в заготовках класса колец;

- обеспечение оптимальных гарантированных припусков на последующее шлифование торцов колец, торцов бортов, ограничивающих выточку, образующей выточки;

- повышение точности взаимного расположения поверхностей кольца;

- обезличивание базы для их последующего шлифования.

Эти результаты достигаются тем, что:

- расточку внутренних закрытых выточек с длиной образующей, превышающей 14 мм, в заготовках колец предшествующей обработке наружной цилиндрической поверхности и их торцов ведут фрезерованием одной дисковой фрезой или набором дисковых фрез;

- для уменьшения усилий резания обработки фрезерованием ведут с предельной длиной каждого зуба фрезы, равной 13 мм, и расположением в ней последующих зубьев навстречу предыдущим с перекрытием в шахматном порядке;

- для повышения производительности расточку выточек фрезерованием совмещают с фрезерованием диаметров, ограничивающих ее бортов;

- для обеспечения гарантированного оптимального припуска на последующее шлифование выточек путем исключения седлообразности и обеспечения прямолинейности образующей в сторону выпуклости профилеобразующие кромки зубьев фрезы выполняют радиусными расчетом по формулам в зависимости от размеров допускаемой выпуклости;

- для обеспечения оптимальных припусков на последующее шлифование торцов колец и ограничивающих выточку торцов бортов, повышения точности их взаимного расположения обезличиванием базы для их установки при шлифовании обработку наружной цилиндрической поверхности и двух торцов заготовок колец в одной позиции ведут с использованием зажимного патрона по а.с. № 400423, а одновременную обработку двух торцов - по а.с. №1353581.

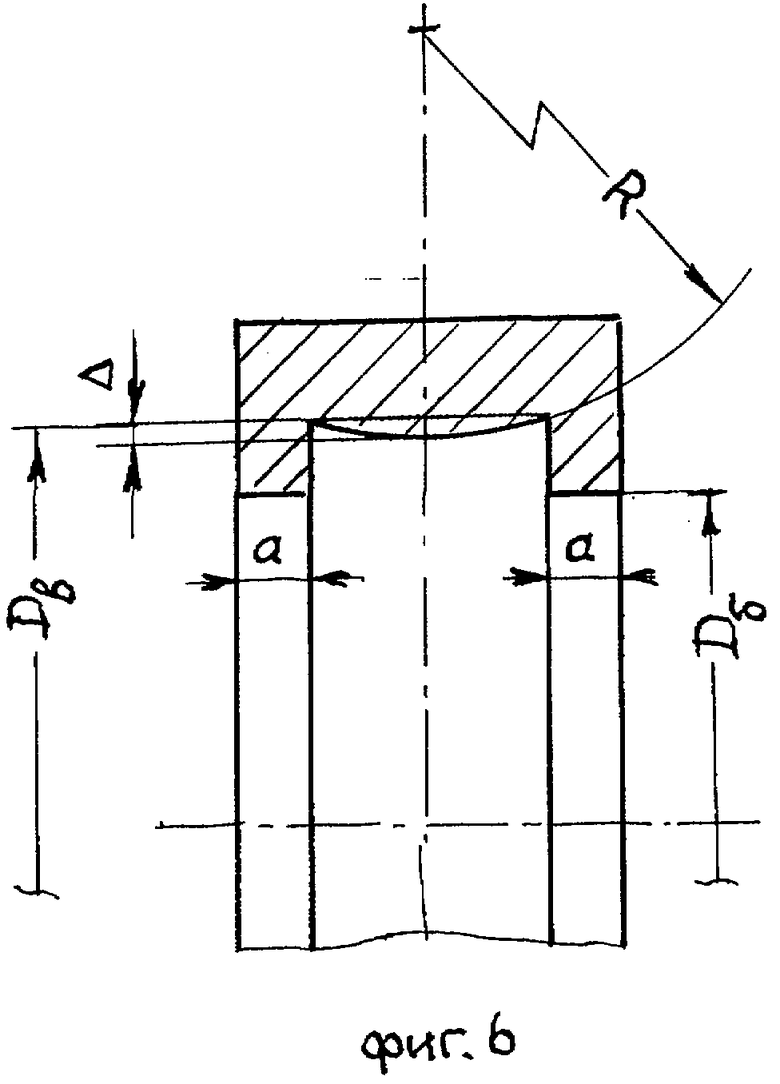

Предлагаемое изобретение поясняется чертежами, где:

- на фиг.1 изображена действующий конструкторский чертеж наружного двухбортового кольца цилиндрического роликоподшипника с размерными цепями;

- на фиг.2 - предлагаемая конструкция кольца с размерными цепями;

- на фиг.3 - схема расточки внутренней закрытой выточки дисковой фрезой с разнесенными в шахматном порядке зубьями;

- на фиг.4 - схема расточки выточки, совмещенной с обработкой внутреннего диаметра, ограничивающих ее бортов набором дисковых фрез;

- на фиг.5 - развертка выточки со схемой возможных вариантов расточки ее с длиной образующей до 100 мм;

- на фиг.6 - расчетная схема для определения радиуса профилеобразующих зубьев одной дисковой фрезы или набора дисковых фрез в зависимости от заданной величины выпуклости образующей выточки.

Радиус профилеобразующих зубьев одной дисковой или набора дисковых фрез определяется через хорду (длину выточки) и высоту сегмента (выпуклость) по формуле

очевидно, второй составляющей можно пренебречь ввиду ее малости, так, при значениях Δ=0,1...0,25 мм и F=40...100 мм она будет равна соответственно 0,05...0,125 мм, тогда

или

- при F≤40 мм Δ=0,1 мм

- при 60≤F>40 мм и Δ=0,15 мм

- при 80≤F>60 мм и Δ=0,2 мм

- при 100≤F>80 мм и Δ=0,25 мм

Для осуществления способа в зажимном патроне закрепляют заготовку кольца 1 (фиг.2), вводят в отверстие вращающейся заготовки набор дисковых фрез 2, сообщают ей встречное вращение, подводят к заготовке и осуществляют рабочую подачу. По достижении заданных операционным чертежом размеров диаметра выточки выводят набор дисковых фрез 2 из заготовки, отключают станок и снимают полуобработанную заготовку.

Последующую обработку наружной цилиндрической поверхности и торцов с установкой, базированием, закреплением по обработанной выточке ведут в одной позиции с использованием зажимного патрона по а.с. №400423, а одновременную обработку двух торцов по a.c №1353581.

Пример конкретного исполнения

Начата разработка проекта модернизации токарно-винторезного станка 1К62 с ориентировочными сроками: окончания проектирования - 2006 г., изготовления узлов, зажимных патронов, наборов фрез в 2007 г., проведения всесторонних испытаний на расточке выточек длиной образующей 40, 60, 100 мм в 2008 г.

Спроектирован, изготовлен, испытан зажимной патрон по а.с. №400423 на обработке наружных двухбортовых колец цилиндрического роликоподшипника 32309К с длиной образующей выточки 14 мм в количестве 100 шт. со следующими результатами:

- непараллельность торцов кольца и поверхностей бортов, ограничивающих выточку, к каждому из торцов кольца - 0,03 мм при допуске по действующей документации - 0,2 мм,

- конусность торцов кольца - отсутствует, при допуске - 0,1 мм;

- ширина выточки - 0,03 мм при допуске 0,09 мм;

- шероховатость RZ поверхностей мкм: наружной цилиндрической поверхности - 20,

торцов кольца - 20,

торцов бортов выточки - 10,

образующей выточки - 15

при допуске - 20.

Использование способа в подшипниковой промышленности позволит:

1) повысить производительность обработки заготовок наружных двухбортовых колец цилиндрических роликоподшипников в 1,5...2 раза,

2) повысить точность обработки и взаимного расположения обработанных поверхностей в 5...6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЖИМНОЙ ПАТРОН (ВАРИАНТЫ) | 2007 |

|

RU2350434C1 |

| СПОСОБ ШЛИФОВАНИЯ НАРУЖНЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК КОЛЕЦ | 1992 |

|

RU2041046C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ ИЛИ СТРОЕННЫХ ШТАМПОВОК ИЗ НАРУЖНЫХ КОЛЕЦ ОДНОРЯДНЫХ КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 2007 |

|

RU2378081C2 |

| Способ механической обработки глубокого отверстия в трубной заготовке | 2019 |

|

RU2702214C1 |

| Сборная фреза | 1982 |

|

SU1061943A1 |

| СПОСОБ ШЛИФОВАНИЯ ФРЕЗ | 1994 |

|

RU2090338C1 |

| РОЛИКОПОДШИПНИК | 2011 |

|

RU2487279C2 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

Изобретение относится к области металлообработки, к изготовлению подшипников. Способ предназначен преимущественно для обработки наружных двухбортовых колец цилиндрических роликоподшипников, предшествующий токарной обработке их наружных цилиндрических поверхностей и торцов с вращением заготовки. Для повышения производительности обработку выточек с длиной образующей, превышающей 14 мм, ведут фрезерованием одной дисковой фрезой или набором дисковых фрез. 4 з.п. ф-лы, 6 ил.

при ширине выточки F≤40 мм и выпуклости Δ=0,1 мм

при 60≤F>40 мм и Δ=0,15 мм,

при 80≤F>60 мм и Δ=0,2 мм

при 100≤F>80 мм и Δ=0,25 мм

| СУДЬИН Ю.А | |||

| Технология обработки колец крупногабаритных подшипников на станках с ЧПУ | |||

| - М.: ЦНИИТЭИавтопром, 1990, с.36, 37, рис.2а | |||

| Устройство для обработки труб с внутренней стороны | 1979 |

|

SU854610A1 |

| Способ обработки глухих отверстий | 1988 |

|

SU1563855A1 |

| Способ обработки внутренних кольцевых канавок | 1989 |

|

SU1683897A1 |

| Способ приготовления термоизоляционного материала из гнилой древесины | 1933 |

|

SU35991A1 |

Даты

2008-01-10—Публикация

2005-12-28—Подача