Изобретение относится к области технологии переработки пластических масс и может быть использовано при изготовлении деталей и изделий из термопластов, применяемых в приборостроении, машиностроении, в производстве товаров широкого потребления.

Известен способ формования изделий из гранулированных полимерных материалов путем их перевода в вязкотекучее состояние и впрыска в форму с дальнейшим охлаждением готового изделия [Басов Н.И., Казанков Ю.В. Литьевое формование полимеров. - М.: Химия, 1984. С.5-7].

К недостаткам способа относится неоднородность прочностных характеристик готового изделия, что определяется, в частности, темпом охлаждения различных частей изделия, и отсутствие воздействия на готовое изделие с целью повышения его прочностных характеристик.

Наиболее близким из числа известных по технической сущности является способ формования термопластов, заключающийся в предварительном нагреве гранулированных полимерных материалов до температуры на 20-30°С выше температуры плавления с последующим впрыском их в необогреваемую форму, дальнейшим охлаждением и затвердеванием готового изделия [Басов Н.И. Оборудование для производства объемных изделий из термопластов. - М.: Машиностроение, 1972. С.5-7].

К недостаткам этого способа относится отсутствие воздействия на прочностные характеристики готового изделия, так как структура полимерного материала окончательно формируется на стадии охлаждения изделия и в дальнейшем, как правило, не меняется.

Современные полимерные материалы являются сложными композитами, содержащими наряду с основным полимером ряд ингредиентов, выбор которых определяется условиями эксплуатации готовых изделий. В частности, для улучшения прочностных характеристик готовых изделий в полимерные композиты в последнее время добавляют малые (до 1-2%) добавки наноматериалов. Наибольшее применение из наноматериалов в этих целях находят углеродные наноматериалы с размером частиц 40-100 нм, что позволяет формировать полимерную матрицу с улучшенными прочностными характеристиками.

Введение углеродных наноматериалов позволяет на 15-20% увеличить прочностные характеристики готовых изделий [Гусев А.И., Ремпель А.А. Нанокристаллические материалы. - М.: Физматлит, 2001. - С.14].

Однако, как показывают исследования, прочностные показатели углеродных наноматериалов в существенной степени определяются площадью граничной поверхности между углеродным наноматериалом и полимерной матрицей и взаимодействием на этой поверхности [Гусев А.И. Наноматериалы, наноструктуры, нанотехнологии. - М.: Физматлит, 2005. - С.37].

Технической задачей изобретения является возможность повышения прочностных характеристик готовых изделий из полимерных композитов на основе наноуглеродных материалов на 50-100%.

Техническая задача достигается тем, что в известном способе формования термопластов, включающем предварительный разогрев гранулированного полимерного материала с дальнейшим впрыском в форму и охлаждением до 20-25°С, добавляется стадия кратковременного сверхвысокочастотного нагрева (СВЧ-нагрева) готового изделия.

Известно, что при температурах размягчения полимера, определяемых структурно-механическими методами (например, методом линейной дилатометрии или термомеханическим методом), в полимерных материалах резко возрастает структурная подвижность. До этих температур полимерные материалы обладают относительно жесткой матрицей, сегментальная подвижность ограничена, сохраняется характерная объемная структура.

Согласно изобретению готовое изделие из полимерного композита на основе углеродного наноматериала охлаждают до 20-25°С, при этом формируется достаточно жесткая структура полимерного материала, усиленная распределенным наноматериалом. Так как прочностные характеристики полученного изделия существенно зависят от площади пограничной поверхности между углеродным наноматериалом и полимерной матрицей и взаимодействия на этой поверхности, то увеличение площади данной пограничной поверхности и взаимодействия на этой поверхности есть путь повышения прочностных свойств композита. В предлагаемом способе для увеличения площади граничной поверхности используется СВЧ-нагрев. При таком виде нагрева темп нагрева составляющих частей полимерного композита определяется полярностью полимера и электропроводностью наночастиц углерода. Поскольку углерод является хорошим проводником и темп его нагрева существенно выше, чем полимерной матрицы, то наблюдается более интенсивный нагрев наночастиц. Это приводит к локальному нагреву пограничной поверхности полимерной матрицы и углеродного наноматериала вплоть до расплавления полимера. Вокруг наночастиц возникает локальная зона расплавленного полимерного материала. При этом основная часть полимерного композита не успевает прогреваться и остается в твердом структурированном состоянии. Температурное расширение как локально расплавленной пленки полимера, обволакивающей наночастицы, так и самих наночастиц, ограниченных основной твердой частью полимерной матрицы, приводит к значительному повышению внутреннего давления и, как следствие, к увеличению площади пограничной поверхности полимерной матрицы с частицами углеродного наноматериала. При дальнейшем увеличении времени прогрева полимерного изделия (более 80-85 с) полимерная матрица целиком начинает переходить в вязкотекучее состояние, при этом релаксационные процессы приводят к снижению локальных напряжений, что уменьшает эффективность предлагаемого метода повышения прочностных показателей полимерных композитов на основе наноуглеродных материалов.

Изобретение можно проиллюстрировать следующим примером практического использования способа формования.

Пример 1.

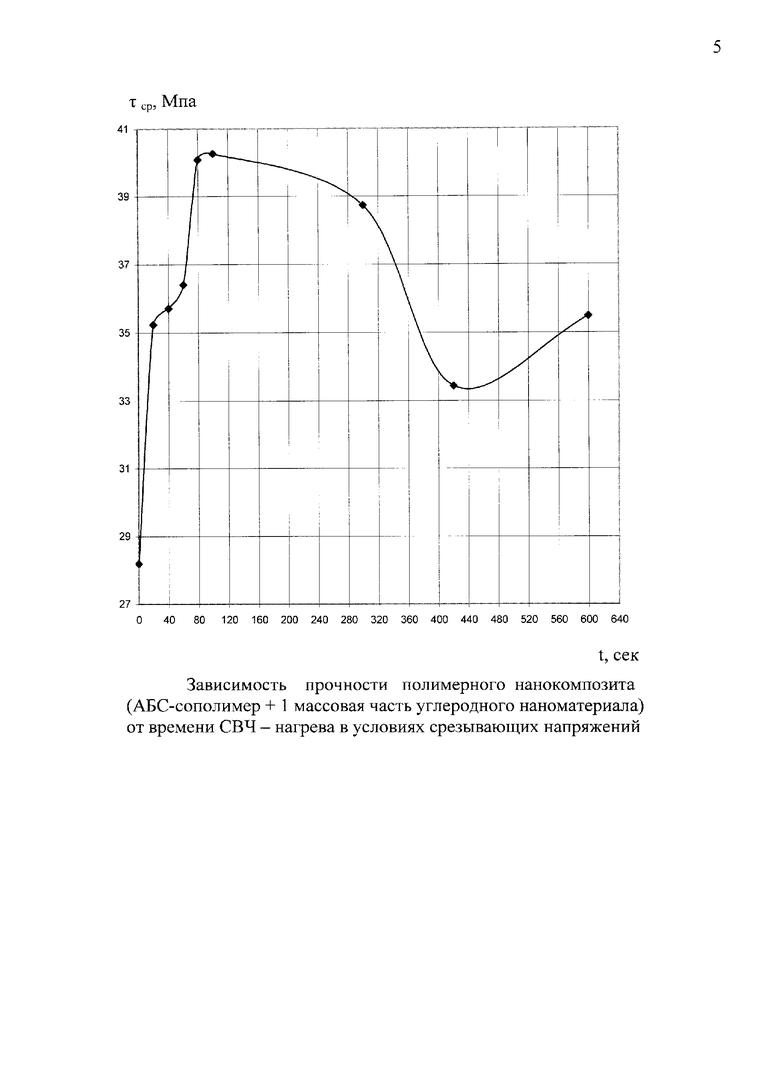

Формуют изделие в виде цилиндра с фланцем из полимерного композита АБС-сополимера с добавкой 1-й массовой части углеродного наноматериала методом литья под давлением при температуре расплава 185-190°С. После извлечения изделия из формы его охлаждают до температуры 20-25°С. При этом образуется внутренняя структура полимерного композита, обусловленная распределенным углеродным наноматериалом. Затем изделие подвергается кратковременному СВЧ-нагреву (80-85 с). После такой обработки величина прочности в условиях сдвига возрастает на 40-45% (см. чертеж). Как показывает анализ графика (см. чертеж), оптимальным временем СВЧ-нагрева является 80-85 с, при котором достигаются наибольшая прочность изделия из полимерного композита. Более длительное время нагрева приводит к переходу всей матрицы в вязкотекучее состояние с потерей размерной точности изделия.

ОБОЗНАЧЕНИЯ

τср - прочность на срез, МПа;

t - время СВЧ-нагрева готового изделия, с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ТЕРМОПЛАСТОВ | 2007 |

|

RU2361733C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ НАНОМАТЕРИАЛОВ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ В ТВЕРДОЙ ФАЗЕ | 2010 |

|

RU2446188C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И ПОЛИОЛЕФИНОВ | 2011 |

|

RU2490204C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ТЕРМОПЛАСТА | 2013 |

|

RU2547103C2 |

| Способ получения наноструктурированного каменноугольного пека | 2017 |

|

RU2657505C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ПОЛИМЕРНОЙ ОСНОВЕ, АРМИРОВАННЫХ УГЛЕРОДНЫМИ ВОЛОКНАМИ | 2012 |

|

RU2500697C1 |

| Наномодификатор строительных материалов | 2016 |

|

RU2637246C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| СПОСОБ ДВУХСТАДИЙНОЙ ОБРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ТВЕРДОФАЗНОЙ ЭКСТРУЗИИ И УЛЬТРАЗВУКОВЫМ ВОЗДЕЙСТВИЕМ | 2014 |

|

RU2574267C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

Изобретение относится к области технологии переработки пластических масс и может быть использовано при изготовлении деталей и изделий из термопластов. Техническим результатом заявленного способа является повышение прочностных характеристик готовых изделий из полимерных композитов на основе наноуглеродных материалов на 50-100%. Технический результат достигается способом формования термопластичных полимерных наноуглеродных композитов, заключающимся в предварительном нагреве гранулированных полимерных наноуглеродных композитов до температуры на 20-30°С выше температуры плавления с последующим впрыском в форму, и затвердеванием готового изделия. При этом после охлаждения до температуры 20-25°С его подвергают кратковременному СВЧ-нагреву в течение 80-85 с. 1 ил.

Способ формования термопластичных полимерных наноуглеродных композитов, заключающийся в предварительном нагреве гранулированных полимерных наноуглеродных композитов до температуры на 20-30°С выше температуры плавления с последующим впрыском в форму, и затвердеванием готового изделия, отличающийся тем, что после охлаждения до температуры 20-25°С его подвергают кратковременному СВЧ-нагреву в течение 80-85 с.

| БАСОВ Н.И | |||

| Оборудование для производства объемных изделий из термопластов | |||

| - М.: Машиностроение, 1972, с.5-7 | |||

| ГУСЕВ А.И | |||

| Наноматериалы, наноструктуры, нанотехнологии | |||

| - М.: Физматлит, 2005, с.14, 37 | |||

| JP 9239844 А, 16.09.1997 | |||

| JP 56118839 А, 18.09.1981 | |||

| Состав для интенсификации разработки низкопродуктивных залежей высоковязкой нефти с карбонатным коллектором | 2019 |

|

RU2715407C1 |

Авторы

Даты

2009-03-27—Публикация

2007-06-19—Подача