Изобретение относится к области выделения эмульсионных каучуков из латексов и может быть использовано в производстве синтетических каучуков.

Современная промышленность СК во всем мире является потребителем колоссального количества невозобновляемого природного сырья и оказывает отрицательное влияние на окружающую среду, включая воздушный и водный бассейны.

В целом на современном этапе антропогенное влияние человечества на природу так велико, что при осуществлении технических решений на передний план выдвигаются такие проблемы, как экологизация производства и экономия природных ресурсов.

В частности, производство эмульсионных каучуков связано с использованием для их выделения большого количества хлорида натрия (190-300 кг на 1 т выделяемого каучука). Ежегодно крупным заводом-производителем каучука сбрасывается в водоемы 20-30 тыс. тонн хлорида натрия, что приводит к безвозвратной потере ценного сырья (хлорида натрия) и необратимому засолению пресных водоемов и, как следствие, ухудшению их экологического состояния (изменение видового состава биоценозов, ухудшение качества пресной воды).

В соответствии с требованиями по охране окружающей среды установлены нормативы предельно допустимых сбросов (ПДС) хлоридов в пресные водоемы (Перечень рыбохозяйственных нормативов: предельно допустимых концентраций (ПДК) и ориентировочно безопасных уровней воздействия (ОБУВ) вредных веществ для воды водных объектов, имеющих рыбохозяйственные значения/Издательство ВНИРО. M. 1999).

Физико-химические методы извлечения хлоридов из сточных вод трудоемки и дорогостоящи, поэтому не получили признания в промышленности. Кроме того, хлорид натрия оказывает отрицательное влияние на работу биологических сооружений, угнетая работу аэротенков.

Таким образом, стадия выделения эмульсионных каучуков из латексов является проблематичной с точки зрения экологии.

При отсутствии экономически приемлемых методов обессоливания сточных вод снизить содержание хлоридов в сбрасываемых стоках и исключить засоление пресных водоемов при производстве эмульсионных каучуков в настоящий момент возможно путем внедрения бессолевой или малосолевой технологии выделения каучуков. Поэтому, изложенные выше экологические, технологические и экономические проблемы, возникающие при выделении каучуков хлоридом натрия, делают весьма актуальной разработку способов бессолевого или малосолевого выделения каучуков из латексов.

Известно много технических решений, исключающих применение хлорида натрия при выделении эмульсионных каучуков из латексов. Продукты, предлагаемые в качестве коагулянтов взамен хлорида натрия в известных решениях, можно разделить на пять групп:

1 - белковые коагулянты;

2 - синтетические аминные коагулянты;

3 - соли алюминия;

4 - соли кальция;

5 - соли магния.

Однако до настоящего времени проблема исключения хлорида натрия при выделении эмульсионных каучуков из латексов в промышленном масштабе остается нерешенной по ряду причин.

Так, несмотря на то, что белковые коагулянты обладают явным преимуществом перед другими известными коагулянтами, так как они являются биологически разлагаемыми, доступными и эффективными коагулянтами, широко испытанными в производстве синтетических каучуков (СК), однако их применение осложняется необходимостью консервации белковых растворов от загнивания и тщательной дезинфекции оборудования при их хранении и использовании.

Синтетические аминные коагулянты как биологически неразлагаемые продукты представляют особую опасность для окружающей среды, из-за их растворимости в воде или в кислой среде, они способны вымываться в серум при коагуляции, накапливаться в водоемах и ухудшать их санитарно-гигиеническое состояние.

Синтетические аминные коагулянты оказывают отрицательное воздействие на биологическую очистку сточных вод, угнетая работу аэротенков биологических очистных сооружений, вплоть до гибели активного ила. Поэтому применение синтетических коагулянтов в промышленности требует особой осторожности и глубокого изучения любых коагулянтов, а синтетических в особенности, так как невозможно предсказать отдаленные последствия влияния последних на здоровье человека и окружающей среды.

Соли алюминия обладают высокой токсичностью. Предельно допустимая концентрация (ПДК) иона алюминия для воды объектов рыбохозяйственного значения очень низкая и составляет 0,04 мг/л, что, к примеру, в 4500 раз ниже, чем ПДК для ионов кальция (Перечень рыбохозяйственных нормативов предельно допустимых концентраций (ПДК) и ориентировочно безопасных уровней воздействия (ОБУВ) вредных веществ для воды водных объектов, имеющих рыбохозяйственное значение. Изд-во ВНИРО, М. 1999). Поэтому для заводов СК, находящихся вблизи крупных пресных водоемов (реки Волга, Енисей, Белая, Воронежское водохранилище), применение для выделения каучуков солей алюминия недопустимо.

Из указанных выше коагулянтов наибольший интерес для промышленности СК представляют соли кальция и магния (магний хлористый, магний сернокислый, кальций хлористый) и с точки зрения экологичности и технологичности стадии выделения эмульсионных каучуков из латексов.

Достоинством солей кальция и магния является:

- доступность;

- низкая стоимость;

- относительно малый расход на коагуляцию;

- нетоксичность солей кальция и магния.

Однако существенным недостатком, препятствующим широкому применению солей кальция в промышленности для выделения каучуков, получаемых с эмульгаторами на основе мыл органических кислот, является нестандартность каучука по составу, регламентироемому нрмативно-технической документацией (НТД) на каучук, так как выделенные солями кальция каучуки не отвечают требованиям соответствующих ГОСТ и ТУ.

Известно, что выделение каучука из латекса с помощью солей двухвалентных металлов приводит к образованию труднорастворимых солей эмульгатора, затрудняющих образование зернистого коагулюма регулируемой дисперсности и ухудшающих качество каучука (синтетический каучук / Под ред. И.В.Гармонова- 2 изд., перераб. - Л.: Химия, 1983. - с.203-204).

По указанным выше причинам применение солей кальция в промышленности для выделения каучуков за много лет удалось довести только до выпуска специальных каучуков (бутадиен-нитрильные каучуки марки БНК и марки БНКС на Красноярском заводе СК) [В.В.Моисеев, Ю.В.Перина. Каучуки России и материалы для их производства, Воронеж, 2001].

1. Малотоннажный БНК, получаемый выделением хлоридом кальция или магния из латекса на основе эмульгаторов (алкилсульфонаты, алкилбензолсульфонаты, сульфоэтоксилаты), дающих водорастворимые соли, которые полностью вымываются из каучука в серум («чистый» каучук).

2. Бутадиен-нитрильный каучук, выделяемый хлоридом кальция или магния без применения кислоты из латекса на основе эмульгатора - синтетических жирных кислот, образующих нерастворимые кальциевые (магниевые) соли, которые полностью остаются в каучуке (ТУ 38.30313-98 «Каучуки синтетические бутадиен-нитрильные БНКС).

Однако в мировой практике в шинной промышленности традиционно используются эмульсионные каучуки, которые обязательно получаются из латексов на основе синтетических жирных кислот и должны соответствовать требованиям НТД по содержанию в каучуке эмульгаторов в виде свободных и связанных органических кислот (мыла органических кислот).

При этом для каждой марки шинных каучуков в соответствии с требованиями НТД (ГОСТ, ТУ) регламентируется своя величина максимального содержания мыл органических кислот (от не более 0,15 до не более 0,3%) и содержание в них свободных органических кислот должно находиться в интервале от 4 до 7% (также индивидуальном для каждой марки каучука).

Указанные выше требования обеспечиваются работающей в промышленности технологией выделения эмульсионных каучуков с применением большого количества хлористого натрия и серной кислоты.

Традиционная серийная технология выделения эмульсионных каучуков включает в себя следующую последовательность потоков:

- латекс смешивается с коагулянтом хлористым натрием в опуске или отдельном смесителе;

- далее смесь (флокулят) поступает в первый аппарат коагуляции, куда одновременно подается поток возвратного серума и серной кислоты;

- полученная пульпа каучука далее поступает в следующий аппарат - дозреватель, а затем в первый концентратор, где крошка отделяется от серума и перебрасывается в промывную емкость с частично-умягченной водой (ЧУВ);

- крошка каучука в ЧУВ поступает во второй концентратор для отделения от промывной воды и на отжимную машину и далее в сушилку.

Контроль за процессом выделения каучука осуществляется следующим образом:

- полнота коагуляции - визуально путем периодического наблюдения за мутностью серума в аппаратах (коагуляторе и дозревателе);

- замеряется и регистрируется рН серума в указанных аппаратах и периодически замеряется концентрация хлористого натрия в серуме по плотности.

Применение по описанному выше промышленному способу для выделения каучуков солей магния или кальция вместо хлористого натрия приводит к значительному изменению состава каучука, отличающемуся от требований НТД на каучуки.

По указанным выше причинам (нестандартность каучука по составу, обязательное применение мыл карбоновых кислот в качестве эмульгаторов) каучуки, выделенные солями двухвалентных металлов, не получили признания в шинной промышленности.

Известные технические решения в этой области, предлагающие использование в качестве коагулянтов солей двухвалентных металлов, также не устраняют названных выше недостатков.

Например, известен способ получения каучука, в котором к латексу, содержащему мыла карбоновых кислот, для коагуляции прибавляют 0,75 и более эквивалентов солей двух- и более валентных металлов в расчете на мыла карбоновых кислот (патент Японии №8301/85, C08C 1/14, C08L 21/00. Заявка 60-8301. Япония, заявл. 29.06.83, опубл. 17.01.85).

В примерах указанного выше известного способа в качестве коагулянтов используются два эквивалента солей двух- и более валентных металлов, в частности, ZnCl2, CdCl2·H2O, Mg(NO3)2·6H2O, CaCl2·2H2O, BaCl2·2Н2O, SnCl4·H2O без применения кислоты. При коагуляции солями двух- и более валентных металлов без применения кислоты на поверхности и внутри крошки каучука осаждаются нерастворимые соли карбоновых кислот. Полученный каучук имеет улучшенную перерабатываемость. Наилучшие результаты получаются с азотнокислым магнием, превосходя в этом плане кальций хлористый и систему хлористый натрий - серная кислота.

Известен способ получения высокочистого (без азота) натурального каучука путем выделения его из натурального латекса сначала хлоридом магния или стеаратом магния в присутствии мыл (лаурат или пальмитат натрия или аммонийные соли жирных кислот) с последующей обработкой выделенной крошки раствором серной кислоты (или без добавления кислоты), и щелочным раствором протеолитического фермента - трипсина (Патент Англии №846290, С08С, опубл. 31.08.1960). Коагуляция натурального латекса хлоридом магния или стеаратом магния в присутствии мыл - лаурата или пальмитата натрия (мыла добавляются для образования крошки) без добавления кислоты осуществляется длительно (в течение от 10 до 12 часов), только после этого крошку затем обрабатывают раствором серной кислоты (или без обработки раствором серной кислоты) и щелочным раствором протеолитического фермента - трипсина.

Выделенный указанным выше известным способом натуральный каучук имеет низкое содержание азота и, таким образом, не подвергается скорчингу в процессе переработки.

Все указанные выше известные способы выделения каучуков с применением солей магния и кальция осуществляются без добавления кислоты при коагуляции, поэтому наряду с достоинствами, заключающимися в улучшении некоторых свойств выделенных каучуков (в частности, улучшение смешения с наполнителями, повышение устойчивости к окислению в сравнении с каучуками, выделенными хлоридом натрия, снижении отрицательного влияния на окружающую среду), они имеют существенные недостатки:

- нестандартность каучука по содержанию связанных органических кислот (мыла органических кислот) и органических кислот;

- повышенная зольность каучука.

Известно также, что соли различных металлов, в том числе сульфат магния, повышают стабильность к окислению натурального каучука и GR-S, а также вулканизатов на их основе (Jnd. End. Chem., 1952, 44, №3, р.576-580). В указанной выше известной работе описан способ получения образца GR-S, в котором сульфат магния подавался в серной кислоте.

Однако данный известный способ также не решает проблему получения каучука, соответствующего требованиям НТД по содержанию в нем органических кислот и мыл органических кислот.

Кроме того, подача коагулянта в кислоте ограничивает возможность регулирования расхода коагулянта с одновременным поддержанием рН коагуляции в необходимом интервале, что сильно усложняет технологию выделения каучука: приводит либо к перерасходу электролитов (кислоты, соли), либо к недокоагуляции латекса и его потерям.

Известно применение солей магния (хлорид магния, бишофит) и кальция (хлорид кальция) в качестве антиагломераторов, препятствующих слипанию крошки при коагуляции белками или фенолоаминной смолой.

1. Способ выделения синтетических каучуков из латексов в кислой среде введением органического аминного коагулянта белкового гидролизата коллагена или феноаминной смолы - продукта конденсации нонилфенола с гексаметилентетрамином и диэтаноламином и хлорида кальция, или хлорида магния, или бишофита в массовом соотношении аминный коагулянт: указанный хлорид от 10:1 до 1:10 при общей дозировке смеси коагулянтов 0,01-2,00 мас.% на каучук с последующим отделением образующейся крошки каучука от серума (Патент РФ №2140928, МПК С08С 1/14, 1/15, C08F 6/22, приоритет 4.02.98, опубл. 10.11.99, Бюл. №31). При этом смесь органического аминного коагулянта с хлоридом кальция или магния или бишофита добавляют в латекс одновременно или раздельно путем подачи коагулянта на смешение с латексом, а раствор хлорида кальция, или магния, или бишофита - в возвратный серум (с.5-6 указанного патента).

Промышленные испытания данного способа показали его явные преимущества перед серийной технологией выделения каучуков (хлорид натрия - серная кислота), хлориды кальция, или магния, или бишофит выполняют роль антиагломераторов, препятствующих слипанию каучуковой крошки, образованию крупных агломератов, зарастанию полимером оборудования.

Однако описанный выше способ позволяет без технологических осложнений с высокой эффективностью проводить процесс выделения каучука из латекса в периодическом режиме; при промышленных испытаниях в непрерывном долговременном режиме выделения по каскадной схеме выявлены следующие недостатки:

- при высокой дозировке антиагломератора, подаваемого в линию возвратного серума в нижнюю часть первого аппарата каскада (на уровне подачи смеси латекса и коагулянта), происходит образование некондиционной неоднородной по размеру крошки (появляется пылевидная крошка);

- снижается производительность отжимных машин (экспеллер) за счет плохого захвата пылевидной крошки, крошка после отжима и сушки имеет завышенное содержание влаги (не соответствует по данному показателю нормам технологического регламента на серийные каучуки, выделенные одним хлоридом натрия), что осложняет работу сушильных агрегатов;

- в товарном каучуке увеличивается содержание мыл органических кислот до гораздо более высоких величин, чем регламентируется нормативно-технической документацией (НТД), т.е. каучук не отвечает нормам соответствующих ГОСТ по показателю «Массовая доля мыл органических кислот» и не может считаться кондиционным;

- при низкой дозировке антиагломератора, подаваемого в линию возвратного серума в нижнюю часть первого аппарата каскада (на уровне подачи смеси латекса и коагулянта), происходит комкование крошки, также снижается производительность отжимных машин, крошка после отжима и сушки имеет завышенное содержание влаги (не соответствует нормам технологического регламента по этому показателю), увеличивается время сушки каучука;

- резиновые смеси, изготовленные из данного каучука, имеют замедленную вулканизацию и по показателю «Скорость вулканизации не соответствуют требованиям соответствующей НТД.

2. Известен также способ выделения синтетических каучуков из латексов в кислой среде введением органического аминного коагулянта и антиагломератора, выбранного из группы: хлорид кальция, хлорид магния, бишофит, с последующим отделением образующейся крошки каучука от серума, ее промывки водой, отделением от промывной воды, обезвоживанием и сушкой, процесс выделения осуществляют по каскадной схеме, включающей аппараты коагуляции и промывной аппарат, при подаче антиагломератора из группы в зону пульпы - в верхнюю часть первого аппарата коагуляции или второй аппарат коагуляции и/или в промывной аппарат в количестве, обеспечивающем концентрацию антиагломератора в серуме и/или в промывной воде в аппарате подачи антиагломератора 0,004-0,200% мас., одновременно в промывной аппарат дополнительно вводят гидроксид калия, или гидроксид натрия, или карбонат натрия в количестве, поддерживающем водородный показатель промывной воды 4-8 ед., а в случае подачи антиагломератора в верхнюю часть первого аппарата коагуляции или во второй аппарат коагуляции или в промывной аппарат возможно дополнительное введение в промывной аппарат хлорида натрия в количестве, обеспечивающем его концентрацию в промывной воде 0,004-0,200% мас. (Патент РФ №2203287, МПК С08С приоритет 24.06.2004, опубл.).

Соли магния и кальция в указанном известном способе выполняют роль антиагломератора и подаются уже на скоагулированную крошку (в зону пульпы - в верхнюю часть аппарата или на крошку во второй аппарат коагуляции или промывной аппарат), коагуляция осуществляется белками или синтетическими аминными коагулянтами.

Недостатками данного известного способа является:

- сложность обращения с белковыми коагулянтами из-за их способности к загниванию;

- применение бионеразлагаемых синтетических аминных коагулянтов, представляющих опасность для окружающей среды;

- усложненность технологии стадии выделения каучука из-за дополнительной подачи хлорида натрия в промывную емкость.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения каучука с применением для коагуляции солей магния, в котором соль магния подается на коагуляцию в виде раствора в серной кислоте (Пат. Италии №580939, С08С 1/00, 1958).

Однако указанный выше известный способ имеет существенные недостатки.

1. Выделенные солями магния каучуки из латексов, полученных на эмульгаторах калиевых или натриевых солей карбоновых кислот, являются нестандартными по качеству (неоднородными по составу), не соответствуют требованиям НТД и являются некондиционными по показателям массовая доля мыл органических кислот и массовая доля органических кислот.

Неоднородность каучука по составу внутри партии (партия составляет 54 т каучука - 1800 брикетов) создает большие проблемы при переработке каучука потребителем, так как не позволяет скорректировать состав резиновой смеси, единой для всей партии, что приводит к нестандартности свойств вулканизатов от изделия к изделию, получаемых из этой партии каучука.

2. Данный способ не является технологичным, так как затрудняет корректировку оптимального расхода коагулянта и кислоты. Происходит либо перерасход обоих электролитов, либо недокоагуляция латекса (при недостаточной их подаче), приводящая к потерям каучука и загрязнению стоков.

Технической задачей предлагаемого изобретения является получение с помощью солей двухвалентных металлов стандартного по качеству (однородного по составу) каучука, отвечающего требованиям соответствующих ГОСТ и ТУ на каучуки по показателям - массовая доля мыл органических кислот и массовая доля органических кислот, улучшение технологичности и экологичности процесса.

Поставленная задача решается следующим.

1. Способ выделения эмульсионных каучуков из латексов коагуляций с помощью солей двухвалентных металлов из ряда хлорид магния, сульфат магния, хлорид кальция, с последующим отделением крошки каучука от серума, отжима и сушки, отличающийся тем, что перед смешением с солью двухвалентного металла латекс предварительно подкисляют разбавленной серной кислотой с концентрацией 0,3-4% до рН 2,5-7,0 ед., в зоне подкисленного латекса с солью двухвалентного металла концентрацию последнего поддерживают в интервале 0,05-0,8%, а получаемую крошку отжимают, поддерживая рН отжимной воды в интервале 2,5-6,9 ед. с помощью серной кислоты, подаваемой на предварительное подкисление латекса.

2. Способ по п.1, отличающийся тем, что хлорид магния применяется в смеси с сульфатом магния или хлоридом кальция в массовом соотношении от 1:10 до 10:1 соответственно.

Сущность предлагаемого изобретения подтверждается представленными ниже примерами.

При осуществлении заявляемого способа используют в качестве коагулянтов:

хлорид магния - магний хлористый по ГОСТ 4209-77 или

природный бишофит - магний хлористый технический (бишофит) по ГОСТ 7759-73 или ТУ 2152-005-5356.1075-03;

хлорид кальция - кальций хлористый технический по ГОСТ 450-77;

сульфат магния - магний сернокислый 7-водный по ГОСТ 4523-77.

Для предварительного подкисления латекса (до его контакта с солью двухвалентного металла) предпочтительно использовать раствор серной кислоты с концентрацией 0,3-4% (наиболее предпочтительно 0,5-2%).

Массовую долю мыл органических кислот и органических кислот определяют по методике, приведенной в ГОСТ 19816.1-74 «Каучук бутадиен-стирольный. Определение содержания органических кислот и их мыл».

Для проверки в промышленности предлагаемого способа выделения эмульсионных каучуков с применением в качестве коагулянтов солей двухвалентных металлов и получения указанных каучуков стандартного состава монтируется усовершенствованная технологическая схема выделения. Отличительной особенностью данной схемы является следующее.

1. Меняется последовательность потоков электролитов (кислоты и соли).

2. Вносятся изменения в режим процесса:

- латекс для коагуляции солями двухвалентных металлов поступает с рН в интервале 2,5-7,0 ед., тогда как в технологии с хлористым натрием и по прототипу латекс имеет щелочную среду (рН 9-10);

- вводится новая операция поддержания рН отжимной воды в интервале 2,5-6,9 ед.

ПРИМЕР 1.

Выделение бутадиен-стирольного каучука СКС-30АРК сульфатом магния.

В смеситель усовершенствованного каскада выделения подается 15 м3/час латекса каучука СКС-30АРК и 1%-ный раствор серной кислоты до рН латекса 5,0 ед. Затем подкисленный латекс по опуску поступает в первый аппарат каскада, в который снизу на уровне выхода подкисленного латекса из опуска поступает смесь, составленная из возвратного серума и сульфата магния до его концентрации в серуме 0,8%.

Скоагулированная крошка вместе с серумом (пульпа) далее поступает в аппарат-дозреватель, затем в промывную емкость (или минуя ее), в концентратор для отделения крошки от серума и на отжимную машину и сушку.

При этом рН отжимной воды поддерживается в интервале 2,5-6,9 ед. подачей серной кислоты на подкисление латекса.

Выделенный предлагаемым способом каучук СКС-30АРК стандартный, однородный по составу, соответствует требованиям НТД (ГОСТ 15627-79 «Каучуки синтетические бутадиен-метилстирольный СКМС-30АРК и бутадиен-стирольный СКС-З0АРК).

1. Массовая доля органических кислот составила 5,5% (норма по НТД 5,0-6,5%).

2. Массовая доля мыл органических кислот в каучуке - 0,07% (норма по НТД не более 0,15%).

3. Расход коагулянта сульфата магния составил 25 кг на одну тонну каучука.

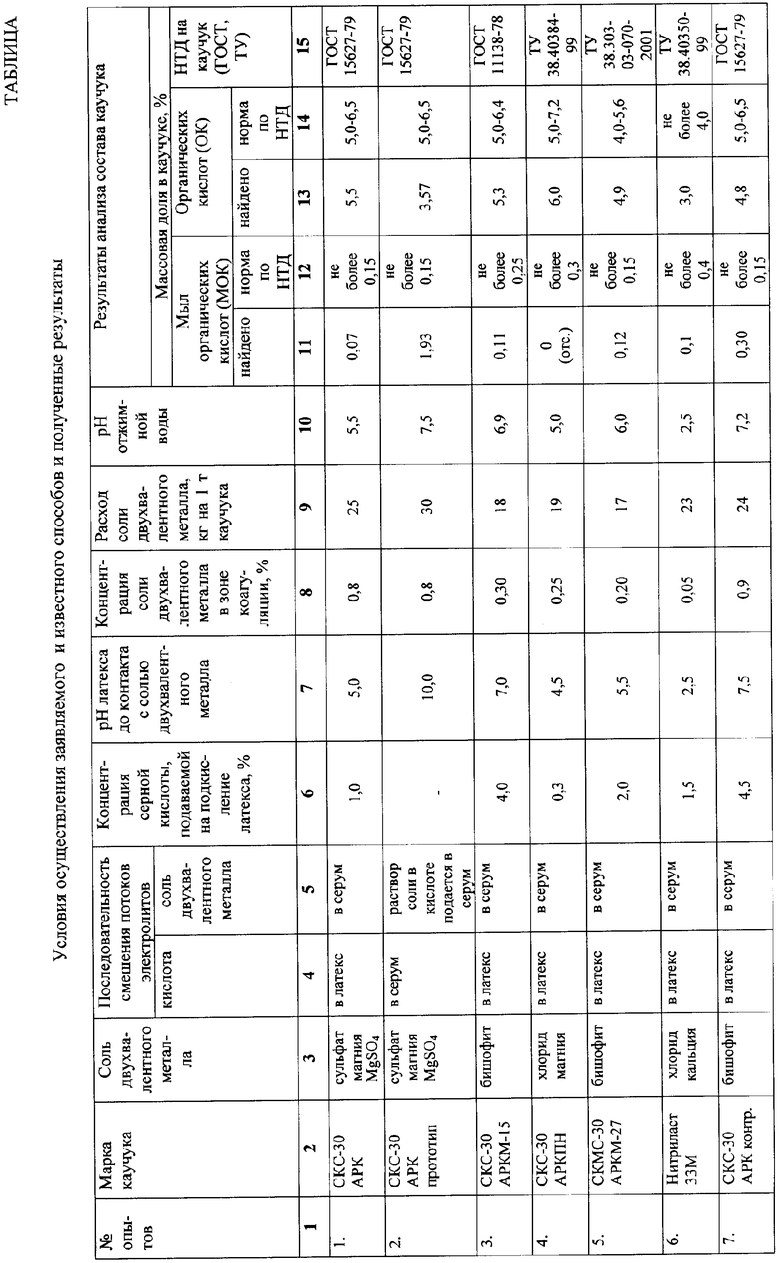

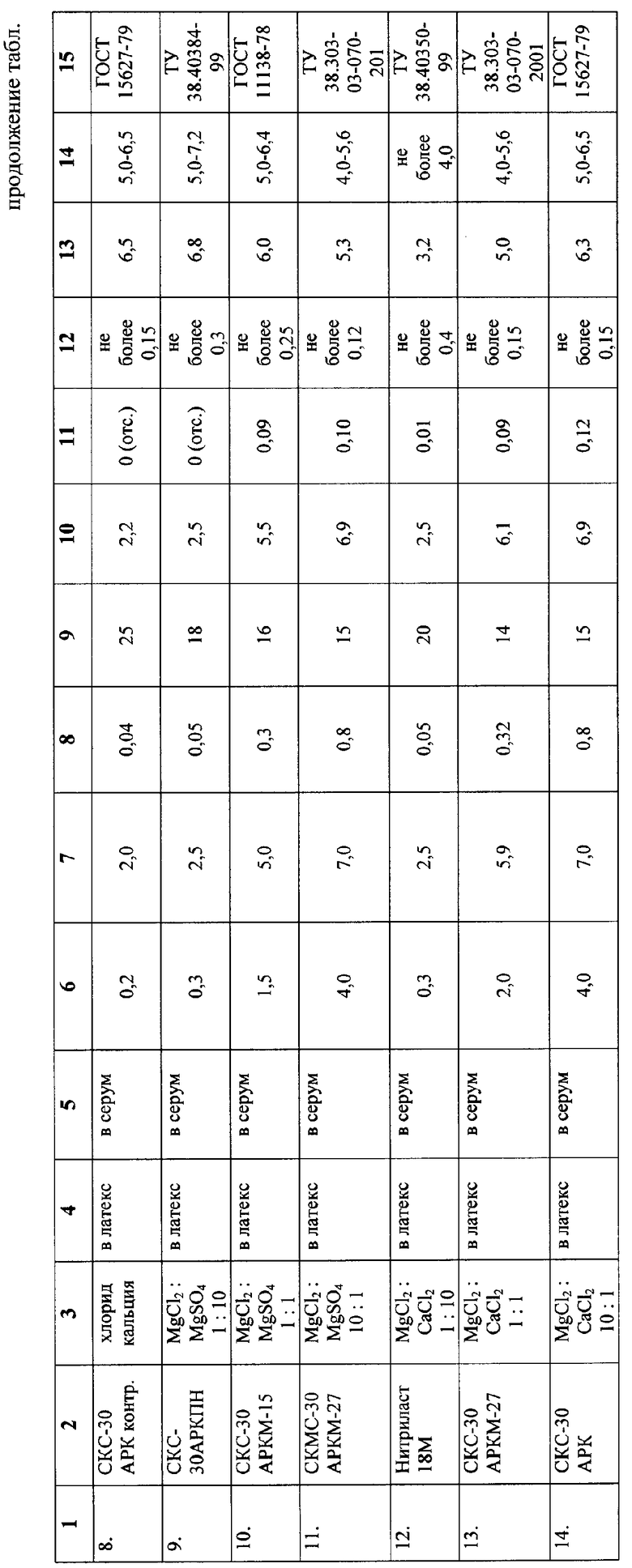

Условия выделения каучука СКС-30АРК сульфатом магния в промышленности по предлагаемому способу с предварительным подкислением латекса, а также полученные результаты представлены в таблице.

ПРИМЕР 2 (прототип).

Выделение бутадиен-стирольного каучука СКС-30АРК по прототипу с подачей коагулянта сульфата магния в виде раствора в серной кислоте.

По опуску в первый аппарат каскада подается латекс каучука СКС-30АРК, одновременно в этот же аппарат на уровне опуска по линии возвратного серума дозируется сульфат магния в 0,25%-ном растворе серной кислоты до его концентрации в серуме 0,8%.

Скоагулированная крошка вместе с серумом (пульпа) поступает сначала в аппарат-дозреватель, а затем в первый концентратор, где крошка отделяется от серума и перебрасывается в промывную емкость с частично-умягченной водой (ЧУВ). Отмытая крошка поступает во второй концентратор для отделения от воды и далее транспортируется на отжимную машину и в сушилку.

Отжимная вода имеет величину рН 7,5 ед. Расход сульфата магния при его подаче в виде раствора в кислоте составил 30 кг на тонну каучука.

Товарный каучук СКС-30АРК не соответствовал требованиям НТД (ГОСТ 15627-79) по содержанию в нем органических кислот (ОК) и мыл органических кислот (МОК) и не считался кондиционным.

1. Массовая доля ОК в каучуке составила 3,57% (норма по НТД 5,0-6,5%).

2. Массовая доля МОК - 1,93% (норма по НТД не более 0,15%).

Условия выделения каучука по прототипу и полученные результаты представлены в таблице.

ПРИМЕР 3.

Выделение бутадиен-стирольного маслонаполненного каучука СКС-30-АРКМ-15 бишофитом.

Каучук СКС-30АРКМ-15 из латекса выделяют бишофитом по способу примера 1 описания.

В смеситель усовершенствованного каскада подается латексно-масляная эмульсия и 4%-ный раствор серной кислоты до рН латексно-масляной эмульсии 7,0 ед.

Концентрация в зоне коагуляции соли двухвалентного металла (бишофит) составляет 0,3%, отжимная вода имеет рН 6,9 ед.

Товарный каучук СКС-30АРКМ-15, выделенный по предлагаемому способу в промышленных условиях с предварительным подкислением латексно-масляной эмульсии серной кислотой и последующей коагуляцией бишофитом, стандартный, однородный по составу и соответствует требованиям НТД (ГОСТ 11138-78 «Каучуки синтетические бутадиен-метилстирольный СКМС-30АРКМ-15 и бутадиен-стирольный СКС-З0АРКМ-15»).

1. Массовая доля ОК в каучуке составила 5,3% (норма по НТД 5,0-6,4%).

2. Массовая доля МОК - 0,11% (норма по НТД не более 0,25%).

3. Расход бишофита на коагуляцию составил 18 кг на тонну каучука.

Условия выделения каучука СКС-30АРКМ-15 по предлагаемому способу и полученные результаты представлены в таблице.

ПРИМЕР 4.

Выделение бутадиен-стирольного каучука СКС-30АРКПН хлоридом магния.

Выделение каучука СКС-30АРКПН хлоридом магния из латекса, предварительно подкисленного 0,3%-ным раствором серной кислоты до рН 4,5, осуществляют по примеру 1 описания.

Концентрация соли двухвалентного металла (хлорид магния) в зоне коагуляции составляет 0,25%, рН отжимной воды - 5,0 ед.

Каучук СКС-30АРКПН, полученный по предлагаемому способу, стандартный и однородный по составу и соответствует требованиям НТД (ТУ 38.303-03-070-2001).

1. Массовая доля ОК в каучуке составила 6,0% (норма по НТД 5,0-7,2%).

2. Содержание МОК - 0% - отсутствие (норма по НТД не более 0,3%).

3. Расход хлорида магния на коагуляцию составил 19 кг на одну тонну каучука.

Условия выделения указанного каучука и полученные результаты представлены в таблице.

ПРИМЕР 5.

Выделение маслонаполненного каучука СКМС-30АРКМ-27 бишофитом без промывки крошки каучука.

Выделение каучука СКМС-30АРКМ-27 бишофитом из предварительно подкисленного латекса до рН 5,5 серной кислотой с концентрацией 2% осуществляют по примеру 1 описания. Исключается стадия промывки крошки каучука частично-умягченной водой (ЧУВ). Экономия ЧУВ составляет 10,3 м3 с каждой тонны каучука и соответственно уменьшается количество загрязненной воды, сбрасываемой на водоочистку.

Концентрация бишофита в зоне коагуляции - 0,20%, рН отжимной воды - 6,0 ед.

При этом товарный каучук по составу полностью отвечает требованиям НТД (ТУ 38.303-03-070-2001 «Каучуки синтетические бутадиен-метилстирольный СКМС-30АРКМ-27 и бутадиен-стирольный СКС-30АРКМ-27»).

1. Массовая доля ОК составила 4,9% (норма по НТД 4,0-5,6%).

2. Массовая доля МОК - 0,12% (норма по НТД не более 0,15%).

3. Расход бишофита составил 17 кг на одну тонну каучука.

Условия выделения каучука СКМС-З0АРКМ-27 бишофитом и полученные результаты представлены в таблице.

ПРИМЕР 6.

Выделение хлоридом кальция бутадиен-нитрильного каучука марки Нитриласт 33М, выпускаемого на эмульгаторах - смеси карбоновых кислот.

Выделение каучука Нитриласт 33М хлоридом кальция осуществляют в соответствии с примером 1 описания настоящего изобретения.

Латекс указанного каучука до контакта с солью двухвалентного металла (хлорид кальция) предварительно подкисляют подачей 1,5%-ного раствора серной кислоты до рН 2,5 ед.

Концентрация соли двухвалентного металла в зоне коагуляции составляет 0,05%, отжимная вода имеет рН 2,5 ед.

Товарный каучук Нитриласт 33М, выделенный в промышленных условиях по предлагаемому способу с предварительным подкислением латекса и поддержанием рН отжимной воды, стандартный, однородный по составу и соответствует требованиям НТД (ТУ 38.40350-99 «Каучук синтетический бутадиен-нитрильный Нитриласт 33М»).

1. Массовая доля ОК в каучуке составила 3,0% (норма по НТД не более 4,0%).

2. Массовая доля МОК - 0,1% (норма по НТД не более 0,4%).

3. Расход хлорида кальция составил 23 кг на тонну каучука.

Условия выделения каучука Нитриласт 33М хлоридом кальция и полученные результаты представлены в таблице.

ПРИМЕР 7 (контрольный).

Выделение бутадиен-стирольного каучука СКС-30АРК бишофитом с предварительным подкислением латекса до рН 7,5 ед. 5%-ным раствором серной кислоты, поддержанием концентрации соли двухвалентного металла в зоне коагуляции 1,0% и рН отжимной воды 7,2 ед.

Каучук СКС-30АРК контрольного опыта выделяют по способу примера 1 описания. В качестве соли двухвалетного металла используют бишофит.

Латекс указанного каучука предварительно подкисляют серной кислотой с концентрацией более 4% (5%-ный раствор) до рН латекса 7,5 ед.

Концентрация бишофита в зоне коагуляции составляет 1,0%, отжимная вода имеет рН 7,2 ед.

Недостаточное предварительное подкисление латекса до его контакта с солью двухвалентного металла (рН латекса 7,2 ед.) приводит к увеличению рН отжимной воды (более 6,9%) и, как следствие, товарный каучук получается нестандартным и по составу не соответствует требованиям НТД (ГОСТ 15627-79).

1. Массовая доля ОК в каучуке составила 4,8% (норма по НТД 5,0-6,5%).

2. Массовая доля МОК - 0,30% (норма по НТД не более 0,15%).

3. Расход бишофита на коагуляцию составил 24 кг на тонну каучука.

Таким образом, увеличение рН латекса до контакта с коагулянтом и рН отжимной воды выше заявляемых интервалов приводит к получению нестандартного и некондиционного по составу каучука.

Поддержание концентрации соли двухвалентного металла выше 0,8% приводит к образованию крупной крошки (комовая коагуляция) с захватом нескоагулированного латекса, при этом увеличивается липкость каучука, приводящая к обрастанию оборудования.

Затрудняется транспортировка по каскаду и отжим крупных агломератов, латекс при отжиме попадает в сточную воду.

Увеличение концентрации раствора кислоты выше 4%, подаваемой на предварительное подкисление латекса, приводит к частичной коагуляции латекса, забивке смесителей и трубопроводов коагулюмом и частым остановкам каскада на чистку оборудования.

Условия осуществления контрольного опыта и полученные результаты представлены в таблице.

ПРИМЕР 8 (контрольный).

Выделение бутадиен-стирольного каучука СКС-30АРК хлоридом кальция с предварительным подкислением латекса до рН 2,0 ед. раствором серной кислоты 0,2%-ной концентрации, поддержанием рН отжимной воды 2,2 ед. и концентрацией соли двухвалентного металла в зоне коагуляции 0,04%.

Выделение каучука СКС-30АРК хлоридом кальция из предварительно подкисленного латекса до рН 2,0 ед. осуществляют по примеру 1 описания, рН отжимной воды составил 2,2 ед. Расход хлорида кальция на одну тонну каучука - 25 кг, концентрация указанной соли двухвалентного металла в зоне коагуляции составила 0,04%.

Товарный каучук СКС-30АРК выделенный хлоридом кальция в указанном выше режиме коагуляции, отличном от заявляемого способа, соответствует требованиям НТД по составу (ГОСТ 15627-79)

1. Массовая доля ОК в каучуке составляет 6,5% (норма по НТД 5,0-6,5%).

2. Массовая доля МОК - 0% (отсутствие) - норма по НТД не более 0,15%.

Однако, несмотря на то что каучук СКС-30АРК, выделенный солью двухвалентного металла (хлорид кальция) в указанных выше условиях, соответствует по составу требованиям НТД, применение заявляемого способа в режимах данного примера характеризуется рядом отрицательных недостатков.

1. Подкисление латекса и поддержание рН отжимной воды менее 2,5 ед. приводит к перерасходу кислоты, к сильной коррозии оборудования и увеличению загрязнений сточной воды сульфатами.

2. Из-за низкой концентрации соли двухвалентного металла в зоне коагуляции наблюдается неполная коагуляция латекса, приводящая к потерям каучука в виде латекса и загрязнениям им стоков.

Таким образом, отклонение в предлагаемом способе выделения от заявляемых параметров, приводит к ухудшению экономических и экологических показателей процесса.

Условия выделения контрольного опыта и полученные результаты представлены в таблице.

ПРИМЕР 9.

Выделение бутадиен-стирольного каучука СКС-30-АРКПН смесью хлорид магния: сульфат магния в массовом соотношении 1:10 соответственно.

Латекс указанного каучука перед коагуляцией предварительно подкисляют 0,3%-ным раствором серной кислоты до рН 2,5 ед., поддерживая рН отжимной воды, равным 2,5 ед., концентрацию смеси солей двухвалентных металлов в зоне коагуляции выдерживают 0,05%.

Коагуляцию проводят в соответствии с примером 1 описания.

Товарный каучук однородный по составу и отвечает требованиям НТД (ТУ 38.40384-99).

1. Массовая доля ОК в каучуке составляет 6,8% (норма по НТД 5,0-7,2%).

2. Массовая доля МОК - 0% (отсутствие) - норма по НТД не более 0,3%.

Расход смеси солей на одну тонну каучука составил 18 кг.

Условия выделения и полученные результаты представлены в таблице.

ПРИМЕР 10.

Выделение маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-15 смесью солей двухвалентных металлов MgCl2:MgSO4 в массовом соотношении 1:1 соответственно.

Выделение каучука СКС-30АРКМ-15 смесью солей MgCl2:MgSO4 в массовом соотношении 1:1 осуществляют по примеру 1 описания.

Латексно-масляную эмульсию указанного каучука предварительно подкисляют до рН 5,0 ед. 1,5%-ным раствором серной кислоты, поддерживая рН отжимной воды, равным 5,5 ед.

Концентрацию смеси солей двухвалентных металлов в зоне коагуляции выдерживают в виде 0,3%-ной концентрации.

Товарный каучук однородный по составу и отвечает требованиям НТД (ГОСТ 11138-78).

1. Массовая доля ОК в каучуке составляет 6,0% (норма по НТД 5,0-6,4%).

2. Массовая доля МОК - 0,09% (норма по НТД не более 0,25%).

3. Расход смеси солей двухвалентных металлов - 16 кг на одну тонну каучука.

Условия осуществления предлагаемого способа и полученные результаты представлены в таблице.

ПРИМЕР 11.

Выделение маслонаполненного альфа-метилстирольного каучука СКМС-30АРКМ-27 смесью солей двухвалентных металлов MgCl2:MgSO4 в массовом соотношении 10:1 соответственно.

Выделение каучука СКМС-30АРКМ-27 смесью солей MgCl2:MgS04 в массовом соотношении 10:1 соответственно осуществляют по примеру 1 описания.

Латекс указанного каучука предварительно подкисляют 4%-ным раствором серной кислоты до рН 7,0 ед., поддерживая рН отжимной воды, равной 6,9 ед.

Концентрацию солей двухвалентных металлов в зоне коагуляции выдерживают, равной 0,8%-ной концентрации.

Товарный каучук однородный по составу и отвечает требованиям НТД (ТУ 38.303-03-070-2001).

1. Массовая доля ОК в каучуке составляет 5,3% (норма по НТД 4,0-5,6%).

2. Массовая доля МОК - 0,10% (норма по НТД не более 0,12%).

3. Расход смеси солей на одну тонну каучука составил 15 кг.

Условия осуществления предлагаемого способа и полученные результаты представлены в таблице.

ПРИМЕР 12.

Выделение бутадиен-нитрильного каучука НИТРИЛАСТ-18М смесью солей двухвалентных металлов хлорид магния: хлорид кальция в массовом соотношении 1:10 соответственно.

Выделение каучука НИТРИЛАСТ-18М смесью солей MgCl2:CaCl2 в массовом соотношении 1:10 соответственно осуществляют по примеру 1 описания.

Латекс указанного каучука предварительно подкисляют до рН 2,5 ед. 0,3%-ным раствором серной кислоты, поддерживая рН отжимной воды, равной 2,5 ед.

Концентрацию смеси указанных солей двухвалентных металлов выдерживают, равной 0,05%.

Товарный каучук однородный по составу и отвечает требованиям НТД (ТУ 38.40350-99 Каучук синтетический бутадиен-нитрильный «НИТРИЛАСТ» 18М).

1. Массовая доля ОК в каучуке составляет 3,2% (норма по НТД не более 4,0%).

2. Массовая доля МОК - 0,01% (норма по НТД не более 0,4%).

3. Расход смеси солей двухвалентных металлов на одну тонну каучука составил 20 кг.

ПРИМЕР 13.

Выделение маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-27 смесью солей двухвалентных металлов MgCl2:CaCl2 в массовом соотношении 1:1.

Выделение каучука СКС-30АРКМ-27 смесью солей MgCl2:CaCl2 в массовом соотношении 1:1 осуществляют по примеру 1 описания.

Латексно-масляную эмульсию указанного каучука предварительно подкисляют 2,0%-ной серной кислотой до рН 5,9 ед., поддерживая рН отжимной воды 6,1 ед.

Концентрацию смеси указанных солей в зоне коагуляции выдерживают, равной 0,32%.

Товарный каучук однородный по составу и соответствует НТД (ТУ 38.303-03-070-2001).

1. Массовая доля OK в каучуке составила 5,0% (норма по НТД 4,0-5,6%).

2. Массовая доля МОК - 0,09% (норма по НТД не более 0,15%).

3. Расход смеси солей двухвалентных металлов на одну тонну каучука составил 14 кг.

Условия осуществления заявляемого способа и полученные результаты представлены в таблице.

ПРИМЕР 14.

Выделение бутадиен-стирольного каучука СКС-30АРК смесью солей двухвалентных металлов MgCl2:CaCl2 в массовом соотношении 10:1 соответственно.

Выделение каучука СКС-30АРК смесью солей MgCl2:CaCl2 в массовом соотношении 10:1 соответственно осуществляют по примеру 1 описания.

Латекс указанного каучука предварительно подкисляют до рН 7,0 ед. 4%-ным раствором серной кислоты, поддерживая рН отжимной воды, равным 6,9 ед.

Концентрацию смеси указанных солей в зоне коагуляции выдерживают, равной 0,8%.

Товарный каучук однородный по составу и отвечает требованиям НТД (ГОСТ 15627-79).

1. Массовая доля ОК в каучуке составила 6,3% (норма по НТД 5,0-6,5%).

2. Массовая доля МОК - 0,12% (норма по НТД не более 0,15%).

3. Расход смеси солей двухвалентных металлов на одну тонну каучука составил 15 кг.

Условия осуществления заявляемого способа и полученные результаты представлены в таблице.

Как видно из данных, приведенных в примерах 1-14 и в таблице, предлагаемый способ позволяет решить поставленную техническую задачу - получение с помощью солей двухвалентных металлов стандартных по качеству (однородных по составу) эмульсионных каучуков, отвечающих требованиям НТД на каучуки по содержанию в них органических кислот и мыл органических кислот, улучшение технологичности и экологичности процесса выделения каучуков из латексов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ ИЗ ЛАТЕКСОВ | 2011 |

|

RU2489446C2 |

| Способ выделения бутадиен-(метил)-стирольных каучуков из латексов | 2024 |

|

RU2836154C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1998 |

|

RU2140928C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-(АЛЬФА-МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА ИЗ ЛАТЕКСА | 2010 |

|

RU2447087C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2004 |

|

RU2253656C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 2007 |

|

RU2373225C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА ИЗ ЛАТЕКСА | 1991 |

|

RU2048476C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННОГО КАУЧУКА ИЗ ЛАТЕКСА | 1994 |

|

RU2065450C1 |

Настоящее изобретение относится к области выделения эмульсионных каучуков из латексов и может быть использовано в производстве синтетических каучуков. Описан способ выделения эмульсионных каучуков из латексов коагуляцией с помощью солей двухвалентных металлов из ряда хлорид магния, сульфат магния, хлорид кальция с последующим отделением крошки каучука от серума, отжима и сушки, отличающийся тем, что перед смешением латекса с солью двухвалентного металла латекс предварительно подкисляют разбавленной серной кислотой с концентрацией 0,3-4% до рН 2,5-7,0 ед., в зоне смешения подкисленного латекса с солью двухвалентного металла концентрацию последнего поддерживают в интервале 0,05-0,8%, а получаемую крошку каучука отжимают, поддерживая рН отжимной воды в интервале 2,5-6,9 ед. с помощью серной кислоты, подаваемой на предварительное подкисление латекса. Технический результат - получение однородного по составу каучука, отвечающего требованиям соответствующих ГОСТ и ТУ на каучуки по показателям - массовая доля мыл органических кислот и массовая доля органических кислот, улучшение технологичности и экологичности процесса. 1 з.п. ф-лы, 1 табл.

1. Способ выделения эмульсионных каучуков из латексов коагуляцией с помощью солей двухвалентных металлов из ряда хлорид магния, сульфат магния, хлорид кальция с последующим отделением крошки каучука от серума, отжима и сушки, отличающийся тем, что перед смешением латекса с солью двухвалентного металла латекс предварительно подкисляют разбавленной серной кислотой с концентрацией 0,3-4% до рН 2,5-7,0 ед., в зоне смешения подкисленного латекса с солью двухвалентного металла концентрацию последнего поддерживают в интервале 0,05-0,8%, а получаемую крошку каучука отжимают, поддерживая рН отжимной воды в интервале 2,5-6,9 ед. с помощью серной кислоты, подаваемой на предварительное подкисление латекса.

2. Способ по п.1, отличающийся тем, что хлорид магния применяется в смеси с сульфатом магния или хлоридом кальция в массовом соотношении от 1:10 до 10:1 соответственно.

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| US 4001486, 04.01.1977 | |||

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1998 |

|

RU2140928C1 |

| US 6747124 B2, 15.08.2002 | |||

| JP 2006096926, 13.04.2006. | |||

Авторы

Даты

2009-04-10—Публикация

2008-04-24—Подача