Настоящее изобретение относится к способу и устройству для вытягивания пленочного полотна в продольном направлении. Способ может быть использован для вытягивания двуосно-ориентированной пленки, а также для вытягивания пленки, отлитой из раствора, или предварительно образованной пленки.

Из уровня техники известны двуосно-ориентированные пленки, которые используются во многих различных областях. В частности, за последние несколько лет разработаны двуосно-ориентированные полипропиленовые пленки, которые дают более или менее сильную усадку в том или ином направлении при повышенных температурах. Свойства, касающиеся усадки, зависят от композиции отдельных слоев и от условий, создаваемых в процессе изготовления пленки. В частности, решающее значение имеют температуры в процессе вытягивания, коэффициент вытягивания и последующая фиксация. Посредством изменения этих условий свойства, касающиеся усадки двуосно-ориентированной пленки, могут быть изменены в широком диапазоне.

В некоторых случаях использования пленок особенно желательно, чтобы пленки давали высокую усадку только в одном направлении, при этом усадка в другом направлении одновременно должна быть как можно меньшей. Такими случаями, являются, например, случаи применения дающих усадку оберточных пленок для круговых этикеток. Например, в случае кругового крепления этикеток вначале плоскую пленку формируют в виде рукава или участка рукава, который надавливают поверх контейнера, к которому должна быть прикреплена этикетка. Затем обеспечивают усадку этого рукава при повышенной температуре. Согласно альтернативному варианту обработка пленок происходит непосредственно на свертке в рулон. Сверток в рулон вначале наматывают вокруг контейнера или отформованного корпуса и соединяют вместе. В течение последующего процесса усадки пленка плотно прилипает так называемым способом усадки в рулоне («ROSO»).

Очевидно, что для первоначально указанного способа требуется пленка с высокой усадкой в поперечном направлении, в то время как при способе «ROSO» требуется высокая продольная усадка. Для того чтобы надпись и декорация на такой круговой этикетке не были искажены, усадка в соответствующем противоположном направлении по возможности должна быть равна нулю.

Изготовление такой пленки из полипропилена на практике приводит к значительным затруднениям. Согласно обычным способам изготовления (способам, касающимся плоской пленки) пленку вначале получают посредством экструзии, охлаждают и после этого вытягивают в двух направлениях. Вначале обычно выполняют вытягивание в продольном направлении посредством валков, работающих с разными скоростями. После этого внутри рамы происходит ориентация в поперечном направлении. Такое двуосное вытягивание обеспечивает важные характеристики, требуемые для использования, такие как механическая прочность, жесткость, прозрачность, однородный профиль по толщине и т.д. Установлено, что, в принципе, посредством этого способа можно изготовить пленку с высокой продольной усадкой и низкой поперечной усадкой; однако в процессе вытягивания и фиксации должны быть сохранены предельные условия, которые нелегко обеспечить при наличии обычного конструктивного оборудования, в частности рамной геометрии. Как правило, требуется модификация производственных установок. Перенастройка производства приводит к затратам времени и в итоге делает продукт неэкономичным, либо неудовлетворительным в отношении качества, в частности продольная усадка будет весьма низкой, а стабильность размеров в поперечном направлении будет неудовлетворительной.

Из уровня техники известно, что усадка в продольном направлении двуосно-ориентированной пленки может быть увеличена посредством выполнения дальнейшего вытягивания в продольном направлении (дополнительное продольное вытягивание) после вытягивания по двум осям. Однако в пределах характера исследований, касающихся настоящего изобретения, было установлено, что невозможно с помощью этой меры одновременно обеспечить, чтобы поперечная усадка пленки оставалась равной нулю. Установлено, что в результате дополнительного продольного вытягивания свойства пленки в поперечном направлении также будут подвержены значительному влиянию. Во-первых, установлено, что в течение второго вытягивания в продольном направлении ширина пленки будет значительно уменьшена, и что будет происходить отрицательная поперечная усадка, то есть дополнительно продольно вытянутая пленка расширяется при повышенной температуре. Уменьшение ширины в результате продольного вытягивания хорошо известно, и в области технологии пленок также называется поперечным сужением. Однако в результате последующего вытягивания в поперечном направлении, которое обычно следует далее, негативное влияние этого поперечного сужения будет компенсировано. Тем не менее «отрицательная» поперечная усадка (поперечное расширение), которая возникает в результате дополнительного продольного вытягивания, неприемлема так же, как и чрезмерная поперечная усадка, поскольку в конце усадки круговых этикеток в результате происходят похожие искажения нанесенного изображения.

Поэтому задача настоящего изобретения заключается в создании способа, согласно которому может быть изготовлена ориентированная полипропиленовая пленка, которая обеспечивает значительную продольную усадку при повышенной температуре и в то же время не изменяет своих размеров в поперечном направлении под действием этой температуры. Необходимо, чтобы способ был простым, эффективным с экономической точки зрения и пригодным для использования с различными пленочными материалами, в частности для полипропиленовых пленок, вытянутых по двум осям. Кроме того, способ весьма гибким образом должен быть приемлем и для других исходных материалов. Вместе с тем, поставленная задача также заключается в разработке способа вытягивания в продольном направлении пленки, отлитой из раствора, или предварительно образованной пленки.

Технический результат посредством способа продольного вытягивания, по меньшей мере, однослойной пленки (1) из термопластичного полимера, при этом перед вытягиванием в медленно действующей части вытягивающего узла пленку нагревают до температуры, приемлемой для вытягивания, и пропускают в зону вытягивания, причем медленно действующая часть вытягивающего узла содержит приводной валок (2), а быстродействующая часть вытягивающего узла содержит приводной валок (3), при этом пару валков (2)/(3) устанавливают таким образом, чтобы между этими двумя валками (2)/(3) был образован зазор (4) для вытягивания, и пленку (1) пропускают в зазор (4), при этом пленку (1) в процессе вытягивания в зоне зазора (4) для вытягивания между валками (2)/(3) механически захватывают посредством фиксирующего устройства в периферийных зонах (10) и фиксируют таким образом, чтобы в процессе вытягивания не происходило значительного изменения ширины, которую пленка имеет на входе в зазор (4) для вытягивания.

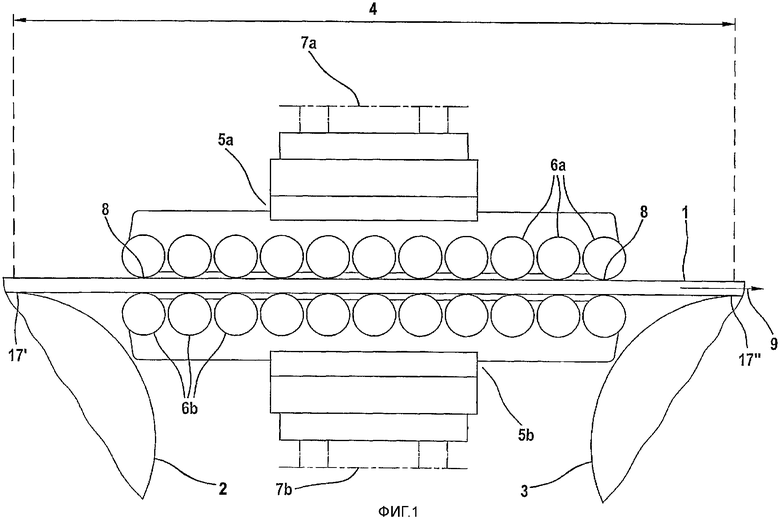

На фиг.1 в схематическом поперечном сечении показано устройство для сохранения ширины. Пленку (1) вытягивают между медленно работающим валком (2) и быстро работающим валком (3) (вытягивающие валки). Зона между местом доступа (17') пленки к валку (2) и местом выхода (17'') от валка (3) образует зазор (4) для вытягивания. В зазоре (4) над пленкой (1) и под ней расположены два суппорта (5а) и (5b). Суппорты (5) содержат пуансон или нажимной цилиндр (7а) и (7b), и фиксирующие ролики (6а) и (6b). Посредством нажимных цилиндров (7) суппорты (5) нажимаются в направлении поверхности пленки. При этом пленка (1) зажата между фиксирующими роликами (6а) и (6b) и зафиксирована. В зависимости от конструкции ролики (6) касаются поверхности пленки в одном или нескольких местах контакта (8).

На фиг.2 показан схематический вид сверху пленочного полотна (1) с фиксирующим устройством в двух периферийных зонах (10) пленки (1). Стрелка (9) указывает направление продвижения пленочного полотна (1). Соответствующим образом представлены ролики (6а) суппорта (5а), находящиеся над пленкой (1). Показано, что ролики (6а) расположены в периферийной зоне (10) пленки (1). Очевидно, что это также применимо к роликам (6b), которые не показаны, поскольку они находятся снизу.

На фиг.3 показан схематический вид сверху пленочного полотна (1) с расположением фиксирующих роликов в два ряда. Как показано, ролики расположены двумя рядами (19а) и (19b), расположенными вблизи друг от друга, при этом местоположения фиксирующих роликов (19) каждого из рядов находятся напротив друг друга со смещением.

На фиг.4 схематически показано, как сокращено расстояние (11) между местами контакта (8), если уменьшен диаметр фиксирующих роликов. Фиксирующие ролики (6) находятся в контакте с пленкой (1) в местах контакта (8), (8'), (8''). При имеющемся диаметре роликов (6) возникает пространственное расстояние (11) между местами контакта (8). Если исходить из заданного диаметра d роликов (6) (см. фиг.4а), то при уменьшении диаметра d роликов (6) это расстояние уменьшается от (11а) до (11b) (см. фиг.4b).

На фиг.5 показаны последствия, возникающие из-за устанавливаемых допустимых отклонений диаметра фиксирующих роликов (6). На схематическом изображении показано, что не все ролики (6) находятся в контакте с пленкой (1) в случае жесткого способа крепления роликов (6) к суппорту (5), если не все ролики (6) имеют точный одинаковый диаметр.

На фиг.6/6а показан предпочтительный вариант осуществления нежестких, то есть гибко удерживаемых, роликов (6), в результате чего проблема, показанная на фиг.5, будет решена. Показано, как ролики (6) с неодинаковым диаметром крепятся к суппорту (5) пружинным способом или способом, обеспечивающим скольжение. Ролики, имеющие больший диаметр, сжимают пружину (13). В этом варианте осуществления конструкции все ролики (6) находятся в контакте с пленкой (1), так что имеются одно или несколько мест контакта (8), свойственных этой конструкции и определяемых каждым фиксирующим роликом (6).

На фиг.7 показана компоновка с суппортом (5) и гибко удерживаемыми роликами (6), а также с вытягивающими валками (2) и (3). Показано, что между местами контакта (8') первых фиксирующих роликов (6'а) и (6'b), и местом доступа 17' образована зона (14'), остающаяся свободной, и в этой зоне пленка (1) не будет фиксирована. То же самое относится к зоне между последними фиксирующими роликами (6''а) и (6''b) и местом выхода (17'').

На фиг.7а показана компоновка, подобная компоновке согласно фиг.7, при этом в остающейся свободной зоне (14') или (14'') согласно фиг.7 расположен дополнительный брус скольжения (15). Брус скольжения (15) сформирован таким образом, что пленка (1) проходит в зоне (14) по этому брусу (15). Для этой цели брус (15) имеет концы, которые сужаются к вытягивающему валку (2)/(3) и к первому или последнему фиксирующему ролику. Зоны (14), остающиеся свободными, значительно короче по сравнению с тем, что показано на фиг.(7).

На фиг.8 показана компоновка, подобная компоновке, показанной на фиг.7а. В этом случае дополнительные фиксирующие ролики (18) расположены на суппорте (5а) над брусом скольжения (15) выше пленочного полотна (1), причем эти ролики прижимают пленку (1) к брусу скольжения (15) и, следовательно, дополнительно фиксируют ее непосредственно после покидания места (17) доступа или выхода. Брусья скольжения представляют собой необязательный отличительный признак и могут отсутствовать, что зависит от свойств пленочного полотна.

На фиг.9а и 9b посредством вида сверху и вида в сечении показаны фиксирующие ролики с профилированной поверхностью. В представленных вариантах осуществления конструкции фиксирующие ролики соответственно покрыты 4-мя о-образными кольцами (19), в результате чего сформирован профиль с одинаковыми приподнятыми зонами (20) и углублениями (21). На этих чертежах показано, как спрофилированные ролики расположены выше и ниже пленочного полотна таким образом, что приподнятые зоны и углубления входят в зацепление друг с другом (22). На фиг.10 показано, как в результате профилирования при смещенном расположении роликов пленочное полотно окружает профилированную часть по волнообразной форме.

Устройство согласно изобретению в основном состоит из двух частей, которые расположены в двух периферийных зонах (10), противоположных пленке (1), то есть выше и ниже пленки (1), в дальнейшем также называемых суппортом (5). Каждый суппорт (5а) и (5b) имеет несколько роликов (6а) и (6b), которые последовательно расположены в виде одного ряда (фиг.1) или двойного ряда (фиг.3). Длина ряда приблизительно соответствует длине зазора (4) для вытягивания. Расстояние между роликами (6) в пределах ряда или в пределах двойного ряда должно быть по возможности наименьшим. Диаметр роликов (6) выбирают по отношению к длине зазора (4) для вытягивания таким образом, чтобы в зазоре (4) могли быть расположены несколько роликов (6), например, по меньшей мере, 3, но предпочтительно, чтобы на одну сторону или на суппорт приходилось от 5 до 20 роликов (6), причем в случае конструкции с двумя рядами, количество роликов соответственно удваивается. Ролики (6) расположены так, что равномерно распределены по всей длине зазора (4) для вытягивания. Предпочтителен вариант осуществления конструкции с двухрядной компоновкой роликов (6) (фиг.3). В результате этой компоновки расстояния между местами контакта (8) по отношению к однорядной компоновке уменьшаются наполовину, и поверхность контакта, то есть число мест контакта (8) в итоге увеличивается или почти удваивается. Два ряда должны быть расположены как можно ближе друг к другу, так чтобы ширина периферии (10) оставалась как можно меньше.

Два суппорта (5а) и (5b) установлены в зазоре (4) для вытягивания выше и ниже пленки (1) таким образом, что ролики, расположенные в ряду (6), будут выровнены параллельно направлению продвижения (9) пленки и будут находиться в контакте с периферийной зоной (10) пленки, так что ролики (6), когда пленка (1) проходит через них, вращаются в направлении продвижения (9) пленки. Возможны отклонения роликов от параллельного выравнивания, доходящие до ±10°, без негативного влияния на фиксацию, то есть ролики также могут быть расположены несколько под углом к пленочному полотну. Посредством соответствующих устройств, например, таких как нажимной пуансон (7) на двух суппортах (5а) и (5b), контактным давлением двух суппортов (5а) и (5b) можно управлять таким образом, что пары роликов, состоящие из роликов (6а) и (6b), расположенных выше и ниже, почти зажимают пленку (1), то есть фиксируют ее таким образом, что возможно лишь небольшое сужение по ширине в продольном направлении, либо его вообще не будет. В общем, согласно изобретению в процессе вытягивания в продольном направлении ширина пленки уменьшается максимально примерно на 20% по сравнению с ее первоначальной шириной перед выполнением продольного вытягивания, а предпочтительно на 0-15%, в частности на 2-12%. В результате установки нескольких пар роликов (6а) и (6b), особенно в случае сдвоенных рядов, будет гарантировано наличие соответствующего количества мест контакта (8) или мест фиксации, в которых пленка (1) будет удерживаться между верхними и нижними роликами (6а) и (6b). Чем меньше ролики (6), тем больше мест контакта (8), обеспечивающих фиксацию, которая по возможности будет равномерной по длине зазора (4) в процессе вытягивания. Можно и не говорить о том, что по конструктивным причинам имеются пределы уменьшения размеров роликов (6).

Пленочное полотно (1) фиксируется по длине зазора (4) для вытягивания в его периферийной зоне (10) посредством пар роликов (6а) и (6b) верхнего и нижнего суппортов (5а) и (5b). Роликам (6) из пар роликов (6а) и (6b) размеры придают таким образом, что их диаметр обычно меньше их ширины bg, так что термин «ролик» характеризует этот элемент более подходящим образом, чем термин «валок». Однако валки, которым приданы соответствующие размеры, также могут удовлетворять поставленной цели. Такие «валки» используют прежде всего при вытягивании более широких пленочных полотен, чтобы добиться лучшей боковой фиксации. В зависимости от конструкции и ширины фиксирующих роликов вследствие контакта между роликом и периферией пленки будет получена площадь контакта, которая проходит по ширине пленочного рулона. Следовательно, согласно сущности изобретения, выражение «место контакта», которое многократно использовано в этом описании, также должно включать в себя площади контакта приблизительно линейного типа, которые будут образованы по ширине рулона, и т.д.

Квалифицированный специалист будет выбирать размер элементов, то есть диаметр ролика и ширину ролика, как функцию толщины и ширины пленочного полотна, скорости вытягивания и коэффициентов вытягивания, а также ширины периферийной зоны. Диаметр роликов (6), в частности, зависит от размеров вытягивающего узла, в частности, от размера зазора (4) для вытягивания. Из сравнения с длиной зазора (4) для вытягивания квалифицированный специалист будет выбирать по возможности наименьший диаметр, чтобы довести до максимума количество мест контакта (8). Ширина ролика зависит от толщины и ширины пленочного полотна (1), и силы вытягивания, которая должна быть приложена при продольном вытягивании. Чем больше сила вытягивания, тем больше должна быть поверхность контакта для обеспечения надлежащей фиксации. Естественно, ширина ролика также будет зависеть от того, какая конструкция выполнена - с одиночными роликами или со сдвоенными роликами. Конечно же, варианты конструкции со сдвоенными роликами имеют меньшие ролики. Ширина пленочного полотна сама по себе зависит от типа материала и заданных размеров машины, и следовательно, может значительно изменяться в широком диапазоне. Пленочное полотно (1), например, не будет шире 5 м, а предпочтительно его ширина будет составлять от 0,2 до 3 м. Зазор (4) для вытягивания должен быть как можно короче.

Для обеспечения равномерного задания периферии (10) пленки по всей длине зазора (4) для вытягивания необходимо, чтобы ролики (6) были расположены от начала до конца зазора (4) и при этом все ролики (6) имели один и тот же размер. Очевидно, что в этом случае задают пределы посредством обычных допусков на изготовление. В общем, диаметры роликов в суппорте (5а) и (5b) не должны отклоняться друг от друга более чем на 10%. Это относится как к самим роликам, так и к общему диаметру роликов, включая покрытия, которые могут быть нанесены.

По существу, ролики (6) могут быть изготовлены из любого желаемого материала или из композиции материалов, которая удовлетворяет предъявляемым требованиям. Поверхность должна быть сконструирована таким образом, чтобы было обеспечено соединение без скольжения между пленочным полотном (1) и поверхностями роликов. Должно быть предотвращено относительное движение (проскальзывание) между материалом полотна и поверхностями роликов. Предпочтительно, чтобы поверхность роликов (6) была обеспечена резиновым покрытием (например, резиновыми кольцами, см. фиг.9 и 10), которое гарантирует необходимое адгезионное трение, позволяющее избежать проскальзывание. Поверхность, например, также может быть покрыта специальным металлом, таким как медь. В зависимости от пленочного полотна предполагается сочетание широкого разнообразия типов роликов (металл на резине).

Согласно еще одному варианту осуществления конструкции поверхность и/или форма ролика выполнена таким образом, что соединение без скольжения между роликом-пленкой-роликом будет дополнительно улучшено. Для этой цели предпочтительным образом зарекомендовали себя ролики с профильной поверхностью, то есть поверхность каждого ролика имеет впадины и приподнятые зоны, которые равномерно распределены по ширине ролика. В то же время эти спрофилированные ролики расположены выше и ниже пленочного полотна таким образом, что приподнятая зона ролика снизу противоположна углублениям ролика, расположенного сверху (или наоборот), причем они входят в зацепление друг с другом при приложении к роликам контактного давления. В результате периферия пленки волнообразно окружает эту профильную часть и при увеличении контактного давления будет обеспечена большая контактная поверхность. Вследствие этого в периферийной зоне пленки будет сформирована структура типа канавок. Поскольку эта периферийная зона в дальнейшем будет сшита, такая «деформация» не является недостатком.

Эти варианты осуществления конструкции состоят, например, из фиксирующих роликов, которые покрыты рядом о-образных колец. Подобный эффект также может быть достигнут посредством гравировочных толстых покрытий роликов, выполненных из металла или резины. Как вариант, на поверхность ролика может быть нанесено покрытие типа утолщения. В качестве таких спрофилированных поверхностей также предпочтительны поверхности из резины или синтетической смолы.

В основном, ролики (6) не имеют независимого привода. Они приводятся в движение путем продвижения пленочного полотна (1), при этом они имеют периферийную скорость VR, которая регулируется посредством скорости пленочного полотна (1) при выполнении вытягивания.

В пределах характера исследований, которые касаются настоящего изобретения, было установлено, что особенно предпочтительна равномерная фиксация периферий (10) пленки посредством пар (6а) и (6b) роликов, которые, как вариант, спрофилированы и расположены со смещением по всей длине зазора (4) для вытягивания. В идеальном случае обе периферии пленки должны быть непрерывно удержаны по длине зазора (4) для вытягивания с постоянной силой, чтобы предотвратить нежелательное сужение сечения и его негативное влияние. Предпочтительно, чтобы фиксация периферий была по возможности непрерывной посредством большого количества роликов (6) с весьма малым размером, в результате чего получают большое количество близко расположенных мест контакта (8) (фиг.3). Чем меньше ролик (6), тем короче зоны (11), «остающиеся свободными» между отдельными местами контакта (8) (фиг.4). Однако установлено, что при большом количестве сравнительно малых роликов (6) возникает другая проблема. Пленка (1) может не быть зафиксирована во всех местах контакта или зонах контакта (8) посредством одного и того же усилия, то есть не всегда может быть получено равномерное контактное давление всех роликов (6). Хотя, в принципе, весь суппорт (5а)/(5b) со всеми роликами (6а) и (6b) будет прижат вниз или вверх к пленке (1) посредством нажимного цилиндра (7), так что все ролики (6) будут прижаты с одной и той же силой к пленке и/или друг к другу, установлено, что в результате допусков на диаметры роликов при их изготовлении и изменений толщины покрытий, нанесенных на ролики, то есть резиновых покрытий, не все ролики, обеспечивающие контактное давление, будут прижаты друг к другу с одной и той же силой. Вследствие этого пленка (1) не будет зажата без проскальзывания во всех зонах или контактное давление в отдельных местах контакта (8) не будет одинаковым для каждой пары роликов (6а) и (6b) (фиг.5). В случае предпочтительного варианта осуществления конструкции согласно фиг.6 этот недостаток может быть исключен. В этом варианте (фиг.6) ролики крепятся на суппорте (5) не жестко, а гибко, например, посредством цилиндрического слабого болта (12) с предпочтительным одновременным опиранием на пружинный нажимной элемент. Этот пружинный нажимной элемент в простейшем случае может быть выполнен в виде винта без головки с расположенной под ним пружиной. Гибкая или пружинная опора (13) роликов (6) обеспечивает возможность прижатия всего суппорта (5) к периферии пленки в такой степени, что все ролики (6) будут находиться в не приводящем к проскальзыванию контакте с периферией (10) пленки. Чрезмерный диаметр отдельных роликов (6) теперь может быть компенсирован пружинным поджатием роликов в направлении суппорта (5) таким образом, что в результате все ролики (6) будут прижаты к периферии (10) пленки с одной и той же силой (фиг.6а).

Еще в одном особенно предпочтительном варианте осуществления согласно фиг.7а и 8 конструкция суппортов (5) изменена таким образом, что будет гарантировано даже лучшее равномерное непрерывное фиксирование пленки (1) по всей длине зазора (4) для вытягивания. Как разъяснено выше, большое количество небольших роликов (6), расположенных по длине зазора (4) для вытягивания, гарантирует, что зоны (11) между местами контакта (8) остаются по возможности небольшими. Установлено, что, несмотря на эту меру, относительно больших зон (14), «остающихся свободными», невозможно избежать на входе пленки (1) в зазор (4) для вытягивания и/или на выходе из этого зазора. Эта проблема вызвана разными диаметрами пар (6а) и (6b) фиксирующих роликов и вытягивающих валков (2)/(3). На входе в зазор (4) для вытягивания пленка (1) направляется по медленно движущемуся валку (2) и она встречается с первой парой (6'а) и (6'b) фиксирующих роликов двух суппортов (5а) и (5b) только после прохождения расстояния (14'). Этого расстояния невозможно избежать с конструктивной точки зрения, поскольку даже в случае максимального подхода первой пары роликов (6'а) и (6'b) к вытягивающему валку (2) зазор (14') остается в результате разных диаметров фиксирующих роликов (6'а) и (6'b) и вытягивающего валка (фиг.7). Это аналогичным образом применимо к выходу из зазора (4) для вытягивания. Пленка (1) покидает последнюю пару (6''а) и (6''b) фиксирующих роликов и остается свободной до тех пор, пока она не встретит (17'') быстро вращающийся вытягивающий валок (3). Зазоры (14) приводят к тому, что уменьшение ширины в зоне входа и выхода может быть предотвращено только неудовлетворительным образом. Этот недостаток может быть исключен только посредством дополнительного предпочтительного варианта осуществления конструкции суппортов (5а) и (5b).

В случае этой предпочтительной конструкции суппортов (5) согласно фиг.7а первую и последнюю пары роликов (6'a/6''а) и (6'b/6''b) в зоне входа и выхода дополняют брусом скольжения (15), по которому направляется пленка (1). Брус скольжения (15) регулируется, по меньшей мере, с одной, а предпочтительно с обеих сторон или концов (16) надлежащей формы, находящихся у фиксирующих роликов и/или вытягивающих валков, таким образом, что брус скольжения (15) сужается к надлежащему месту контакта (8) и/или месту доступа (17) в направлении одной или обеих сторон. Вследствие этого пленка (1) покидает валок (2) в месте (17) и встречается с поверхностью бруса скольжения (15) непосредственно после того, как она больше не будет находиться в контакте с медленным вытягивающим валком (2). Пленка (1) проходит по этому брусу скольжения (15) до тех пор, пока она не будет захвачена первой парой (6'а) и (6'b) фиксирующих роликов. При этом зона (14'), первоначально остающаяся свободной, будет укорочена до нескольких миллиметров (14''') (согласно фиг.7а). Зону (14''') получают в виде расстояния между одним сужающимся концом (16) бруса скольжения (15) и местом выхода (17) с вытягивающего валка (2). Это аналогичным образом применимо к концу зоны вытягивания. В этом случае брус скольжения перекрывает расстояние между местом контакта (8) последней пары фиксирующих валков (6''a/6''b) и местом доступа (17'') к быстрому вытягивающему валку (3).

На поверхность бруса скольжения (15) нанесено соответствующее покрытие, которое, с одной стороны, обладает достаточной силой адгезии по отношению к пленочному материалу, но одновременно все же обеспечивает скольжение пленки (1) по этой поверхности. Используют, например, покрытия из полированной нержавеющей стали или из синтетической смолы. Для того чтобы фиксация ширины пленки в зоне бруса скольжения (15) была особенно эффективной, находящийся напротив суппорт может иметь дополнительные фиксирующие ролики (18) в этой зоне, так что пленка (1) будет фиксирована между брусом скольжения (15) и дополнительными роликами (18), в результате чего уменьшение ширины будет в значительной степени предотвращено также и в этой зоне (фиг.8). Таким же образом, как и описано выше, эти ролики (18) будут прижаты к брусу скольжения (15) предпочтительно с пружинным поддерживанием, чтобы создавать контролируемое и равномерное контактное давление.

Пленочное полотно (1) в процессе вытягивания по длине фиксируют в его периферийной зоне (10) посредством описанного выше устройства с помощью пар роликов (6а) и (b), которые оптимальным образом спрофилированы и расположены со смещением на верхнем и нижнем суппортах (5а) и (5b), причем при необходимости совместно с брусом скольжения (15) и дополнительными роликами (18), таким образом, что ширина пленки (1) в процессе вытягивания изменяется несущественно. С этой целью два суппорта (5а) и (5b) прижимают сверху и снизу к поверхности пленки, при этом можно управлять контактным давлением посредством соответствующего цилиндра (7). Для этой цели периферию (10) пленки зажимают между парами роликов (6а) и (6b) и/или между брусом скольжения (15) и роликами (18) таким образом, что обычное сужение по ширине будет эффективно предотвращено. В то же время, свободно вращающиеся ролики (6) двух пар суппортов (5а) и (5b) гарантируют незатрудненное транспортирование пленочного полотна (1) в направлении продвижения (9). Фиксированная периферийная зона (10) обычно мала по сравнению с общей шириной полотна. Точная ширина такой периферийной зоны (10) зависит от типа материала и от общей ширины полотна. В общем, периферийную зону (10) следует понимать как представляющую собой наружные зоны полотна, которые совместно могут составлять 20% общей ширины, то есть каждая периферийная зона (10) составляет от 1 до 10% общей ширины пленочного полотна (1). Можно и не говорить о том, что каждое пленочное полотно (1) имеет две периферии (10), которые проходят параллельно направлению продвижения (9). Очевидно, что все сведения, касающиеся в этом описании «периферийной зоны 10», также могут быть отнесены к противоположной периферии.

Продольное направление согласно сущности изобретения представляет собой направление, в котором продвигается пленочное полотно (1); это направление также называют направлением подачи машины. Поперечное направление согласно сущности изобретения означает направление, которое проходит под углом 90°, то есть поперечно к направлению подачи машины.

Способ согласно изобретению неожиданным образом превосходно подходит для дополнительного продольного вытягивания двуосно-ориентированных пленок, в частности полипропиленовых пленок, которые ранее были изготовлены посредством отдельного производственного процесса, то есть способом согласно изобретению для дополнительного продольного вытягивания предпочтительно управляют автономно. Подобно указанному, после изготовления пленки, отливаемой из раствора, используется устройство для ее вытягивания. Пленки, отливаемые из раствора, по существу не вытягиваются, то есть после экструзии их забирают с валка без принятия дополнительных мер для вытягивания пленки. В другом возможном варианте в процессе продольного вытягивания также может быть использовано «встроенное в линию» устройство для сохранения ширины. В этом случае способ продольного вытягивания согласно изобретению объединяется со способом изготовления пленки таким образом, что изготовление и вытягивание согласно изобретению будут объединены без сужения сечения при выполнении единого непрерывного способа, в ходе которого способ согласно изобретению формирует одну его стадию. Ниже выполнение способа согласно изобретению разъяснено более подробно.

Для продольного вытягивания пленочное полотно (1) при необходимости разматывают и пропускают к узлу для продольного вытягивания согласно изобретению посредством, по меньшей мере, двух приводных вытягивающих валков (2)/(3) и фиксирующего устройства. Пленку (1) между вращающимися валками (2)/(3) вытягивают согласно отношению f для продольного вытягивания и в течение этого способа одновременно фиксируют по ширине посредством описанного выше устройства. Скорости вытягивающих валков (2)/(3) составляют v1 и v2. Скорости, с одной стороны, определяют ту скорость, с которой проходит пленка (1) при осуществлении способа, и, с другой стороны, натяжение при вытягивании, которое прилагают в продольном направлении пленочного полотна (1). Посредством вводимого натяжения вытягивания ориентация пленки, отлитой из расплава, или предварительно сформированной пленки, либо дополнительная ориентация уже двуосно-ориентированной пленки (1) обеспечивается в продольном направлении (дополнительное продольное вытягивание).

Отношение f продольного вытягивания в случае не предполагающего скольжение контакта между вытягивающими валками (2)/(3) и пленкой (1) приблизительно получают из отношений v2 и v1 валков (3) и (2). Отношение f продольного вытягивания, кроме того, зависит от используемого исходного материала. В случае дополнительного продольного вытягивания двуосно-ориентированных пленок коэффициент продольного вытягивания >1 и меньше 5, а предпочтительно составляет 1, 2 или 3. В случае пленок, отлитых из расплава, или предварительно сформированных пленок коэффициент вытягивания изменяется между 2 и 7, а предпочтительно между 3 и 5. Перед вытягиванием пленку нагревают посредством нагретых валков или посредством атмосферной нагревательной коробки. При достижении зоны вытягивания (14) пленка (1) будет подвергнута воздействию повышенной температуры TS, при которой она может быть вытянута с касающимся ее отношением вытягивания. В зависимости от сырья, толщины пленки, скорости вытягивания и отношения вытягивания температура TS в процессе вытягивания будет на 5-40°С ниже точки плавления рассматриваемого полимера и предпочтительно будет находиться между 80 и 160°С. Сила вытягивания FS будет передана посредством не предполагающего скольжение контакта (адгезионное трение) между приводным валком (2) и поверхностью пленки, и приводными вытягивающими валками (3) к пленке (1). Передача силы особенно эффективна, если небольшие фиксирующие ролики имеют резиновое покрытие, например, с твердостью резины, приблизительно составляющей от 50 до 100 единиц твердости А по Шору.

При необходимости вытягивающий узел содержит дополнительные зажимные валки, которые служат для дополнительного улучшения не предполагающего скольжение контакта между пленкой (1) и вытягивающим валком (2)/(3). Зажимной валок может быть дополнительно расположен на первом более медленном и/или на втором, быстрее действующем валке, при этом он будет приведен в движение сам по себе, либо его не приводят в движение. Пленку (1) захватывают по обеим сторонам посредством вытягивающего валка (2)/(3) и зажимного валка таким образом, что она лежит в плоском виде на поверхности вытягивающего валка (2)/(3), при этом будет гарантирован удовлетворительный контакт, не приводящий к скольжению.

Скорость vF пленочного полотна (1) при способе согласно изобретению определяется исходя из желаемой скорости обработки. Обычная величина скорости полотна составляет от 1 до 1500 м/мин, а предпочтительно от 5 до 1000 м/мин, что зависит от типа материала. Для пленок из термопластичных полимеров обычно используется скорость примерно от 10 до 500 м/мин.

После продольного вытягивания пленка обычным образом подрубается и наматывается. В общем, пленка подрубается по ширине ее периферийной зоны. В отдельных случаях дополнительное продольное вытягивание может быть объединено с дополнительными стадиями обработки, например с обработкой поверхности посредством коронного разряда, пламени, либо плазмы.

Способ согласно изобретению для дополнительного продольного вытягивания в основном пригоден для всех пленок, изготовленных из синтетических смол, в частности из термопластичных синтетических смол. Пленки из термопластичных синтетических смол, например, представляют собой пленки из полиэфиров и полиолефинов, например из полиэтилена, полипропилена, циклоолефинов, поликарбоната, полиамидов и т.д. Такие пленки могут иметь однослойную или многослойную структуру. Способ, в частности, приемлем для двуосно-вытягиваемых пленочных полотен из вышеупомянутых материалов с толщиной примерно от 5 до 100 μm, а предпочтительно от 2 до 80 μm. В частности, предпочтительны двуосно-вытягиваемые полипропиленовые пленки с толщиной примерно от 20 до 100 μm, или не вытянутые полиэтиленовые пленки, отлитые из раствора, толщиной >50 μm, в частности, от 80 до 200 μm. Полипропиленовые пленки обычно содержат пропиленовые гомополимеры или полимеры в смеси с пропиленом, например, сополимер из пропилена-этилена или термополимер из этилена-пропилена-бутилена, либо смесь этих пропиленовых полимеров в слое или слоях. Доля сомономера в смешанных полимерах составляет по весу от 1 до 10%. Эти пропиленовые полимеры обычно используются в двуосно-ориентированных полипропиленовых пленках или в полипропиленовых пленках, отлитых из раствора.

В общем, двуосно-вытягиваемые пленки в процессе их изготовления вытягиваются в продольном направлении с коэффициентом 3-7 и в поперечном направлении с коэффициентом 5-10. По существу, дополнительному продольному вытягиванию могут быть подвергнуты как однослойный, так и многослойный варианты. Двуосно-вытягиваемые полиэтиленовые пленки, как таковые, для их изготовления подвергают определенным технологическим процессам, а их состав известен квалифицированным специалистам.

Для пленок, отлитых из раствора, или предварительно образованных пленок, которые вытягивают согласно способу, предложенному в изобретении, толщина обычно составляет от 20 до 500 μm, а предпочтительно от 30 до 200 μm. Очевидно, что данные, касающиеся толщины, относятся к толщине пленок, перед тем как они будут растянуты в продольном направлении согласно предложенному способу.

Способ согласно изобретению может представлять собой неотъемлемую часть способа изготовления (совместно выполняемое вытягивание в продольном направлении) или его предпочтительно выполняют посредством отдельной рабочей стадии, следующей за изготовлением и намоткой пленки.

По существу, двуосно-вытягиваемый исходный материал может быть изготовлен согласно обычным известным способам изготовления пленки. В общем, предпочтителен способ получения плоской пленки с последовательным вытягиванием в продольном/поперечном направлении. В принципе, исходный пленочный материал также может быть изготовлен посредством способа получения двойного пленочного рукава. Такие способы хорошо известны в состоянии уровня техники и весьма подробно раскрыты в описаниях ряда патентов и в специальной литературе. Подобным же образом способы изготовления пленки, отливаемой из расплава, представляют собой часть сведений, которые известны квалифицированным специалистам.

Изобретение обеспечивает простой способ фиксации пленки в процессе вытягивания в продольном направлении. При этом сужение по ширине будет предотвращено, а усадочные свойства в поперечном направлении можно превосходно контролировать. Способ согласно изобретению позволяет изготавливать пленку с весьма высокой усадкой в продольном направлении и одновременно сохранять превосходную стабильность размеров в поперечном направлении. Следовательно, продукты, изготовленные согласно предложенному способу, могут быть превосходным образом использованы в качестве круговых этикеток для окружения цилиндрических контейнеров, отформованных тел или используемых изделий.

Пример 1

Двуосно-вытянутая полипропиленовая пленка была изготовлена согласно способу работы вытягивающей установки. Пленка была выполнена однослойной из полипропилена, при этом ее толщина составляла 75μm. Пленка в процессе ее изготовления была вытянута в продольном направлении с коэффициентом 5 и в поперечном направлении с коэффициентом 9. После вытягивания происходила фиксация пленки с последующим наматыванием. При этом изготовленная пленка давала усадку при 130°С/5 мин в печи с циркулирующим воздухом, составлявшую менее 3% в обоих направлениях.

Эта пленка была вытянута в продольном направлении в соответствии со способом по пункту 1 формулы изобретения. Перед дополнительным продольном вытягиванием ширина пленки составляла приблизительно 490 мм. Дополнительное продольное вытягивание происходило при температуре приблизительно от 100 до 120°С с коэффициентом вытягивания порядка 2,1. В процессе вытягивания пленка была фиксирована посредством контактного прижима суппортов (5а и 5b) в обеих периферийных зонах.

Таким образом, было получено пленочное полотно с шириной без подрубленных краев, составлявшей 400 мм. Величина усадки пленки при 130°С/5 мин составляла приблизительно 30% в продольном направлении, при этом отрицательная поперечная усадка (расширение) составляла порядка 1,5%.

Пример 2

Двуосно-вытянутая полипропиленовая пленка была получена в соответствии со способом работы вытягивающей установки. Пленка была выполнена 3-слойной из полипропилена, при этом ее толщина составляла 61 μm. Базовый слой по существу состоял из пропиленовых гомополимеров. Верхнее покрытие с обеих сторон, каждое из которых имело толщину приблизительно 1 μm, состояло главным образом из пропилен-этиленовых сополимеров с содержанием этилена, по весу составляющим приблизительно 4,5%. Пленка в течение ее изготовления была вытянута в продольном направлении с коэффициентом 5 и в поперечном направлении с коэффициентом 9. После вытягивания пленка была зафиксирована и затем намотана. Созданная таким образом пленка давала усадку при 138°С/5мин в печи с циркулирующим воздухом, приблизительно составлявшую 3% в обоих направлениях.

Эта пленка была дополнительно вытянута в продольном направлении в соответствии со способом по пункту 1 формулы изобретения. Перед дополнительным продольным вытягиванием ширина пленки приблизительно составляла 580 мм. Дополнительное продольное вытягивание происходило при температуре, приблизительно составлявшей от 90 до 110°С, с коэффициентом вытягивания, составлявшим 1,3. В процессе вытягивания пленка была фиксирована посредством контактного прижатия суппортов (5а и 5b) в обеих периферийных зонах. В этом примере два суппорта имели спрофилированные фиксирующие ролики, которые в каждом случае были покрыты 4-мя о-образными кольцами (фиг.9а и 9b). Суппорты были расположены ниже и выше пленочного полотна напротив друг друга таким образом, что впадины верхнего суппорта были обращены к приподнятым зонам нижнего суппорта, так что после дополнительного продольного вытягивания пленка в периферийной зоне имела структуру в виде канавок.

Таким образом, было получено пленочное полотно с толщиной 48 μm и с шириной без подрубленных краев, приблизительно составлявшей 575 мм. Величина усадки пленки при 130°С/5 мин приблизительно составляла 24,5% в продольном направлении, при этом отрицательная усадка (расширение) в поперечном направлении составляла порядка 0,4%.

Пример 3

Посредством экструзии с помощью щелевой головки согласно обычному способу литья была изготовлена невытянутая трехслойная полипропиленовая пленка. Пленка была трехслойной и имела толщину приблизительно 150 μm. Толщина каждого из верхних слоев приблизительно составляла 30 μm, при этом они по существу состояли из пропилен-этиленового сополимера с содержанием этилена по весу, приблизительно составлявшим 2%. Базовое покрытие в верхнем слое по весу состояло из смеси 45% пропиленового гомополимера и 55% пропиленового сополимера. При изготовлении пленки она не была вытянута. Полученная таким образом пленка давала усадку, примерно составлявшую 0,5% в обоих направлениях при 150°/5 мин в печи с циркулирующим воздухом.

Эта пленка была вытянута в продольном направлении в соответствии со способом по пункту 1 формулы изобретения. Ширина пленки перед продольным вытягиванием приблизительно составляла 580 мм. Дополнительное продольное вытягивание происходило при температуре приблизительно 118°С с коэффициентом вытягивания порядка 3,2. В процессе вытягивания пленка была фиксирована посредством контактного прижатия суппортов (5а) и (5b) в обеих периферийных зонах. В этом примере два суппорта имели спрофилированные фиксирующие ролики, которые в каждом случае были покрыты четырьмя 0-образными кольцами (фиг.9а и 9b). Суппорты были расположены ниже и выше пленочного полотна напротив друг друга таким образом, что впадины верхнего суппорта находились противоположно приподнятым зонам нижнего суппорта, так что пленка после вытягивания в продольном направлении имела в периферийной зоне структуру в виде канавок.

При этом было получено пленочное полотно c толщиной 47 μm и с шириной без подрубленных краев, приблизительно составлявшей 570 мм. Усадка пленки при 130°С/5 мин составила в продольном направлении приблизительно 27%, а отрицательная усадка (расширение) в поперечном направлении приблизительно составила 0,2%.

Измерение усадки

Для определения продольной и поперечной усадки величины, относящиеся к длине пленки перед процессом усадки, обозначены соответственно Lo и Qo. Предназначенный для испытания образец давал усадку в печи с циркулирующим воздухом при температуре 130°С за период порядка 5 мин. Полученные после этого длина и ширина испытуемого образца были определены как L1 и Q1. Изменение длины, определенное по сравнению с первоначальной длиной испытуемого образца, указывало усадку в продольном и поперечном направлении:

усадка в продольном направлении: Ls=(Lo-L1)/Lo;

усадка в поперечном направлении: Qs=(Qo-Q1)/Qo.

Изобретение относится к устройству и способу для вытягивания пленочного полотна в продольном направлении. Устройство содержит один приводной валок, который приводится в движение со скоростью V1, и второй приводной валок, который приводится в движение со скоростью V2. При этом V1<V2, и валки установлены таким образом, что между двумя валками образован зазор для вытягивания. Устройство для сохранения ширины механически зажимает обе периферийные зоны пленочного полотна. В течение продольного вытягивания в зазоре для вытягивания ширина пленочного полотна остается по существу неизменной. Устройство для сохранения ширины состоит из двух пар суппортов. Способ продольного вытягивания пленочного полотна посредством указанного устройства состоит в том, что пленку вначале направляют по медленно вращающемуся валку. Пленка проходит через зазор для вытягивания и затем по быстродействующему валку. В процессе вытягивания в зазоре для вытягивания оба края пленки фиксируют между роликами двух пар суппортов. Изобретение позволяет получить ориентированную пленку, которая обеспечивает значительную продольную усадку при повышенной температуре и не изменяет свои размеры в поперечном направлении. Способ является более простым и эффективным с экономической точки зрения. 6 н. и 25 з.п. ф-лы, 14 ил.

1. Устройство для вытягивания пленочного полотна из термопластичного полимера, содержащее по меньшей мере один приводной валок (2), который приводится в движение со скоростью V1, и по меньшей мере один второй приводной валок (3), который приводится в движение со скоростью V2, при этом V1<V2, и валки (2)/(3) установлены один за другим таким образом, что между двумя валками (2)/(3) образован зазор (4) для вытягивания, и устройство для сохранения ширины, расположенное между двумя валками (2)/(3), которое механически зажимает обе периферийные зоны пленочного полотна таким образом, что в течение продольного вытягивания в зазоре (4) для вытягивания ширина пленочного полотна остается по существу неизменной, отличающееся тем, что устройство для сохранения ширины состоит из двух пар суппортов (5а) и (5b), то есть, в общем, из четырех суппортов, при этом одна пара суппортов (5а) и (5b) расположена на одной периферии пленки, и каждый из четырех суппортов имеет несколько роликов (6а) и (6b), которые расположены последовательно, причем один суппорт расположен на каждой периферии пленки выше и один суппорт противоположно ниже пленочного полотна, при этом суппорты (5а) и (5b), расположенные выше и ниже периферии пленки, расположены напротив друг друга таким образом, что ролики (6а) и (6b) будут выровнены приблизительно в направлении продвижения (9) пленки, а пары роликов (6а) и (6b), лежащие противоположно друг другу, обеспечивают зажим пленочного полотна в периферийной зоне (10).

2. Устройство по п.1, отличающееся тем, что длина ряда роликов приблизительно соответствует длине зазора (4) для вытягивания, так что ролики (6) суппортов (5) расположены по длине зазора для вытягивания.

3. Устройство по п.1 или 2, отличающееся тем, что каждый суппорт (5) имеет компоновку из двойного ряда роликов (6), при этом два ряда сдвоенных рядов расположены со смещением относительно друг друга, так что расстояния между местами контакта (8) с пленкой уменьшены наполовину по сравнению с однорядной компоновкой для такой же конструкции.

4. Устройство по п.1 или 2, отличающееся тем, что ролики (6) выполнены с возможностью свободного вращения и не являются приводными.

5. Устройство по п.1 или 2, отличающееся тем, что ролики (6) на их поверхности снабжены резиновым или металлическим покрытием.

6. Устройство по п.1 или 2, отличающееся тем, что суппорты (5а) и (5b) перемещаются посредством нажимного цилиндра в сторону от пленочного полотна или к пленочному полотну, таким образом, что давление фиксации парами роликов (6а) и (6b), находящимися выше и ниже пленочного полотна, регулируется посредством нажимного цилиндра.

7. Устройство по п.1 или 2, отличающееся тем, что ролики (6) соединены с обеспечением перемещения с суппортами (5).

8. Устройство по п.7, отличающееся тем, что ролики (6) соединены с суппортом (5) посредством цилиндрического скользящего болта (12).

9. Устройство по п.8, отличающееся тем, что ролики (6) расположены у нажимной детали типа пружины.

10. Устройство по п.1, отличающееся тем, что один суппорт каждой пары суппортов (5а) и (5b) в каждом случае дополнительно имеет брус скольжения (15), так что пара суппортов содержит суппорт с брусом скольжения (15) и суппорт без бруса скольжения (15), которые установлены противоположно друг другу над и под пленочным полотном.

11. Устройство по п.10, отличающееся тем, что брус скольжения (15) расположен на участке между первым роликом в зоне вытягивания и более медленным валком (2), а второй брус скольжения (15) расположен между последним роликом в зоне вытягивания и более быстро действующим валком (3).

12. Устройство по п.10 или 11, отличающееся тем, что брус скольжения имеет сужающийся конец по направлению к роликам (6) и по направлению к валку (2) и/или (3).

13. Устройство по п.10 или 11, отличающееся тем, что суппорты без бруса скольжения (15) имеют дополнительные ролики (18), которые расположены противоположно брусу скольжения (15).

14. Устройство по п.1, отличающееся тем, что ролики (6) имеют спрофилированную поверхность.

15. Устройство по п.14, отличающееся тем, что спрофилированные ролики покрыты о-образными кольцами из металла или резины.

16. Устройство по п.14, отличающееся тем, что поверхность роликов спрофилирована посредством гравировки.

17. Устройство по п.14, отличающееся тем, что ролики имеют спрофилированное резиновое покрытие.

18. Способ продольного вытягивания пленочного полотна посредством устройства по п.1, при котором пленку вначале направляют по медленно вращающемуся валку (2), после чего она проходит через зазор (4) для вытягивания и затем ее пропускают по быстро действующему валку (3), отличающийся тем, что в процессе вытягивания в зазоре (4) для вытягивания оба края пленки фиксируют между роликами (6) двух пар суппортов.

19. Способ по п.18, отличающийся тем, что двуосно-вытянутую пленку вытягивают в продольном направлении.

20. Способ по п.19, отличающийся тем, что двуосно-вытянутую пленку вытягивают в процессе ее изготовления в продольном направлении с коэффициентом в диапазоне 3-6 и в поперечном направлении с коэффициентом в диапазоне 5-12.

21. Способ по одному из пп.18-20, отличающийся тем, что пленку вытягивают в продольном направлении с коэффициентом от >1 до 5.

22. Способ по одному из пп.18-20, отличающийся тем, что пленка представляет собой двуосно-вытянутую полипропиленовую пленку, толщина которой составляет от 22 до 100 µm.

23. Способ по п.18, отличающийся тем, что отлитую из расплава пленку вытягивают в продольном направлении.

24. Способ по п.18, отличающийся тем, что предварительно образованную пленку вытягивают в продольном направлении.

25. Способ по п.23 или 24, отличающийся тем, что пленку вытягивают в продольном направлении с коэффициентом порядка 2-7.

26. Способ изготовления продольно вытянутой по меньшей мере однослойной пленки (1) из термопластичного полимера, которая является термоусадочной в продольном направлении, но не расширяется и не вытягивается в поперечном направлении, при котором пленку нагревают в медленно действующей части вытягивающего узла до температуры, приемлемой для вытягивания, и пропускают в зону вытягивания (10), причем медленно действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (2), и быстро действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (3), при этом пару валков (2)/(3) устанавливают таким образом, что между этими валками (2)/(3) образован зазор (4) для вытягивания, и пленку (1) пропускают в зазор (4), отличающийся тем, что в процессе вытягивания в зоне зазора (4) для вытягивания между валками (2)/(3) края пленки механически зажимают посредством фиксирующего устройства и фиксируют таким образом, что ширина пленки в течение такого продольного вытягивания остается по существу неизменной, по сравнению с шириной, которую пленка имеет на входе в зазор (4) для вытягивания.

27. Способ продольного вытягивания двуосно-ориентированной пленки (1) из термопластичного полимера, содержащей по меньшей мере один слой, при котором пленку нагревают в медленно действующей части вытягивающего узла до температуры, приемлемой для вытягивания, и пропускают в зону вытягивания (10), причем медленно действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (2), и быстро действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (3), при этом пару валков (2)/(3) устанавливают таким образом, что между этими валками (2)/(3) образован зазор (4) для вытягивания, и пленку (1) пропускают в зазор (4), отличающийся тем, что в процессе вытягивания в зоне зазора (4) для вытягивания между валками (2)/(3) края пленки механически зажимают посредством фиксирующего устройства и фиксируют таким образом, что ширина пленки в течение такого продольного вытягивания останется по существу неизменной, по сравнению с шириной, которую пленка имеет на входе в зазор (4) для вытягивания.

28. Способ продольного вытягивания отлитой из раствора пленки из термопластичного полимера, содержащей по меньшей мере один слой, при котором пленку нагревают в медленно действующей части вытягивающего узла до температуры, приемлемой для вытягивания, и пропускают в зону вытягивания (10), причем медленно действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (2), и быстро действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (3), при этом пару валков (2)/(3) устанавливают таким образом, что между этими валками (2)/(3) образован зазор (4) для вытягивания, и пленку (1) пропускают в зазор (4), отличающийся тем, что в процессе вытягивания в зоне зазора (4) для вытягивания между валками (2)/(3) края пленки механически зажимают посредством фиксирующего устройства и фиксируют таким образом, что ширина пленки в течение такого продольного вытягивания останется по существу неизменной, по сравнению с шириной, которую пленка имеет на входе в зазор (4) для вытягивания.

29. Способ по п.27 или 28, отличающийся тем, что пленка содержит пропиленовый полимер.

30. Способ по п.28 или 29, отличающийся тем, что отлитая из раствора пленка имеет толщину от 20 до 500 мкм перед продольным растягиванием.

31. Обертывающая этикетка, изготовленная по средством продольного вытягивания пленки из термопластичного полимера, содержащей по меньшей мере один слой, при этом пленку нагревают в медленно действующей части вытягивающего узла до температуры, приемлемой для вытягивания, и пропускают в зону вытягивания (10), причем медленно действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (2), и быстро действующая часть вытягивающего узла содержит по меньшей мере один приводной валок (3), при этом пару валков (2)/(3) устанавливают таким образом, что между этими валками (2)/(3) образован зазор (4) для вытягивания, и пленку (1) пропускают в зазор (4), отличающаяся тем, что в процессе вытягивания в зоне зазора (4) для вытягивания между валками (2)/(3) края пленки механически зажимают посредством фиксирующего устройства и фиксируют таким образом, что ширина пленки в течение такого продольного вытягивания останется по существу неизменной, по сравнению с шириной, которую пленка имеет на входе в зазор (4) для вытягивания.

| GB 1023905 А, 30.03.1966 | |||

| US 3201826 А, 24.08.1965 | |||

| Машина для регулируемого продольного гофрирования листовых материалов | 1987 |

|

SU1816240A3 |

| Пневматическое устройство для вычисления линейной функции | 1975 |

|

SU529460A1 |

| Способ получения одноосно-ориентированной пленки из полиолефина | 1980 |

|

SU937195A1 |

Авторы

Даты

2009-04-20—Публикация

2005-01-17—Подача