1. Изобретение относится к способам получения ориентированных пленок из полиолефинов (полиэтилена, полипропилена и т.д.) с повышенными прочностными свойствами, приме няемых, например в качестве упаковочных материалов, для изготовления тканых мешков подложек для ковров, морских канатов и др Известен способ получения двухосно ориентированных усадочных пленок из изотактического полипропилена (ПП), заключающийся в том, что пленка в виде плоской ленты, полученная путем экструзии из расплава при 190-325С через плоскощеяевую головку с по следующей закалкой до 90°С, подвергается вытяжке сначала в продольном направлении д максимальной степени вытяжки ( Л ) 15:1 с предварительным прогревом пленки до 130-140° С и последующей термофиксацией при 20°С, а затем подвергается вытяжке в поперечном направлении до Д.г8 - 13:1 при 150-160° С с предварительным нагревом пленки до 155-165°С и последующей термофиксацией при 40°С. Пленка, полученная по зтому способу, имеет максимальное значение разрушающего напряжения при растяжении ( р ) 34,1 х Х10 н/м 1. Недостатком данного способа является то, что полученные ориентированные пленки имеют низкие 6 р Наиболее близким к предлап1емо «у по технической сущности и достигаемому эффекту является способ получения одноосно ориентированной пленки из изотактического ПП 2. Способ получения одноосно орнентированной пленки из ПП включает экструзию полимера на зкструдере. с плоскощелевой головкой при 232-288°С. После экструзии проводят закалку пленки на воздухе, а затем вытяжку в продольном направлении в две стадии; на первой - при 87,5-138°С с линейной скоростью 1.5-4,5 м/мин до степени вьггяжки Л 2 - 5:1, затем пленка охлаждает-ся до 10-ЗЗ С; пленку нагревают до 127-. 160°С, а затем проводят вторую стадию вытяжки при 121,5-160°С, (причем температура вытяжки на второй стадии пре393вышает температуру вытяжки на пер,вой стадии) до А 7-9,5:1. Недостатком известного способа является то, что пленки, полученные этим способом, обладают еще недостаточно высокой механической прочностью ( р 41,210 н/м при Л 7:1 и 50,3«10 н/м при ): . Цель изобретения - повышение прочности одноосно ориентированной пленки из полиолеф1ша. Указанная цель достигается тем, что согласно способу получения одноосно ориентированной пленки из полиолефина, включающему зкструзию расплава полил ера через цлоскощелевую головку, закалку и поста №йную вытяжку в продольном направлении с повьпиением температуры от стадии к ста дии, экструзию расплава полимера проводят при 210 240С, закалку при температуре от О до 95° С в течение 10-30 с, вытяжку про водят в три стадии: первую - при 80110° С до степени вытяжки 4-10, вторую - при lOO-lSO C до степени вытяжки 12-19, третью -при 120-165°С до степени вытяжки 20-35, и после каждой стадии вытяжки пленку охлаждают и подвергают термофиксации при 10-20 С. Согласно предложенному способу получают одноосно ориентированные пленки из полиэтилена, ПП, их сополимеров и др. При закалке в качестве хладагентов прим няют тающий лед (плаваюищй лед в охлажденной . воде), такющий ацетон (смесь ацетона с жидким азотом) и другие хладагенты, позволяющие обеспечить глубокое охлаж дение пленки. Вытяжку проводят либо на обычных валковых установках, состоящих из двух пар вращающихся с различной окружной скорост валков диаметром 22 см, либо - на утюге (при контакте пленки с обогреваемой метал лической трубкой диаметром 0,8-30 см, например латунной). Обогрев валков осуществляют либо с помощью обог11еваемой до не обходимой температуры жидкости, например силиконового масла, либо с помощью лампы теплового излучения. Разрущающёе напряжение при растяжении и предел текучести при растяжении (6 ) определяют по ГОСТ 14236г-7б, модуль упpytocTH (Е) по ГОСТ 9550-71. Степень вытяжки определяют как отношение конечной длины вытянутой пленки к начальной длине невытянутой пленки. Пример 1. Пленку из полиэтилена высокой плотности (ПЭВП) с плотностью ( Р ) 0,9583 г/см, показателем текучести расплава (ТГГР) 2,5 г/10 мин (при 190°С, 5 кг) получают путем экструзии через плоскощелевую головку шириной 2 см, величиной зазора 0,07 см при 220-230°С, скорости вращения цилиндра 9. об/мин. Полученная пленка поступает для закалки через пару зажимных валков со скоростью 1 м/мин в охлаждаемую до р°С (температура закалки) ванну с тающим льдом и проточной водой. Время пребывания пленки в ванне 10 с. Сформированная и закаленная таким способом пленка толщиной 0,07 см и шириной 1,7 см поступает для вытяжки ha на валковую установку. Первую стадию вытяжки проводят при 100°С-при вращении приводных валков со скоростью 1 м/мин и валка ориентации со скоростью 6 м/мин до Л 6. Вторую стадию вытяжки проводят при 110°С до X р 15 и третью стадию при 120° С до Я 31. После каждой стадии вытяжки проводят термофиксацию при 20°С. Конечная толщина пленки 0,018 см, ширина 0,9 см. Пример 2. Пленку из ПЭВП с Р 0,9578 г/cм ПТР 3,2 г/10 мин получают путем экструзии через плоскощелевую головку цгариной 1 см. величиной зазора 0,1 см при 210-220°С, скорости вращения цилиндра 4 об/мин. Полученная пленка поступает для закалки через пару зажимных валков со скоростью 0,45 м/мин в охлаждаемую до 95°С (Тз) ванну с тающим ацетоном. Время пребывания пленки в ванне 15 с. Пленку толщиной 0,007 см, цгариной 0,75 см подвергают вытяжке на утюге (трубка диаметром 1,5 см, обогреваемая термостатируемой силиконовой жидкостью). Первую стадию вытяжки проводят при 80°С до Д. 4 со скоростью 2,0 м/мин. Вторую стадию вытяжки проводят при 190° С до Я. 12 и третью стадию - при 120°С до 35. После каждой стадии вытяжки проводят термофнксацию при 10°С. Конечная толщина пленки 0,003 см, ширина 0,27 см. Пример 3. Пленку получают в условиях, аналогичных примеру 1, но при Тз -70°С в течение 20 с, используя ПЭВП с |М),9456 г/см ПТР 1,25 г/10 мин. Первую стадию вытяжки проводят при до Я 5, вторую - при 120С до А 12, третью --при 130°С до Л 20. После каждой стадии вытяжки проводят термофиксацию при 15°С. Пример 4. Пленку получают в условиях, аналогичных примеру 2, но при Тз -30°С в течение 30 с, используя ПЭВП, с Р 0,9590 г/см, ПТР 4,37.г/10 мин.

Первую стадаю вытяжки проводят при 95°С до 10, вторую - при до X 19, третью - при 125°С до Д 28.

После каждой стадии вытяжки проводят термофиксацию при 20°С.

Пример 5. Пленку из ПП с Р 0,9526 г/см, ПТР 2,36 г/10 мии получают в условиях, аналогичных примеру 2, но при температуре экструзии 230-240 С.

Первую стадию вытяжки проводят при 110°С до А. 4, вторую - при 13Q°C до Я, 12, третью - при 165°С до и 21. После каждой стадии вытяжки проводят термофиксацию при 20°С.

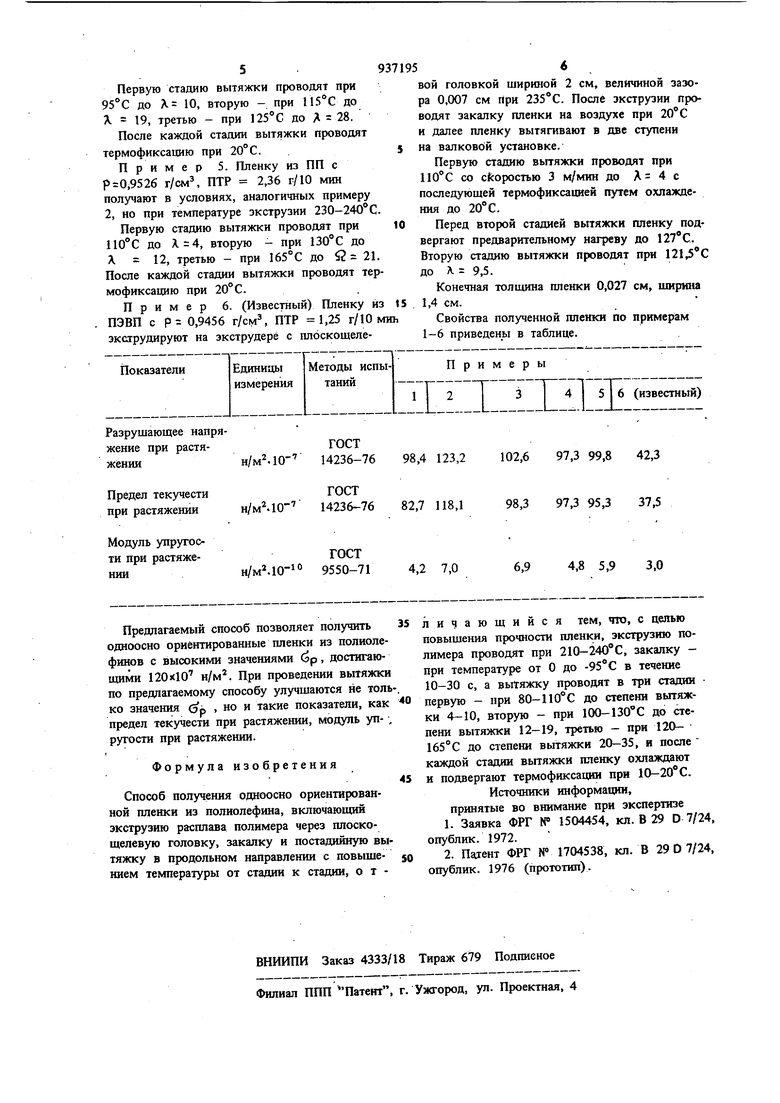

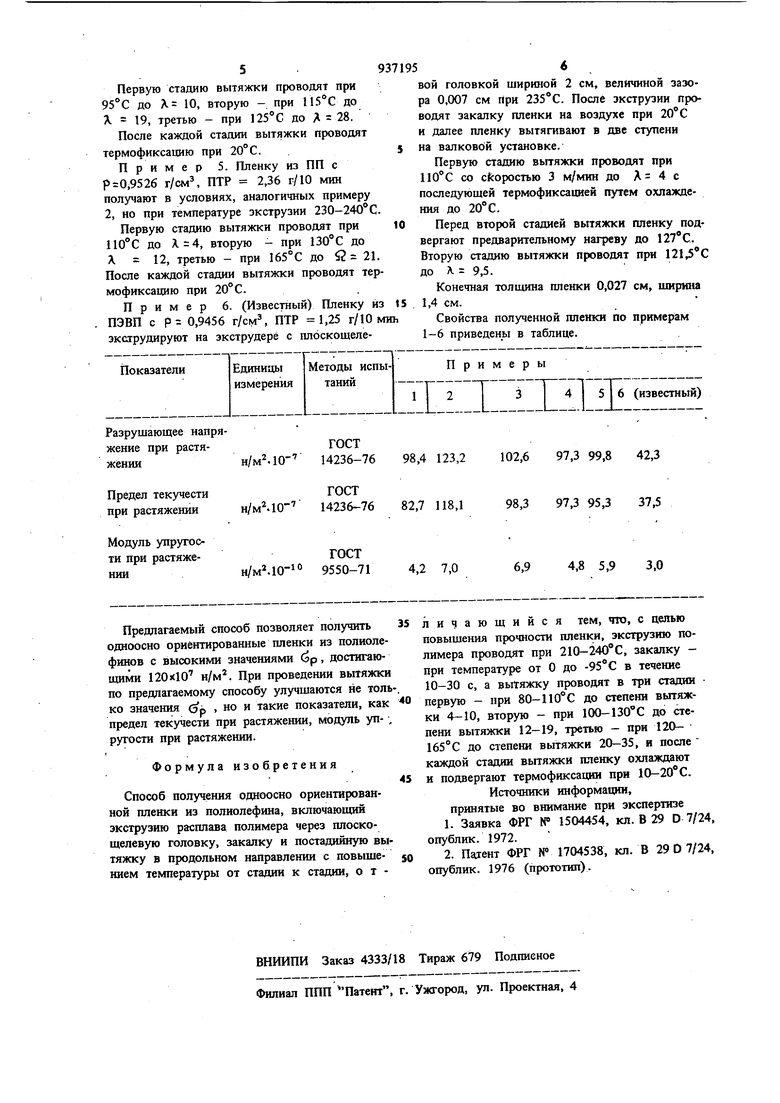

Пример 6. (Известный) Пленку из ПЭВП с р 0,9456 г/cм ПТР 1,25 г/10 м экструдируют на экструдерё с плоскощелеРазрушающее напряжение при растя-ГОСТ жёнии 14236-76 98,4 Предел текучести н/мМО- 14236-76 82,7 при растяжении Модуль упругости при растяжен/м 10-° 9550-71 нии Предлагаемый способ позволяет получить одиоосио ориентированные пленки из полиолефинов с высокими значениями (5р, достигающими 120x10 н/м. При проведении вытяжки по предлагаемому способу улучшаются не толь ко значения Сэр но и такие показатели, как предел текучести при растяжении, модуль уп- , ругости при растяжении. Формула изобретения Способ получения одноосио ориентированной пленки из полиолефина, включающий экструзию расплава полимера через плоскощелевую головку, закалку и постадийиую вытяжку в продольном направлении с повышением температуры от стадии к стадии, о т вой головкой шириной 2 см, величиной зазора 0,007 см При . После экструзии проводят закалку пленки иа воздухе при 20 С и далее пленку вытягивают в две ступени на валковой устаиовке.

Первую стадию вытяжки проводят при 110°С со скоростью 3 м/мин до А 4 с последующей термофиксацией путем охлаждения до 20°С.

Перед второй стадией вытяжки пленку подвергают предварительному иагреву до 127С. Вторую стадию вытяжки проводят при до А. 9,5.

Конечиая толидаиа плеики 0,027 см, ширина 1,4 см.

Свойства полученной плеики по примерам 1-6 приведены в таблице. 4,2 123,2 102,6 97,3 99,8 42,3 98,3 97,3 95,3 37,5 18,1 4,8 5,9 3,0 7,0 лишающийся тем, что, с целью повышения прочности пленки, экструзию полимера проводят при 210-240С, закалку - при температуре от О до -95° С в течение 10-30 с, а вытяжку проводят в три стадии первую - при 80-1 ЮС до степени вытяжки 4-10, вторую - при 100-130° С до степени вытяжки 12-19, третью - при 120165°С до степени вытяжки 20-35, и после каждой стадии вьггяжки пленку охлаждают и подвергают термофиксации при 10-20°С. Источники информации, принятые во внимание при экспертизе 1. Заявка ФРГ № 1504454, кл. В 29 D 7/24, опублик. 1972. 2. Патент ФРГ № 1704538, кл. В 29 D 7/24, опублик. 1976 (прототип).