Изобретение относится к машине, которая сконструирована для продольного гофрирования металлических листовых материалов в случае непрерывных полос или отдельных листов для строительных целей и тому подобного применения.

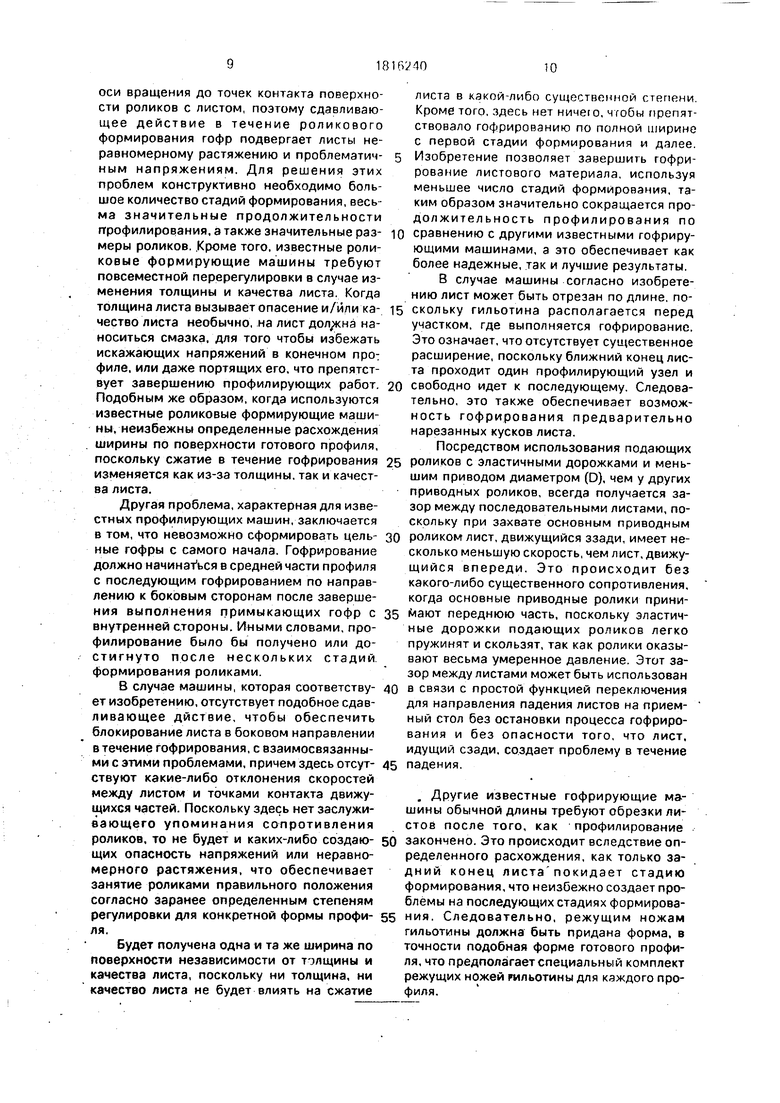

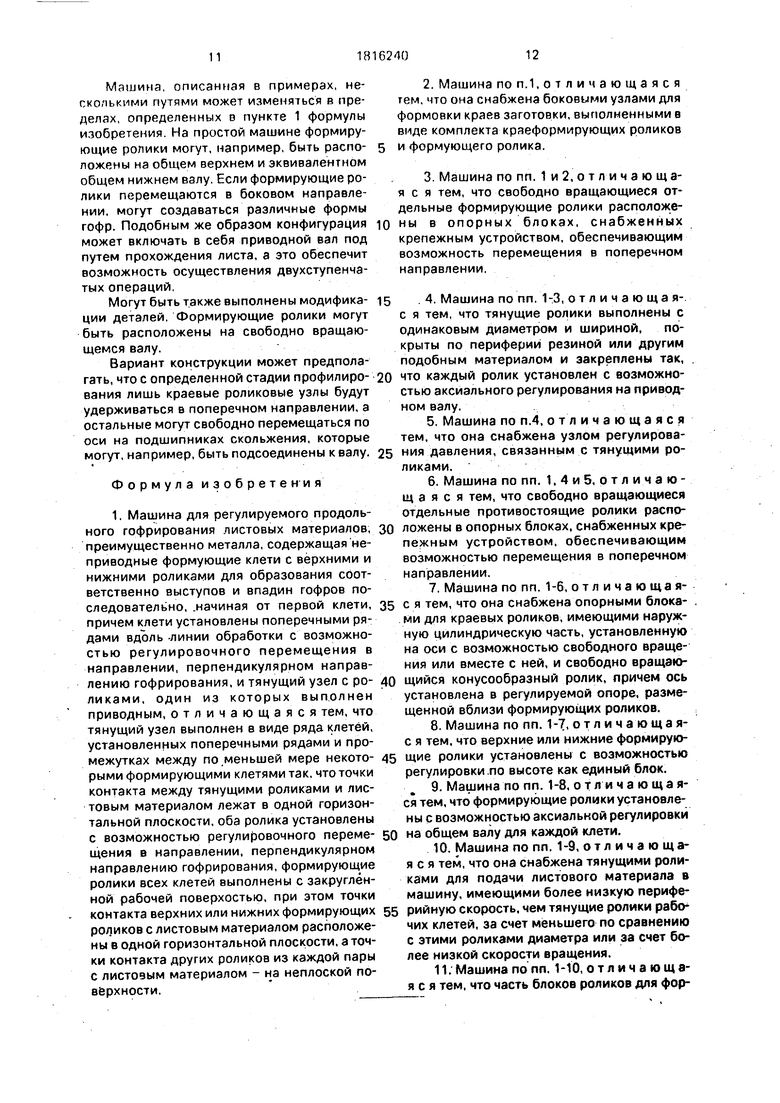

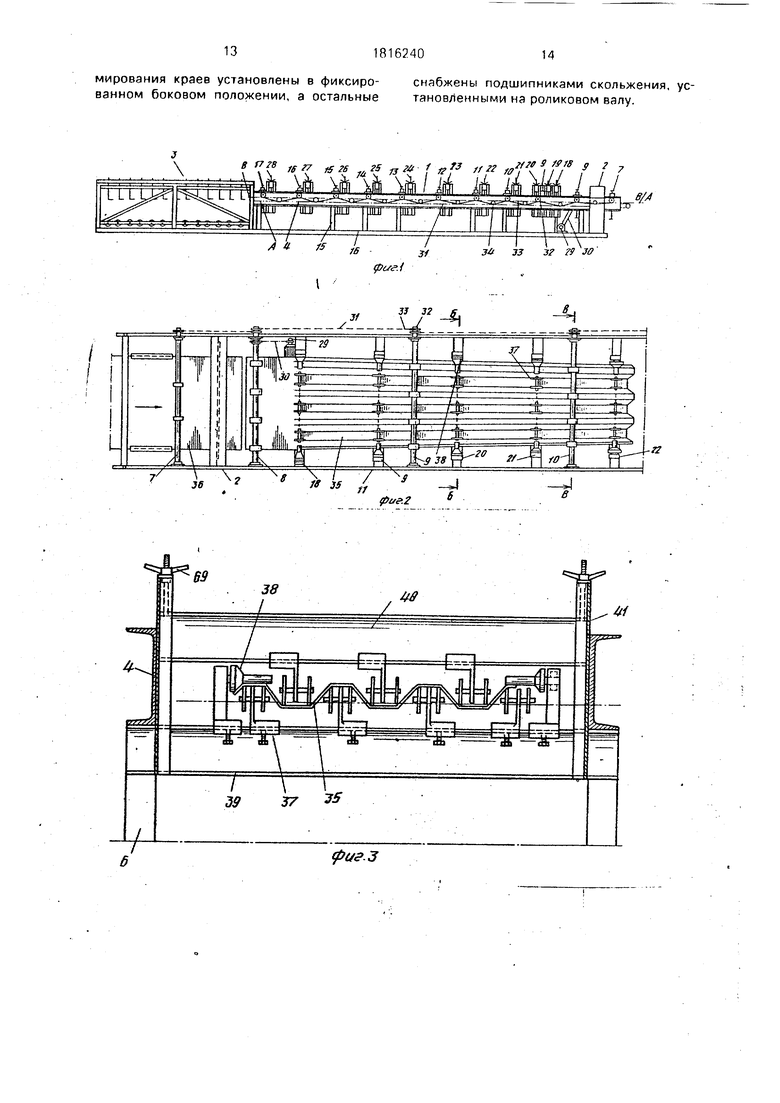

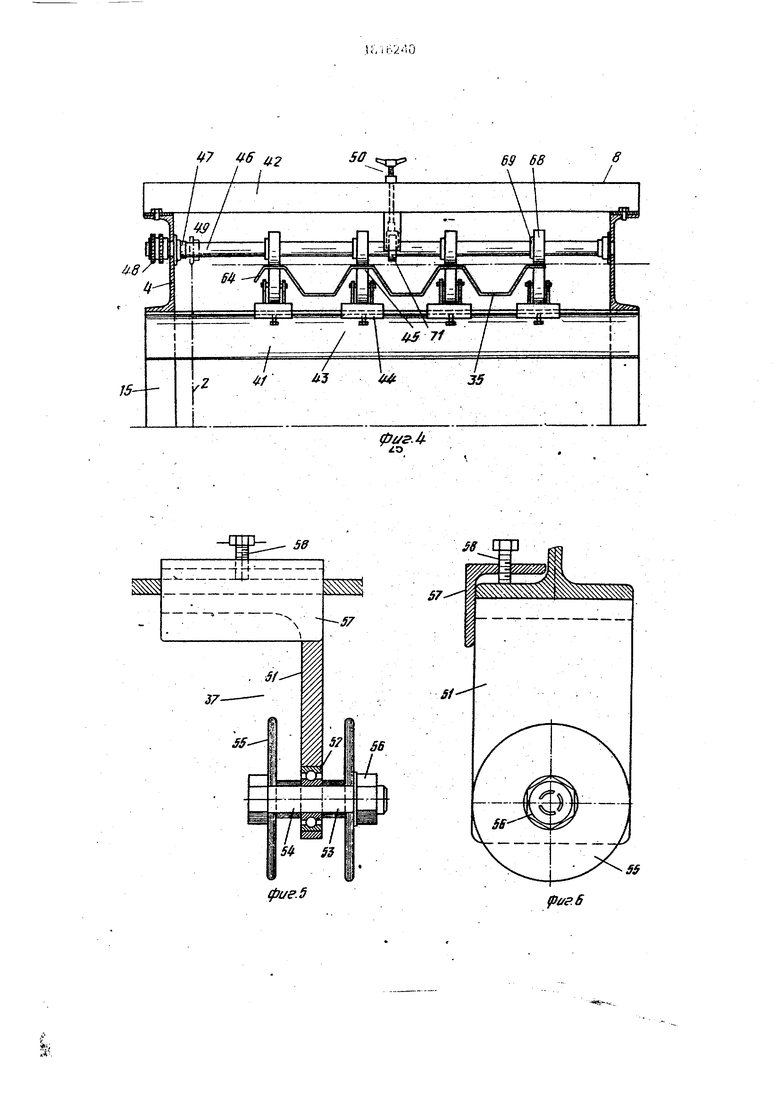

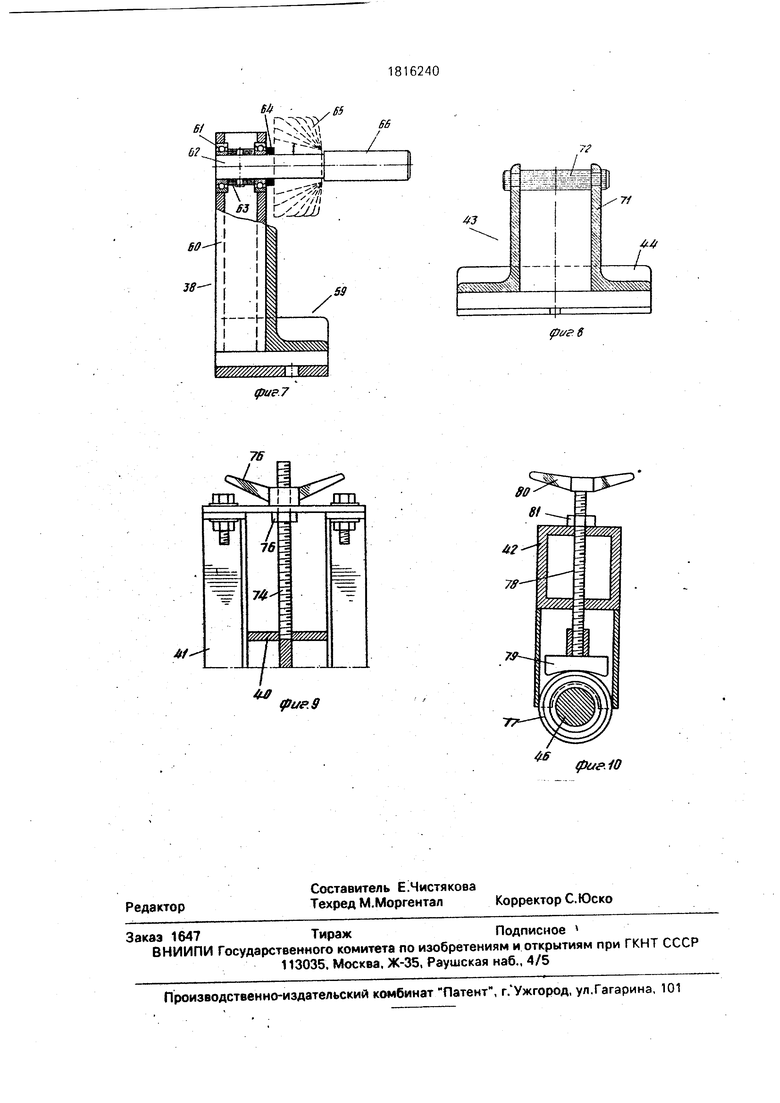

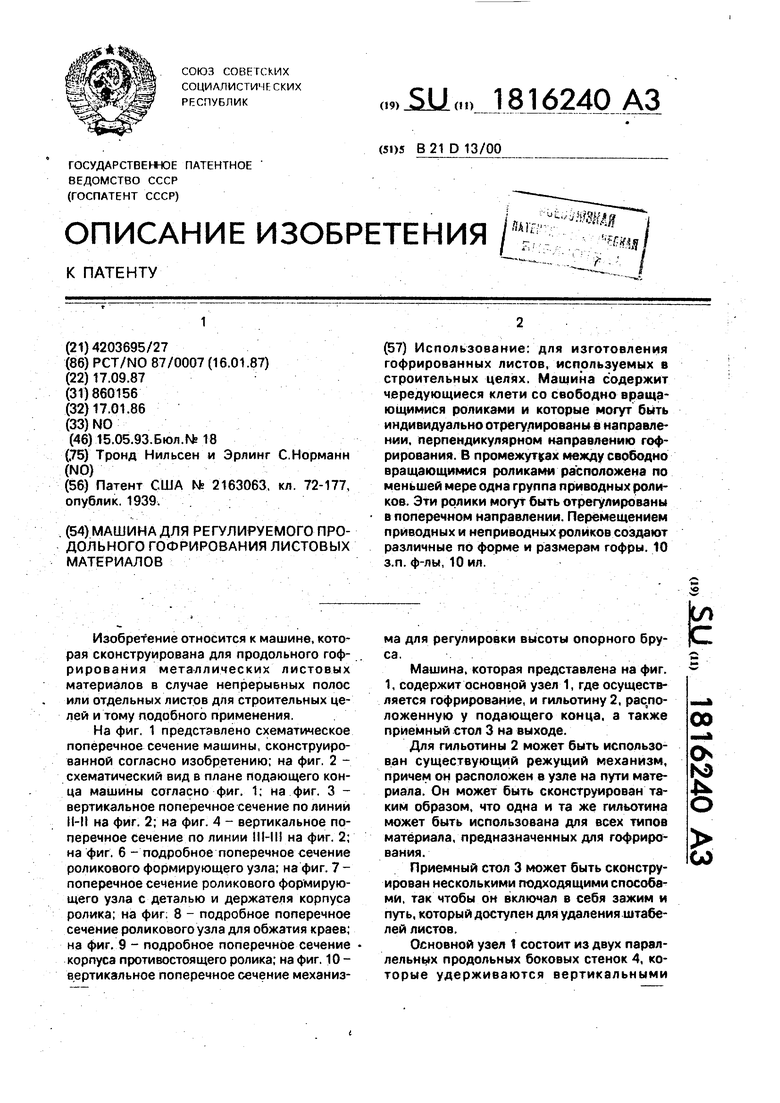

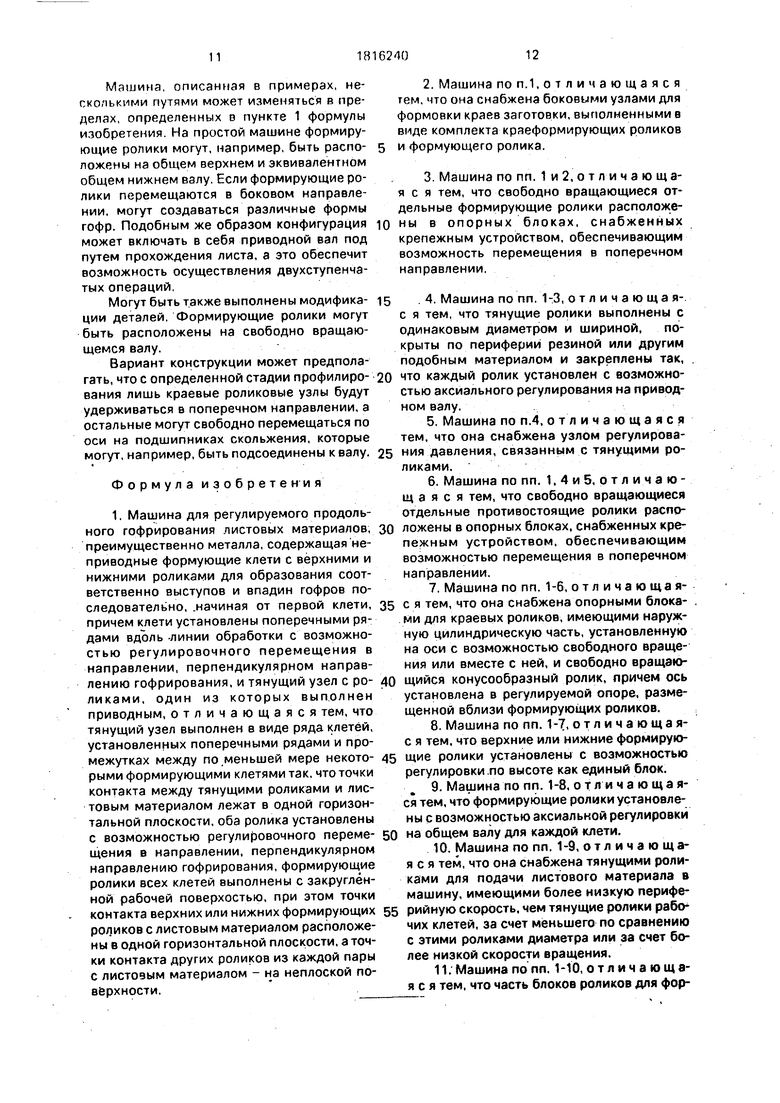

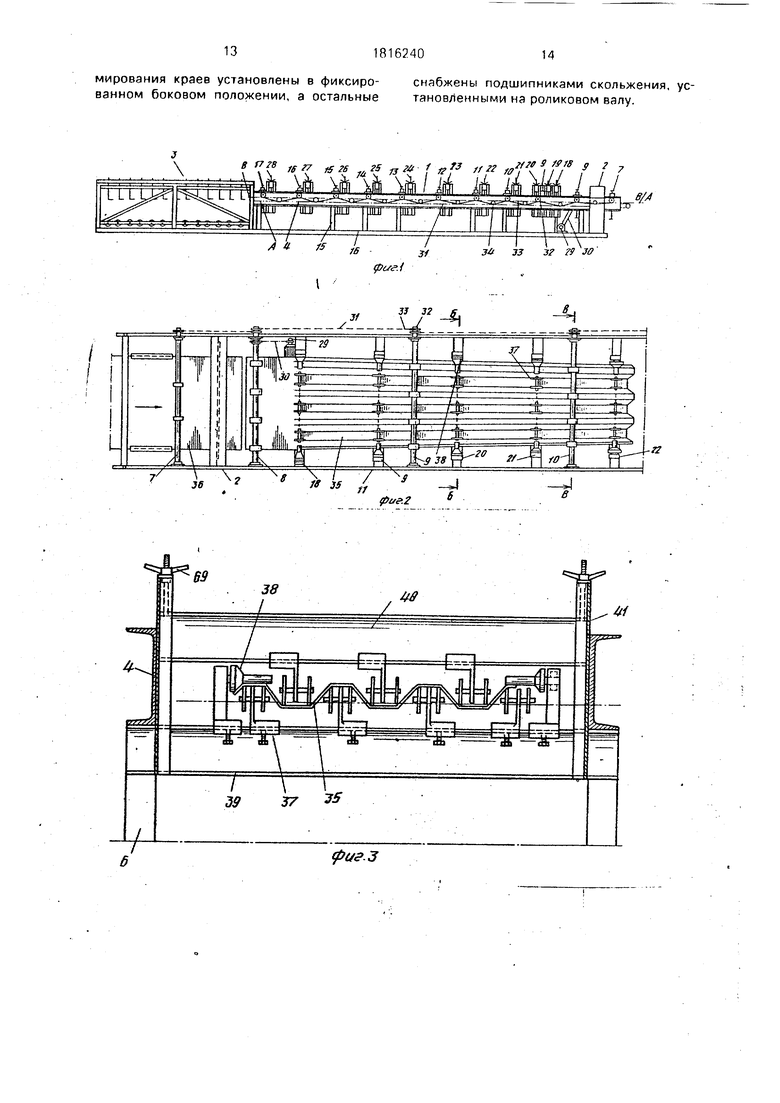

На фиг, 1 представлено схематическое поперечное сечение машины, сконструированной согласно изобретению; на фиг. 2 - схематический вид в плане подающего конца машины согласно фиг. 1; на фиг. 3 - вертикальное поперечное сечение по линий И-Н на фиг. 2; на фиг. 4 - вертикальное поперечное сечение по линии ill-Ill на фиг. 2; на фиг. 6 - подробное поперечное сечение роликового формирующего узла; на фиг. 7 - поперечное сечение роликового формирующего узла с деталью и держателя корпуса ролика; на фиг; 8 - подробное поперечное сечение роликового узла для обжатия краев; на фиг. 9 - подробное поперечное сечение корпуса противостоящего ролика; на фиг. 10 - вертикальное поперечное сечение механизма для регулировки высоты опорного бруса.

Машина, которая представлена на фиг. 1, содержит основной узел 1, где осуществляется гофрирование, и гильотину 2, расположенную у подающего конца, а также приемный стол 3 на выходе.

Для гильотины 2 может быть использован существующий режущий механизм, причем он расположен в узле на пути материала. Он может быть сконструирован таким образом, что одна и та же гильотина может быть использована для всех типов материала/предназначенных для гофрирования.

Приемный стол 3 может быть сконструирован несколькими подходящими способами, так чтобы он включал в себя зажим и путь, который доступен для удаления штабелей листов.

Основной узел 1 состоит из двух параллельных продольных боковых стенок 4, которые удерживаются вертикальными

у

Ј

00

Ск

кэ

&

w

опорами 5, прикрепленными к раме 6 основания

Основной узел 1 также включает в себя одиннадцать приводных узлов 7-17. Первый приеодйой узел 7 расположен у входного конца перед гильотиной 12. Основной узел 1 также включает в себя одиннадцать роликовых формирующих узлов 18-28. Первый роликовый узел расположен после двух приводных узлов 7-8. Роликовые формирующие узлы 18, 19 и 20, 21 расположены попарно, с приводным узлом 9 между ними. Другие роликовые формирующие узлы расположены вдоль боковых стенок 4 с приводными узлами между ними в указанном порядке.

Подробная конструкция роликовых узлов и приводных узлов будет очевидна из приведенного ниже описания. Приводной двигатель 29, показанный на рис. 1, приводит в движение цепь 30, которая, в свою очередь, приводит в движение приводной цепной узел 31, который подсоединен к приводному колесу 32 на каждом из приводных узлов 7, 8. Приводной цепной узел состоит из цепи 33, связывающей пару приводных узлов и натяжное колесо 34.

В сваливании листового материала у подающего конца есть преимущество, если имеется зазор между двумя последовательными листами, поэтому было бы полезно, если бы приводной узел действовал несколько медленнее, чем последующие, Это может быть выполнено путем использова- ния приводных роликов с несколько меньшими диаметрами, чем у приводных роликов, находящихся далее в машине.

Держатель роликов для листового материала (не показан) расположен у подающего конца.

На фиг. 2 представлен подающий конец основного узла 1 с гильотиной 2. Здесь показан кусок листового материала 35. проходящий через машину, а второй лист 36 подается после первого.

На фиг. 2 дано схематическое изобра- жение, где верхние части роликовых формирующих узлов и приводных узлов удалены, и которое показывает приводные роликовые узлы 37 и краевые роликовые узлы 38, и те и другие в роликовых формирующих уз- лах, и приводные ролики в приводных узлах. Более подробное описание этих компоне.н- тов будет дано ниже.

На фиг. 3 показано вертикальное поперечное сечение основного узла 1, представ- ляющее собой переднее сечение роликового формирующего узла 8 в течение гофрирования листа 35.

Каждый роликовый формирующий узел 8 содержит нижний опорный брус 39, который прикреплен к боковым стенкам и который удерживает нижнюю группу приводных роликовых узлов 37. Скользящий верхний опорный брус 40 расположен на внутренних боковых сторонах двух параллельных стоек 41, идущих вверх от их соответствующих боковых стенок 4. Этот опорный брус 40 может регулироваться как вверх, так и вниз способом, подробно описанным ниже. Брус 40 удерживает верхнюю группу роликовых узлов 37. С каждой боковой стороны находится краевой роликовый узел 38. Эти роликовые узлы ниже будут описаны более подробно.

На фиг. 4 представлено вертикальное поперечное сечение основного узла, представляющее собой переднее сечение приводного узла 7. Приводной узел 7 имеет нижний брус 41, подобный нижнему опорному брусу 39 на фиг. 3, и неподвижный верхний брус 42, который имеет болты, соединяющие его с верхним краем боковых стенок 4. Назначение верхнего бруса 42 разъяснено ниже.

Четыре противостоящих роликовых узла 43 прикреплены к нижнему брусу 41, причем каждый из них имеет держатель 44 корпуса, который должен быть прикреплен болтами к верхнему фланцу нижнего бруса 41, и противостоящий ролик 45. Более подробное описание противостоящих роликовых узлов дано ниже.

Приводной вал 46 расположен между двумя боковыми стенками 4 посредством надлежащего подшипника 47. Не говоря о колесе 48 двойкой цепи на приводном конце вала, также имеется цепное колесо 49 на приводном узле 8, которое соединено с приводной цепью от двигателя.

В середине верхнего бруса 42 имеется опорный узел 50, который будет подробно описа,; ниже.

На фиг. 5-6 показан роликовый узел 37, который сконструирован для гофрирования заготовок или листового материала. Каждый роликовый узел состоит из имеющего L-об- разную форму держателя 51 корпуса ролика с плечом, которое сконструировано для крепления по направлению к нижнему краю верхнего опорного бруса 40 на верхнем краю нижнего спорного бруса 39. На другом плече крепления ролика находится отверстие для шариковых подшипников 52 и ось 53, образованная в виде болта и гайки. С каждой стороны внутреннего кольца подшипников 52 находится промежуточная втулка 54, которая расположена между двумя формирующими роликами 55. Формирующий ролик 55 и промежуточные втулки 54 прижимаются к шариковым подшипникам

52 посредством одной из гаек 56 оси 53. Это позволяет формирующим роликам 55 свободно вращаться совместно с осью 53.

Формирующие ролики 55 сконструированы из листового материала толщиной, например, порядка двадцатой части диаметра. Ролики должны иметь закругленные края, Закругление роликов помогает обеспечить отчетливость складок, образованных на листовом материале 35. Роликовые узлы 37 будут иметь более широкое применение, если формирующие ролики 55 равномерно за- круглены. Держатель 57 имеет форму стального уголка с одной полкой, прикрепленной к боковой стороне держателя 51 корпуса ролика, и другой полкой, параллельной оси ролика и расположенной по направлению к центральной плоскости роликового узла, так что имеется зазор между ней и плечом держателя 51 корпуса ролика, которое направлено к опорной брусу.

Свободный конец держателя 57 имеет заранее нарезанную резьбу под болт 58 для крепежных целей.

Другие роликовые узлы могут рассматриваться как служащие, например, для формирования канавок. Здесь могут быть использованы свободно движущиеся формирующие ролики, которые расположены напротив противостоящих роликов описанным выше способом. Было бы выгодно, если бы такие узлы были сконструированы по возможности подобными другим роликовым узлам.

На рис. 7 показан пример краевого роликового узла 38. Он установлен на основании 59, которое подобно держателю 57 с приводным роликовым узлом 37. От основания 59 вверх выступает опорная стойка 60, причем здесь может быть использована квадратная труба. На выступающем свободном конце опорной стойки 60 с каждой из боковых сторон расположены два шариковых подшипника 61 для удержания вала 62 с блокирующей втулкой 63, вставленной между шариковыми подшипниками. На внутренней части вала 62 с возможным использованием промежуточного шарикового подшипника 64 имеется конусный ролик 65 для формирования скошенных краев. Из конусного ролика 65 выступает цилиндрический палец 66 вала.

Краевой роликовый узел 38 будет располагаться по соседству с верхним или нижним роликовым узлом 37, так что два формирующих ролика 55 прижимают листо- вой материал по направлению к пальцу 66 вала для обеспечения того, что у края листового материала посредством конусных роликов 65 выполнялся скошенный борт.

Если используются ролики с рэзличны- м угловым шагом, а краевой роликовый узел 38 регулируется в поперечном направлении, может быть выполнен различный 5 скошенный борт 67.

Пример приводного узла 8 приведен на рис. 4. Приводной вал 46 приводит в движение четыре приводных ролика 68, которые зафиксированы на своем месте и гарантиро0 ваны от вращения и осевого перемещения посредством запирающих гаек 69. Эти приводные ролики могут перемещаться вдоль приводного вала 46 для перерегулировки машины на другую форму профилей.

5 На фиг. 9 дано подробное изображение противостоящих роликовых узлов 43. Каждый роликовый узел имеет основание или держатель 44 корпуса, который подобен держателю 57 на рис. 5. Противостоящий ро0 ликовый узел 43 может быть прикреплен к верхнему краю нижнего бруса 41 посредством болтов 70.

Параллельные опорные плечи 71 выступают вверх из установочного держателя 44

5 с валом 72 ролика между ними, который расположен надлежащим образом посредством раздвоенного отверстия в верхней части каждого опорного плеча. Вал 72 приводит в движение противостоящий ро0 лик 45.

Приводные ролики 68 и противостоящие ролики 45 предпочтительнр должны иметь эластичные дорожки для повышения сцепления с листовым материалом и обес5 печения большей возможности изменения толщины листа без предьявления требований в отношении регулировки. Оптимальные результаты будут получено тогда, когда приводные ролики и противостоящие роли0 ки идентичны по диаметру и ширине и имеют один и тот же материал дорожки.

На фиг, 10 показано сечение регулировочного .узла для верхнего опорного бруса 40 согласно рис. 3. Две стойки 41 образуют

5 канавку для верхнего опорного бруса 40 с целью вдвижения. Верхний опорный брус 40 удерживается в надлежащем месте посредством имеющего резьбовую нарезку болта 73, который вводится через соедини0 тельную пластину 74 в верхней части двух опорных стоек 41. Болт с резьбой может вывинчиваться и ввинчиваться посредством регулировочной гайки 75 над соединительной пластиной 74 и стопорной гайкой 76 под

5 ней.

На фиг. 10 показана деталь опорного узла 50. Приводной вал 46 имеет прикрепленный к нему подшипник 77. Над ним находится имеющий резьбовую нарезку болт 78 с нажимным утолщением 79. Болт 78 с

резьбой вставляется через верхний брус 42. Болт 78 имеет рукоять 80 и стопорную гайку 81. Этот механизм обеспечивает удержание приводного вала 46 и предотвращает его изгиб, пбзволяя сконструировать его с не- большим диаметром. Кроме того, давление прижатия может быть отрегулировано в зависимости от качества материала.

Далее будет описано функционирование машины со ссылкой на существующие гофрирующие машины,

Машины, которые согласно изобретению могут быть свободно отрегулированы в отношении высоты и ширины профиля, формы профиля, числа гофр, формы краев и т.д., используют простое, стандартное оборудование. Машины, которые согласуются с изобретением, также могут быть использованы для образования различных типов профилей и высот профиля, даже профилей с раз- личными высотами гофр при одной и той же формы профиля. Это достигается путем перемещения формирующих роликов в поперечном направлении и.ли-заменой их предварительно отрегулированными в по- перечном направлении формирующими роликовыми узлами, при этом будет иметь место дополнительная простая регулировка по высоте верхнего и/или нижнего роликовых узлов в зависимости от способа конст- руирования.

Оба случая относятся к неизменному базису или степени регулировки, которая может быть вычислена для конкретной формы профиля. ,

Также можно выполнить незначительные регулировки высоты профиля и ширины модуля основных гофр и, если необходимо, ашрина гофрирования тоже может быть отрегулирована. Таким образом, любой конк- ратный профиль с надлежащим числом гофр может быть приспособлен к произвольной ширине имеющегося в наличии листового материала.

Ни один из этих отличительных призна- ков не имеется у существующих машин для гофрирования тонких листов, которые требуют использования полного комплекта специально сконструированных формирующих роликов для каждого нового профиля.

Кроме того, машина, соответствующая изобретению, имеет фиксированную настройку для одного профиля независимо от толщины и качества листового материала. Для существующих гофрирующих машин относительно небольшие изменения толщины и качества листового материала требуют кропотливых и требующих затрат времени регулировок каждой пары,формирующих роликов.

Предпочтительным способом конструирования был бы такой, когда профилирующие ролики имели идентичные форму и размеры, например, с диаметром роликов лишь 5-25 мм независимо от размера профиля и высоты гофр. Тот же самый критерий применим к необязательно подвижным специальным узлам для различных средств придания формы краям профиля, все из которых идентичны в случае предпочтительного способа конструирования, за исключением изменения угловых шагов конусных роликов 65 для придания формы скошенным краям,

Движущиеся части, находящиеся в непосредственном контакте с листом, имеют ту же скорость в направлении движения листа в точках контакта, что и реальная скорость движения листа. Кроме того, они имеют незначительную массу и сопротивление прокатке по сравнению с соответствующими движущимися частями известных роликовых формирующих машин. Это приводит к весьма простому, недорогостоящему типу приводного устройства для машины, а также требует двигатель невысокой мощности. При обычных толщинах листа примерно до 1,2 мм и обычном качестве листового материала из стали или алюминия, безотносительно типа профиля и высот гофр, будет достаточно иметь диаметр приводного вала порядка 50 мм и сдвоенную приводную цепь 3/4 или эквивалентную ей для приводного соединения между двигателем и основным приводным валом. Диаметр вспомогательных приводных валов сдвоенного или одинарного типа будет составлять соответственно 30 или 50 мм либо с одинарной, либо со сдвоенной цепью 3/4 для внутреннего соединения.

Кроме того, достаточна мощность двигателя порядка 3 КВТ даже при наивысшей практической скорости профилирования (примерно 20 м/мин) независимо от размера и типа профиля. Устройство для плавного пуска и плавной остановки излишне.

Все это отличается от любых известных роликовых формирующих машин, которые действуют с большим числом тонн движущихся частей, требуют значительных КВт мощности двигателя, а также сложных вспомогательных устройств как для плавного пуска, так и для плавной остановки. Кроме того, формирующие ролики имеют точки контакта с листом, где приводные скорости слегка .отклоняются от скорости листа. Это происходит вследствие того, что форма формирующих роликов соответствует профилю, что предполагает изменение расстояния от

9181И40 10

оси вращения до точек контакта поверхно- листа в какой-либо существенной степени. сти роликов с листом, поэтому сдавливаю- Кроме того, здесь нет ничего, чтобы препят- щее действие в течение роликового ствовало гофрированию по полной ширине формирования гофр подвергает листы не- с первой стадии формирования и далее. равномерному растяжению и проблематич- 5 Изобретение позволяет завершить гофри- ным напряжениям. Для решения этих рование листового материала, используя проблем конструктивно необходимо боль- меньшее число стадий формирования, та- шое количество стадий формирования, весь- ким образом значительно сокращается про- ма значительные продолжительности должительность профилирования по профилирования, а также значительные раз- ю сравнению с другими известными гофриру- меры роликов. .Кроме того, известные роли- ющими машинами, а это обеспечивает как ковые формирующие машины требуют более надежные, так и лучшие результаты, повсеместной перерегулировки в случае из-В случае машины согласно изобрете- менения толщины и качества листа. Когда нию лист может быть отрезан по длине, по- толщина листа вызывает опасение и/или ка- 15 скольку гильотина располагается перед чество листа необычно, на лист должна на- участком, где выполняется гофрирование. носиться смазка, для того чтобы избежать Это означает, что отсутствует существенное искажающих напряжений в конечном про: расширение, поскольку ближний конец лис- филе, или даже портящих его, что препятст- та проходит один профилирующий узел и вует завершению профилирующих работ. 20 свободно идет к последующему. Следова- Подобным же образом, когда используются тельно, это также обеспечивает возмож- известные роликовые формирующие маши- ность гофрирования предварительно ны, неизбежны определенные расхождения нарезанных кусков листа, ширины по поверхности готового профиля, Посредством использования подающих поскольку сжатие в течение гофрирования 25 роликов с эластичными дорожками и мень- изменяется как из-за толщины, так и качест- шим приводом диаметром (D), чем у других ва листа. приводных роликов, всегда получается заДругая проблема, характерная для изве- зор между последовательными листами, постных профилирующих машин, заключается скольку при захвате основным приводным в том, что невозможно сформировать цель- 30 роликом лист, движущийся ззади, имеет не- ные гофры с самого начала. Гофрирование сколько меньшую скорость, чем лист, движу- должно начинаться в средней части профиля щийся впереди. Это происходит без с последующим гофрированием по направ- какого-либо существенного сопротивления, лению к боковым сторонам после заверше- когда основные приводные ролики прини- ния выполнения примыкающих гофр с 35 мают переднюю часть, поскольку эластич- внутренней стороны. Иными словами, про- ные дорожки подающих роликов легко филирование было бы получено или до- пружинят и скользят, так как ролики оказы- стигнуто после нескольких стадий вают весьма умеренное давление. Этот за- формирования роликами,зор между листами может быть использован

В случае машины, которая соответству- 40 в связи с простой функцией переключения ет изобретению, отсутствует подобное сдав- для направления падения листов на прием- ливающее дйствие, чтобы обеспечить ный стол без остановки процесса гофриро- блокирование листа в боковом направлении вания и без опасности того, что лист, в течение гофрирования, с взаимосвязанны- идущий сзади, создает проблему в течение ми с этими проблемами, причем здесь отсут- 45 падения. ствуют какие-либо отклонения скоростей

между листом и точками контакта движу-. Другие известные гофрирующие ма- щихся частей. Поскольку здесь нет заслужи- шины обычной длины требуют обрезки ли- вающего упоминания сопротивления стой после того, как профилирование роликов, то не будет и каких-либо создаю- 50 закончено. Это происходит вследствие оп- щих опасность напряжений или неравно- ределенного расхождения, как только за- мерного растяжения, что обеспечивает дний конец листа покидает стадию занятие роликами правильного положения формирования, что неизбежно создает про- согласно заранее определенным степеням блёмы на последующих стадиях формирова- регулировки для конкретной формы профи- 55 ния. Следовательно, режущим ножам ля, гильотины должна быть придана форма, в

Будет получена одна и та же ширина по точности подобная форме готового профи- поверхности независимости от толщины и ля, что предполагает специальный комплект качества листа, поскольку ни толщина, ни режущих ножей РИЛЬОТИНЫ для каждого про- качество листа не будет влиять на сжатие филя.

111816240 12

Машина, описанная в примерах, не-2. Машина по п. 1. о т л и ч а ю щ а я с я сколькими путями может изменяться в пре- тем. что она снабжена боковыми узлами для делах, определенных о пункте 1 формулы формовки краев заготовки, выполненными в изобретения. На простой машине формиру- виде комплекта крзеформирующих роликов ющие ролики могут, например, быть распо- 5 и формующего ролика, ложены на общем верхнем и эквивалентном

общем нижнем валу. Если формирующие ро- , 3. Машина по пп. 1 и 2, о т л и ч а ю ща- лики перемещаются в боковом направле- я с я тем, что свободно вращающиеся от- нии, могут создаваться различные формы дельные формирующие ролики расположе- гофр. Подобным же образом конфигурация ю ны в опорных блоках, снабженных может включать в себя приводной вал под крепежным устройством, обеспечивающим путем прохождения листа, а это обеспечит возможность перемещения в поперечном возможность осуществления двухступенча- направлении, тых операций,

Могут быть также выполнены модифика- 15 . 4. Машина по пп, 1-3, отличающая-, ции деталей. Формирующие ролики могут с я тем, что тянущие ролики выполнены с быть расположены на свободно вращаю- одинаковым диаметром и шириной, по- щемся валу.крыты по периферии резиной или другим

Вариант конструкции может предпола- подобным материалом и закреплены так, гать, что с определенной стадии профилиро- 20 что каждый ролик установлен с возможно- вания лишь краевые роликовые узлы будут стью аксиального регулирования на привод- удерживаться в поперечном направлении, а ном валу.

остальные могут свободно перемещаться по5, Машина по п.4, отличающаяся оси на подшипниках скольжения, которые тем, что она снабжена узлом регулирова- могут, например, быть подсоединены к валу. 25 ния давления, связанным с тянущими роликами.

Формула изобретения6. Машина по пп. 1. 4 и 5, о т л и ч а ю щ а я с я тем, что свободно вращающиеся

1. Машина для регулируемого продоль- отдельные противостоящие ролики распо- ного гофрирования листовых материалов, 30 ложены в опорных блоках, снабженных кре- преимущественно металла, содержащая не- пежным устройством, обеспечивающим приводные формующие клети с верхними и возможностью перемещения в поперечном нижними роликами для образования соот- направлении.

ветственно выступов и впадин гофров по-7. Машина по пп. 1-6, от л и ч а ю ща я- следовательно, .начиная от первой клети, 35 с я тем, что она снабжена опорными блока- причем клети установлены поперечными ря- ми для краевых роликов, имеющими наруж- дами вдоль-линии обработки с возможно- ную цилиндрическую часть, установленную стью регулировочного перемещения в на оси с возможностью свободного враще- направлении, перпендикулярном нэп pas- ния или вместе с ней, и свободно вращаю- лению гофрирования, и тянущий узел с ро- 40 щийся конусообразный ролик, причем ось ликами, один из которых выполнен установлена в регулируемой опоре, разме- приводным, отличающаяся тем, что щенной вблизи формирующих роликов. тянущий узел выполнен в виде ряда клетей, 8. Машина по пп. 1-7, отличающая- установленных поперечными рядами и про- с я тем, что верхние или нижние формирую- межутках между по .меньшей мере некото- 45 Щие ролики установлены с возможностью рыми формирующими клетями так, что точки регулировки .по высоте как единый блок. контакта между тянущими роликами и лис- ж 9. Машина по пп. 1-8, отличающая- товым материалом лежат в одной горизон- ся тем, что формирующие ролики установле- тальной плоскости, оба ролика установлены ны с возможностью аксиальной регулировки с возможностью регулировочного переме- 50 на общем валу для каждой клети, щения в направлении, перпендикулярном 10. Машина по пп. 1-9, от л и ч а ю ща- направлению гофрирования, формирующие я с я тем, что она снабжена тянущими роли- ролики всех клетей выполнены с закруглён- ками для подачи листового материала в ной рабочей поверхостью, при этом точки машину, имеющими более низкую перифе- контакта верхних или нижних формирующих 55 рийную скорость, чем тянущие ролики рабо- роликов с листовым материалом расположе- чих клетей, за счет меньшего по сравнению ны в одной горизонтальной плоскости, а точ- с этими роликами диаметра или за счет боки контакта других роликов из каждой пары лее низкой скорости вращения, с листовым материалом - на неплоской по- 11. Машина попп. 1-10, отличающа- вёрхности. я с я тем, что часть блоков роликов для формирования краев установлены в фиксиро- снабжены подшипниками скольжения, ус- ванном боковом положении, а остальные тановленными на роликовом валу.

.n

Ф /В

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО С ПОКРЫТИЯМИ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105624C1 |

| УСТРОЙСТВО ДЛЯ СКЛАДЫВАНИЯ ЛИСТОВ | 2001 |

|

RU2186688C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ТРАПЕЦИЕВИДНЫМИ ГОФРАМИ И ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105625C1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2148455C1 |

| ПРИВОД ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2244604C1 |

Использование: для изготовления гофрированных листов, используемых в строительных целях. Машина содержит чередующиеся клети со свободно вращающимися роликами и которые могут быть индивидуально отрегулированы е направлении, перпендикулярном направлению гофрирования. В промежутках между свободно вращающимися роликами расположена по меньшей мере одна группа приводных роликов. Эти ролики могут быть отрегулированы в поперечном направлении. Перемещением приводных и неприводных роликов создают различные по форме и размерам гофры. 10 з.п. ф-лы, 10 ил.

60- 384-4

--

| СПОСОБ УДОБРЕНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 1998 |

|

RU2163063C2 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| . | |||

Авторы

Даты

1993-05-15—Публикация

1987-09-17—Подача