Изобретение относится к области автосервиса и может быть использовано на станциях технического обслуживания легковых автомобилей и авторемонтных заводах.

Известен стенд для правки дисков колес легковых автомобилей (см. Паспорт стенда Р184М, - прототип прилагается), содержащий каркас, привод ведущего ролика, ведущий ролик, каретку для установки исправляемого диска и нажимное устройство для подвода и прижатия раскатных роликов.

Недостатками этого стенда являются: консольное закрепление исправляемого диска на валу каретки, в результате чего создается неэффективная схема передачи усилий, развиваемых в процессе исправления дефектов диска, на каркас и, как следствие этого, необходимость создания металлоемкого нетехнологичного, громоздкого устройства - каретки. Сложна система перестройки ведущего ролика на обкатку дисков различной ширины и нажимного устройства для прижатия раскатных роликов, требующая установки различных вставок в ведущие ролики и кронштейнов в систему подвода и прижатия раскатных роликов.

Задача изобретения - упрощение конструкции стенда, создание более технологичных и менее металлоемких устройств, а также повышение удобства при его эксплуатации.

Для решения данной задачи предложен стенд для правки дисков колес легковых автомобилей, в котором приводной ролик выполнен из двух одинаковых частей. Одна часть ролика закреплена в одной из опор приводного вала, а вторая - на валу, который вместе со второй опорой перемещается в осевом направлении. При этом вал проходит через ступицу червячного колеса первой опоры, через которую передается вращение ведущему ролику. Исправляемый диск крепится на конусе цилиндрической оправки, которая установлена на двух опорах, размещенных на направляющих. Направляющие при перемещении в радиальном (по отношению к ведущему ролику) направлении обеспечивают прижатие исправляемого диска к ведущему ролику с первоначальным небольшим усилием, регламентируемым оператором. Это положение диска фиксируется относительно ведущего ролика с помощью замкового устройства. В осевом направлении диск фиксируется двумя половинами ведущего ролика, настроенными по размеру исправляемого диска. Однако для большей определенности в пространстве при его вращении диск поджимается дополнительным раскатным роликом, смонтированным на одной из направляющих.

Такое сочетание предлагаемых устройств позволяет получить новый технический результат. Он заключается в том, что усилия, создаваемые раскатными роликами на наружных кромках диска, через реакции опор, находящихся рядом с кромками диска, передаются на каркас. Рациональная схема действия активных сил и реакций способствует сокращению времени исправления диска. Дополнительный раскатной ролик, установленный на одной из направляющих, в которых вращается технологическая оправка с зафиксированным на ней диском, предотвращает ее вращение с торцевым биением диска ("восьмерка"), если таковое является неисправностью диска.

Удобство обслуживания стенда достигается простотой настройки ведущего ролика на нужный размер диска по ширине, простотой установки исправляемого диска и обеспечения необходимой точности вращения его при исправлении, а также задание усилия прижатия раскатных роликов путем механической подачи их от вала ведущего ролика через коническую и винтовую передачи.

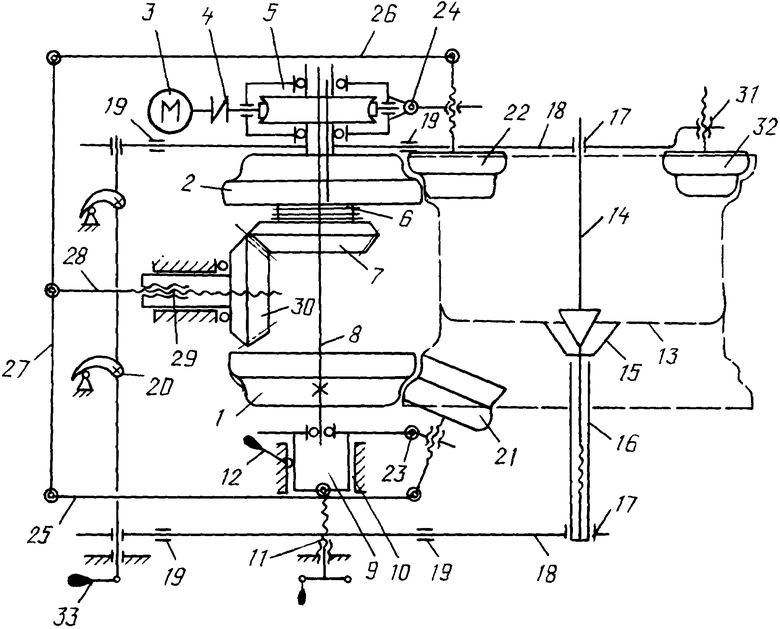

На чертеже представлена кинематическая схема предлагаемого стенда.

Основу стенда составляет ведущий ролик, который выполнен из двух симметричных частей 1 и 2, профиль которых соответствует профилю кромок дисков легковых автомобилей. Привод ведущего ролика осуществляется от электродвигателя 3, соединенного муфтой 4 с червячным редуктором 5. На ступице червячного колеса установлена одна из половин 2 ведущего ролика, электромагнитная муфта 6 и коническое колесо 7. Ступица червячного колеса имеет шлицевое отверстие, через которое проходит вал 8, второй конец которого установлен на подшипнике в подвижной опоре 9. Опора перемещается в направляющих 10 с помощью винтовой передачи 11 и может быть зажата после перемещения зажимом 12. Исправляемый диск 13 устанавливают центральным отверстием на конус цилиндрической оправки 14, зажимают через фланец 15 специальной гайкой 16. Оправка 14 установлена в двух подшипниках скольжения 17 (в дальнейшем в них вращается), которые размещены на направляющих 18. Каждая из направляющих перемещается в двух опорах скольжения 19, причем эти направляющие связаны между собой замковым устройством 20. Прижатие диска в процессе исправления осуществляется раскатными роликами 21 и 22 при повороте их вокруг осей 23 и 24 при нажатии на концы их валов через тяги 25 и 26, балансир 27 при помощи винта 28, перемещение которого осуществляется при вращении гайки 29 вместе с коническим колесом 30, находящимся в зацеплении с колесом 7. На одной из направляющих 18 в винтовой регулируемой опоре 31 смонтирован дополнительный раскатной ролик 32.

Стенд работает следующим образом. На конус технологической оправки 14 центральным отверстием устанавливают и центрируют исправляемый диск. Со стороны резьбы устанавливают фланец 15 и прижимают гайкой 16, имеющей цилиндрическую поверхность диаметром, как и оправка. Оправку вставляют в подшипники скольжения 17 (опора на задней направляющей) и вставляют в полуподшипник 17 на передней направляющей. Дополнительный раскатной ролик 32 в регулируемой винтовой опоре 31 подводят так, чтобы он своей профильной поверхностью без усилия касался наружной кромки исправляемого диска.

Ведущий ролик должен быть настроен на определенную ширину диска. Для этого освобождают зажим 12 и винтом 11 в направляющих 10 перемещают подвижную опору 9 вместе с валом 8 и установленной на нем ведущим роликом 1 и осью 23 поворота раскатного ролика 21. Перемещение контролируют по размерной линейке (на схеме не показана). Шлицевая часть вала 8 при этом перемещается в шлицевом отверстии червячного колеса. После настройки ведущего ролика на размер диска по ширине (расстояние между подвижной в осевом направлении частью 1 и неподвижной частью 2 ведущего ролика) подвижная опора 9 в направляющих 10 фиксируется зажимом 12. Можно приступать к исправлению диска. Включают вращение ведущего ролика. Затем нажатием рукой на установленный диск 13 перемещают влево круглые направляющие 18 с замковым устройством 20, подшипниками скольжения 17 и технологической оправкой 14 до касания диском поверхности ведущего ролика. Рукояткой 33 поворачивают замковое устройство 20, при этом через направляющие 18 и оправку 14 обеспечивается определенное усилие прижатие диска к обеим половинам ведущего ролика.

Нажатием кнопки "Подача" (на схеме не показана) включается электромагнитная муфта 6 и вращение от конического колеса 7 передается колесу 30, которое вращает гайку 29, при этом винт 28 перемещается вправо, нажимая через балансир 27, тяги 25 и 26 на концы валов раскатных роликов 21 и 22. Ролики, поворачиваясь вокруг осей 23 и 24, нажимают на внутреннюю поверхность кромок диска, обеспечивая исправление дефектов этих поверхностей при вращении диска половинами ведущего ролика.

Возможное торцевое биение наружных кромок диска относительно его оси (так называемая "восьмерка") исправляется в процессе обкатки диска плавной подачей дополнительного раскатного ролика 32 в осевом направлении за счет перемещения его вала в винтовой опоре 31, размещенной в направляющей 18. Исправление дефектов диска контролируется визуально. Для большей объективности контроль можно осуществить индикаторным устройством, которое должно быть установлено на каретке рядом с роликом 32.

По завершении обкатки нажатием кнопки "отвод" включается обратное вращение ведущего ролика 1-2, конических колес 7 и 30, гайки 29. Винт 28 перемещается влево и через балансир 27, тяги 25 и 26 поворачивает раскатные ролики 21 и 22, выводя их из соприкосновения с внутренними поверхностями кромок диска. Оператор освобождает замок 20 и рукой за оправку 14 отводит диск 13 от ведущего ролика. Оправку вместе с диском вынимают из опор 17. Можно снять исправленный диск и установить новый для исправления. Стенд готов к повторению цикла.

Предлагаемый стенд благодаря рациональной схеме передачи усилий и движений позволяет улучшить в 2 раза технологические возможности, снизить металлоемкость в 2,5 раза и трудоемкость изготовления в 3 раза. Одновременно исключена ручная подача раскатных роликов и повышено удобство при перестройке стенда на исправление другого типоразмера диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2524513C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| ПОДКАТНОЙ АВТОМОБИЛЬНЫЙ ПОДЪЕМНИК (ВАРИАНТЫ) | 2023 |

|

RU2804714C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОРРЕКЦИИ ХАРАКТЕРИСТИКИ ОДНОРОДНОЙ ТОЛЩИНЫ ШИНЫ | 1993 |

|

RU2112653C1 |

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2003 |

|

RU2236924C1 |

| Учебный стенд-тренажер газораспределительного механизма двигателя внутреннего сгорания | 2017 |

|

RU2692315C1 |

| КРЕПЛЕНИЕ МОДУЛЯ НА АВТОМОБИЛЬ И УНИВЕРСАЛЬНЫЙ ГУСЕНИЧНЫЙ МОДУЛЬ С ЭТИМ КРЕПЛЕНИЕМ | 2019 |

|

RU2694993C1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ СИЛОВЫХ УСТАНОВОК ТРАНСПОРТНЫХ СРЕДСТВ | 2006 |

|

RU2330257C1 |

| Устройство для регулировки выжимных подшипников | 2021 |

|

RU2776631C1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

Изобретение относится к области автосервиса и может быть использовано на станциях технического обслуживания легковых автомобилей и авторемонтных заводах. Стенд содержит каркас, ведущий ролик с приводом и раскатные ролики с механизмом их перемещения и прижатия, имеет рациональную кинематическую схему. Одна из опор вала ведущего ролика выполнена подвижной. Оправка с закрепленным исправляемым диском установлена в двух опорах, размещенных на направляющих, перемещаемых в направлении ведущего ролика и фиксирующихся замковым устройством. Достигается упрощение конструкции стенда, создание более технологичных и менее металлоемких устройств, повышение удобства при эксплуатации. 1 з.п. ф-лы, 1 ил.

1. Стенд для правки дисков колес легковых автомобилей, содержащий каркас, ведущий и раскатные ролики, привод ведущего ролика, нажимное устройство для подвода и прижатия раскатных роликов, отличающийся тем, что одна из опор вала ведущего ролика выполнена подвижной, а оправка с закрепленным исправляемым диском установлена в двух опорах, размещенных на направляющих, перемещаемых в направлении ведущего ролика и фиксирующихся замковым устройством.

2. Стенд по п.1, отличающийся тем, что на одной из направляющих установлен дополнительный раскатной ролик с возможностью перемещения его параллельно оси исправляемого диска.

| Устройство, состоящее из двух настроенных контуров высокой частоты | 1929 |

|

SU33042A1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2004 |

|

RU2281176C2 |

| Устройство для правки колес транспортных средств | 1982 |

|

SU1091961A1 |

| JP 7246501 А, 26.09.1995 | |||

| Устройство для фиксации витого ленточного магнитопровода | 1989 |

|

SU1690006A1 |

Авторы

Даты

2009-04-20—Публикация

2007-11-14—Подача