Целью изобретения явилась разработка универсального, высокопроизводительного и экономичного способа получения фталоцианинов металлов высокого качества с высоким выходом.

Сущность предлагаемого изобретения заключается в том, что взаимодействие фталевого ангидрида, карбамида и соли соответствующего металла осуществляют в присутствии катализатора в среде растворителя, представляющего собой техническую смесь диизопропилбензолов с температурой кипения 190-220°С. Применение указанного растворителя позволяет проводить процесс при достаточно низкой температуре при кипении растворителя, удалять растворитель под вакуумом после окончания синтеза, выделять продукт в твердом виде, упростить аппаратурное оформление процесса, исключив стадии фильтрации, обработки низкокипящим растворителем с последующей фильтрацией и сушкой от органического растворителя (таблица).

Изобретение относится к химической промышленности, в частности к технологии получения фталоцианинов металлов, которые являются полупродуктами в синтезе фталоцианиновых красителей и пигментов, а также используются в качестве катализаторов в процессах очистки нефти и газов, компонентов электрофотографических устройств.

Фталоцианины металлов (РсМе) преимущественно получают взаимодействием фталевой кислоты или ее солей, или ангидрида, или имида, или нитрила фталевой кислоты (а также их моногалогенпроизводных) с источником азота, например карбамидом, металлами или их солями в присутствии катализатора (соединениями молибдена, вольфрама, титана, бора и др.).

Способы получения РсМе условно, по технологическому оформлению, делятся на две группы: взаимодействие исходных компонентов в высококипящих органических растворителях или при их "запекании" при высоких температурах без использования растворителя.

Так, известны способы получения РсМе в нитробензоле, керосине, трихлорбензоле (W.Herbst, K.Hunger "Industrielle Organische Pigmente: Herstellung, Eigenschaften, Anwendung", 2., vollst. überarb. Aufl., s.439-441, Weinheim; New York; Basel; Cambridge; Tokyo: VCH, 1995). Эти способы обеспечивают возможность получения конечных продуктов высокого качества, однако концентрация реагирующих веществ в реакционных массах низка и, соответственно, низка производительность оборудования. Кроме того, существует проблема отделения растворителя от целевого продукта, что технологически обеспечивается либо отгонкой растворителя с водяным паром, приводящей к образованию загрязненных сточных вод и дополнительным энергетическим затратам, либо обработкой низкокипящим растворителем с последующей фильтрацией и сушкой от органического растворителя.

Принципиальными недостатками этих способов являются низкие выходы при синтезе фталоцианинов кобальта и никеля и невозможность получения фталоцианина железа.

Кроме того, наиболее часто применяемые растворители (трихлорбензол и нитробензол) имеют высокую токсичность.

Способы "запекания " производительны (Пат. ФРГ DE 2657139 А1, кл. C07D 487/22, оп. 22.06.78 г.; Пат. ГДР №221189, кл. C09B 47/06, оп. 17.04.85 г.), однако они не обеспечивают получения фталоцианинов металлов высокого качества из-за неравномерного прогрева реакционной массы и образования трудноотделяемых примесей.

Известен также способ получения РсМе нагреванием смеси реагентов посредством микроволнового излучения до температуры 180-300°С в течение 5-10 минут с последующим охлаждением и очисткой плава (Пат. RU №2045555, МПК6 C09B 47/06, оп. 10.10.95 г.)

Недостатками данного способа являются высокая энергоемкость и необходимость использования труднодоступного нетрадиционного оборудования.

Наиболее близким по технической сущности и получаемому эффекту является способ получения фталоцианинов металлов согласно патенту (Пат. RU 2148582 С1, кл. C07D 487/22, заявл.15.04.1999 г., оп. 10.05.2000 г. (прототип), БИ №13).

Согласно данному способу фталоцианины металлов получают при взаимодействии фталевого ангидрида или его смесей с хлорпроизводными фталевой кислоты с карбамидом и солями металлов при повышенной температуре (преимущественно 130-255°С) в присутствии катализатора в среде органического растворителя, представляющего собой смесь алифатических углеводородов нормального строения с числом атомов углерода C12-C16 с температурой кипения 250-290°С.

Способ защищает получение большой группы фталоцианинов металлов, имеющих практическое значение в технике.

Несмотря на высокое качество продуктов, обеспечиваемое данным способом, он имеет существенные недостатки:

- высокая температура ведения процесса (200-255°С), что приводит к дополнительным энергетическим затратам;

- проведение процесса при температурах ниже температуры кипения растворителя (250-290°С), что требует применения дополнительных технических устройств для поддержания необходимых температурных режимов;

- выделение конечных продуктов проводят фильтрованием или фугованием, что требует дополнительного физико-механического оборудования;

- пасту продукта, содержащего рабочий растворитель, выделяют репульпацией в легкокипящем растворителе - изопропаноле, с последующей фильтрацией и промывкой растворителем;

- сушку конечного продукта проводят от изопропанола, легко образующего взрывоопасные смеси с воздухом;

- в процессе выделения образуются смеси органических растворителей, которые требуют организации технологической схемы их разделения.

Целью данного изобретения явилась разработка универсального, высокопроизводительного и экологически чистого способа получения РсМе высокого качества.

Сущность предлагаемого изобретения заключается в том, что взаимодействие фталевого ангидрида или его смесей с хлорпроизводными фталевой кислоты с карбамидом и солями металлов осуществляют при повышенной температуре в присутствии катализатора в среде органического растворителя, представляющего собой техническую смесь диизопропилбензолов. Данный растворитель выделяется в многотоннажном процессе получения фенола и ацетона "кумольным" способом.

Технический результат, достигаемый при использовании данного способа, выражается в следующем:

- конечные продукты после синтеза и удаления растворителя под вакуумом выделяются в виде легко эвакуируемого твердого порошка;

- в процессе синтеза фталоцианинов металлов не образуются побочные продукты, требующие специальных технических приемов для их удаления;

- количество технологических стадий по сравнению с прототипом сокращается в 5 раз (сокращаются фильтрация, репульпация, фильтрация, промывка, сушка) при таком же качестве продуктов;

- обеспечивается получение всех практически важных продуктов на основе фталоцианинов металлов, включая фталоцианин железа;

- процесс не требует технических средств для поддержания температуры, поскольку проводится при температуре кипения растворителя.

Положительный эффект от применения данного способа выражается в следующем:

- обеспечивается высокое качество и выход целевых продуктов;

- исключается образование сточных вод и газовых выбросов;

- растворитель может быть использован многократно без очистки, так как не загрязняется продуктами реакции;

- в процессе не используется дополнительный растворитель для выделения продуктов;

- не требуется дополнительных технологических схем для разделения растворителей и улавливания и регенерации легкокипящего растворителя (изопропанола), применяемого для выделения продуктов.

Предложенный способ осуществляется следующим образом:

в реактор с обогревом, снабженный мешалкой, термометром и обратным холодильником, загружают растворитель и исходные соединения: фталевый ангидрид или его смесь с хлорпроизводными фталевой кислоты, соль соответствующего металла и катализатор. При применении производных хлорфталевой кислоты дополнительно загружают хлористый аммоний. При постоянном размешивании нагревают реакционную массу до 120-135°С и дают выдержку в течение 1-2 часов, затем поднимают температуру до 160-170°С и дают выдержку в течение 1-2 часов, затем подогревают массу до температуры кипения растворителя 190-220°С и выдерживают при этой температуре в зависимости от получаемого продукта в течение 1-10 часов. По окончании выдержки реакционную массу охлаждают до 160-170°С и под вакуумом отгоняют растворитель, после чего эвакуируют готовый продукт.

Предлагаемый способ получения фталоцианинов металлов иллюстрируется следующими примерами:

Пример 1. Получение фталоцианина меди.

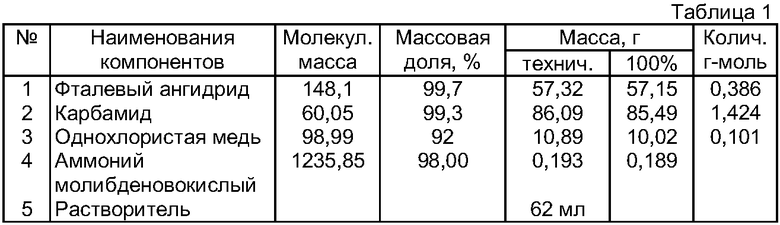

В трехгорлую колбу, снабженную механической мешалкой, термометром и обратным воздушным холодильником, загружают 62 мл растворителя, при перемешивании загружают исходные реагенты согласно таблице. Далее начинают медленный подогрев реакционной массы со скоростью не более 10°С в час до 135°С. При температуре 130-135°С дают выдержку 1 час. По окончании выдержки массу подогревают до 195°С со скоростью 10°С в час. При достижении температуры 195°С дают выдержку в течение 1-5 часов до достижения содержания фталоцианина меди в реакционной массе не менее 65%, затем колбу вакуумируют и отгоняют диизопропилбензол. Сухой продукт выгружают. Получают 51,48 г фталоцианина меди с содержанием основного вещества 66%, выход, считая на фталевый ангидрид, составляет 92,6%.

Пример 2. Получение монохлорфталоцианина меди.

В условиях примера 1 в колбу загружают 70 мл растворителя, фталевый ангидрид 42,8 г (0,29 г/м), мононатриевую соль 4-хлорфталевой кислоты 21,57 г (0,0965 г/м), однохлористую медь 10,02 г (0,101 г/м), мочевину 85,49 г (1,424 г/м), хлористый аммоний 8,02 г (0,15 г/м), молибдат аммония - 0,189 г. Получают монохлорфталоцианин меди с содержанием основного вещества 68%, выход - 92%, содержание связанного хлора - 6,5%.

Пример 3. Получение фталоцианина кобальта.

В условиях примера 1 в колбу загружают 80 мл диизопропилбензола, 37,03 г (0,25 г/моль) фталевого ангидрида, 7,85 г (0,047 г/моль) двухводного хлористого кобальта, 76,6 г (1,28 г/моль) мочевины и 1,04 г молибдата аммония. Смесь нагревают при перемешивании до 120°С в течение 2 часов и выдерживают при этой температуре в течение 2 часов. Далее нагревают в течение 2 часов до 160-165°С и выдерживают в течение 2 часов. После этого поднимают температуру до 200-215°С и выдерживают в течение 6 часов. По окончании выдержки массу охлаждают до 160-170°С и приступают к отгонке диизопропилбензола под вакуумом при температуре в парах в конце отгонки 150-160°С. Получают 56,4 г продукта с содержанием основного вещества 74,1%, выход - 94,3%.

Пример 4. Получение монохлорфталоцианина кобальта.

В условиях примера 1 в колбу загружают 100 мл диизопропилбензола, при перемешивании загружают 56 г (0,375 г/м) фталевого ангидрида, 153 г (2,15 г/м) мочевины, 15,7 г (0,1 г/м) двухводного хлористого кобальта, 13,45 г (0,25 г/м) хлористого аммония, 28,15 г (0,125 г/м) мононатриевой соли хлорфталевой кислоты и 1,2 г молибдата аммония. Синтез осуществляют при температуре 190-220°С в течение 9 часов. Получают 129 г продукта с содержанием основного вещества 50%, выход в расчете на мононатриевую соль хлорфталевой кислоты составляет 87%.

Пример 5. Получение дихлорфталоцианина кобальта.

В условиях примера 1 в колбу загружают 100 мл диизопропилбензола, при перемешивании загружают 37,03 г (0,25 г/м) фталевого ангидрида, 153 г (2,15 г/м) мочевины, 15,7 г (0,1 г/м) двухводного хлористого кобальта, 25,3 г (0,47 г/м) хлористого аммония, 56,3 (0,25 г/м) мононатриевой соли хлорфталевой кислоты и 2,08 г молибдата аммония. Смесь нагревают в течение 2 часов до 130-135°С и перемешивают 2 часа. Затем массу нагревают в течение 2 часов до 160-165°С и выдерживают при этой температуре в течение 2 часов. Далее нагревают в течение 2 часов до 200°С и выдерживают в течение 10 часов. По окончании выдержки массу охлаждают до 160-170°С и приступают к отгонке диизопропилбензола под вакуумом при температуре в парах в конце отгонки 150-160°С.

Получают 154 г продукта с содержанием основного вещества 45%, выход в расчете на мононатриевую соль хлорфталевой кислоты составляет 84,5%.

Пример 6. Получение фталоцианина железа.

В условиях примера 1 в колбу загружают 80 мл диизопропилбензола, 37,03 г (0,25 г/моль) фталевого ангидрида, 10,8 г (0,0666 г/моль) безводного хлорного железа, 55,4 г (0,923 г/моль) мочевины и 1,04 г молибдата аммония. Смесь нагревают при перемешивании до 170°С в течение 2 часов и выдерживают при этой температуре в течение 1 часа. Далее нагревают в течение 2 часов до 200°С и выдерживают в течение 10 часов. По окончании выдержки массу охлаждают до 160-170°С и приступают к отгонке диизопропилбензола под вакуумом при температуре в парах в конце отгонки 150-160°С. Получают 46,85 г продукта с содержанием основного вещества 60,7%, выход - 80%.

Пример 7. Получение фталоцианина ванадила.

В условиях примера 1 в колбу загружают 40 мл диизопропилбензола, 44,85 г (0,3 г/моль) фталевого ангидрида, 13,44 г (0,062 г/моль) сульфата ванадила, 71,25 г (1,19 г/моль) мочевины и 1,485 г молибдата аммония. Смесь нагревают при перемешивании до 120°С в течение 2 часов и выдерживают при этой температуре в течение 2 часов. Далее нагревают в течение 2 часов до 160-165°С и выдерживают в течение 2 часов. После этого поднимают температуру до 200-215°С и выдерживают в течение 2 часов. По окончании выдержки массу охлаждают до 160-170°С и приступают к отгонке диизопропилбензола под вакуумом при температуре в парах в конце отгонки 15 0-160°С. Получают 56,4 г продукта с содержанием основного вещества 74,1%, выход - 94,3%.

Пример 8. Получение фталоцианина никеля.

В условиях примера 1 в колбу загружают 80 мл растворителя, 37,03 (0,25 г/моль) фталевого ангидрида, 16,85 г (0,06 г/моль) семиводного сульфата никеля, 76,6 г (1,28 г/моль) мочевины и 1,04 г молибдата аммония. Процесс ведут при температуре 190-220°С в течение 9 часов. Получают 34,86 г продукта с содержанием основного вещества 73%, выход 72%.

Пример 9. Получение фталоцианина олова.

В условиях примера 1 в колбу загружают 100 мл растворителя, 37,03 (0,25 г/моль) фталевого ангидрида, 11,38 г (0,06 г/моль) двухлористого олова, 76,6 г (1,28 г/моль) мочевины и 0,8 г молибдата аммония. Процесс ведут при температуре 190-220°С в течение 12 часов. Получают 36 г продукта с содержанием основного вещества 43%, выход 37%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНА КОБАЛЬТА И ЕГО ГАЛОГЕНЗАМЕЩЕННЫХ ПРОИЗВОДНЫХ | 2014 |

|

RU2596188C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНОВ МЕТАЛЛОВ | 1999 |

|

RU2148582C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И ГАЗОКОНДЕНСАТА | 2016 |

|

RU2656100C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛФТАЛОЦИАНИНОВ | 1993 |

|

RU2065441C1 |

| Способ получения катализатора для жидкофазного окисления сероводорода | 1983 |

|

SU1132973A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ГАЛОГЕНСУЛЬФОФТАЛЕВЫХ КИСЛОТ | 1999 |

|

RU2161151C1 |

| Способ получения мононатриевой соли 4-хлорфталевой кислоты | 1980 |

|

SU1004328A1 |

| Способ получения катализатора демеркаптанизации углеводородного сырья | 1987 |

|

SU1680704A1 |

| Способ получения 4-хлорфталевой кислоты | 2022 |

|

RU2788165C1 |

| Способ получения 4-хлорфталевой кислоты | 2020 |

|

RU2751514C1 |

Изобретение относится к улучшенному способу получения фталоцианинов металлов путем взаимодействия фталевого ангидрида или его смесей с хлорпроизводными фталевой кислоты с карбамидом и солями металлов при температуре 190-220°С в присутствии катализатора в среде органического растворителя, представляющего собой техническую смесь диизопропилбензолов. Описываемым способом получают фталоцианины меди, кобальта, железа, ванадила, никеля и олова высокого качества с высоким выходом. После проведения конденсации растворитель удаляют под вакуумом. 1 табл.

Способ получения фталоцианинов металлов взаимодействием фталевого ангидрида или его смеси с хлорпроизводными фталевой кислоты, карбамида и солей металлов в присутствии катализатора при нагревании в среде органического растворителя, отличающийся тем, что в качестве растворителя используют смесь диизопропилбензолов.

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНОВ МЕТАЛЛОВ | 1999 |

|

RU2148582C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С УВЕЛИЧЕННЫМ ЗАПАСОМ ХОДА | 2016 |

|

RU2657139C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛФТАЛОЦИАНИНОВ | 1993 |

|

RU2065441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНА МЕДИ | 1992 |

|

RU2050359C1 |

Авторы

Даты

2009-04-20—Публикация

2007-09-13—Подача