Изобретение относится к способу получения нового катализатора демер- каптанизации углеводородного сырья, который используется в производстве нефтяных дистиллятов

Целью изобретения является повышение выхода и качества целевого продукта

Пример 1 о Смесь состава: 50 г мочевины (0,8/ М), 10 г фталево- го ангидрида (0,067 М), 5 г сульфата кобальта, 0,5 г молибдата аммония и 15 мл серной кислоты, d 1,84 (28% от веса реакционной смеси) помещают в реактор Реактор помещают в регулируемую электропечь, производят разогрев до 1/0°С и выдерживают при

этой температуре 1 ч. Затем плав заливают горячей водой и кипятят в течение 3 чо Полученную суспензию промывают на фильтре горячей водой и сушат при 100 С до постоянного веса. Полученный продукт, очищенный от водорастворимых веществ и солей, заливают 100 мл (d 1,84), перемешивают до- полного растворения и осаждают в 2 л воды со льдом Выпав- щй осадок декантируют, фильтруют и сушат при 130 С до постоянного веса Получают 8,1 г фталоцианина кобальта Выход 85%„

Пример 2 о Смесь состава: 50 г мочевины (0,87 М), Юг 3-нитро- фталевого ангидрида, 5 г сульфата

о со

о VJ

g

кобальта, 0,5 г молибдата аммония и 15 мл серной кислоты (d 1,84) вносят в реактор о Реактор помещают в регулируемую электропечь, производят разогрев до 1/0°С и выдерживают при этой температуре 1 ч

Затем плав заливают горячей водой и кипятят в течение 3 ч0 Полученную суспензию промывают на фильтре горя- чей водой и сушат при 100 С до постоянного веса,,

Полученный продукт, очищенный от водорастворимых веществ и солей, заливают 100 мл серной кислоты, ,84 перемешивают до полного- растворения осаждают в 2 л воды со льдомс Выпавший осадок декантируют и сушат при 130°С до постоянного веса Получают /,8 г фталоцианина кобальта„ Выход 81%.

Пример Зо Смесь состава: 50 г (0,87 М) мочевины, 10 г (0,046 М) пиромеллитового диангидри- да (ГО-ЩА), 5 г сульфата кобальта, 0,5 г молибдата аммония и 15 мл (28 вес.%) серной кислоты (d 1,84) вносят в реактор о

Реактор помещают в регулируемую электропечь, производят разогрев смеси до 170 С и выдерживают при это температуре 1 ч

Затем плав заливают горячей водой и кипятят в течение 2 ч0 Полученную суспензию промывают на фильтре горя- чей водой и сушат при 100°С до постоянного веса о

Полученный продукт, очищенный, от водорастворимых веществ и солей, заливают 100 мл серной кислоты ( перемешивают до полного растворения выливают в 2 л воды со льдом„ Выпавший осадок декантируют, фильтруют и сушат 2 ч при 130°С до постоянного весао Получают 8,4 г полифталоцианин кобальтао Выход 81 %„

Пример 4о Смесь состава: 50 г мочевины (0,87 М), 5 г ПМДА (0,023 М), 5 г фталевого ангидрида (0,033 М), 5 г сульфата кобальта, 0,5 г молибдата аммония и 15 мл концентрированной серной кислоты ,84 (28% от веса реакционной смеси) вносят в реактор

Реактор помещают в регулируемую электропечь, производят разогрев смеси до 170°С и выдерживают при этой температуре 1 ч„

Затем плав заливают горячей водой и кипятят в течение 2 ч„

Полученную суспензию промывают на фильтре горячей водой и сушат при 100°С до постоянного весас

Полученный продукт, очищенный от водорастворимых веществ и солей, заливают 100 мл серной кислоты (,84) перемешивают до полного растворения и выливают в 2 л воды со льдомс

Выпавший осадок декантируют,фильтруют и сушат при до постоянного веса Получают 8,1 г полифталоцианина кобальта„ Выход 78%„

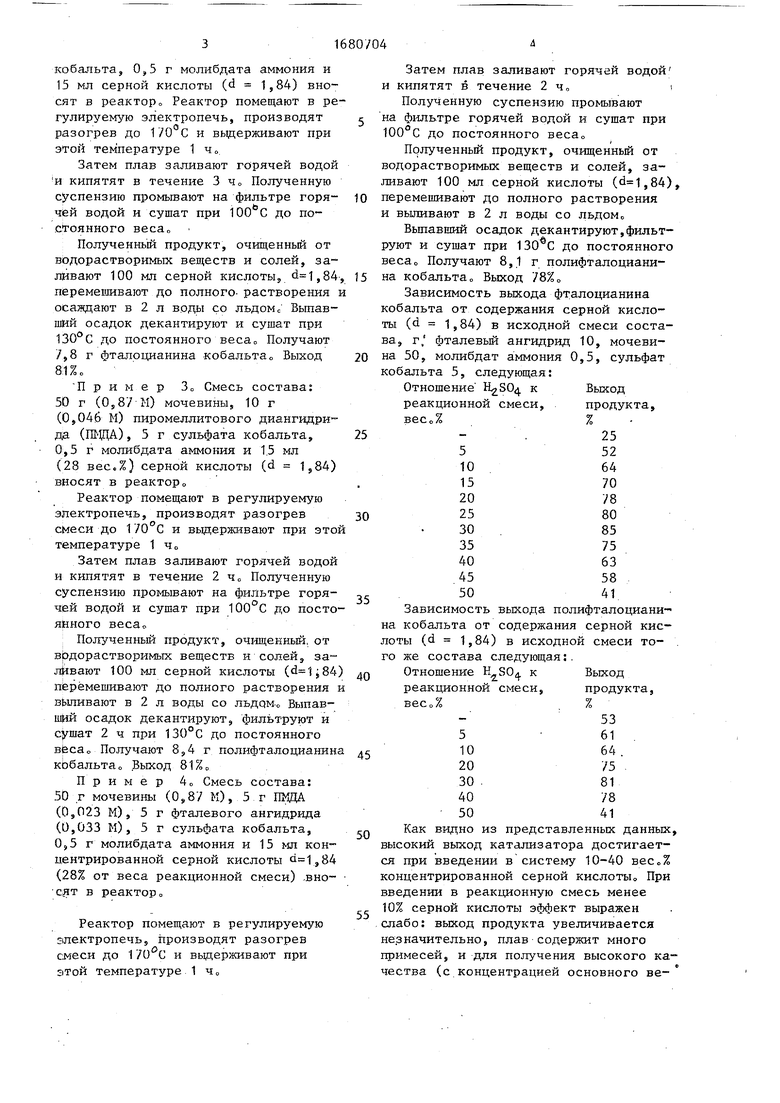

Зависимость выхода фталоцианина кобальта от содержания серной кислоты (d 1,84) в исходной смеси состава, г, фталевый ангидрид 10, мочевина 50, молибдат аммония 0,5, сульфат кобальта 5, следующая:

Отношение к Выход

реакционной смеси, продукта,

вес0%%

25 52 64 70 78 80 85 75 63 58 41

Зависимость выхода полифталоцианина кобальта от содержания серной кислоты (d 1,84) в исходной смеси того же состава следующая:

Отношение к Выход реакционной смеси, продукта, вес0%%

53

561

1064.

20/5

3081

4078

5041

Как видно из представленных данных, высокий выход катализатора достигается при введении в систему 10-40 концентрированной серной кислоты При введении в реакционную смесь менее 10% серной кислоты эффект выражен слабо: выход продукта увеличивается незначительно, плав содержит много примесей, и для получения высокого качества (с концентрацией основного вещества не менее 98%) необходимо переосаждение из концентрированной серной кислоты, что при промышленной реализации процесса приведет к большому количеству кислых стоков„

При содержании в исходной смеси серной кислоты свыше 40% наблюдается резкое уменьшение выхода, происходит частичное осмоление продуктов реакции

В таблЛ показана зависимость выхода полифталоцианина кобальта от соотношения лигандообразующих агенто

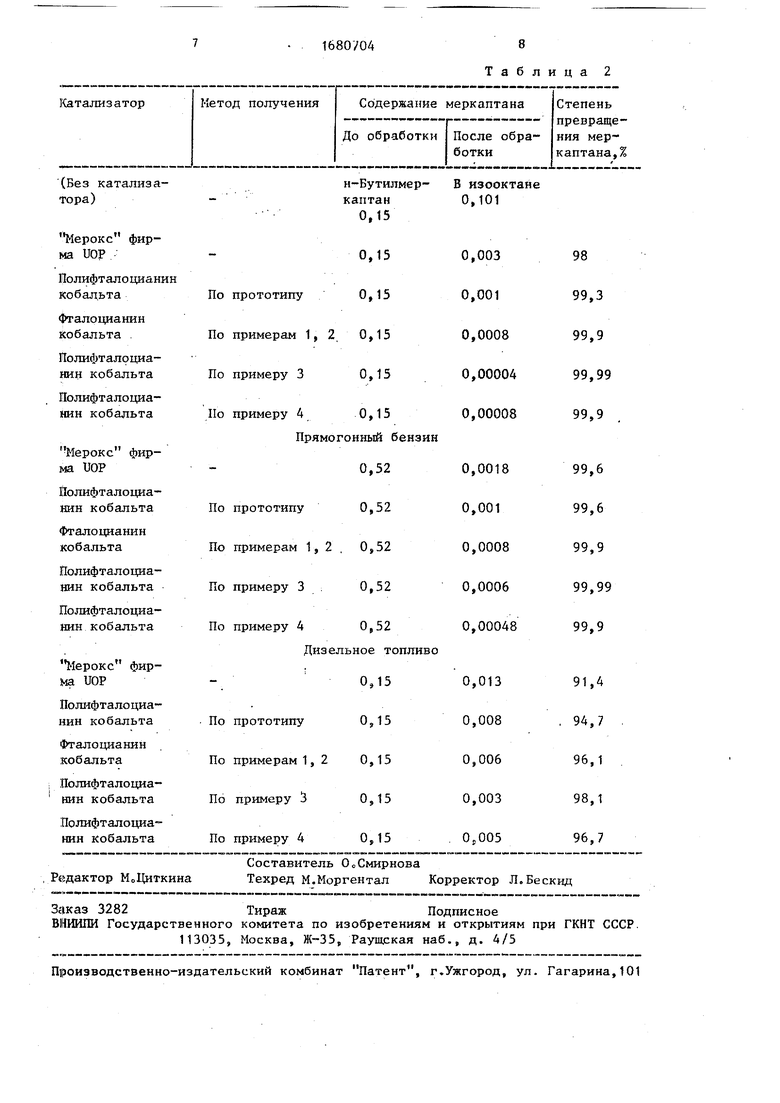

Пример 5 Фталоцианиновые катализаторы, полученные по данному способу, были испытаны на каталитическую активность в реакции окисления н-бутилмеркаптана в изоктане кислородом воздуха по следующей методике

В коническую колбу на 200 мл помещают 1 N водного раствора гидроокиси натрия, содержащего 0,1 г/л катализатора, полученного различными методами, и 40 мл раствора н-бутилмеркаптана в изооктане (0,15 ), колбу закрывают при 23°С в течение 3 мино Далее отбирают пробу углеводорода и определяют содержание мерка тановой серы потенциометрическим титрованием,,

Результаты количественного определения серы в виде меркаптанов в углеводородной фазе до и после реакции приведены в табл 2,, Наряду с модельной смесью катализатор испыты0

5

вали на бензиновой и дизельной фрт циях Карачйганского газоконденсатного- месторождения о В табл02 приведены также сведения по каталитической активности известных катализаторов, де- меркаптанизацни углеводородного сырья

Таким образом, применение данного способа обеспечивает получение высо коактивных катализаторов как моно-, так и полимерной структуры с высоким выходом (с 36% по известному способу до 84% по предлагаемому), которые позволяют повысить степень превращения меркаптана с 98% до 99,99%„

Формула изобретение

1 о Способ получения катализатора демеркаптанизации углеводородного

сырья путем взаимодействия мочевины, соли кобальта, лигандообразукщего агента - ангидрида поликарбоновых ароматических кислот и молибдата аммония при нагревании, отличающ и и с я тем, что, с целью повышения выхода и качества целевого продукта, взаимодействие ведут в присутствии серной кислоты, взятой в количестве 10-40% от массы реакционной

смесио

2. Способ поп.1, отличающийся тем, что в качестве лигандообразующего агента используют фталевый ангидрид, 3-нитрофталевый

ангидрид, пиромеллитовый диангидрид и смесь пиромеллитового диангидрида и фталевого ангидрида в соотношении 1,0:1,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления полифталоцианинового катализатора для окисления меркаптанов | 1987 |

|

SU1620126A1 |

| Способ приготовления полифталоцианинового катализатора | 1974 |

|

SU602221A1 |

| Способ получения полимерных металлфталоцианинов | 1980 |

|

SU907019A1 |

| ТЕТРА[4,5]([6,7]1-АЦЕТИЛ-2Н-НАФТО[2,3-D][1,2,3]ТРИАЗОЛ-5,8-ДИОН)ФТАЛОЦИАНИНЫ МЕДИ И КОБАЛЬТА | 2009 |

|

RU2411246C1 |

| 2,3-ДИКАРБОКСИ-5-АЦЕТИЛАМИНО-7-МЕТОКСИАНТРАХИНОН | 2009 |

|

RU2404961C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКОМПЛЕКСОВ ТЕТРА-(5,8-ДИГИДРОКСИ-6-СУЛЬФО)АНТРАХИНОНОПОРФИРАЗИНА | 2005 |

|

RU2280036C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,3,-ДИКАРБОКСИ-9,10-АНТРАХИНОНА | 2002 |

|

RU2228924C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКОМПЛЕКСОВ ТЕТРА-(5,8-ДИГИДРОКСИ)-АНТРАХИНОНОПОРФИРАЗИНА | 2005 |

|

RU2277098C1 |

| ТЕТРА-(5-ОКТАДЕЦИЛСУЛЬФАМОИЛ)АНТРАХИНОНОПОРФИРАЗИНЫ МЕДИ И КОБАЛЬТА | 2008 |

|

RU2382788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНОВ МЕТАЛЛОВ | 1999 |

|

RU2148582C1 |

Изобретение касается фтало- цианиновых комплексов металлов, в частности получения фталоцианинового и полифталоцианинового комплексов кобальта - катализаторов демеркапта- низации углеводородного сырья Процесс ведут из лигандообразующего агента с мочевиной и сульфатом ко,- бальта в присутствии молибдата аммония и концентрированной серной кислоты, взятой в количестве 10-40% от массы реакционной смеси, при 1/О С« В качестве лигандообразующего агента используют фтялевый ангидрид, 3-нит- рофталевьй ангидрид, пиромеллитовый диангидрид и смесь фталевого ангидрида и пиромеллитового диангидрида (соотношение 1:1,4)0 Эти условия повышают выход целевого продукта с 36 до 84%„ Полученные катализаторы повышают степень демеркаптанизации с 98 до 99,99%о 1 з„По ф-лы, 2 табло

100%

ПВДА

8:2 6:4 1:1 4:6

Таблица 1

(Без катализатора)

Мерокс фирн-Бутилмер- В изооктане каптан 0,101 0,15

Таблица 2

| Березин Б.Д | |||

| Координационные соединения порфиринов и фталоцианина .- М0: Наука, 1978, Патент СССР N 309485, кл„ В 01 J 11/00, 19/1. |

Авторы

Даты

1991-09-30—Публикация

1987-08-18—Подача