Изобретение относится к неразрушающему контролю и может быть использовано для ультразвукового контроля сварных соединений эхо-импульсным дефектоскопом с наклонным акустическим искателем.

Цель изобретения - повышение надежности контроля провара при .слипании стыков свариваемых деталей.

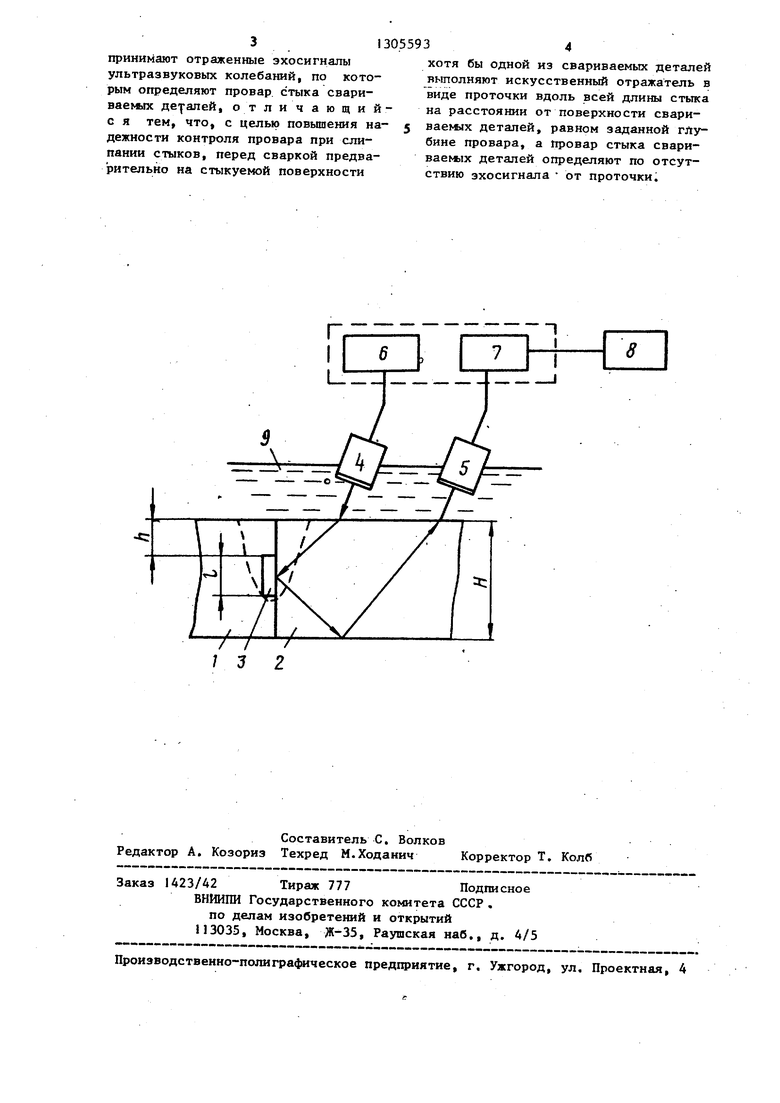

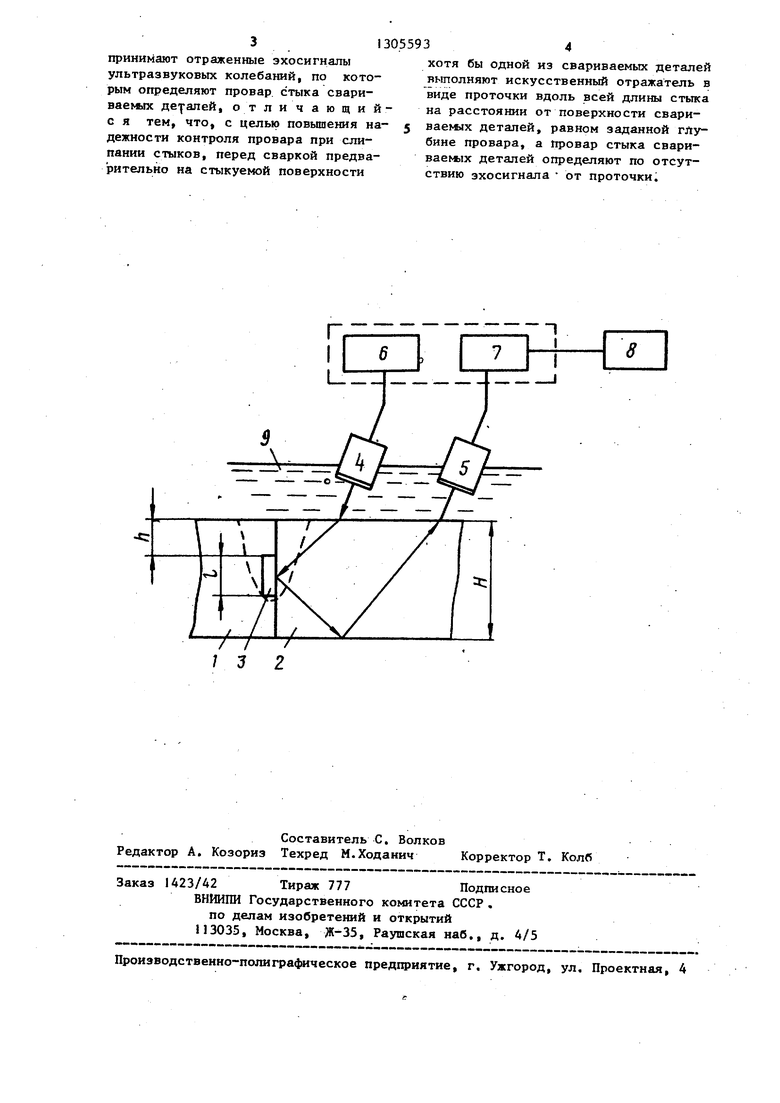

На чертеже показана схема контроля провара согласно .предлагаемому способу.

На Схеме показан свариваемый стык двух деталей 1 и 2, в одной из кото- рьгк выполнена проточка 3 на глубине h, равной заданной глубине провара от поверхности свариваемых деталей 1 и 2.

У поверхности деталей 1 и 2 уста- новлень излучающий 4 и приемный 5 преобразователи, связанные соответственно с генератором 6 и усилителем 7 Выход усилителя 7 связан с регистрирующим устройством 8. Позицией 9 обозначена иммерсионная жидкость.

Способ осуществляется следующим . образом.

В процессе сканирования сварного шва импульсы ультразвуковых колебаний с излучающего преобразователя 4 наклонно вводятся в стык сваривае- Ф1х деталей 1 и 2 через иммерсионную жидкость 9, применяемую для улучшени акустического контакта между| преобразователями 4 и 5 и деталями 1 и 2. I

Принимают с помощью приемного преобразователя 5 и анализируют отраженные ультразвуковые эхо-сигналы от свариваемого стыка, в частности определяют наличие сигнала от пред- варите ьно выполненного вдоль всей длины стыка на стыкуемой поверхности хоти бы одной из свариваемых деталей 1 и 2 искусственного отражателя в виде проточки 3. Если проточка 3 не заварена, то ультразвуковые колебания отражаются от нее, принимаются приемным преобразователем 5 и регистрируются через усилитель 7 регистрирующим устройством 8.

В случае полного провара проточ- kH 3 отражения от нее не происходит, эхосигнал, регистрируемый . приемным преобразователем 5, отсутствует или имеет минимальную величину.

Таким образом, по величине зарегистрированного сигнала судят о

5

0

5

проваре стыка свариваемых деталей 1 и 2..

Высота Е проточки при толщине свариваемых деталей свыше 3 мм выбирается из установленного экспериментально соотношения

е(0,-0,12)Н, где Н - толщина свариваемь1х деталей.

Выбор размеров (высоты, глубины) обусловлен с одной стороны тем, что размеры проточки не должны влиять на прочность шва, т.е. не должны противоречить технологическим требованиям для сварки деталей, а с другой стороны размеры проточки должны позволять получать гарантированный эхосигнал в случае непровара стыка свариваемых деталей. Поэтому эти размеры должны выбираться экспериментально. Так, например, в процессе экспериментальных работ, установле-.: но, что электронно-акустический измерительный канал, состоящий из излучающего и приемного преобразователей дефектоскопа УД-10УА и самопишущего прибора типа КСП-4, позволяет надежно регистрировать эхосигнал от проточки высотой 0,3 мм, глубиной 0,05-0,J мм, протяженностью 5-7 мм при непроваре свариваемых тонкостен- -j ных оболочек сосудов давления.

Если проточка выполнена так, что верхняя ее кромка расположена на заданной глубине 2 мм от наружной поверхности свариваемых деталей, то полный провар канавки на глубину 2,3 мм соответствует годному изде- ЛИЮ, а провар на глубину, меньшую 2, Mivi бракуется.

Таким образом, ошибка в определении провара или непровара высотой 0,3 мм в данном случае оценивается величиной 15%..

Изобретение позволяет повысить надежность контроля провара стыка при слипаниях свариваемых деталей, так к-ак независимо от слипания искусственный отражатель в виде проточки дает гарантированный эхосигнал в случае непровара.

Формула изобретения

0

5

0

5

0

г Способ ультразвукового контроля Щ)овара стыков свариваемых деталей, заключающийся в том, что, вводят импульсы ультразвуковых колебаний на- кгтонно к стыку свариваемых деталей,

принимают отраженные эхосигналы ультразвуковых колебаний, по которым определяют провар стыка свариваемых деталей, отличающий- с я тем, что, с целью повышения надежности контроля провара при слипании стыков, перед сваркой предварительно на стыкуемой поверхности

хотя бы одной из свариваемых деталей выполняют искусственный отражатель в виде проточки вдоль всей длины стыка на расстоянии от поверхности свариваемых деталей, равном заданной гЛу- бине провара, а Провар стыка свари- ваем,1х деталей определяют по отсутствию эхосигнала от проточки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОВАРА СТЫКА СОЕДИНЕННЫХ ДЕТАЛЕЙ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353926C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2007 |

|

RU2346268C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ПО УЛЬТРАЗВУКОВЫМ ИЗОБРАЖЕНИЯМ | 2002 |

|

RU2256172C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Способ акустического контроля трубопровода | 2024 |

|

RU2826796C1 |

Изобретение относится к способам неразрушающего контроля и может быть использовано для ультразвукового контроля сварных соединений эхо- импульсным дефектоскопом с наклонным акустическим искателем. Цель изобретения - повышение надежности контроля провара при слипании стыков свариваемых деталей. Импульсы ультразвуковых колебаний наклонно вводятся в контролируемое изделие по направлению к стыку свариваемых деталей, принимают и анализируют отраженные ультразвуковые сигналы. Определяют наличие сигнала, отраженного от выполненного вдоль всей длины сварного шва на стыкуемой поверхности хотя бы о°дной из свариваемых деталей искусственного отражателя в виде прсг- точки на расстоянии отражающей поверхности проточки от поверхности изделия, через которую осуществляют ввод ультразвуковых колебаний, равном заданной глубине провара шва. 1 ил. (Л 00 о ел ел со со

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 0 |

|

SU381992A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дефектоскопия, 1970, IP 6, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1987-04-23—Публикация

1983-07-04—Подача