Изобретение относится к металлообработке и может быть использовано для обработки цилиндрических высокоточных рабочих поверхностей в системе "вал-отверстие", например цилиндрических поверхностей гильз и цилиндров двигателя внутреннего сгорания.

Известен способ магнитно-абразивной обработки деталей, при котором магнитный индуктор, размещенный в головке с возможностью осцилляции перпендикулярно поверхности детали, перемещают относительно обрабатываемой детали и подают в рабочий зазор ферромагнитный абразивный порошок, который силами магнитного поля прижимается к обрабатываемой поверхности детали (см., например, описание изобретения к патенту РФ №2220836, кл. В24В 31/112, опубл. 10.01.2004).

К недостаткам способа можно отнести недостаточно качественную обработанную поверхность, что связано с конструкцией верхнего и нижнего блоков индуктора и их дискретным расположением относительно обрабатываемой поверхности.

Известен также способ абразивной обработки поверхностей деталей машин, при котором обрабатываемой детали сообщают вращение и вводят в контакт с поверхностью инструмента при перемещении детали в направлении абразива (см., например, описание изобретения к патенту РФ №2151682, кл. В24В 31/10, опубл. 27.06.2000).

Однако такой способ характеризуется присущим ему неравномерной обработкой, обусловленной возможностью гравитационного смещения абразива и образованием так называемой «мертвой зоной», образуемой при вращении обрабатываемой детали.

Наиболее близким из известных по своей технической сущности и достигаемому результату является выбранный в качестве прототипа способ абразивной обработки деталей цилиндрической формы, включающий введение обрабатываемой детали в контакт с инструментом, размещенным в корпусе (см., например, описание изобретения к патенту РФ №2181658, кл. В24В 31/104, опубл. 27.04.2002).

Однако в таком способе необходимо иметь достаточно сложную конструкцию оснастки в виде корпуса, изготовленного в виде тора, и достаточно трудно обеспечить однородность качества различных участков поверхности детали, так как интенсивность обработки в наиболее сильной степени зависит от их расположения относительно оси вращения в силу различной скорости относительного перемещения взаимодействующих поверхностей.

Сущность заявляемого изобретения выражается в совокупности существенных признаков, достаточных для достижения обеспечиваемого предлагаемым изобретением технического результата.

Технический результат от использования изобретения - повышение производительности и качества обработки за счет увеличения класса точности при упрощении технологического процесса и снижении машинного времени обработки.

Указанный технический результат достигается тем, что в способе абразивной обработки деталей цилиндрической формы, включающем введение обрабатываемой детали в контакт с инструментом, размещенным в корпусе, используют инструмент в виде размещенной в корпусе с возможностью вращения в электромагнитном поле смеси жидкости, обладающей электролитическими свойствами, и абразивного средства, причем в качестве жидкости, обладающей электролитическими свойствами, используют машинное масло с добавлением металлических примесей, а в качестве абразивного средства - алмазный порошок, составляющий 40-65 мас.% от количества машинного масла, при этом используют корпус в виде емкости из немагнитного металла, преимущественно меди, а обрабатываемую деталь и емкость размещают стационарно.

Сравнение заявленного технического решения с прототипом позволило установить соответствие его критерию "новизна", так как оно не известно из уровня техники.

Предложенный способ отвечает условиям патентоспособности "изобретательский уровень" и "промышленная применимость", поскольку он может быть реализован существующими техническими средствами и соответствует критерию "изобретательский уровень", т.к. он явным образом не следует из уровня техники, при этом из последнего не выявлено каких-либо преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение указанного технического результата.

Таким образом, предложенное техническое решение соответствует установленным условиям патентоспособности изобретения.

Других известных технических решений аналогичного назначения с подобными существенными признаками заявителем не обнаружено.

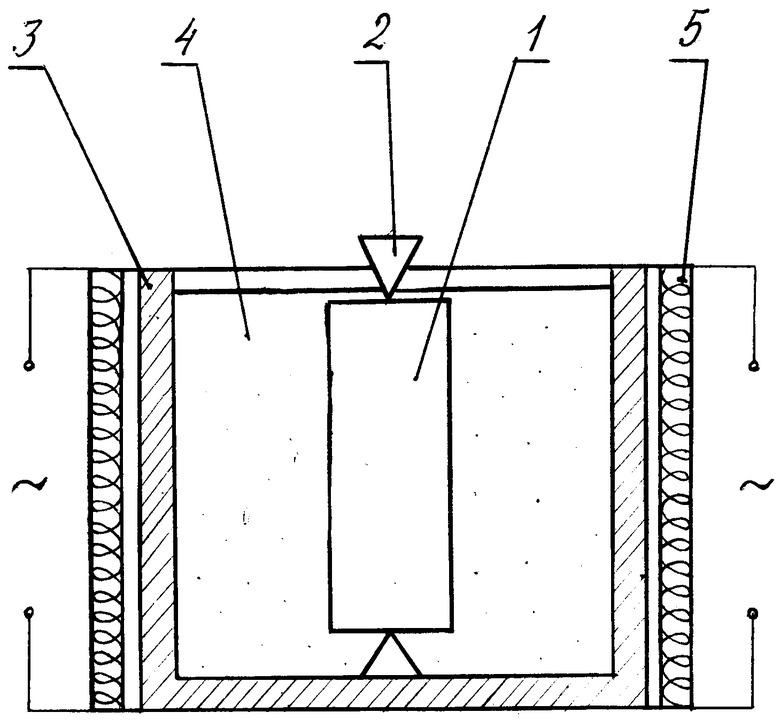

На чертеже представлена схема установки для реализации заявленного способа.

Основой заявленного способа является способность электрического тока воздействовать на вещества, обладающие электромагнитными свойствами. Наглядным примером тому является вращение ротора в магнитном поле статора электродвигателя, однако если вместо ротора в магнитное поле поместить емкость с жидкостью, обладающей электролитическими свойствами (электролит), то жидкость также будет приведена во вращение.

В данном случае жидкостью будет являться густое масло с примесью абразивного средства, в качестве которого рекомендуется применять алмазный порошок, составляющий 40-65 мас.% от количества машинного масла, что увеличит электролитические свойства жидкости (само по себе масло не является электролитом, и лишь после добавления каких-либо металлических примесей приобретает эти свойства). В ходе процесса выделяется определенное количество теплоты, достаточное для того, чтобы нагреть масло, сделать его более жидким и тем самым уменьшить время соприкосновения абразива с деталью и увеличить класс точности, при этом деталь практически не нагревается и не подвергается деформации.

Сущность и технология предложенного способа состоит в следующем.

В качестве режущего инструмента для обработки используют размещенную в корпусе с возможностью вращения в электромагнитном поле смесь жидкости, обладающей электролитическими свойствами, и абразивного средства, причем в качестве жидкости используют машинное масло, в качестве абразивного средства - алмазный порошок, составляющий 40-65 мас.% от количества машинного масла, а корпус для размещения упомянутой смеси выполняют в виде емкости, которую изготавливают из довольно мягкого немагнитного металла, преимущественно меди, при этом обрабатываемую деталь и емкость размещают стационарно.

Указанные соотношения количества алмазного порошка определены расчетно-опытным путем и подтверждены экспериментально, так как чем выше концентрация абразивного средства, тем быстрее идет технологический процесс: при количестве абразивного порошка ниже нижнего предела повышается машинное время обработки и технологический процесс становится неэффективным, и, соответственно, повышенная концентрация алмазного порошка выше заявленного верхнего предела экономически нецелесообразна, поскольку не приводит к заметному повышению качества обработки.

Предложенный способ осуществляют следующим образом.

Обрабатываемую деталь 1 закрепляют в конических центрах 2 точно по геометрической оси статора, то есть в центр размещенной в электромагнитном поле емкости 3, и вводят в контакт с рабочим инструментом, в качестве которого используют смесь 4 масла и абразивного порошка заявленной концентрации, после чего при включении от обмотки статора 5 электродвигателя (не показан) осуществляют вращение рабочего инструмента и обработку неподвижной детали. Желательно, чтобы детали поступали на обработку с высотой микронеровностей и шероховатостью поверхности не более Ra=3.5 с тем, чтобы уменьшить машинное время обработки.

В зависимости от размеров обрабатываемых деталей могут применяться электродвигатели разных мощностей, но не меньше 15 кВт, так как внутренний диаметр статора является нестандартно большим. Емкость практически не подвержена износу, так как из-за мягкости металла кристаллы абразива будут прилипать к емкости, создавая абразивный налет, защищающий емкость от процесса шлифования. Процесс является практически безотходным, так как жидкость можно использовать неоднократно, также возможно применение каких-либо фильтрационных систем.

Использование предложенного изобретения обеспечивает получение высокоточных поверхностей обработки практически с нулевой шероховатостью, соответствующих 1 квалитету точности обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНО-ПРИТИРОЧНАЯ ПАСТА | 2011 |

|

RU2467047C1 |

| УСТАНОВКА ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОЧИСТКИ И/ИЛИ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2006 |

|

RU2336985C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Состав магнитореологической суспензии для финишной обработки оптических элементов на основе водорастворимых кристаллов | 2023 |

|

RU2808226C1 |

| СПОСОБ ПОДАЧИ МАГНИТНО-АБРАЗИВНОГО МАТЕРИАЛА В ЗОНУ МАГНИТНО-АБРАЗИВНОЙ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ | 2006 |

|

RU2336155C2 |

| Абразивная масса и способ её изготовления | 2022 |

|

RU2816321C2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2009 |

|

RU2405667C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2356720C2 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Способ полирования поверхности поликристаллического алмазного покрытия деталей | 2019 |

|

RU2734612C1 |

Изобретение относится к области абразивной обработки и может быть использовано для обработки цилиндрических высокоточных поверхностей в системе «вал-отверстие», например, поверхностей гильз и цилиндров двигателя внутреннего сгорания. Обрабатываемую деталь вводят в контакт с инструментом. В качестве инструмента используют размещенную в корпусе с возможностью вращения в электромагнитном поле смесь жидкости, обладающей электролитическими свойствами, и абразивного средства. В качестве жидкости - машинное масло с добавлением металлических примесей, а в качестве абразивного средства - алмазный порошок, составляющий 40-65 мас.% от количества машинного масла. Корпус выполняют в виде емкости из немагнитного металла, преимущественно меди. Обрабатываемую деталь и емкость размещают стационарно. В результате повышается производительность и качество обработки за счет увеличения класса точности и упрощается технологический процесс. 1 ил.

Способ абразивной обработки деталей цилиндрической формы, включающий введение обрабатываемой детали в контакт с инструментом, размещенным в корпусе, отличающийся тем, что используют инструмент в виде размещенной в корпусе с возможностью вращения в электромагнитном поле смеси жидкости, обладающей электролитическими свойствами, и абразивного средства, причем в качестве жидкости, обладающей электролитическими свойствами, используют машинное масло с добавлением металлических примесей, а в качестве абразивного средства - алмазный порошок, составляющий 40-65 мас.% от количества машинного масла, при этом используют корпус в виде емкости из немагнитного металла, преимущественно меди, а обрабатываемую деталь и емкость размещают стационарно.

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ | 2000 |

|

RU2181658C1 |

| Устройство для шлифования стальных игл и тому подобных мелких изделий | 1956 |

|

SU109734A1 |

| Устройство для обработки деталей свободным абразивом | 1986 |

|

SU1390001A1 |

| Хлоро(диметилглиоксимато)(диметилглиоксим)пропин-2-ол-1-кобальт( @ )гидрат как пленкообразующее вещество для защитного покрытия на носителе информации | 1987 |

|

SU1456441A1 |

Авторы

Даты

2009-05-10—Публикация

2007-07-23—Подача