Способ подачи магнитно-абразивного материала (кермета) в зону магнитно-абразивной обработки сложных поверхностей изделий постоянного сечения, заключающийся в постоянной и равномерной подаче магнитно-абразивной среды в зону обработки за счет "кипящего" (псевдоожиженного) слоя магнитно-абразивного материала, предназначен для использования в области отделочной обработки деталей сложной формы постоянного сечения.

Известен способ обработки изделий из немагнитных материалов [1], использующий для чистовой обработки изделий зерна из твердого ферромагнитного материала, удерживаемые на вращающемся электромагнитном диске. Недостатками данного способа и установки являются разброс магнитно-абразивного материала, неполное использование режущих свойств магнитно-абразивного материала, сложность устройства подачи ферромагнитного материала к вращающемуся электромагнитному диску.

Известно также устройство для поверхностной магнитно-абразивной обработки листовых материалов [2]. Основным недостатком данной установки является сложность конструкции установки в целом, возможность обработки только плоских поверхностей и энергозатратность устройств подачи свободного абразива в зону обработки. В данной установке устройства подачи свободного абразива и зона обработки выполнены в виде отдельных узлов, что значительно усложняет и удорожает конструкцию установки в целом. Валки являются полюсами магнита, что усложняет удержание магнитно-абразивной массы и вызывает необходимость дополнительных устройств-отражателей, и усложняет конструкцию установки.

Известно также устройство для магнитно-абразивной обработки [3], позволяющее обрабатывать как плоские, так и фасонные поверхности. Недостатками данной установки являются разброс магнитно-абразивного материала, сложность устройства подачи ферромагнитного материала к вращающемуся электромагнитному диску. Кроме того, фасонные поверхности имеют в профиль лишь форму тел вращения.

Технический результат изобретения - повышение качества чистовой обработки поверхностей деталей машин, исключение возможности разбрасывания абразивных зерен и пыли на рабочем месте, создание более безопасных условий труда и повышение культуры производства путем применения магнитно-абразивной обработки в камере, в которой располагают магнитно-абразивный материал и электромагнитные вращающиеся диски, предназначенные для размещения между ними изделия, а подачу магнитно-абразивного материала в зону обработки осуществляют непрерывно и равномерно для создания в камере псевдоожиженного слоя с образованием «щетки» их магнитно-абразивных частиц на упомянутых дисках и обеспечением постоянной смены отработанных частиц, причем производят регулирование скоростных режимов магнитно-абразивной обработки в большом диапазоне их значений.

Указанный технический результат достигается тем, что магнитно-абразивный материал в зону обработки и к инструменту подается постоянно и равномерно за счет использования фонтанирующего "кипящего" слоя изделия. Для подачи нового и удаления отработанного материала в рабочей камере предусмотрены заслонки.

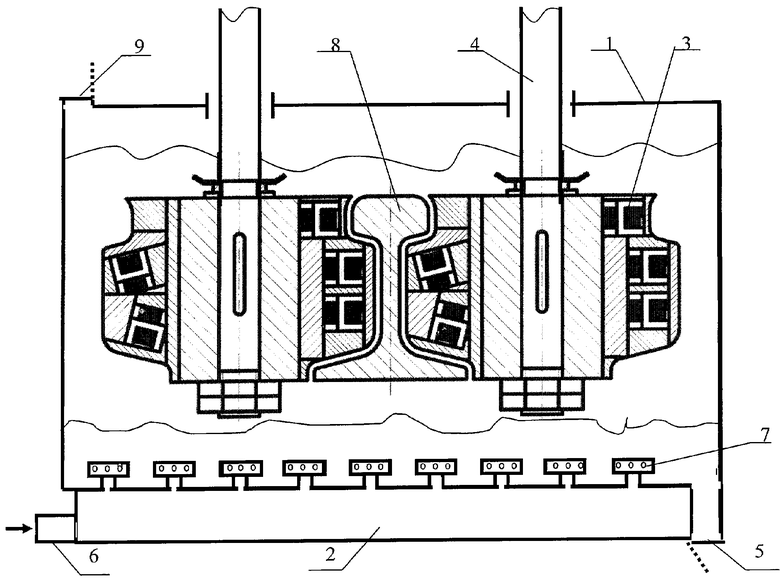

На чертеже изображена установка для реализации способа подачи магнитно-абразивного материала в зону магнитно-абразивной обработки поверхностей изделий сложной формы.

Установка состоит из следующих основных элементов: рабочей камеры 1, выполненной из немагнитного материала, коллектора 2, электромагнитных вращающихся дисков 3, установленных на валах привода 4, закрываемой заслонки 9 для засыпания абразива в рабочую камеру, патрубка подачи сжатого воздуха 6. В днище рабочей камеры установлены колпачки фонтанирующего ожижения кипящего слоя 7 и выполнено отверстие для удаления отработанного материала, закрывающееся заслонкой 5 со стороны коллектора 2. В рабочей камере симметрично относительно очищаемого изделия 8 установлены магнитные диски 3.

Установка по реализации способа работает следующим образом.

Новый магнитно-абразивный материал засыпают через заслонку 9. Сжатый воздух через патрубок 6 подается в коллектор 2, через колпачки 7 поступает в камеру 1 и создает фонтанирующий "кипящий" слой магнитно-абразивного материала. Изделие 8, подаваемое в рабочую зону через окна в стенках камеры 1, проходит между двумя вращающимися магнитными дисками 3.

Колпачки фонтанирующего ожижения 7 создают поток быстро поднимающихся частиц мелкозернистого магнитно-абразивного материала, который направляется к магнитным дискам 3, где частицы кермета под действием магнитных сил прикрепляются к наружной поверхности дисков 3, что способствует увеличению их концентрации на дисках 3 и усилению механического воздействия частиц на поверхность обрабатываемого изделия 8, постоянной смене магнитно-абразивного материала в зоне обработки и повышению качества отделочной обработки. Образовавшаяся щетка магнитно-абразивных частиц достаточно эластична и хорошо самозатачивается в процессе обработки. Поступление же новых порций магнитно-абразивного материала осуществляется постоянно за счет псевдоожиженного слоя, создаваемого продуванием сжатого воздуха через колпачки 7. При этом плотность абразивных материалов в зоне контакта выше, чем при обработке связанным абразивом, что обеспечивает повышенный съем металла с обрабатываемой поверхности изделия 8.

При обработке происходит постепенное загрязнение и измельчение магнитно-абразивного материала. Для обеспечения быстрого удаления отработанного абразивного материала открывается заслонка 5, и при подаче сжатого воздуха под давлением в камеру 1 при отключенных электромагнитах на дисках 3 происходит высыпание отработавшего магнитного абразива из камеры 1.

Источники информации

1. Авторское свидетельство №137756 СССР, М. кл. 49/12. Способ обработки изделий из немагнитных материалов / А.В.Мещеряков, Л.Д.Калиновский и В.А.Шальнов, 1961 (прототип).

2. Авторское свидетельство №539743 СССР, М. кл. В24В 31/10. Устройство для магнитно-абразивной обработки листовых материалов / Б.Н.Шихирев, Е.А.Матросов и И.А.Дереш. 1977.

3. Авторское свидетельство №1201109 СССР, М. кл. В24В 31/10. Устройство для магнитно-абразивной обработки / Ю.М.Барон, С.П.Приходько. 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ МАГНИТНО-АБРАЗИВНОЙ ОЧИСТКИ И/ИЛИ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2006 |

|

RU2336985C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2004 |

|

RU2257965C1 |

| Устройство для абразивной обработки деталей | 1979 |

|

SU874315A2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2310554C2 |

| Устройство для магнитно-абразивной обработки | 1978 |

|

SU918055A1 |

| Способ обработки деталей свободным абразивным зерном | 1965 |

|

SU540726A1 |

| Устройство длля магнитно-абразивной обработки листовых материалов | 1979 |

|

SU870088A1 |

| Устройство для магнитно-абразивной обработки | 1983 |

|

SU1106642A1 |

| Способ магнитно-абразивной обработки | 1988 |

|

SU1537486A1 |

| Способ односторонней магнитно-абразивной обработки поверхностей и устройство для его осуществления | 1987 |

|

SU1437197A1 |

Изобретение относится к области машиностроения и может быть использовано при отделочной обработке сложных поверхностей изделий с помощью магнитно-абразивного материала. Обработку ведут в камере, в которой располагают магнитно-абразивный материал и электромагнитные вращающиеся диски, предназначенные для размещения между ними изделия. Подачу магнитно-абразивного материала в зону обработки осуществляют непрерывно и равномерно путем создания в камере псевдоожиженного слоя магнитно-абразивного материала. При этом образуют «щетки» из магнитно-абразивных частиц на упомянутых дисках и обеспечивают постоянную смену отработанных частиц. Производят регулирование скоростных режимов магнитно-абразивной обработки в большом диапазоне их значений. В результате повышаются качество и производительность чистовой обработки и улучшаются условия труда за счет обеспечения эффективного направленного воздействия магнитно-абразивного материала на поверхность изделия. 1 з.п. ф-лы, 1 ил.

| Способ обработки изделий из немагнитных материалов | 1960 |

|

SU137756A1 |

| Устройство для обработки в псевдоожиженном абразивном слое | 1980 |

|

SU979089A1 |

| Способ обработки поверхностей деталей и устройство для его осуществления | 1980 |

|

SU990480A1 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ВЫСОКОСКОРОСТНОГО ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК ИЗ ГАЗОВОЙ ФАЗЫ | 2009 |

|

RU2416677C1 |

Авторы

Даты

2008-10-20—Публикация

2006-03-20—Подача