Изобретение относится к обработке металлов давлением, а именно к способам изготовления баллонов высокого давления, и может быть использовано для изготовления баллонов огнетушителей.

Известен способ изготовления тонкостенных баллонов, включающий деформирование с утонением стенки толстостенной трубчатой заготовки, резку ее на мерные заготовки, нагрев одного конца мерной заготовки и формирование его в днище, нагрев недеформированного конца мерной заготовки и формирование его в горловину, причем сначала выполняют резку толстостенной трубчатой заготовки, деформирование с утонением стенки выполняют на длине цилиндрической части баллона после формообразования днища на конце мерной заготовки (см. описание к а.с. СССР №1696066, МПК5 В21D 51/24, опубл. 07.12.1991).

Недостатками известного способа являются низкая производительность и большая энергоемкость процессов формообразования днища и горловины, которые к тому же требуют использования специального мощного технологического оборудования. Кроме того, излишний слой металла, оставленный на днищах, (при формировании днищ методом горячей закатки толщина металла увеличивается и достигает необходимой, с точки зрения прочности, толщины) ведет к необоснованному увеличению веса баллона и перерасходу материала.

Известен способ изготовления баллонов высокого давления, включающий отрезку трубной цилиндрической заготовки, ориентацию втулок (днищ) относительно краев трубной заготовки и фиксацию (обжим) их в горловине и дне баллона с последующей герметизацией стыка, причем после ориентации первой из втулок (днищ) внутрь трубной заготовки помещают вторую втулку (например, днища с горловиной для присоединения запорной арматуры), фиксацию первой втулки (днища), формирование горловины баллона под вторую втулку (днище) производят одновременно, а затем перемещают вторую втулку (днище) до упора во внутреннюю поверхность горловины баллона с усилием, равным пробному давлению в баллоне с помощью специального распорного устройства (см. описание к патенту РФ №2198331, МПК7 F16J 12/00, F17С 1/00, В21D 51/24, опубл. 10.02.2003 г.).

Недостатки известного способа следующие: - использование трубной заготовки без дополнительной обработки ведет к увеличению веса изделия в целом (из-за больших допусков на толщину стенки трубной цилиндрической заготовки приходится использовать трубу с заведомо большей толщиной стенки) и, как следствие, перерасходу материала; - обжим первой втулки (днища) и одновременное формирование горловины под вторую втулку (днище) возможно проводить при изготовлении изделий диаметром до 150 мм и длиной до 600 мм, в случае превышения этих размеров подобная операция не получается из-за свойств металла; - перемещение втулки (днища) внутри изделия с усилием, равным пробному давлению (для большинства баллонов это 225 кг/см2), вручную невыполнимо и требует, помимо известного распорного устройства, специального силового привода. Все вышеперечисленные недостатки ведут к увеличению стоимости баллона.

Задачей и техническим результатом изобретения является повышение качества изделия за счет повышения точности изготовления и снижение себестоимости изделия за счет снижения материалоемкости.

Указанный технический результат достигается тем, что в способе изготовления баллонов высокого давления, включающем отрезку толстостенной трубной цилиндрической заготовки, установку глухого закладного днища и закладного днища с горловиной для присоединения запорной арматуры относительно краев трубной заготовки, обжим в замковые соединения закладных днищ с обеих сторон в трубной цилиндрической заготовке и герметизацию стыков, до установки днищ относительно краев заготовки производят калибровку внутреннего диаметра трубной цилиндрической заготовки и холодную раскатку с утонением методом обратной ротационной вытяжки на всю длину трубной цилиндрической заготовки, при этом обжим в замковое соединение глухого закладного днища и днища с горловиной в трубной цилиндрической заготовке производят последовательно с каждой стороны заготовки.

Кроме того, после отрезки трубной цилиндрической заготовки производят очистку ее от окалины и ржавчины.

Кроме того, после раскатки трубной цилиндрической заготовки производят токарную обработку с удалением прибыли.

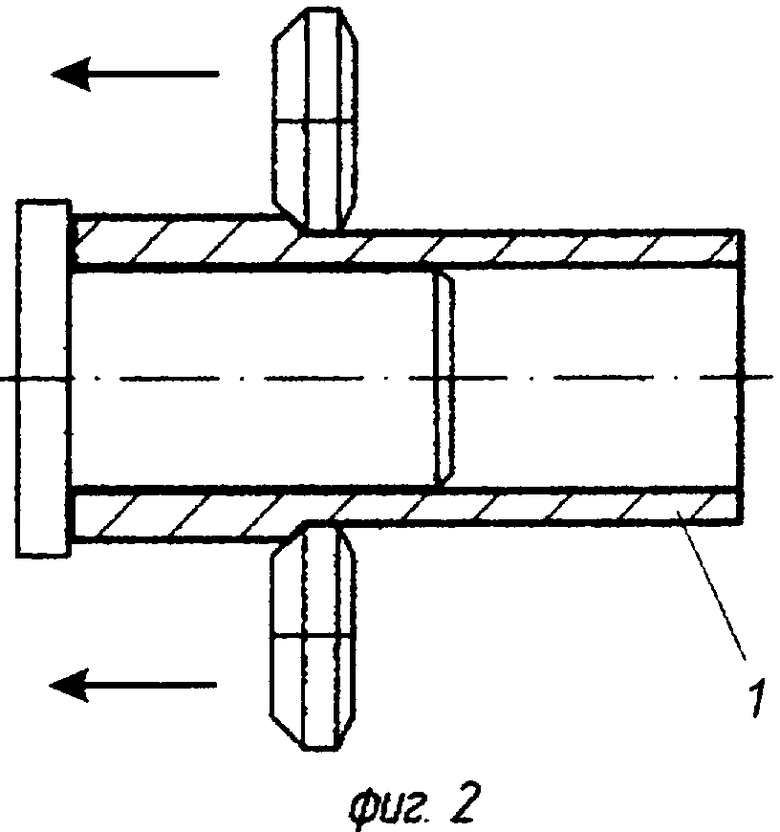

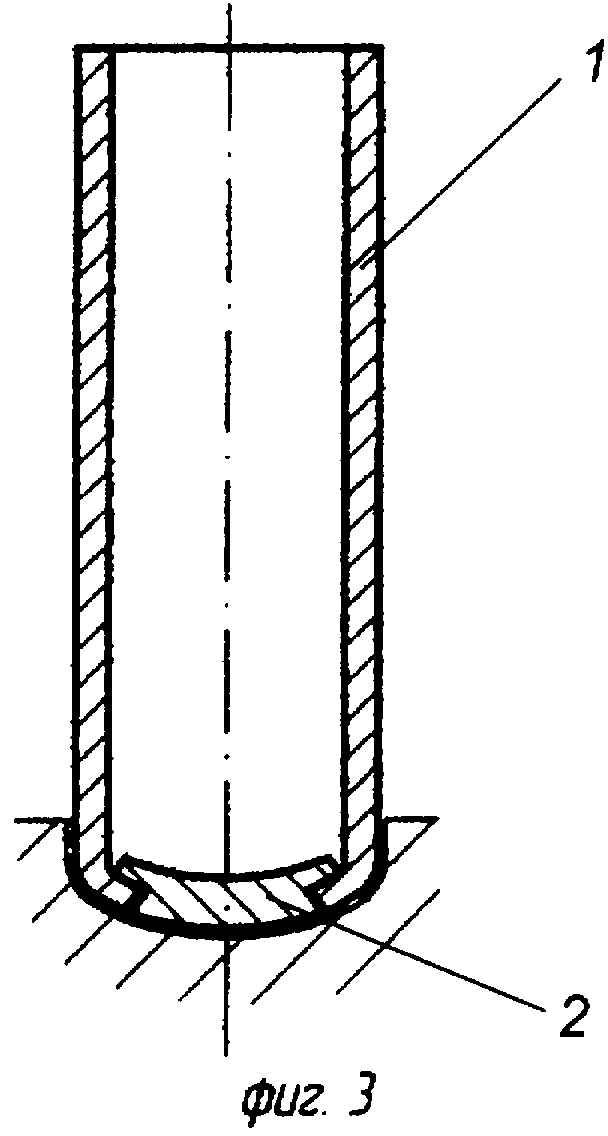

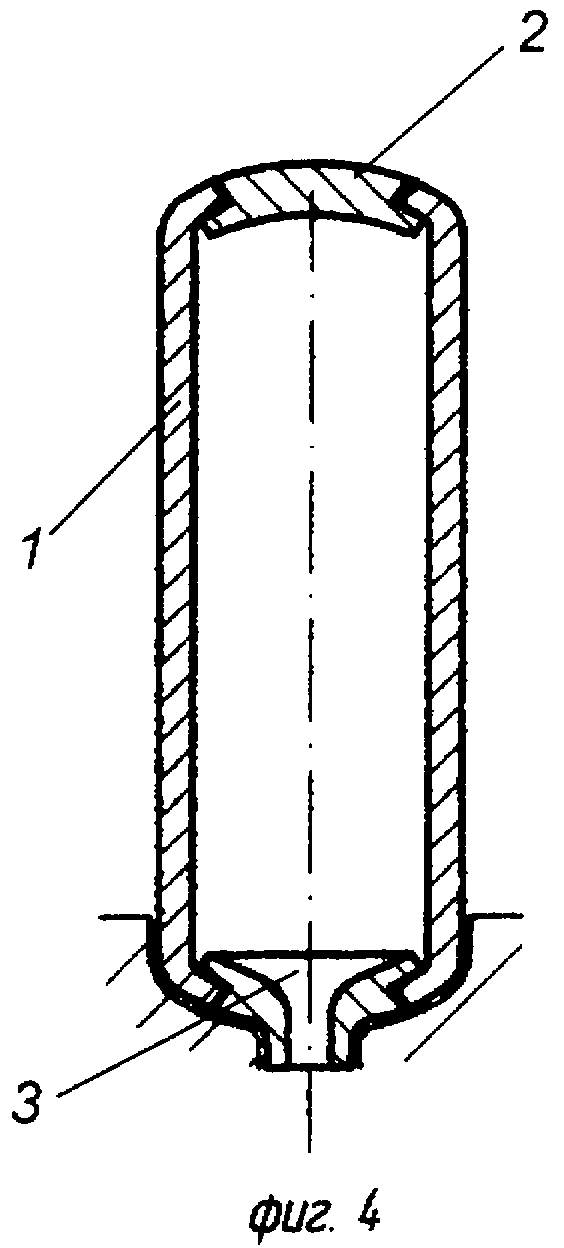

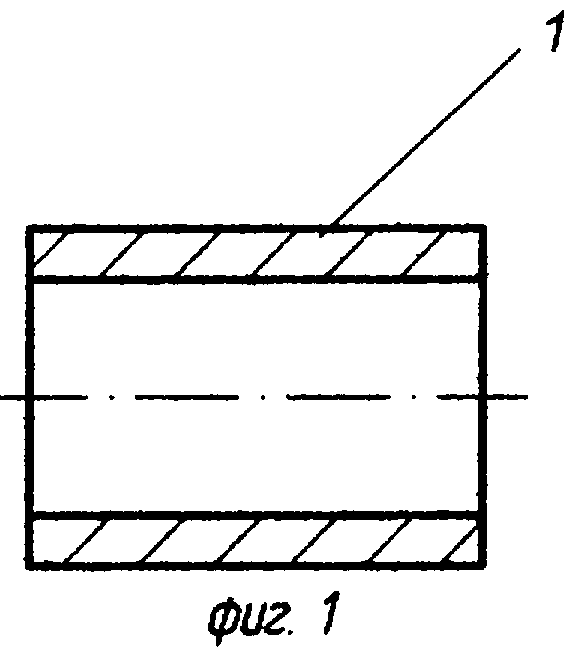

Заявленный способ иллюстрируется чертежами, где на фиг.1-4 изображены операции изготовления баллонов высокого давления.

Заявленный способ реализуется следующим образом.

Вначале толстостенную цилиндрическую трубу режут на мерные заготовки 1 (фиг.1), очищают заготовки от окалины и ржавчины и производят калибровку внутреннего диаметра заготовки до нужного размера (не показано). Затем производят холодную раскатку трубной цилиндрической заготовки с утонением методом обратной ротационной вытяжки (фиг.2). После установки одного из днищ относительно края трубной цилиндрической заготовки производят обжим конца трубной цилиндрической заготовки в замковое соединение вначале одного днища 2, а затем - второго днища 3 (фиг.3, 4).

Заявленный способ позволяет повысить качество изготовления баллонов, повысить технологичность изготовления баллонов и снизить себестоимость изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| СТАЛЬНОЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2334910C1 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2014 |

|

RU2558315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2002 |

|

RU2223161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1995 |

|

RU2073576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2004 |

|

RU2355500C2 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ "ПРЭТТИ" | 1998 |

|

RU2145398C1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления баллонов высокого давления, и может быть использовано для изготовления баллонов огнетушителей. Способ изготовления баллонов высокого давления включает отрезку толстостенной трубной цилиндрической заготовки, установку глухого закладного днища и закладного днища с горловиной для присоединения запорной арматуры относительно краев трубной заготовки, обжим в замковые соединения закладных днищ с обеих сторон в трубной цилиндрической заготовке и герметизацию стыков. До установки днищ относительно краев заготовки производят калибровку внутреннего диаметра трубной цилиндрической заготовки и холодную раскатку с утонением методом обратной ротационной вытяжки на всю длину трубной цилиндрической заготовки, при этом обжим в замковое соединение глухого закладного днища и днища с горловиной в трубной цилиндрической заготовке производят последовательно с каждой стороны заготовки. После отрезки трубной цилиндрической заготовки производят очистку ее от окалины и ржавчины. После раскатки трубной цилиндрической заготовки производят токарную обработку с удалением прибыли. Использование изобретения позволит повысить качество изделия за счет повышения точности изготовления и снизить себестоимость изделия за счет снижения материалоемкости. 2 з.п. ф-лы, 4 ил.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И РАСПОРНОЕ УСТРОЙСТВО | 1999 |

|

RU2198331C2 |

| RU 2004128036 А, 10.03.2006 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1992 |

|

RU2010651C1 |

| ПЕРЕГРЕВАТЕЛЬ ПЕЧИ И РЕАКТОР С ЦИРКУЛИРУЮЩИМ КИПЯЩИМ СЛОЕМ | 1995 |

|

RU2128312C1 |

| JP 2000202552 А, 25.07.2000. | |||

Авторы

Даты

2008-03-27—Публикация

2006-08-14—Подача