Изобретение относится к способу и плавильной установке для получения стали с высоким содержанием марганца и низким содержанием углерода из жидкого чугуна или жидкой стали и с применением шлакообразующих.

Получение стали с высоким содержанием марганца в металлургическом производстве базируется сегодня на электросталеплавильном процессе с переработкой лома (доклад на металлургическом форуме в Леобене, 2003 год, Авторы Gigacher, Doppler, Bernard Krieger, опубликовано в BHM, Bd. 148, Nr. 11, 2003, стр. 460-465, XP009063529). В процессе производства в расплав присаживают источники марганца в виде ферросплавов. При этом возникает проблема, которая заключается в том, что ферромарганец (FeMn) с низким содержанием углерода примерно в 300 раз дороже аналогичного ферросплава с высоким содержанием углерода. Ферромарганец с низким содержанием углерода, тем не менее, наилучшим образом подходит для применения при производстве.

Получение стали с высоким содержанием марганца в металлургическом агрегате, отличном от электропечи, ограничено тем фактом, что при продувке расплавка кислородом большие количества марганца ошлаковываются, так как при обезуглероживании стали кислород имеет более высокое сродство к марганцу. До сих про выбор пути производства с участием конвертера связан с высоким ошлакованием марганца и соответственно низким содержанием марганца в стали на уровне 16-17%.

Получение стали с высоким содержанием марганца и низким содержанием углерода в электропечи связано со множеством проблем: в области дуги при температуре, достигающей 3000°С, имеет место интенсивное испарение марганца. Требуется применение дорогого лома, содержащего минимальные количества загрязняющих примесей. Кроме того, следует применять дорогие ферросплавы с низким содержанием углерода.

В основе изобретения лежит задача уменьшения недостатков, связанных с производственной линией, включающей отличные от электропечи металлургические агрегаты, при этом с использованием чугуна и жидкого расплава Fe-Mn обеспечивается получение высокомарганцевой стали с низким содержанием углерода.

Поставленная задача решается согласно изобретению за счет того, процесс осуществляют путем подачи жидкого ферромарганца с содержанием углерода примерно 6% и жидкой стали с содержанием углерода примерно 0,1% в конвертер для рафинирования ферромарганца вместе с необходимым количеством шлакообразующих, при этом посредством комбинированной продувки кислородом через верхние и нижние фурмы содержание углерода в расплаве снижается примерно до 0,7-0,8%, причем некоторое количество холодного продукта предыдущей плавки используется в качестве охладителя, и при этом путем непрерывной продувки кислородом через нижние фурмы содержание углерода снижается примерно до 0,05-0,1%. За счет охладителей и протекания процесса рафинирования расплава от углерода при относительно низких температурах и под поверхностью зеркала расплава снижается испарение марганца. Применение углеродистого ферромарганца в качестве источника марганца обеспечивает эффективный процесс производства стали с высоким содержанием марганца. Содержание марганца в стали может быть увеличено до 25-30%. Применение чугуна облегчает выполнение строгих требований в отношении содержания меди и других загрязняющих элементов. Получение стали с высоким содержанием марганца и другими присадками возможно в рамках интегрированного сталеплавильного производства. Не осуществляется введение в сталь вместе с металлическим ломом примесей, таких как медь, цинк, олово, молибден, вольфрам и другие.

Предпочтительно, если обеспечивается снижение парциального давления путем вдувания кислорода через верхние фурмы и смеси кислород - инертный газ через нижние фурмы.

Для обеспечения предпочтительно невысокой температуры предусмотрено, что все этапы процесса осуществляются в температурном интервале от 1630 до 1650оС.

Другое усовершенствование предусматривает, что для получения необходимого состава стали на печи-ковше в расплав вводят силикомарганец и/или ферроалюминий.

Могут также производиться TWIP (Twinning induced plasticity) или TRIP (Transformation induced plasticity) стали.

Практический пример реализации предусматривает, что в конвертер для рафинирование ферромарганца подают высокоуглеродистый ферромарганец с 75% марганца, 6% углерода и в количестве 360 кг (на тонну получаемой стали) и 530 кг жидкой стали с 0,1% углерода, а также необходимое количество шлакообразующих, при этом в расплав присаживают 23,3 кг углерода, что соответствует содержанию углерода в шихте на уровне 2,6%, при этом в процессе комбинированной продувки кислородом по меньшей мере через одну верхнюю и несколько нижних фурм содержание углерода снижается примерно до 0,9, и затем непрерывно на расплав подают приблизительно 150 кг холодного продукта предыдущей плавки в качестве охладителя и за счет непрерывной продувки кислородом через нижние фурмы содержание углерода снижается приблизительно до 0,05-0,1%.

Плавильная установка, применяемая для реализации предлагаемого процесса получения стали с высоким содержанием марганца и низким содержанием углерода, выполнена так, что по потоку перед конвертером для рафинирования ферромарганца расположены с одной стороны плавильная емкость SAF или шахтная печь и с другой стороны кислородный конвертер для получения углеродистой стали или электропечь, при этом в конце линии предусмотрена агрегат печь-ковш.

На чертежах показаны примеры реализации изобретения, которые подробно описаны далее. Показано:

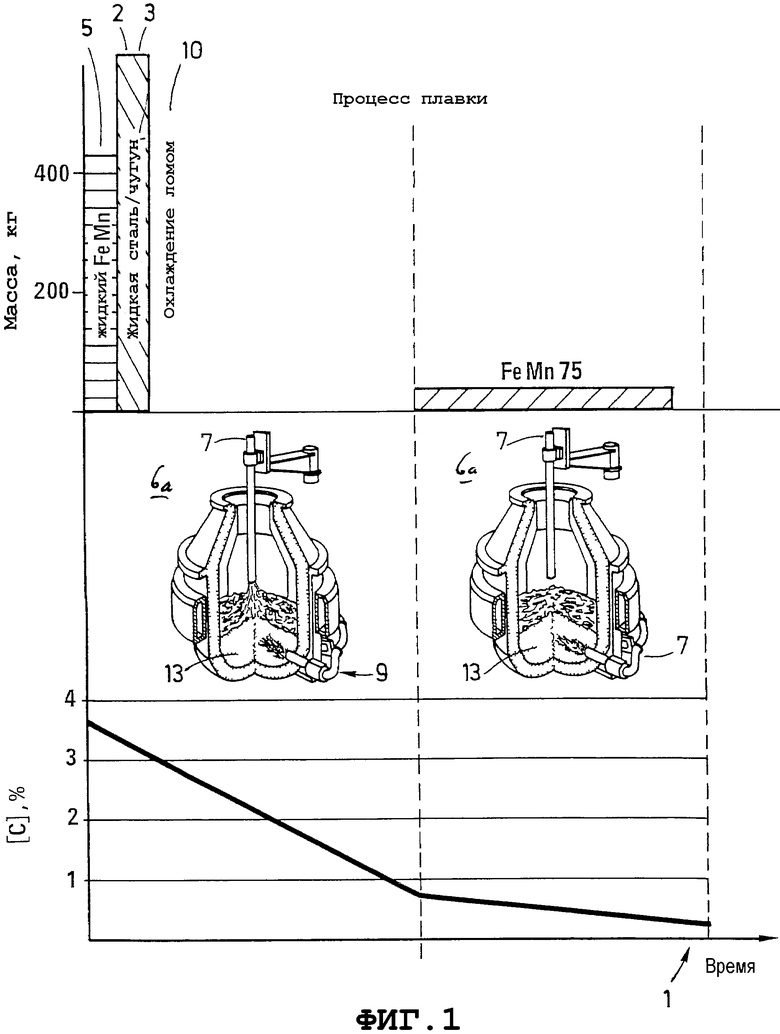

Фиг.1 - диаграмма плавильного процесса (верхняя часть) и протекание процесса обезуглероживания во времени (нижняя часть),

Фиг.2 - блочное изображение осуществления процесса и указание присадок в плавильную установку.

На фиг.1 показано осуществление способа получения стали 1 с высоким содержанием марганца и низким содержанием углерода на базе жидкого чугуна 2 и жидкой стали 3, а также шлакообразующих 4 (см. фиг.2 с образованием шлака). Способ осуществляется путем подачи жидкого ферромарганца 5 с приблизительно 6% углерода и жидкой стали или углеродистой стали 3а с приблизительно 0,1% углерода в конвертер 6а для рафинирования ферромарганца совместно с необходимым количеством шлакообразующих 4. Затем путем комбинированной продувки кислородом 7 по меньшей мере через одну верхнюю фурму 8 и нижнюю фурму 9 содержание углерода снижается до 0,7-0,8% углерода. Одновременно некоторое количество холодного продукта с предыдущей плавки присаживается в качестве охладителя 10. На данной стадии осуществляется снижение содержание углерода до 0,05-0,1% за счет непрерывной продувки кислородом 7 через нижние фурмы 9.

За счет непрерывной продувки кислородом 7 или смесью 11 кислорода и инертного газа через нижние фурмы 9 и через верхнюю фурму 8 может снижаться парциальное давление кислорода. Все этапы способа осуществляются при низкой температуре от 1630 до 1650°С.

Для установления конечного состава на печи-ковше 12 предусмотрена присадка в расплав 13 силикомарганца и/или ферроалюминия.

Плавильная установка для получения стали 1 с высоким содержанием марганца и низким содержанием углерода функционирует согласно фиг.2 с подачей 14 чугуна или углеродистой стали, а также шлакообразующих 4 и сопутствующих элементов 15. Для этого предусмотрена восстановительная печь 16 (с погружными электродами) или шахтная печь 17 для получения чугуна 2, или кислородный конвертер 6 для получения углеродистой стали 3а, или электропечь 18, которые расположены перед конвертером 6а для рафинировании ферромарганца. После конвертера 6а для рафинирования ферромарганца предусмотрена печь-ковш 12.

Практический пример реализации способа согласно изобретению заключается в том, что на первом этапе в конвертер 6а для рафинирования ферромарганца загружают жидкий углеродистый ферромарганце с 75% марганца, 6% углерода и в количестве примерно 380 кг (на тонну стали), а также 530 кг жидкой стали с содержанием углерода 0,1% и необходимое количество шлакообразующих 4, при этом в расплав 13 подают 23,3 кг углерода, что соответствует содержанию углерода в шихте 2,6%. На втором этапе осуществляют комбинированную продувку кислородом через по меньшей мере одну верхнюю фурму 8 и множество нижних фурм 0 до снижения содержания углерода до 0,7%. На третьем этапе примерно 150 кг (на тонну стали) холодного продукта с предыдущей плавки непрерывно подают в качестве охладителя 10. На четвертом этапе осуществляют продувку через нижние фурмы 9 смесью 11 кислорода и инертного газа (инертный газ служит для защиты фурм и обеспечивает перемешивание) до снижения содержания углерода до примерно 0,1%.

Получение конечного состава (TWIP или TRIP сталей) осуществляют путем присадки легких элементов (алюминия, кремния и т.д.), так что в интегрированном сталеплавильном производстве обеспечивается получение стали 1 с высоким содержанием марганца и низким содержанием углерода и с добавками алюминия и кремния и т.д.

Список обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАВЛЕНИЯ СТАЛИ, ИСПОЛЬЗУЕМОЙ В ПОЛЯРНЫХ РЕГИОНАХ, С ПРИМЕНЕНИЕМ РАСПЛАВЛЕННОГО ЧУГУНА СО СВЕРХВЫСОКИМ СОДЕРЖАНИЕМ ФОСФОРА | 2021 |

|

RU2829407C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

Изобретение относится к области металлургии, в частности к способу и установке для получения стали с высоким содержанием марганца и низким содержанием углерода из жидкого чугуна или жидкой стали и шлакообразующих. Сущность изобретения заключается в том, что осуществляют подачу жидкого ферромарганца с содержанием углерода примерно 6% и жидкой стали с содержанием углерода примерно 0,1% или жидкого чугуна и шлакообразующих в конвертер для рафинирования ферромарганца. Затем посредством комбинированной продувки кислородом через верхние и нижние фурмы содержание углерода в расплаве снижают примерно до 0,7-0,8%. Некоторое количество холодного продукта предыдущей плавки используют в качестве охладителя, и при этом путем непрерывной продувки кислородом через нижние фурмы содержание углерода снижают примерно до 0,05-0,1%. Использование изобретения обеспечивает получение высокомарганцовистой стали с низким содержанием углерода при низких затратах. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ получения стали с высоким содержанием марганца и низким содержанием углерода из жидкого чугуна (2) или жидкой стали (3) и шлакообразующих, отличающийся тем, что осуществляют подачу жидкого ферромарганца (5) с содержанием углерода примерно 6% и жидкой стали (3, 3а) с содержанием углерода примерно 0,1% или жидкого чугуна в конвертер (6а) для рафинирования ферромарганца вместе с необходимым количеством шлакообразующих (4), снижают содержание углерода в расплаве до 0,7-0,8% посредством комбинированной продувки кислородом (7) через верхние (8) и нижние (9) фурмы, подают некоторое количество холодного продукта предыдущей плавки в качестве охладителя (10) и снижают содержание углерода в расплаве примерно до 0,05-0,1% путем непрерывной продувки кислородом (7) через нижние фурмы (9).

2. Способ по п.1, отличающийся тем, что обеспечивают снижение парциального давления комбинированной продувкой кислородом (7) через верхнюю фурму (8) и смесью (11) кислорода и инертного газа через нижние фурмы (9).

3. Способ по любому из пп.1 и 2, отличающийся тем, что все этапы способа получения стали осуществляют в интервале температуры от 1630 до 1650°С.

4. Способ по любому из пп.1 и 2, отличающийся тем, что для получения конечного химического состава стали осуществляют подачу силикомарганца и/или ферроалюминия в расплав (13) в печи-ковше (12).

5. Плавильная установка для получения стали с высоким содержанием марганца и низким содержанием углерода из жидкого чугуна или жидкой стали и шлакообразующих, содержащая конвертер (6а) для рафинирования ферромарганца, а также расположенные перед конвертером (6а) восстановительную печь (16) для ферромарганца, шахтную печь (17) для получения чугуна (2) или кислородный конвертер (6) для получения углеродистой стали (3а), или электропечь (18), причем после конвертера (6а) для рафинирования ферромарганца предусмотрена печь-ковш (12), отличающаяся тем, что плавильная установка предназначена для реализации способа по пп.1-4.

| GIGACHER et al | |||

| BHM, Bd | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 4808220 A, 28.02.1989 | |||

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕЧЕНЬЯ | 1999 |

|

RU2166256C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Прибор для непрерывной подачи регулируемого количества сыпучих материалов | 1929 |

|

SU17781A1 |

Авторы

Даты

2009-05-20—Публикация

2005-12-02—Подача