Изобретение относится к нефте- и газодобывающей отрасли промышленности, а конкретно к блоку обратных клапанов системы закачки раствора для цементирования нефтяных или газовых скважин.

Известен клапанный блок, включающий установленное в корпусе седло клапана и сопряженную с ним закрывающую деталь, подпружиненную в направлении седла витой пружиной, упирающейся в закрепленную на корпусе крышку (Орлов П.И., Основы конструирования, Справочно-методическое пособие, Москва, Машиностроение, 1988, книга 1, стр.337, рис.331, изображение «б»).

В известном решении седло выполнено в виде цилиндрической втулки с отбортовкой и посадочной рабочей конической поверхностью клапана в зоне отбортовки в форме фаски по внутренней поверхности втулки. Седло закрепляется в отверстии корпуса и упирается отбортовкой в корпус в направлении воздействия на седло закрывающей детали, сопрягающейся своей рабочей конической поверхностью с конической поверхностью седла.

Запирающая деталь имеет дисковый элемент с конической поверхностью по периметру с одной стороны, центрирующий направляющий элемент, выполненный на дисковом элементе со стороны конической поверхности, а также центрирующий элемент для пружины, расположенный с другой стороны дискового элемента. Центрирующий элемент для пружины выполнен в виде небольшого цилиндрического выступа, который располагается внутри концевой части витой пружины при ее установке. Эта пружина предназначена для подпружинивания запирающей детали к седлу клапана. Центрирующий направляющий элемент в известном решении выполнен в виде выступа, имеющего поперечное сечение в форме креста, концы которого лежат на одной цилиндрической поверхности, что является необходимым условием для центрирования и перемещения по оси запирающей детали клапана.

Описанное известное техническое решение не может быть использовано в системе закачки раствора для цементирования нефтяных или газовых скважин.

Известное решение представляет собой встроенный в корпус изделия узел и не является съемным блоком, что необходимо для использования в системе закачки раствора, поскольку значительный износ обратных клапанов обуславливает необходимость его частой смены. В системе закачки раствора для цементирования скважин необходимо предусматривать возможность подключения двух насосных магистралей как с целью повышения производительности системы, так и с целью обеспечения возможности подключения в ходе закачки раствора резервного насоса для случая выхода из строя первого. При этом блок обратных клапанов системы закачки раствора для цементирования нефтяных скважин должен предусматривать возможность смены изнашиваемых деталей, а именно седла клапана и запирающей детали.

Седло клапана известной конструкций не предусматривает его частую смену, тогда как при закачке раствора седло значительно изнашивается за цикл закачки одной, двух скважин, а возможен вариант выхода клапана из строя до завершения цикла закачки одной скважины. Посадка седла по цилиндрической поверхности существенно усложняет его смену из-за трения, обусловленного наличием в работавшей системе абразивных частиц цементного раствора, затрудняющих выпрессовку седла. Значительное давление в системе закачки цементного раствора, периодический характер воздействия высоких давлений приводит к пропусканию раствора между седлом и корпусом клапана, корпус клапана в зоне сопряжения с седлом изнашивается, в результате чего появляется необходимость смены корпуса клапана, а не смены только седла клапана, когда корпус в целом еще вполне работоспособен.

Запирающая деталь в известной конструкции при использовании в системе закачки раствора для цементирования скважин также успевает износиться и прекратить выполнять свою функцию до завершения цикла цементирования одной нефтяной скважины. Это также обусловлено значительным абразивным воздействием перекачиваемого раствора. Изнашивается коническая поверхность, сопрягающаяся с конической поверхностью седла клапана, что приводит к нарушению запирающей функции капана, а также центрирующий направляющий элемент, значительно сужающий проходные характеристики клапана из-за сплошного выполнения пластин, которые в сечении имеют форму креста. Работа центрирующего направляющего элемента нарушается и происходит заклинивание запирающей детали клапана. Кроме того, конструкция запирающей детали не предусматривает элементов, облегчающих ее извлечение при демонтаже, однако же извлечение запирающей детали при работе клапана в системе перекачки цементного раствора требует значительных усилий, поскольку запирающая деталь значительно может притираться к седлу, а наличие остаточного раствора создает противодействующую извлечению запирающей детали силу трения.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в разработке блока обратных клапанов системы закачки раствора для цементирования нефтяных или газовых скважин, который должен быть выполнен съемным, предусматривать возможность надежной работы с использованием в качестве рабочего тела цементного раствора, быть удобным в обслуживании для смены заменяемых деталей, наиболее изнашиваемых деталей.

Эта техническая проблема решена выполнением корпуса блока обратных клапанов системы закачки раствора для цементирования нефтяных или газовых скважин, с двумя параллельными клапанными полостями, с одной стороны которые закрыты крышками, а с другой стороны сообщаются с полостями входных отверстий в корпусе, в средней части каждой клапанной полости выполнены посадочные места под сменные седла, в зоне между крышками и посадочными местами под сменные седла клапанные полости выполнены сообщающимися межу собой и с полостью выполненного в корпусе выходного отверстия.

Каждое сменное седло клапана выполнено в виде втулки с внутренней цилиндрической и наружной посадочной конической поверхностью, сопряженной с выполненной в корпусе ответной посадочной поверхностью. С края втулки сменного седла со стороны большего основания конуса, описанного наружной посадочной конической поверхностью, выполнены внутренняя конусная поверхность и буртик. Внутренняя конусная поверхность сопряжена с внутренней цилиндрической поверхностью, а буртик расположен на наружной посадочной конической поверхности. В средней части на наружной посадочной конической поверхности втулки сменного седла выполнена проточка, в которой установлено уплотнение.

С внутренними конусными поверхностями каждого сменного седла сопряжены соответствующие запирающие детали, поджатые в направлении сменных седел витыми пружинами, расположенными между запирающими деталями и соответствующими крышками клапанных полостей.

Каждая запирающая деталь содержит дисковый элемент с двумя коническими поверхностями по периметру с его противоположных сторон, а также выполненные на противоположных сторонах дискового элемента центрирующий направляющий элемент и хвостовик. Центрирующий направляющий элемент выполнен в виде четырех выступов, наружные поверхности которых лежат на одной геометрической цилиндрической поверхности и сопряжены с внутренней цилиндрической поверхностью соответствующего сменного седла. Хвостовик выполнен с резьбовым участком у основания и с поперечным сквозным отверстием на конце.

На дисковом элементе каждой запирающей детали со стороны хвостовика закреплена резиновая манжета с конической поверхностью, продолжающей коническую поверхность дискового элемента, расположенную со стороны центрирующего направляющего элемента запирающей детали, которыми запирающая деталь с манжетой установлена на внутреннюю конусную поверхность сменного седла.

Каждая крышка каждой клапанной полости выполнена с наружным захватом и зафиксирована в клапанной полости гильзой, ввернутой снаружи корпуса по резьбовому участку в клапанной полости.

Описанная выше конструкция блока обратных клапанов позволяет подключать через два входных отверстия два насоса для закачки раствора, которые будут работать на общую магистраль, сообщающуюся с выходным отверстием. Возможно использование только одного насоса, при этом будет использоваться только один клапан.

При проведении профилактических работ или в случае проведения работ по замене сменных деталей (сменного седла, запирающей детали) расположенные с одной стороны корпуса крышки с наружными захватами после вывинчивают гильз снимаются и далее легко осуществляются все необходимые монтажные операции.

Выполнение посадочной поверхности сменного седла конической упрощает выполнение операции извлечения седла из корпуса клапана при его смене, а наличие уплотнения в проточке уменьшает вероятность износа сопряжения седло - корпус клапана.

За счет выполнения запирающей детали с манжетой обеспечивается повышение надежности работы запирающей детали при использовании для перекачки работающего как абразивный состав цементного раствора, поскольку резиновая манжета увеличивает срок работы отсекающих рабочее тело сопрягаемых поверхностей. Поперечное отверстие на конце хвостовика запирающей детали служит для вставки инструмента, облегчающего извлечение запирающей детали при демонтаже обратного клапана.

Как правило, входные отверстия в корпусе располагаются перпендикулярно клапанным полостям, при этом в корпусе выполнены отверстия в клапанные полости в зоне соединения с полостями входных отверстий, в которых закреплены сливные пробки. Наличие сливных пробок предпочтительно, поскольку в корпусе может скапливаться конденсат, замерзающий при низких температурах и препятствующий нормальному запуску системы закачки раствора.

Манжеты на запирающих деталях, как правило, закреплены посредством одетых на хвостовики тарелок, закрепленных гайками, навинченными на хвостовики. Каждая запирающая деталь изготовлена предпочтительно из стали, при этом зона детали по конической поверхности дискового элемента, расположенной со стороны центрирующего направляющего элемента, выполнена упрочненной за счет обработки токами высокой частоты. Величина конусности наружной посадочной конической поверхности каждого сменного седла равна, как правило, 1:5. Сменные седла предпочтительно изготавливать из легированной стали и подвергать общему термическому упрочнению.

Возможность осуществления изобретения иллюстрируется конкретным примером.

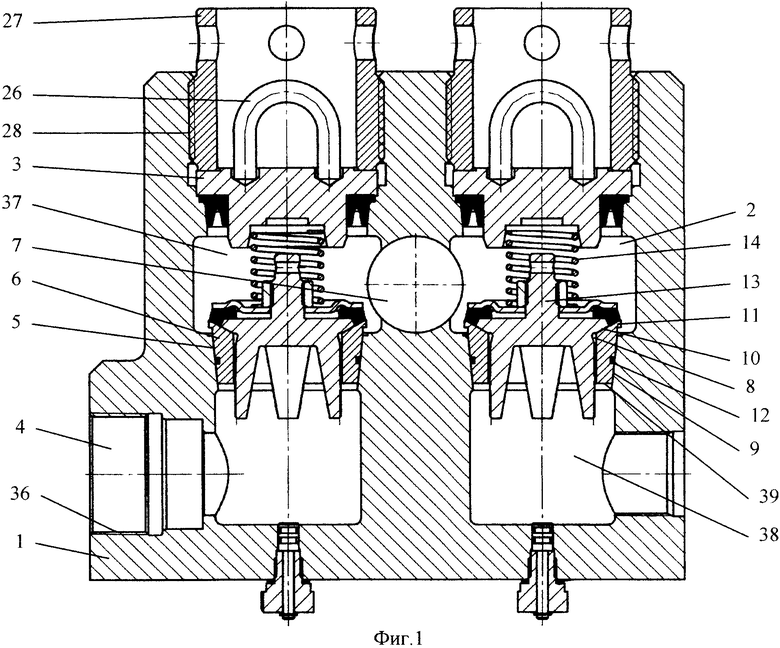

На фиг.1 показан блок обратных клапанов в сборе, поперечный разрез.

Корпус 1 содержит две параллельные клапанные полости 2, с одной стороны которые закрыты крышками 3, а с другой стороны сообщаются с полостями входных отверстий 4. В средней части каждой клапанной полости 2 выполнены конические посадочные места 5 под сменные седла 6. В зоне между крышками 3 и посадочными местами 5 параллельные клапанные полости 2 сообщаются между собой и с полостью выполненного в корпусе выходного отверстия 7.

Сменное седло 6 выполнено в виде втулки с внутренней цилиндрической поверхностью 8 и наружной посадочной конической поверхностью 9, в которой сменное седло 6 установлено в посадочное место 5 корпуса 1.

С края втулки сменного седла 6 со стороны большего основания конуса, описанного наружной посадочной конической поверхностью 9, выполнены внутренняя конусная поверхность 10 и буртик 11.

Внутренняя конусная поверхность 10 сопряжена с внутренней цилиндрической поверхностью 8, а буртик 11 расположен на наружной посадочной конической поверхности 9. В средней части наружной посадочной конической поверхности 9 выполнена проточка, в которой установлено уплотнение 12 в виде резинового кольца.

С внутренней конусной поверхностью 10 сменного седла 6 сопряжена запирающая деталь 13, поджатая в направлении сменного седла 6 витой пружиной 14, расположенной между непосредственно запирающей деталью 13 и крышкой 3.

На фиг.2 показана запирающая деталь 13, вид сбоку, которая содержит дисковый элемент 15 с двумя коническими поверхностями 16 и 17 по периметру с его противоположных сторон, а также выполненные на противоположных сторонах дискового элемента 15 хвостовик 18 и центрирующий направляющий элемент в виде четырех выступов 19, наружные поверхности 20 которых, описанные одной геометрической цилиндрической поверхностью, сопряжены с внутренней цилиндрической поверхностью 8 (фиг.1) сменного седла 6. Хвостовик 18 выполнен с поперечным сквозным отверстием 21 на конце.

На дисковом элементе 15 закреплена резиновая манжета 22 с конической поверхностью 23, продолжающей коническую поверхность 17 дискового элемента 15, которыми запирающая деталь 13 с резиновой манжетой 22 установлена на внутреннюю конусную поверхность 10 сменного седла 6.

Резиновая манжета 22 закреплена одетой на хвостовик 18 тарелкой 24, зафиксированной гайкой 25, навинченной на резьбовой участок (на фиг.2 скрыт гайкой 25) у основания хвостовика 18.

Крышка 3 каждой клапанной полости 2 выполнена с наружным захватом 26 (см. фиг.1) и зафиксирована в клапанной полости гильзой 27, ввернутой снаружи корпуса 1 по резьбовому участку 28 в клапанной полости 2. В корпусе 1 выполнены отверстия 29, в которые ввернуты сливные пробки 30.

На фиг.3 показана резиновая манжета 22, которая представляет собой изготовленное из резины кольцо с внутренней боковой цилиндрической поверхностью 31, первым 32 и вторым 33 выступами на противоположных торцевых поверхностях, а также с наружной боковой поверхностью 34, имеющей форму участка конической поверхности.

Выступ 32 расположен вдоль внутренней боковой цилиндрической поверхности 31 и выполнен уменьшающимся к вершине в поперечном сечении. Выступ 33 расположен вдоль внешнего периметра манжеты и выполнен в сечении с вершиной и имеет форму угла. Торцевая поверхность 35 выполнена утопленной в направлении первого выступа 32 и имеет коническую форму.

Величина конусности наружной посадочной конической поверхности 9 сменного седла 6 составляет 1:5.

Сменные седла 6 изготовлены из стали 40X и подвергнуты общему термическому упрочнению. Седла 6 изготавливаются по традиционной технологии изготовления деталей из стали, имеющих форму тела вращения. По аналогичной технологии изготавливаются крышки 3 и гильзы 27. Захваты 26 на крышках 3 выполнены в виде скоб и закреплены сваркой. Запирающие детали 13 изготовлены из стали. Зона детали по конической поверхности 17 дискового элемента 15 выполнена упрочненной за счет обработки токами высокой частоты. Заготовка запирающей детали 13 может изготавливаться литьем или прессованием, которая затем подвергается механической обработке в соответствии с технологическими операциями, традиционно используемыми для деталей такого вида. Резиновая манжета 22 изготавливается по традиционной технологии для резинотехнических изделий из невулканизованной резиновой смеси с использованием пресс-формы. Предпочтительно использовать резины средней твердости. Корпус 1 изготавливается литьем из стали, а затем подвергается механической обработке для формирования посадочных поверхностей. Насосы подачи раствора (не показаны) подключаются патрубками (не показаны) к отверстиям 4 корпуса 1 посредством выполненных в них резьбовых участков 36 (фиг.1).

При работе одного насоса раствор проходит в надклапанную полость 37 и оттуда в магистраль (не показана) подачи раствора в скважину. В заклапанную полость 38 и далее в магистраль второго насоса раствор от первого насоса не попадает. При одновременной работе двух насосов подаваемый ими раствор попадает через отверстие 7 в магистраль подачи раствора в скважину. Соответственно благодаря блоку обратных клапанов можно использовать один насос, а можно второй насос, например, в случае выхода первого из строя, одновременно два насоса для повышения скорости закачки либо для повышения плавности закачки, поскольку пульсации подачи раствора значительно сгладятся при работе насосов в противоположных фазах, чем будет обеспечено качество цементирования скважины, поскольку уменьшится импульсное воздействие на грунтовую поверхность скважины и снизится вероятность обрушения грунтовой стенки скважины, что приведет к однородности цементного тела межу грунтовой стенкой скважины и обсадной трубой.

Для замены изношенных деталей выворачивается гильза 27 и за захват 26 извлекается крышка 3. Далее в отверстие 21 запирающей детали 13 вставляется штифт (не показан) и из корпуса 1 извлекается запирающая деталь 13, что позволяет осуществить либо ее полную замену либо замену резиновой манжеты 22.

В случае значительного износа сменного седла 6 оно съемником (не показан), который закрепляется за нижнюю торцевую поверхность 39, извлекается из корпуса и заменяется новым.

Сборка блока обратных клапанов осуществляется в обратном порядке. Все профилактические работы проводятся с одной стороны корпуса 1, что легко позволяет найти удобное место для его установки в модуле для цементирования нефтяных или газовых скважин.

Выполнение посадочной поверхности 5 конической упрощает выполнение операции извлечения сменного седла 6 из корпуса 1, а наличие уплотнения 12 уменьшает вероятность износа сопряжения седло 6 - корпус 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления хвостовика в скважине с последующим гидроразрывом пласта и устройство для его осуществления | 2021 |

|

RU2773092C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595122C1 |

| Способ установки вращающегося хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2777240C1 |

| Способ цементирования хвостовика в скважине и устройство для его осуществления | 2021 |

|

RU2773116C1 |

| Способ герметизации головы вращающегося хвостовика в скважине | 2023 |

|

RU2821881C1 |

| Устройство для спуска и цементирования хвостовика с вращением | 2024 |

|

RU2840641C1 |

| Устройство для спуска и цементирования хвостовика в скважине | 2022 |

|

RU2782908C1 |

| Пакер устьевой | 2024 |

|

RU2830839C1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| Подвеска хвостовика | 2022 |

|

RU2791318C1 |

Изобретение относится к нефте- и газодобывающей отрасли промышленности, в частности к блоку обратных клапанов системы закачки раствора для цементирования нефтяных или газовых скважин. Блок содержит корпус с двумя параллельными клапанными полостями, с одной стороны которые закрыты крышками, а с другой стороны сообщаются с полостями входных отверстий. В средней части каждой клапанной полости выполнены конические посадочные места под сменные седла. В зоне между крышками и посадочными местами параллельные клапанные полости сообщаются между собой и с полостью выполненного в корпусе выходного отверстия. Блок обратных клапанов выполнен съемным, предусматривает возможность надежной работы с использованием в качестве рабочего тела цементного раствора. Повышается надежность работы и ремонтопригодность за счет возможности замены изношенных деталей. 5 з.п. ф-лы, 3 ил.

1. Блок обратных клапанов системы закачки раствора для цементирования нефтяных или газовых скважин содержит корпус, в котором выполнены две параллельные клапанные полости, с одной стороны клапанные полости закрыты крышками, а с другой стороны сообщаются с полостями входных отверстий в корпусе, в средней части каждой клапанной полости выполнены посадочные места под сменные седла, в зоне между крышками и посадочными местами под сменные седла клапанные полости выполнены сообщающимися между собой и с полостью выполненного в корпусе выходного отверстия, каждое сменное седло клапана выполнено в виде втулки с внутренней цилиндрической и наружной посадочной конической поверхностью, сопряженной с выполненной в корпусе ответной посадочной поверхностью, с края втулки сменного седла со стороны большего основания конуса, описанного наружной посадочной конической поверхностью, выполнены внутренняя конусная поверхность и буртик, при этом внутренняя конусная поверхность сопряжена с внутренней цилиндрической поверхностью, а буртик расположен на наружной посадочной конической поверхности, в средней части на наружной посадочной конической поверхности втулки сменного седла выполнена проточка, в которой установлено уплотнение, с внутренними конусными поверхностями каждого сменного седла сопряжены соответствующие запирающие детали, поджатые в направлении сменных седел витыми пружинами, расположенными между запирающими деталями и крышками соответствующих клапанных полостей, каждая запирающая деталь содержит дисковый элемент с двумя коническими поверхностями по периметру с его противоположных сторон, а также выполненные на противоположных сторонах дискового элемента центрирующий направляющий элемент и хвостовик, центрирующий направляющий элемент каждой запирающей детали выполнен в виде четырех выступов, наружные поверхности которых лежат на одной геометрической цилиндрической поверхности и сопряжены с внутренней цилиндрической поверхностью соответствующего сменного седла, а хвостовик каждой запирающей детали выполнен с резьбовым участком у основания и с поперечным сквозным отверстием на конце, на дисковом элементе каждой запирающей детали со стороны хвостовика закреплена резиновая манжета с конической поверхностью, продолжающей коническую поверхность дискового элемента, расположенную со стороны центрирующего направляющего элемента запирающей детали, которыми запирающая деталь с манжетой установлена на внутреннюю конусную поверхность сменного седла, каждая крышка каждой клапанной полости выполнена с наружным захватом и зафиксирована в клапанной полости гильзой, ввернутой снаружи корпуса по резьбовому участку в клапанной полости.

2. Блок по п.1, отличающийся тем, что входные отверстия расположены перпендикулярно клапанным полостям, при этом в корпусе выполнены отверстия в клапанные полости в зоне соединения с полостями входных отверстий, в которых закреплены сливные пробки.

3. Блок по п.1, отличающийся тем, что манжеты на запирающих деталях закреплены посредством одетых на хвостовики тарелок, закрепленных гайками, навинченными на хвостовики.

4. Блок по п.1, отличающийся тем, что каждая запирающая деталь изготовлена из стали, при этом зона детали по конической поверхности дискового элемента, расположенной со стороны центрирующего направляющего элемента, выполнена упрочненной за счет обработки токами высокой частоты.

5. Блок по п.1, отличающийся тем, что величина конусности наружной посадочной конической поверхности каждого сменного седла равна 1:5.

6. Блок по п.1, отличающийся тем, что каждое сменное седло изготовлено из легированной стали и подвергнуто общему термическому упрочнению.

| КОНЦЕНТРАЦИОННЫЙ КАЧАЮЩИЙСЯ СТОЛ | 1940 |

|

SU61337A1 |

| ПЕРЕДВИЖНАЯ НАСОСНАЯ СТАНЦИЯ | 0 |

|

SU245560A1 |

| ДВУХПОЗИЦИОННЫЙ ОБРАТНЫЙ КЛАПАН | 0 |

|

SU374467A1 |

| Узел клапана | 1977 |

|

SU673790A1 |

| Насосная установка | 1977 |

|

SU699227A1 |

| Клапан обратный | 1976 |

|

SU802599A1 |

| Сдвоенный трехходовой клапан | 1980 |

|

SU934116A1 |

| Трехпозиционный обратный клапан | 1983 |

|

SU1180623A1 |

| Клапанный узел насоса | 1986 |

|

SU1350381A1 |

| Комплекс цементирования скважин "Костромич" | 2001 |

|

RU2225499C2 |

| ЛЕСЕЦКИЙ В.А | |||

| и др | |||

| Буровые машины и механизмы | |||

| - М.: Недра, 1980, с.206, с.225. | |||

Авторы

Даты

2009-05-20—Публикация

2008-01-24—Подача