Изобретение относится к прокатному производству, в частности к станам шаговой прокатки, предназначенным для деформации полос с большими вытяжками, и может быть использовано для производства заготовок из черных и цветных металлов.

Известен валок переменного радиуса для шаговой прокатки. Рабочая поверхность валка имеет постоянную шероховатость, определяемую требованием к качеству поверхности получаемого проката.

Недостатком этого технического решения является то, что для надежного захвата полосы валками (определяющего суммарное обжати г и производительность процесса прокатай) в начальный момент деформации (до образования переходного участка от исходной заготовки к готовому профилю) передний конец полосы делают заостренным. Такая подготовка переднего конца полосы требует дополнительных оборудования и трудозатрат.

Кроме того, учитывая, что при шаговой прокатке каждый шаг деформации начинается с процесса захвата полосы валками, применение острения переднего конца полосы после его выкатки не дает эффекта улучшения условий захвата. Для улучшения условий захвата при таком способе прокатки уменьшают интенсивность увеличения радиуса валка по длине его рабочей поверхности (клиновидность), что снижает интенсивность уменьшения высоты полосы на конусе деформации. Это ведет к уменьшению суммарного обжатия и, как следствие, производительности стана. Улучшить условия захвата можно также увеличением коэффициента трения путем повышения шероховатости рабочей поверхности валка. Однако в этом случае готовый профиль, формируемый окончательно калибрующим участком валков, имеет шероховатость в соответствии с шероховатостью валков. Это снижает качество проката.

сл

с

v4 СО

СО

С повышением коэффициента трения увеличиваются давление металла на валки и расход энергии на деформацию, так как с увеличением коэффициента трения увеличивается удельное давление, от которого за- висит полное давление металла на валки и момент прокатки.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является валок, обжимная зона которого и оправки разбита на два участка длиной 0,3-0,4 и 0,6-0,7 от общей длины. Шероховатость первого участка на валках на один класс Ra больше, чем шероховатость второго участка. Шероховатость уча- стков оправки выполнена, соответственно, по классу на один, два Ra меньше, чем шероховатость первого участка валка, и на один класс На меньше, чем второго участка валка. Высота выступов шероховатости на одноименных участках лежит в пределах от- ношения перепадов радиусов гребня ручья и оправки. В пределах каждого участка шероховатость рабочей поверхности постоянна, а на границе этих участков ше- роховатость изменяется скачкообразно. Перепад высот выступов (рельефа) шероховатости на участках зависит от отношения перепадов радиусов гребня ручья и оправки в поперечном сечении, перпендикулярном оси прокатки, на границах указанных участков.

Расход энергии при шаговой прокатке зависит от функции изменения работы за время одного цикла деформации. Работа же в каждый момент времени определяется произведением силы на перемещение. При прокатке силой является давление металла на валки, а перемещением является сбжа- тие полосы. Учитывая, что при снижении коэффициента трения уменьшается удельное давление на валке, уменьшение удельного давления ведет к аналогичному изменению давления металла на валки. Характер изменения шероховатости на об- жимном участке в данном валке не позволяет рационально, плавно регулировать коэффициент трения при прокатке, что ведет к увеличению потребляемой энергии.

Таким образом, основным недостатком известного валка является повышенный расход энергии.

Целью изобретения является увеличение производительности путем экономии энергии на деформацию, а также повыше- ние качества проката.

В валке стана шаговой прокатки имеющий обжимной участок с рабочей поверхностью с переменной шероховатостью и калибрующий участок с постоянной шероховатостью, шероховатость по длине обжимного участка выполнена согласно соотношению

Rz Rzo + Ка,

где RZO - шероховатость калибрующего участка;

К- клиновидность и произвольной точке обжимного учасг.о;

а - коэффициент иьтенсивности изменения шероховатости обжимного участка при изменении ее клиновидное™, определяемый соотношением

Кгмакс Rzo Кмакс

где Нмакс шероховатость в начале обжимного участка;

Кмакс клиновидность в начале обжимного участка.

Шероховатость обжимного участка, выполненная согласно указанному соотношению, позволяет рационально расходовать энергию при обжатии полосы по конусу деформации в связи с уменьшением коэффициента трения (соответственно, удельного и полного давления прокатки) при уменьшении клиновидности рабочей поверхности валка. Рациональный расход энергии ведет к ее экономии.

Кроме того, плавное монотонное уменьшение шероховатости по длине контакта полосы с валками положительно влияет на деформируемость обрабатываемого металла вследствие того, что суммарное обжатие полосы по длине конуса деформации постепенно увеличивается, а ресурс пластичности металла уменьшается. Риски, глубина которых зависит от шероховатости поверхности валков, являются концентраторами напряжений в металле. Уменьшение шероховатости в соответствии с уменьшением ресурса пластичности уменьшает вероятность образования дефектов (трещин) на поверхности конуса деформации, повышает качество проката.

При прокатке валками переменного радиуса на заготовке в каждом шаге деформации выкатывается клиновидный переходный участок (конус деформации), клиновидность которого зависит от интенсивности изменения радиуса валка. Поскольку у валка стана шаговой прокатки участок рабочей поверхности переменного радиуса постепенно переходит в калибрующий участок постоянного радиуса относительно оси поворота валка, клиновидность участка переменного радиуса изменяется от

максимального значения до нуля. На калибрующем участке клиновидность рабочей по- верхности равна нулю, так как нет изменения (приращения) радиуса.

В качестве базы сравнения шероховатости поверхности обжимного участка введена шероховатость калибрующего участка RZO , которая реально выполнена на данном участке и определяется требованиями к качеству поверхности получаемой после прокатки заготовки. Увеличение шероховатости на обжимном участке более Rzo+Ka приводит к повышенному расходу энергии на деформацию. Уменьшение шероховатости на обжимном участке менее Rzo+Ka ведет к невыполнению условия захвата.

Р2макс определяется из условия захвата полосы валками в начальный момент деформации. Захват возможен при соблюдении соотношения f К, где f - коэффициент трения на контакте полосы и валков.

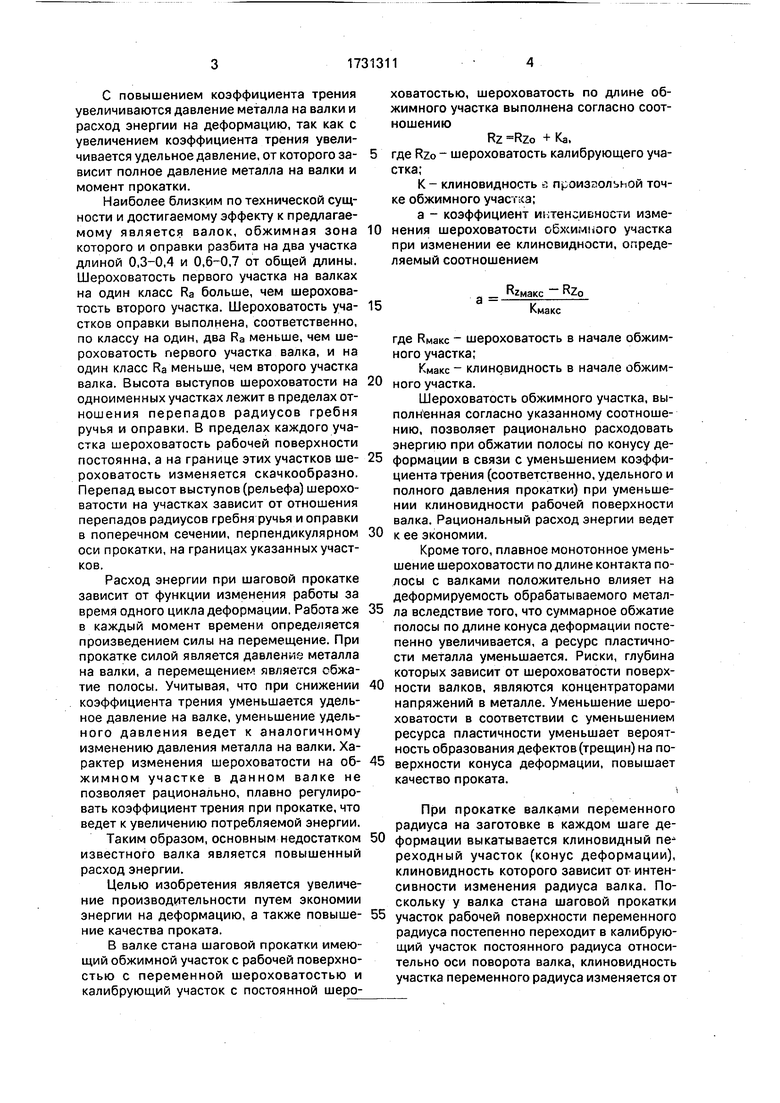

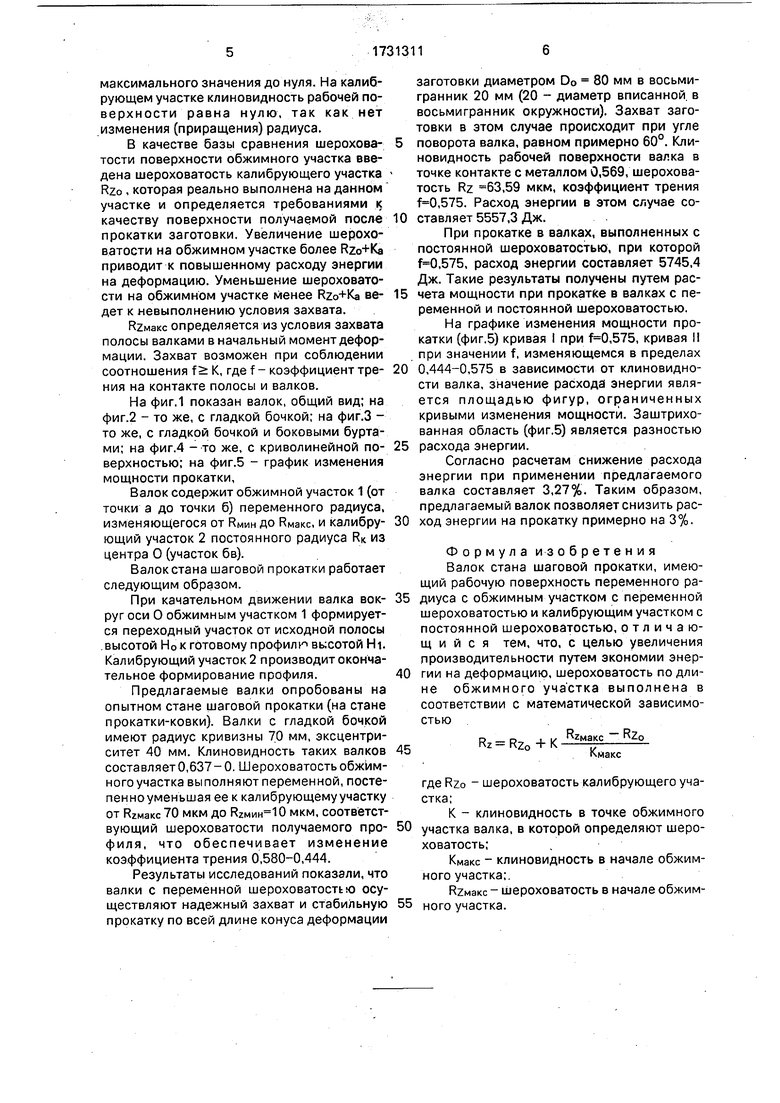

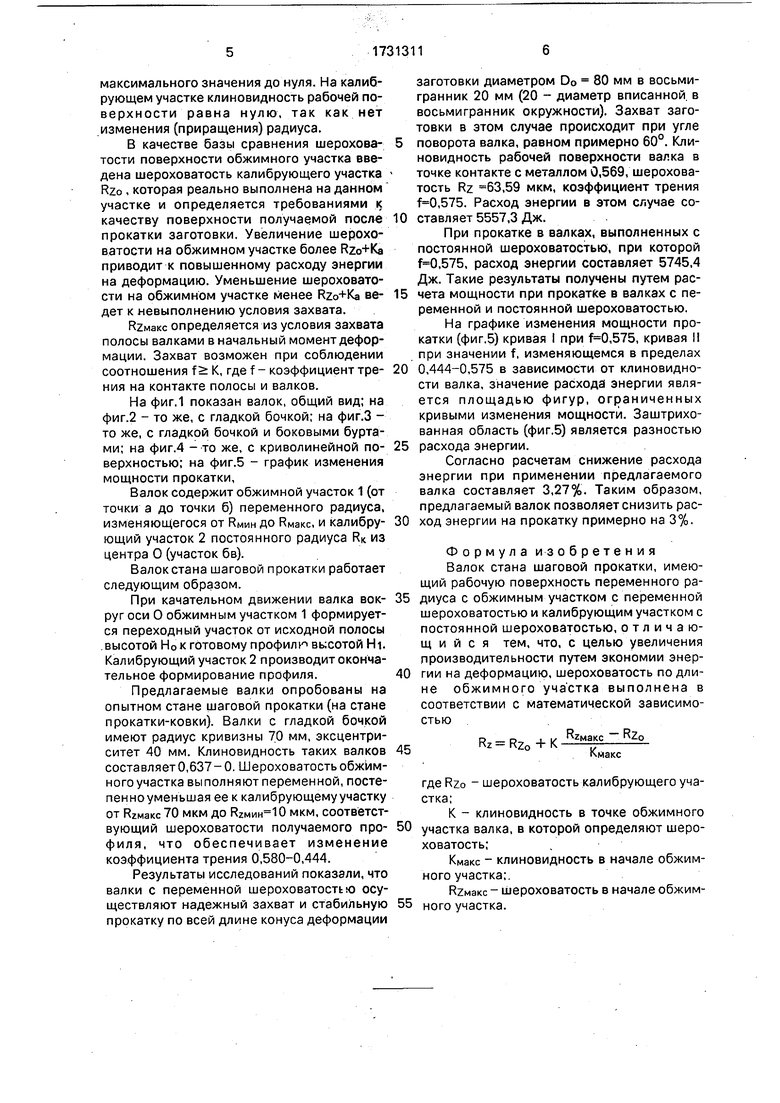

На фиг.1 показан валок, общий вид; на фиг.2 - то же, с гладкой бочкой; на фиг.З - то же, с гладкой бочкой и боковыми буртами; на фиг.4 - то же, с криволинейной поверхностью; на фиг.5 - график изменения мощности прокатки,

Валок содержит обжимной участок 1 (от точки а до точки б) переменного радиуса, изменяющегося от RMMH до RMBKC, и калибрующий участок 2 постоянного радиуса RK из центра О (участок бв).

Валок стана шаговой прокатки работает следующим образом.

При качательном движении валка вокруг оси О обжимным участком 1 формируется переходный участок от исходной полосы высотой Но к готовому профилю высотой Hi. Калибрующий участок 2 производит окончательное формирование профиля.

Предлагаемые валки опробованы на опытном стане шаговой прокатки (на стане прокатки-ковки). Валки с гладкой бочкой имеют радиус кривизны 70 мм, эксцентриситет 40 мм. Клиновидность таких валков составляет 0,637-0. Шероховатость обжимного участка выполняют переменной, посте- пенноуменьшая ее к калибрующему участку от Ргмакс 70 мкм до RZMHH IO мкм, соответствующий шероховатости получаемого профиля, что обеспечивает изменение коэффициента трения 0,580-0,444.

Результаты исследований показали, что валки с переменной шероховатостью осуществляют надежный захват и стабильную прокатку по всей длине конуса деформации

заготовки диаметром D0 80 мм в восьмигранник 20 мм (20 - диаметр вписанной в восьмигранник окружности). Захват заготовки в этом случае происходит при угле

поворота валка, равном примерно 60°. Клиновидность рабочей поверхности валка в точке контакте с металлом 0,569, шероховатость RZ 63,59 мкм, коэффициент трения ,575. Расход энергии в этом случае соста вл я ет 5557,3 Дж.

При прокатке в валках, выполненных с постоянной шероховатостью, при которой ,575, расход энергии составляет 5745,4 Дж. Такие результаты получены путем расчета мощности при прокатке в валках с переменной и постоянной шероховатостью.

На графике изменения мощности прокатки (фиг.5) кривая I при ,575, кривая II при значении f, изменяющемся в пределах

0,444-0,575 в зависимости от клиновидно- сти валка, значение расхода энергии является площадью фигур, ограниченных кривыми изменения мощности. Заштрихованная область (фиг.5) является разностью

расхода энергии.

Согласно расчетам снижение расхода энергии при применении предлагаемого валка составляет 3,27%. Таким образом, предлагаемый валок позволяет снизить расход энергии на прокатку примерно на 3%.

Формула изобретения Валок стана шаговой прокатки, имеющий рабочую поверхность переменного радиуса с обжимным участком с переменной шероховатостью и калибрующим участком с постоянной шероховатостью, отличающийся тем, что, с целью увеличения производительности путем экономии энергии на деформацию, шероховатость по длине обжимного участка выполнена в соответствии с математической зависимостью

р - D L v 2макс RZ0

Rz - RZo + Кj;

K-макс

где RZO - шероховатость калибрующего участка;

К - клиновидность в точке обжимного участка валка, в которой определяют шероховатость;

Кмакс - клиновидность в начале обжимного участка;.

Ргмакс - шероховатость в начале обжим- ного участка.

RK R Mate,

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ КВАДРАТНЫХ ПОЛОС | 1991 |

|

RU2006300C1 |

| КОМПЛЕКТ РАБОЧЕГО ИНСТРУМЕНТА ДЛЯ ПИЛЬГЕРНОЙ ПРОКАТКИ ТОНКОСТЕННЫХ ТИТАНОВЫХ ТРУБ ИЗ (α+β)-ТИТАНОВОГО СПЛАВА | 2021 |

|

RU2769137C1 |

| Валок для шаговой прокатки многогранных полос | 1988 |

|

SU1588453A1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2004 |

|

RU2266167C1 |

| Способ шаговой прокатки | 1991 |

|

SU1834724A3 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1997 |

|

RU2118209C1 |

| ВАЛОК ДЛЯ ШАГОВОЙ ПРОКАТКИ | 2002 |

|

RU2225763C1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 1992 |

|

RU2037346C1 |

Использование: в станах шаговой прокатки для деформации с большими вытяжками. Суть изобретения: в прокатном валке рабочая поверхность выполнена переменного радиуса и имеет обжимной и калибрующий участки. Калибрующий участок имеет постоянную шероховатость, а на обжимном участке шероховатость изменяется. Величина шероховатости обжимного участка определяется по математической зависимости. Использование предложенного валка позволяет снизить энергию деформации и увеличить производительность. 5 ил.

Фиг. 2

Фиг.З

Фиг.1

Фиг. Ц

О 20 40 SO SO ®0 180 WO S/oad

cjbe/s. $

| Деформирующий инструмент пилигримового стана | 1987 |

|

SU1477489A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1989-01-03—Подача