Область изобретения

Настоящее изобретение относится к процессу для каталитической конверсии нефтяных углеводородов в отсутствие водорода. Конкретно, настоящее изобретение относится к процессу каталитической конверсии для преобразования тяжелого исходного сырья в дизельное топливо с высоким цетановым числом и пропилен.

Предпосылки создания изобретения

В настоящее время, глобальные требования на высококачественный бензин становятся все более и более жесткими. Технологии производства большего количества высококачественного бензина разрабатывается довольно быстро, но разработка технологий производства дизельного топлива с высоким цетановым числом идет довольно медленно. В целом, скорость роста глобальных требований на дизельное топливо, помимо бензина, будет увеличиваться постепенно, хотя требования этой отрасли могут измениться. Дизельное топливо, произведенное обычной технологией каталитического крекинга, имеет относительно низкое цетановое число, так что обычно оно используется как гармоническая составляющая дизельного топлива. Чтобы удовлетворить требования на высококачественное дизельное топливо, необходимо модифицировать каталитический процесс получения такого топлива.

В известном уровне техники процессы модификации производства каталитического легкого дизельного топлива, прежде всего, включают гидрогенизацию и алкилирование. Патент CN 1289832A также раскрывает процесс модификации дизельного топлива каталитического крекинга, включающего при гидрогенизации пропускание исходного сырья через гидроочищенный катализатор и катализатор гидрокрекинга в одноступенчатой установке без какого-либо промежуточного разделения фаз. Благодаря указанному процессу, цетановое число фракции дизельного топлива в продукте увеличивается на 10 единиц по сравнению с исходным сырьем, при этом содержание серы и азота значительно снижено.

CN 1900226A раскрывает каталитический ускоритель крекинга для производства дополнительного дизельного топлива и процесс его приготовления. Добавлением определенного количества такого ускорителя выход дизельного топлива в каталитической установке FCC будет увеличен, и распределение продукта будет улучшено без какого-либо изменения катализатора, первоначально используемого в установке осветления. Однако в этом процессе не упомянуто улучшение свойств дизельного топлива.

Малоуглеродистые олефины, такие как пропилен и т.д. являются важными органическими химическими материалами, причем пропилен это синтетический мономер для продуктов, таких как полипропилен, акрилонитрил и т.д. С резким увеличением требований на производство таких продуктов, как полипропилен, требования на пропилен также ежегодно повышаются. Глобальное требование на пропилен увеличилось с 15.200.000 тонн двадцать лет назад до 51.200.000 тонн в 2000 году, и годовой показатель повышения производства составляет 6,3%. Прогнозируется, что требование на пропилен в 2010 году достигнет 86.000.000 тонн, и годовой показатель повышения производства составит приблизительно 5,6%.

Способы производства пропилена, прежде всего, включают паровой крекинг и жидкий каталитический крекинг (FCC). Паровой крекинг включает термокрекинг легкой нефти, как исходного сырья, такой как нафта и т.д., чтобы получить этилен и пропилен, но выход пропилена составляет приблизительно только 15% по весу. FCC включает использование в качестве тяжелого исходного нефтяного сырья вакуумный газойль (VGO). В настоящее время 61% пропилена в мире получается из побочных продуктов, полученных, производя этилен путем парового крекинга; 34% получается из побочных продуктов производства бензина и дизельного топлива по процессу FCC на нефтеочистительных заводах; и небольшое количество (приблизительно 5%) пропилена получается путем дегидрогенизации пропана и реакцией обмена этилена-бутилена.

Если все еще будут использоваться обычные пути производства этилена и пропилена паровым крекингом, то нефтехимическая промышленность будет ограничена несколькими главным факторами, такими как нехватка легкого исходного сырья, недостаточная производительность и чрезмерно высокая стоимость производства.

Благодаря преимуществам, таким как высокая адапттруемость и гибкая технология обработки исходного сырья, большое внимание уделяется процессу FCC. В США почти половина доступного на рынке пропилена получается из установок FCC. Технологии для улучшения каталитического крекинга и увеличения производства пропилена быстро развиваются.

В патенте US 4422925 раскрыт процесс контакта углеводородов, имеющих различные свойства, с горячим восстановленным катализатором крекинга, и преобразование, в котором углеводороды включают, по меньшей мере, алкановое газовое исходное сырье и исходное жидкое углеводородное сырье. На основе того, что различные молекулы углеводорода имеют различные свойства по крекингу, зона реакции в процессе разделена на несколько зон реакции крекинга, чтобы получить больше низкомолекулярного олефина.

Патент CN 1279270A раскрывает процесс каталитической конверсии для производства дополнительного количества дизельного топлива и сжиженного газа, в котором процесс проводится в четырехкаскадном лифт-реакторе или реакторе с псевдоожиженным слоем; исходное бензиновое сырье, обычное исходное сырье крекинга и агент завершения реакции подаются в различные позиции реактора. Указанный процесс может одновременно увеличить выход сжиженного газа и дизельного топлива, но он имеет относительно высокий выход сухого газа и кокса.

В течение длительного времени, квалифицированные специалисты в данной области придерживались мнения, что чем выше коэффициент конверсии каталитического крекинга сырой нефти, тем лучше. После творческого размышления и ряда экспериментов, заявитель нашел, что в отношении каталитического крекинга сырой нефти это не так. Когда коэффициент конверсии достигает некоторой определенной величины, выход целевого продукт увеличивается не намного, в то время как выход сухого газа и кокса увеличивается значительно. В обычном каталитическом катализаторе крекинга частицы, имеющие размер менее 40 µm, составляют приблизительно 20% по объему. После исследований было обнаружено, что, хотя малые частицы катализатора обладают более высокой эффективностью по крекингу, селективность по сушке газа и кокса, является относительно небольшой. Оптимизация распределения размера частиц катализатора может улучшить селективность по сухому газу и коксу,

Чтобы эффективно использовать низкосортные ресурсы сырой нефти и удовлетворить увеличивающиеся требования на светлое нефтяное топливо, необходимо разработать процесс каталитической конверсии для преобразования тяжелого исходного сырья в светлое дизельное топливо и пропилен в большом количестве.

Краткое содержание изобретения

Целью настоящего изобретения является обеспечить процесс преобразования тяжелой нефти в дизельное топливо с высоким цетановым числом, и пропилен на основе известного уровня техники. Настоящее изобретение, прежде всего, включает селективный крекинг и изомеризацию углеводородов в каталитическом исходном сырье, таком как алканы, алкилированные побочные цепи т.д., в то же время, сводя к минимуму поступление ароматических углеводородов из исходного сырья во фракции дизельного топлива, избегая других компонентов продукта от попадания во фракции дизельного топлива, производя ароматические углеводороды посредством ароматизации и т.д. Когда исходное сырье путем крекинга преобразуется в дизельное топливо дизельное топливо с высоким цетановьм числом и пропилен, выходы сухого газа и кокса значительно снижаются, что обеспечивает эффективное использование нефтяных ресурсов.

Еще одной целью настоящего изобретения является обеспечение процесса каталитической конверсии, в котором предусмотрен контакт исходного нефтяного сырья с катализатором каталитического крекинга, предпочтительно катализатором каталитического крекинга, имеющим относительно однородную активность, в реакторе каталитического крекинга, в котором температура реакции, среднечасовая скорость подачи сырья и весовое отношение катализатор/исходное нефтяное сырье достаточны, чтобы получить продукт реакции, содержащий от 12 до 60%, предпочтительно из 20 до 50% по весу жидкого газойля каталитического крекинга на основе веса исходного нефтяного сырья; при этом среднечасовая скорость подачи сырья от 25 до 100 час-1; диапазон температур реакции от 450 до 600°С; весовое отношение катализатор каталитического крекинга/исходное нефтяное сырье 1-30; и жидкий газойль каталитического крекинга подается, по меньшей мере, в одну из установок гидрогенизации, устройство экстракции растворителем и установку гидрокрекинга для дальнейшей переработки.

В наиболее предпочтительного примере осуществления гидрогенизированное жидкое дизельное топливо каталитического крекинга или/и рафинат жидкого дизельного топлива каталитического крекинга получается экстракцией растворителем или/и гидрокрекингом концевой фракции, полученной в результате гидрокрекинга, при этом жидкий газойль каталитического крекинга используется как исходное сырье для одной или нескольких установок, выбранных из группы, состоящей из установки для производства дополнительного дизельного топлива, существующего реактора, установки гидрокрекинга, установки парового крекинга и других реакторов, предпочтительно как исходное сырье в установке для производства дополнительного дизельного топлива. В более предпочтительном примере осуществления модуль для производства дополнительного количества дизельного топлива является установкой каталитического крекинга. В более предпочтительном примере осуществления катализатор, используемый в установке каталитического крекинга для производства дополнительного дизельного топлива, является катализатором для производства дополнительного дизельного топлива, при этом катализатор имеет относительно однородную активность.

В более предпочтительном примере осуществления температура реакции предпочтительно изменяется от 460 до 580°С, более предпочтительно от 480 до 540°С.

В более предпочтительном примере осуществления среднечасовая скорость подачи сырья изменяется от 30 до 80 час-1, предпочтительно от 40 до 60 час-1.

В более предпочтительном примере осуществления весовое отношение катализатор/исходное нефтяное сырье предпочтительно устанавливается от 2 до 25, более предпочтительно от 2 до 15, наиболее предпочтительно от 3 до 14.

Весовое отношение водяной пар/исходное нефтяное сырье крекинга изменяется от 0,05 до 1,0.

В более предпочтительном примере осуществления давление реакции изменяется от 0,10 до 1,0 МПа.

В более предпочтительном примере осуществления исходное нефтяное сырье выбрано из или включает нефтяные углеводороды и/или другие нефтепродукты, при этом нефтяные углеводороды выбраны из группы, состоящей из вакуумного газойля, атмосферного газойля, газойля коксования, деасфальтрованного гудрона, вакуумного остатка и атмосферного остатка или комбинации из двух или более; другие нефтепродукты выбраны из группы, состоящей из ожженного угля, нефти битуминозного песка и сланцевой нефти, или комбинации из двух или более.

В более предпочтительном примере осуществления катализатор каталитического крекинга включает цеолиты, неорганические окиси произвольно глины соответственно в количестве от 1 до 50% по весу, от 5 до 99% по весу и от 0 до 70% по весу на основе общего веса катализатора, в котором цеолиты - среднепористые цеолиты и произвольно крупнопористые цеолиты соответственно в количестве от 51 до 100% по весу (предпочтительно от 70 до 100% по весу) и от 0 до 49% по весу (предпочтительно от 0 до 30% по весу) на основе общего веса цеолитов; среднепористые цеолиты выбраны из группы, состоящей из цеолитов серии ZSM и/или цеолитов ZRP; и крупнопористые цеолиты выбраны из группы, состоящей из цеолитов серии Y.

Катализатор, имеющий относительно однородную активность (включая катализатор каталитического крекинга, используемый в реакторе каталитического крекинга, и катализатор для производства дополнительного дизельного топлива, используемого в установке для производства дополнительного дизельного топлива), имеет начальную активность не выше 80 единиц, предпочтительно не выше 75 единиц, более предпочтительно не выше 70 единиц, время самобалансирования в пределах от 0,1 до 50 часов, предпочтительно от 0,2 до 30 часов, более предпочтительно от 0,5 до 10 часов, и равновесную активность в пределах 35-60, предпочтительно 40-55.

Начальная активность катализатора или активность свежего катализатора оценивается на установке микрореакции легкой нефти, как описано ниже. Она может быть определена способом измерения, известным из уровня техники: стандарт RIPP 92-90, как способ испытания микрореакцией свежего катализатора каталитического крекинга. Petrochemical analytic method (RIPP test method), Yang Cuiding et al, 1990 и др., 1990 год (в дальнейшем называемый RIPP 92-90). Начальная активность катализатора представлена активностью микрореакции легкой нефтяной фракции (МА), вычисленной по формуле МА = (выход бензина, имеющего температуру менее 204°С в продукте + выход газа + выход кокса)/общая масса исходного нефтяного сырья * 100% = выход бензина, имеющего температуру менее 204°С в продукте + выход газа + выход кокса. Условия оценки установки микрореакции легкой нефти (по RIPP 92-90) включают распыление катализатора в частицы, имеющие диаметр 420-841 µm общим весом 5 г; исходное сырье реакции представляет собой легкое дизельное топливо прямой перегонки, имеющее диапазон перегонки 235-337°С; температура реакции 460°С; среднечасовая скорость подачи сырья составляет 16 час-1 и отношение катализатор/нефть равно 3,2.

Время самобалансирования катализатора - время, необходимое для того, чтобы достичь равновесной активности старением при 800°С и 100% водяном паре (со ссылкой на RIPP 92-90).

Катализатор, имеющий относительно однородную активность, может быть получен, например, используя следующие три способа обработки.

Обработка катализатора способом 1:

(1) подача свежего катализатора в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, вводя его в контакт с водяным паром, старение при определенных гидротермальных условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(2) подача катализатора, имеющего относительно однородную активность, в соответствующий реакционный аппарат.

Способ обработки 1 конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, и водяной пар подается в нижнюю часть псевдоожиженного слоя. Сжижение катализатора достигается под воздействием водяного пара, и катализатор одновременно подвергается старению водяным паром, чтобы получить катализатор, имеющий относительно однородную активность. Диапазон температур старения от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя изменяется от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с.Время старения изменяется от 1 до 720 часов, предпочтительно от 5 до 360 часов. Согласно требованиям на промышленные установки, катализатор, имеющий относительно однородную активность, добавляется в промышленную установку, предпочтительно в регенератор промышленной установки.

Способ обработки катализатора 2:

(1) подача свежего катализатора в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, вводя его в контакт со средой старения, содержащей водяной пар, старение при определенных гидротермальных условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(2) подача катализатора, имеющего относительно однородную активность в соответствующий реакционный аппарат.

Техническое решение обработки катализатора способом 2 конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, и среда старения, содержащая водяной пар, подается в нижнюю часть псевдоожиженного слоя. Ожижение катализатора достигается под воздействием среды старения, содержащей водяной пар, и катализатор одновременно подвергается старению средой старения, содержащей водяной пар, чтобы получить катализатор, имеющий относительно однородную активность. Диапазон температур старения от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя изменяется от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с. Весовое отношение водяного пара к среде старения изменяется от 0,20 до 0,9, предпочтительно от 0,40 до 0,60. Время старения изменяется от 1 до 720 часов, предпочтительно от 5 до 360 часов. Согласно требованиям на промышленные установки, катализатор, имеющий относительно однородную активность, добавляется в промышленную установку, предпочтительно в регенератор промышленной установки. Среда старения содержит воздух, сухой газ, регенерированный дымовой газ, газ, получаемый из воздуха для горения и сухой газ или газ, полученный из воздуха для горения и нефти для горения, или другие газы, такие как азот. Весовое отношение водяного пара к среде старения изменяется от 0,2 до 0,9, предпочтительно от 0,40 до 0,60.

Способ обработки катализатора 3:

(1) подача свежего катализатора в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, подавая горячий восстановленный катализатор в псевдоожиженный слой регенератора, и теплообмен между свежим катализатором и горячим восстановленным катализатором в псевдоожиженном слое;

(2) контакт горячего свежего катализатора с водяным паром или средой старения, содержащей водяной пар, старение при определенных гидротермальных условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(3) подача катализатора, имеющего относительно однородную активность в соответствующий реакционный аппарат.

Техническое решение настоящего изобретения конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, и горячий восстановленный катализатор подается в псевдоожиженный слой регенератора, одновременно осуществляя теплообмен в псевдоожиженном слое. Водяной пар или среда старения, содержащая водяной пар, подается в нижнюю часть псевдоожиженного слоя. Сжижение свежего катализатора достигается под воздействием водяного пара или среды старения, содержащей водяной пар, и свежий катализатор одновременно подвергается старению водяным паром или средой старения, содержащей водяной пар, чтобы получить катализатор, имеющий относительно однородную активность. Диапазон температур старения от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя изменяется от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с.Время старения изменяется от 1 до 720 часов, предпочтительно от 5 до 360 часов.

Если среда старения содержит водяной пар, весовое отношение водяного пара к среде старения больше чем 0-4, предпочтительно в диапазоне от 0,5 до 1,5. Согласно требованиям на промышленные установки, катализатор, имеющий относительно однородную активность, добавляется в промышленную установку, предпочтительно в регенератор промышленной установки. Кроме того, водяной пар после стадии старения подается в систему реактора (как один или несколько компонентов, выбранных из группы, состоящей из пара для отпаривания, пара для удаления кокса, пара для распыливания и пара для подъема, и соответственно добавляется в стриппер, осадитель, форсунку исходного сырья и зону предварительного подъема установки каталитического крекинга) или в систему регенерации. Среда старения, содержащая водяной пар после стадии старения, подается в систему регенерации, и горячий восстановленный катализатор возвращается назад в регенератор. Среда старения содержит воздух, сухой газ, дымовой газ, газ, получаемый из воздуха для горения и сухой газ или газ, полученный из воздуха для горения и нефти для горения или другие газы, такие как азот.

Вышеупомянутыми способами обработки активность и распределение селективности катализатора в промышленном реакторе являются более равномерными; селективность катализатора значительно улучшена при очевидном уменьшении выходов сухого газа и кокса.

Распределение частиц катализатора по размеру (включая катализатор каталитического крекинга и катализатор для производства дополнительного дизельного топлива) может быть распределением частиц по размеру обычного катализатора или распределением грубых (больших по размеру) частиц. В более предпочтительном примере осуществления катализатор отличается использованием катализатора с распределением по размеру грубых частиц.

Катализатор каталитического крекинга с распределением по размеру грубых частиц имеет менее 10% по объему, предпочтительно менее 5% по объему частиц катализатора каталитического крекинга, имеющего размер частицы менее 40 µm относительно объема всех частиц катализатора каталитического крекинга, менее 15% по объему, предпочтительно менее 10% по объему частиц катализатора каталитического крекинга, имеющего размер частицы больше 80 µm относительно объема всех частиц катализатора каталитического крекинга, и остальное представляет собой частицы катализатора каталитического крекинга, имеющие размер от 40 до 80 µm.

Распределение частиц катализатора по размеру для производства дополнительного дизельного топлива в установке для производства дополнительного дизельного топлива является предпочтительно распределением по размеру грубых частиц. Ситовый состав катализатора включает менее 10% по объему, предпочтительно менее 5% по объему частиц катализатора для производства дополнительного дизельного топлива, имеющих размер менее 40 µm относительно объема всех частиц катализатора для производства дополнительного дизельного топлива, менее 15% по объему, предпочтительно менее 10% по объему частиц катализатора для производства дополнительного дизельного топлива, имеющих размер больше 80 µm относительно объема всех частиц катализатора для производства дополнительного дизельного топлива, и остальное является частицами катализатора для производства дополнительного дизельного топлива, имеющие размер от 40 до 80 µm.

В более предпочтительном примере осуществления реактор каталитического крекинга выбран из группы, состоящей из лифт-реактора, псевдоожиженного слоя с равной линейной скоростью, псевдоожиженного слоя одинакового диаметра, восходящей транспортной линии, нисходящей транспортной линии, комбинации из двух или более, или комбинации из двух или более одинаковых реакторов, в котором установки расположены последовательно или/и параллельно; при этом лифт-реактор представляет собой вертикальную трубу одного диаметра или трубу с переменным диаметром.

В более предпочтительном примере осуществления исходное нефтяное сырье подается в реактор каталитического крекинга в одном положении, или в двух или нескольких положениях на одних и тех же или различных высотах.

В более предпочтительном примере осуществления процесс дополнительно включает отделение продукта реакции каталитического крекинга от катализатора каталитического крекинга, извлечение и выжигание кокса из отделенного катализатора каталитического крекинга, и возвращение катализатора в реактор каталитического крекинга, в котором выделенный продукт содержит пропилен, дизельное топливо и жидкий газойль каталитического крекинга.

В более предпочтительном примере осуществления жидкий газойль каталитического крекинга - фракция, имеющая начальную точку кипения не менее 260°С и содержание водорода не менее 10,5% по весу.

В более предпочтительном примере осуществления жидкий газойль каталитического крекинга - фракция, имеющая начальную точку кипения не менее 330°С и содержание водорода не менее 10,8% по весу.

Система реакции гидрогенизации обычно представляет собой реактор с неподвижным слоем, и катализатор гидрогенизации представляет собой металлический катализатор, выбранный из неблагородных металлов группы VIB или группы VIII на носителе из аморфного оксида алюминия или/и на алюминиевокремниевом носителе, в котором неблагородный металл группы VIB состоит из молибдена или/и вольфрама, и неблагородный металл группы VIII выбран из никеля, кобальта и железа.

Гидрогенизациия проводится при парциальном давлении водорода от 4,0 до 20,0 МПа, температуре реакции от 280 до 450°С, часовой объемной скорости от 0,1 до 20 час-1 и отношении водород/нефть от 300 до 2000 по объему.

Имеющаяся установка для экстракции ароматических углеводородов применима для экстракции ароматических углеводородов в заявленном процессе. Один или несколько растворителей для экстракции ароматических углеводородов выбраны из группы, состоящей из фурфурола, диметилсульфоксида, этан формамида, моноэтаноламина, этиленгликоля и 1,2 пропиленгликоля. Растворитель является восстанавливаемым; экстракция осуществляется при температуре от 40 до 120°С; и объемные отношения растворитель/жидкий газойль каталитического крекинга изменяются от 0,5:1 до 5,0:1.

Система реакции гидрокрекинга обычно включает реактор для рафинирования и реактор крекинга, и оба они представляют собой реакторы с неподвижным слоем. Катализатор гидрогенизации представляет собой металлический катализатор из неблагородных металлов группы VIB или/и группы VIII на аморфном оксиде алюминия или/и на алюминиевокремниевом носителе, и катализатор гидрокрекинга представляет собой металлический катализатор из неблагородных металлов группы VIB или/и группы VIII на цеолитовом молекулярном сите Y-типа, где неблагородный металл группы VIB состоит из молибдена или/и вольфрама; и неблагородный металл группы VIII выбран из никеля, кобальта и железа.

Гидрокрекинг проводится при парциальном давлении водорода от 4,0 до 20,0 МПа, температуре реакции от 280 до 450°С, часовой объемной скорости от 0,1 до 20 час-1 и отношении водород/нефть от 300 до 2000 по объему.

В более предпочтительном примере осуществления установка для производства дополнительного дизельного топлива имеет температуру реакции в пределах от 400 до 650°С, предпочтительно от 430 до 500°С, более предпочтительно от 430 до 480°С, время пребывания нефти и газа от 0,05 до 5 секунд, предпочтительно от 0,1 до 4 секунд и давление реакции от 0,10 до 1,0 МПа.

В более предпочтительном примере осуществления катализатор для производства дополнительного дизельного топлива включает цеолиты, неорганические окиси и глины соответственно на сухой основе в количестве от 5 до 60% по весу (предпочтительно от 10 до 30% по весу); от 0,5 до 50% по весу; и от 0 до 70% по весу на основе общего веса катализатора, в котором цеолиты как активные компоненты выбраны от крупнопористых цеолитов, которые выбраны из группы, состоящей из редкоземельного элемента Y, водородного редкоземельного элемента Y, ультрастабильного Y, полученных различными способами, высококремнеземистого Y или комбинации из двух или более.

Неорганическая окись как подложка выбрана из группы, состоящей из SiO2 и/или Al2O3. На сухой основе SiO2 изменяется от 50 до 90% по весу и диапазон Al2O3 от 10 до 50% по весу на основе веса неорганической окиси.

Глина как связующее выбрана из группы, состоящей из каолина, мета галлуазита, монтмориллонита, диатомита, галлуизита, сапонита, ректорита, сепииолита, аттапульгита, гидроталькита и бентонита.

В более предпочтительном примере осуществления реактор для производства дополнительного дизельного топлива выбран из группы, состоящей из лифт-реактора, псевдоожиженного слоя с равной линейной скоростью, псевдоожиженного слоя одинакового диаметра, восходящей транспортной линии, нисходящей транспортной линии, комбинации из двух или более, или комбинации из двух или более одинаковых реакторов, в котором установки расположены последовательно или/и параллельно; при этом лифт-реактор представляет собой вертикальную трубу одного диаметра или трубу с переменным диаметром.

В более предпочтительном примере осуществления, гидрогенизированное жидкое дизельное топливо каталитического крекинга или/и рафинат жидкого дизельного топлива каталитического крекинга получается экстракцией растворителем или/и гидрокрекингом концевой фракции, при этом жидкий газойль каталитического крекинга, подается в реактор для производства дополнительного дизельного топлива в одном положении, или гидрогенизированный жидкий газойль каталитического крекинга подается в реактор для производства дополнительного дизельного топлива в двух или нескольких положениях на одних и тех же или различных высотах.

В более предпочтительном примере осуществления процесс для производства дополнительного дизельного топлива дополнительно включает отделение продукта реакции в реакторе для производства дополнительного дизельного топлива от катализатора для производства дополнительного дизельного топлива, отделение и выжигание кокса из отделенного катализатора для производства дополнительного дизельного топлива и возвращение катализатора в реактор для производства дополнительного дизельного топлива, в котором выделенный продукт содержит дизельное топливо с высоким цетановым числом и пропилен.

Еще одной целью настоящего изобретения является обеспечение процесса каталитической конверсии для увеличения производства дизельного топлива и пропилена, характеризующийся контактом исходного нефтяного сырья с катализатором каталитического крекинга, предпочтительно катализатором каталитического крекинга, имеющим относительно однородную активность в реакторе каталитического крекинга, дополнительно включающего следующие стадии:

(1) подачу исходного нефтяного сырья, содержащего исходное нефтяное сырье повторного крекинга и исходное нефтяное сырье крекинга в реактор каталитического крекинга в одном положении, в двух или нескольких положениях на одних и тех же или различных высотах;

(2) реакцию исходного нефтяного сырья в реакторе каталитического крекинга во время не позднее реакции крекинга исходного нефтяного сырья;

(3) температура реакции, среднечасовая скорость подачи сырья и весовое отношение катализатор/исходное нефтяное сырье в указанной каталитической реакции крекинга являются достаточными, чтобы получить продукт реакции, содержащий от 12 до 60% по весу жидкого газойля каталитического крекинга на основе веса исходного нефтяного сырья для крекинга, в котором среднечасовая скорость подачи сырья исходного нефтяного сырья для крекинга от 5 до 100 час-1;

(4) жидкий газойль каталитического крекинга подается в установку гидрогенизации и установку экстракции растворителем и/или в установку гидрокрекинга для дальнейшей переработки; и

(5) гидрогенизированный жидкий газойль каталитического крекинга получается, гидрогенизируя жидкий газойль каталитического крекинга или/и рафинат жидкого газойля каталитического крекинга, полученного экстракцией растворителем или/и гидрокрекингом концевой фракции, полученной гидрокрекингом и используемой как исходное нефтяное сырье в установке для производства дополнительного дизельного топлива.

В предпочтительном примере осуществления модуль для производства дополнительного дизельного топлива является установкой каталитического крекинга для производства дополнительного дизельного топлива. В более предпочтительном примере осуществления катализатор, используемый в установке каталитического крекинга для производства дополнительного дизельного топлива, является катализатором для производства дополнительного дизельного топлива, в котором катализатор имеет относительно однородную активность.

В более предпочтительном примере осуществления подвергнутое повторному крекингу исходное нефтяное сырье выбрано из группы, состоящей из или включающей компонент, выбранный из группы, состоящей из мазута, дизельного топлива, бензина, углеводородов, имеющих атомное число углерода от 4 до 8, или комбинации из двух или более.

В более предпочтительном примере осуществления исходное нефтяное сырье для крекинга выбрано из или включает нефтяные углеводороды и/или другие нефтепродукты, в котором нефтяные углеводороды выбраны из группы, состоящей из вакуумного газойля, атмосферного газойля, газойля коксования, деасфальтрованного гудрона, вакуумного остатка и атмосферного остатка или комбинации из двух или более; другие нефтепродукты выбраны из группы, состоящей из сжиженного угля, нефти битуминозного песка и сланцевой нефти, или комбинации из двух или более,

В более предпочтительном примере осуществления катализатор каталитического крекинга включает цеолиты, неорганические окиси произвольно глины соответственно в количестве от 1 до 50% по весу, от 5 до 99% по весу и от 0 до 70% по весу на основе общего веса катализатора, в котором цеолиты - среднепористые цеолиты и произвольно крупнопористые цеолиты соответственно в количестве от 51 до 100% по весу (предпочтительно от 70 до 100% по весу) и от 0 до 49% по весу на основе общего веса цеолитов; среднепористые цеолиты выбраны из группы, состоящей из цеолитов серии ZSM и/или цеолитов ZRP; и крупнопористые цеолиты выбраны из группы, состоящей из цеолитов серии Y.

Катализатор, имеющий относительно однородную активность (включая катализатор каталитического крекинга, используемый в реакторе каталитического крекинга, и катализатор для производства дополнительного дизельного топлива, используемого в установке для производства дополнительного дизельного топлива), имеет начальную активность не выше 80 единиц, предпочтительно не выше 75 единиц, более предпочтительно не выше 70 единиц, время самобалансирования в пределах от 0,1 до 50 часов, предпочтительно от 0,2 до 30 часов, более предпочтительно от 0,5 до 10 часов и равновесную активность в пределах 35-60, предпочтительно 40-55.

Начальная активность катализатора или активность свежего катализатора оценивается на установке микрореакции легкой нефти, как описано ниже. Она может быть определена способом измерения известного уровня техники: стандарт RIPP 92-90 как способ испытания микрореакцией свежего катализатора каталитического крекинга, Petrochemical analytic method (RIPP test method), Yang Cuiding et al, 1990 и др., 1990 год (в дальнейшем называемый RIPP 92-90). Начальная активность катализатора представлена активностью микрореакции легкой нефтяной фракции (МА), вычисленной по формуле МА=(выход бензина, имеющего температуру менее 204°С в продукте + выход газа + выход кокса)/общая масса исходного нефтяного сырья * 100% = выход бензина, имеющего температуру менее 204°С в продукте + выход газа + выход кокса. Условия оценки установки микрореакции легкой нефти (по RIPP 92-90) включают распыление катализатора в частицы, имеющие диаметр 420-841 µm общим весом 5 г; исходное сырье реакции представляет собой легкое дизельное топливо прямой перегонки, имеющее диапазон перегонки 235-337°С; температура реакции 460°С; среднечасовая скорость подачи сырья составляет 16 час-1 и отношение катализатор/нефть равно 3,2.

Время самобалансирования катализатора - время, необходимое для того, чтобы достичь равновесной активности старением при 800°С и 100% водяном паре (со ссылкой на RIPP 92-90).

Катализатор, имеющий относительно однородную активность, может быть получен, используя следующие три способа обработки.

Способ обработки катализатора 1:

(1) подача свежего катализатора в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, вводя его в контакт с водяным паром, старение при определенных гидротермальных условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(2) подача катализатора, имеющего относительно однородную активность в соответствующий реакционный аппарат.

Способ обработки 1 конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, и водяной пар подается в нижнюю часть псевдоожиженного слоя. Ожижение катализатора достигается под воздействием водяного пара, и одновременно катализатор подвергается старению водяным паром, чтобы получить катализатор, имеющий относительно однородную активность. Диапазон температур старения от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя изменяется от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с.Время старения изменяется от 1 до 720 часов, предпочтительно от 5 до 360 часов. Согласно требованиям на промышленные установки, катализатор, имеющий относительно однородную активность, добавляется в промышленную установку, предпочтительно в регенератор промышленной установки.

Способ обработки катализатора 2:

(1) подача свежего катализатора в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, вводя его в контакт со средой старения, содержащей водяной пар, старение при определенных гидротермальных условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(2) подача катализатора, имеющего относительно однородную активность в соответствующий реакционный аппарат.

Техническое решение способа обработки 2 конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, и среда старения, содержащая водяной пар, подается в нижнюю часть псевдоожиженного слоя. Ожижение катализатора достигается под воздействием среды старения, содержащей водяной пар, и катализатор одновременно подвергается старению средой старения, содержащей водяной пар, чтобы получить катализатор, имеющий относительно однородную активность. Диапазон температур старения от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя изменяется от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с. Весовое отношение водяного пара к среде старения изменяется от 0,20 до 0,9, предпочтительно от 0,40 до 0,60. Время старения изменяется от 1 до 720 часов, предпочтительно от 5 до 360 часов. Согласно требованиям на промышленные установки, катализатор, имеющий относительно однородную активность, добавляется в промышленную установку, предпочтительно в регенератор промышленной установки. Среда старения содержит воздух, сухой газ, дымовой газ, газ, получаемый из воздуха для горения, и сухой газ или газ, полученный из воздуха для горения и нефти для горения, или другие газы, такие как азот. Весовое отношение водяного пара к среде старения изменяется от 0,2 до 0,9, предпочтительно от 0,40-0,60.

Способ обработки катализатора 3:

(1) подача свежего катализатора в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, подавая горячий восстановленный катализатор в псевдоожиженный слой регенератора, и теплообмен между свежим катализатором и горячим восстановленным катализатором в псевдоожиженном слое;

(2) контакт горячего свежего катализатора с водяным паром или средой старения, содержащей водяной пар, старение при определенных гидротермальных условиях, чтобы получить катализатор, имеющий относительно однородную активность; и

(3) подача катализатора, имеющего относительно однородную активность в соответствующий реакционный аппарат.

Техническое решение настоящего изобретения конкретно выполняется, например, следующим образом.

Свежий катализатор подается в псевдоожиженный слой, предпочтительно в плотную фазу псевдоожиженного слоя, и горячий восстановленный катализатор подается в псевдоожиженный слой регенератора, одновременно осуществляя теплообмен в псевдоожиженном слое. Водяной пар или среда старения, содержащая водяной пар, подается в нижнюю часть псевдоожиженного слоя. Ожижение свежего катализатора достигается под воздействием водяного пара или среды старения, содержащей водяной пар, и свежий катализатор подвергается старению водяным паром или средой старения, содержащей водяной пар, одновременно, чтобы получить катализатор, имеющий относительно однородную активность. Диапазон температур старения от 400°С до 850°С, предпочтительно от 500°С до 750°С, более предпочтительно от 600°С до 700°С. Поверхностная линейная скорость псевдоожиженного слоя изменяется от 0,1 до 0,6 м/с, предпочтительно от 0,15 до 0,5 м/с. Время старения изменяется от 1 до 720 часов, предпочтительно от 5 до 360 часов. Если среда старения содержит водяной пар, весовое отношение водяного пара к среде старения больше 0-4, предпочтительно в диапазоне от 0,5 до 1,5. Согласно требованиям на промышленные установки, катализатор, имеющий относительно однородную активность, добавляется в промышленную установку, предпочтительно в регенератор промышленной установки. Кроме того, водяной пар после стадии старения подается в систему реактора (как один или несколько агентов, выбранных из группы, состоящей из пара для отпаривания, пара для удаления кокса, пара для распыления и пара для подъема, и соответственно добавляется в стриппер, осадитель, форсунку исходного сырья и зону предварительного подъема установки каталитического крекинга), или системы регенерации. Среда старения, содержащая водяной пар после стадии старения, подается в систему регенерации, и горячий восстановленный катализатор возвращается назад в регенератор. Среда старения содержит воздух, сухой газ, дымовой газ, газ, получаемый из воздуха для горения и сухой газ или газ, полученный из воздуха для горения и нефти для горения, или другие газы, такие как азот.

Мы с удивлением обнаружили, что при обработке вышеупомянутыми способами активность и распределение селективности катализатора в промышленном реакторе стали более однородными; селективность катализатора значительно улучшилась при явном снижении выходов сухого газа и кокса.

Распределение частиц катализатора по размеру (включая катализатор каталитического крекинга и катализатор для производства дополнительного дизельного топлива) может быть распределением частиц обычного катализатора по размеру, или распределение грубых (больших) частиц по размеру. В более предпочтительном примере осуществления катализатор характеризуется использованием катализатора с распределением по размеру грубых частиц.

Катализатор каталитического крекинга с распределением по размеру грубых частиц, включает менее 10% по объему, предпочтительно менее 5% по объему частиц катализатора каталитического крекинга, имеющих размер менее 40 µm относительно объема всех частиц катализатора каталитического крекинга, менее 15% по объему, предпочтительно менее 10% по объему частиц катализатора каталитического крекинга, имеющих размер больше 80 µm относительно объема всех частиц катализатора каталитического крекинга, при этом остальное представляет собой частицы катализатора каталитического крекинга, имеющих размер от 40 до 80 µm.

Распределение частиц катализатора по размеру для производства дополнительного дизельного топлива в установке для производства дополнительного дизельного топлива является распределением по размеру грубых частиц. Ситовый состав катализатора включает менее 10% по объему, предпочтительно менее 5% по объему частиц катализатора для производства дополнительного дизельного топлива, имеющих размер менее 40 µm относительно объема всех частиц катализатора для производства дополнительного дизельного топлива, менее 15% по объему, предпочтительно менее 10% по объему частиц катализатора для производства дополнительного дизельного топлива, имеющих размер больше 80 µm относительно объема всех частиц катализатора для производства дополнительного дизельного топлива, остальное представляет собой частицы катализатора для производства дополнительного дизельного топлива, имеющие размер от 40 до 80 µm.

В более предпочтительном примере осуществления реактор каталитического крекинга выбран из группы, состоящей из лифт-реактора, псевдоожиженного слоя с равной линейной скоростью, псевдоожиженного слоя одинакового диаметра, восходящей транспортной линии, нисходящей транспортной линии, комбинации из двух или более, или комбинации из двух или более одинаковых реакторов, в котором установки расположены последовательно или/и параллельно; при этом лифт-реактор представляет собой вертикальную трубу одного диаметра или трубу с переменным диаметром.

В более предпочтительном примере осуществления условия реакции для исходного нефтяного сырья повторного крекинга включают температуру реакции от 600 до 750°С, среднечасовую скорость подачи сырья от 100 до 800 час-1, давление реакции от 0,10 до 1,0 МПа, весовое отношение катализатор/исходное нефтяное сырье от 30 до 150 и весовое отношение вода/исходное нефтяное сырье от 0,05 до 1,0.

В более предпочтительном примере осуществления условия реакции для исходного нефтяного сырья для крекинга включают температуру реакции от 450 до 600°С, среднечасовую скорость подачи сырья от 5 до 100 час-1, давление реакции от 0,10 до 1,0 МПа, весовое отношение катализатор/исходное нефтяное сырье для крекинга от 1,0 до 30 и весовое отношение водяной пар/исходное нефтяное сырье для крекинга от 0,05 до 1,0.

В более предпочтительном примере осуществления условия реакции для исходного нефтяного сырья для крекинга включают температуру реакции от 460 до 580°С, среднечасовую скорость подачи сырья от 10 до 90 час-1, предпочтительно от 20 до 60 час-1, более предпочтительно от 30 до 50 час-1, отношения веса катализатор/исходное нефтяное сырье от 1 до 14, предпочтительно от 3-14.

В более предпочтительном примере осуществления процесс дополнительно включает отделение продукта реакции каталитического крекинга от катализатора каталитического крекинга, извлечение и выжигание кокса из отделенного катализатора каталитического крекинга и возвращение катализатора в реактор каталитического крекинга, в котором выделенный продукт содержит пропилен, дизельное топливо с высоким цетановым числом и жидкий газойль каталитического крекинга.

В более предпочтительном примере осуществления жидкий газойль каталитического крекинга - фракция, имеющая начальную точку кипения не менее 260°С и содержание водорода не менее 10,5% по весу,

В более предпочтительном примере осуществления жидкий газойль каталитического крекинга - фракция, имеющая начальную точку кипения не менее 330°С и содержание водорода не менее 10,8% по весу.

Система реакции гидрогенизации обычно представляет собой реактор с неподвижным слоем, и катализатор гидрогенизации представляет собой металлический катализатор, выбранный из неблагородных металлов группы VIB или группы VIII на носителе из аморфного оксида алюминия или/и на алюминиевокремниевом носителе, в котором неблагородный металл группы VIB состоит из молибдена или/и вольфрама, и неблагородный металл группы VIII выбран из никеля, кобальта и железа.

Гидрогенизация проводится при парциальном давлении водорода от 4,0 до 20,0 МПа, температуре реакции от 280 до 450°С, часовой объемной скорости от 0,1 до 20 час-1 и отношении водород/нефть от 300 до 2000 по объему.

Для экстракции ароматических углеводородов применима известная установка экстракции ароматических углеводородов в технологическом процессе. Растворитель для экстракции ароматических углеводородов, как один или несколько агентов, выбраны из группы, состоящей из фурфурола, диметилсульфоксида, этан формамида, моноэтан оламина, этиленгликоля и 1,2 пропиленгликоля. Растворитель является восстанавливаемьм; экстракция осуществляется при температуре от 40 до 120°С; и объемное отношение растворитель/жидкий газойль каталитического крекинга изменяется от 0,5:1 до 5,0:1.

Система реакции гидрокрекинга обычно содержит реактор для рафинирования и реактор крекинга, и оба они представляют собой реакторы с неподвижным слоем. Реактор для рафинирования обычно заполнен катализатором гидрогенизации. Катализатор гидрогенизации представляет собой металлический катализатор из неблагородных металлов группы VIB или/и группы VIII на аморфном оксиде алюминия или/и на алюминиевокремниевом носителе, и катализатор гидрокрекинга представляет собой металлический катализатор из неблагородных металлов группы VIB или/и группы VIII на цеолитовом молекулярном сите Y-типа, где неблагородный металл группы VIB состоит из молибдена или/и вольфрама; и неблагородный металл группы VIII выбран из никеля, кобальта и железа.

Гидрокрекинг проводится при парциальном давлении водорода от 4,0 до 20,0 МПа, температуре реакции от 280 до 450°С, часовой объемной скорости от 0,1 до 20 час-1, и отношении водород/нефть от 300 до 2000 по объему.

В более предпочтительном примере осуществления установка для производства дополнительного дизельного топлива имеет температуру реакции в пределах от 400 до 650°С, предпочтительно от 430 до 500°С, более предпочтительно от 430 до 480°С, время пребывания нефти и газа от 0,05 до 5 секунд, предпочтительно от 0,1 до 4 секунд и давление реакции от 0,10 до 1,0 МПа.

В более предпочтительном примере осуществления катализатор для производства дополнительного дизельного топлива включает цеолиты, неорганические окиси и глины соответственно на сухой основе в количестве от 5 до 60% по весу (предпочтительно от 10 до 30% по весу); от 0,5 до 50% по весу и от 0 до 70% по весу на основе общего веса катализатора, в котором цеолиты как активные компоненты выбраны от крупнопористых цеолитов, которые выбраны из группы, состоящей из редкоземельного элемента Y, водородного редкоземельного элемента Y, ультрастабильного Y, полученных различными способами, высококремнеземистого Y или комбинации из двух или более. Неорганическая окись как подложка выбрана из группы, состоящей из SiO2 и/или Al2O3. На сухой основе SiO2 изменяется от 50 до 90% по весу и диапазон Al2O3 от 10 до 50% по весу на основе веса неорганической окиси. Глина как связующее в виде одного или нескольких компонентов выбрана из группы, состоящей из каолина, мета галлуазита, монтмориллонита, диатомита, галлуазита, сапонита, ректорита, сепииолита, аттапульгита, гидроталькита и бентонита.

В более предпочтительном примере осуществления реактор для производства дополнительного дизельного топлива выбран из группы, состоящей из лифт-реактора, псевдоожиженного слоя с равной линейной скоростью, псевдоожиженного слоя одинакового диаметра, восходящей транспортной линии, нисходящей транспортной линии, комбинации из двух или более, или комбинации из двух или более одинаковых реакторов, в котором установки расположены последовательно или/и параллельно; при этом лифт-реактор представляет собой вертикальную трубу одного диаметра или трубу с переменным диаметром.

В более предпочтительном примере осуществления, гидрогенизированное жидкое дизельное топливо каталитического крекинга или/и рафинат жидкого дизельного топлива каталитического крекинга получается экстракцией растворителем или/и гидрокрекингом концевой фракции, полученной жидкий газойль каталитического крекинга, подается в реактор для производства дополнительного дизельного топлива в одном положении, или гидрогенизированный жидкий газойль каталитического крекинга подается в реактор для производства дополнительного дизельного топлива в двух или нескольких положениях на одних и тех же или различных высотах.

В более предпочтительном примере осуществления процесс для производства дополнительного дизельного топлива дополнительно включает отделение продукта реакции в реакторе для производства дополнительного дизельного топлива от катализатора для производства дополнительного дизельного топлива, отделение и выжигание кокса из отделенного катализатора для производства дополнительного дизельного топлива и возвращая катализатор в реактор для производства дополнительного дизельного топлива, в котором выделенный продукт содержит дизельное топливо с высоким цетановым числом и пропилен.

Чтобы увеличить отношение катализатор/нефть и каталитическую активность катализатора, в нисходящей зоне реакции могут быть добавлены горячие или холодные восстановленные катализаторы, полувосстановленные катализаторы, катализаторы, подлежащие регенерации и свежий катализатор. Охлаждаясь после регенерации, охлажденные восстановленные катализаторы и полувосстановленные катализаторы получаются из регенерируемых катализаторов путем двухступенчатой и одноступенчатой регенерации соответственно. Восстановленные катализаторы имеют содержание углерода менее 0,1% по весу, предпочтительно менее 0,05% по весу; полувосстановленные катализаторы имеют содержание углерода от 0,1 до 0,9% по весу, предпочтительно от 0,15 до 0.7% по весу; катализаторы, подлежащие регенерации, имеют содержание углерода больше 0,9% по весу, предпочтительно от 0,9 до 1,2% по весу.

Способы для отделения пропилена и других веществ от продукта реакции являются обычными и хорошо известными квалифицированным специалистам.

Техническое решение органически объединяет процессы, такие как каталитический крекинг, гидрогенизация жидкого газойля путем каталитического крекинга и т.д., чтобы достичь максимального выхода дизельного топлива с высоким цетановым числом, олефинов, в частности, пропилена из тяжелого исходного сырья, имеющего низкое содержание водорода.

Настоящее изобретение имеет следующие технические преимущества по сравнению с известным уровнем техники:

1. Вместе с производством большого количества дизельного топлива, выход пропилена и селективность пропилена в сжиженном газе значительно увеличены, и цетановое число дизельного топлива значительно повышено.

2. При значительном увеличении выхода пропилена и дизельного топлива выход сухого газа и кокса значительно снижен.

3. Выход легкой нефти значительно увеличен, а выход мазута значительно уменьшен, что повышает эффективность использования нефтяных ресурсов.

4. Рабочие циклы гидрогенизации или/и извлечения ароматических углеводородов или/и установки гидрокрекинга заметно увеличены.

5. Так как частицы катализатора являются более однородными, местное распределение температуры катализатора во время регенерации является более равномерным, и тенденция к разрушению катализатора также соответственно снижена.

6. Расход катализатора уменьшен, и снижено содержание катализатора в жидком дизельном топливе каталитического крекинга.

Если не определено иначе, все используемые здесь технические и научные термины имеют одинаковое значение, как оно обычно понимается специалистами в данной области техники, к которой принадлежит настоящее изобретение. Хотя способы и материалы, подобные или эквивалентные описанным здесь, могут использоваться в практике или при тестировании настоящего изобретения, ниже описаны другие подходящие способы и материалы. В случае конфликта приведенное описание, включая определения, будет решающим. Кроме того, материалы, способы, и примеры приведены только для иллюстрации и не предназначены для ограничения объема изобретения.

Как он используется здесь, термин "содержащий" означает, что могут быть добавлены другие стадии и компоненты, которые не влияют окончательный результат. Этот термин также охватывает определения "состоящие из" и "по существу состоящие из".

Термин "способ" или "процесс" относится к способам, средствам, методикам и процедурам для выполнения данной задачи включая, без ограничения, те способы, средства, методики и процедуры, либо уже известные, либо разрабатываемые на основе известных способов, средств, методик и процедур практиками химической промышленности и технологии.

В раскрытии различные аспекты настоящего изобретения могут быть представлены в формате диапазона. Следует понимать, что описание в формате диапазона, приведенное просто для удобства и краткости, не должно рассматриваться как жесткое ограничение объема изобретения. Соответственно, предполагается, что описание в диапазоне конкретно раскрывает все возможные поддиапазоны так же как отдельные численные значения в пределах этого диапазона. Например, описание диапазона, такого как от 1 до 6 предполагает конкретное раскрытие поддиапазонов, таких как от 1 до 3, от 1 до 4, от 1 до 5, от 2 до 4, от 2 до 6, от 3 до 6 и т.д., так же как и отдельные числа в пределах этого диапазона, например, 1, 2, 3, 4, 5 и 6. Это правило применяется независимо от ширины диапазона.

Всякий раз, когда здесь обозначен числовой диапазон, он предполагает включение любой процитированной цифры (дробной или целой) в пределах обозначенного диапазона. Фразы "между" первым индексом и вторым индексом указывают, что число "расположено в диапазоне от и до", используется здесь взаимозаменяемо и может включать первые и вторые обозначенные числа, и все дробные величины между ними.

Краткое описание чертежей

Настоящее изобретение описано здесь только в качестве примера со ссылками на сопроводительные чертежи. Подчеркивается, что показанные на чертежах примеры предназначены только для иллюстративного описания предпочтительных вариантов настоящего изобретения и которые, как полагают, отражены полезным и легко понятным описанием принципов и концептуальных аспектов настоящего изобретения, В этом отношении не делается никаких попыток показать конструктивные особенности настоящего изобретения более подробно, чем это необходимо для фундаментального понимания изобретения. Описание вместе с чертежами делают очевидным для специалистов в данной области возможность практического осуществления настоящего изобретения.

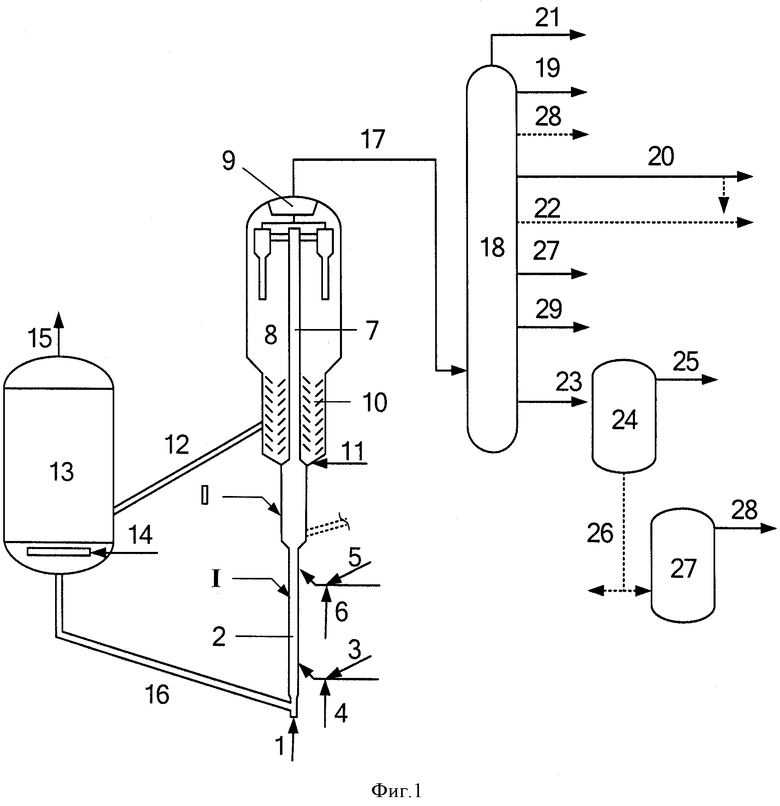

На фигуре 1 представлена схема одного воплощения настоящего изобретения.

Подробное описание примеров воплощения изобретения

Чертежи являются иллюстративными и не ограничивают процессы, предложенные в настоящем изобретении.

Технологический процесс заявлен следующим образом.

Предварительно поднятая среда подается от основания лифт-реактора 2 по трубопроводу 1. Восстановленный катализатор из трубопровода 16 совершает ускоренное движение вверх вместе с предварительно поднятой средой по лифт-реактору. Подвергнутое повторному крекингу исходное нефтяное сырье из трубопровода 3, и пар для распыливания из трубопровода 4 подаются в нижнюю зону реакции I из лифт-реактора 2 и смешиваются с существующим потоком в лифт-реакторе. Подвергнутое повторному крекингу исходное нефтяное сырье подвергается крекингу на горячем катализаторе и совершает ускоренное движение вверх. Исходное нефтяное сырье для крекинга из трубопровода 5 и пар для распыливания из трубопровода 6, подаются в среднюю или верхнюю часть зоны реакции I лифт-реактора 2 и смешиваются с существующим потоком в лифт-реакторе. Исходное нефтяное сырье подвергается крекингу на закоксованном катализаторе и совершает ускоренное движение вверх в зону реакции II для непрерывной реакции. Произведенный газойль и катализатор, который подлежит регенерации, подаются в циклонный разделитель осадителя 8 по трубопроводу 7, чтобы отделить катализатор, подлежащий регенерации от газойля. Газойль подается в сборник 9, и тонкий порошок катализатора передается в осадитель через патрубок. Катализатор, подлежащий регенерации в осадителе, течет в зону очистки 10 и входит в контакте с паром из трубопровода 11. Газойль, очищенный от регенерируемого катализатора, подается в сборник 9 через циклонный разделитель. Очищенный регенерируемый катализатор подается в регенератор 13 через наклонную трубу 12, и воздух вводится через трубопровод 14. Кокс на регенерируемом катализаторе сжигается, чтобы получить восстановленный катализатор, и дымовой газ поступает в выхлопную трубу по трубопроводу 15. Восстановленный катализатор подается в лифт-реактор через наклонную трубу 16.

Газойль из сборника 9 подается в последующую разделительную систему 18 через основной трубопровод 17 подачи газойля. Отделенный пропилен извлекается по трубопроводу 19; отделенный пропан извлекается по трубопроводу 28; углеводороды С4 извлекаются по трубопроводу 20 или могут быть переданы в лифт-реактор 2; сухой газ от каталитического крекинга извлекается по трубопроводу 21; бензин каталитического крекинга извлекается по трубопроводу 27, в котором фракция бензина, имеющая диапазон перегонки менее 65-110°С, извлекается по трубопроводу 22 и подается в реактор как исходное сырье после повторного крекинга; фракция дизельного топлива извлекается по трубопроводу 29, или тяжелая фракция дизельного топлива вместе с жидким дизельным топливом каталитического крекинга извлекается и подается в установку гидрогенизации или/и в установку для экстракции ароматических углеводородов; жидкое дизельное топливо каталитического крекинга исходного сырья извлекается по трубопроводу 23 или подается в установку гидрогенизации или/и установку экстракции ароматических углеводородов или/и в установку гидрокрекинга 24, в которой гидрогенизированный газовый продукт или/и тяжелые ароматические углеводороды или/и выделенный газ гидрокрекинга извлекаются по трубопроводу 25, и гидрогенизированный жидкий газойль каталитического крекинга или/и рафинат жидкого газойля каталитического крекинга, или/и концевая фракция гидрокрекинга жидкого газойля каталитического крекинга извлекается по трубопроводу 26 и подается в установку 27 для производства дополнительного дизельного топлива. Дизельное топливо, произведенное в установке для производства дополнительного дизельного топлива, может быть подано через трубопровод 28 в ректификационную систему 18, или/и другие ректификационные системы для разделения. Диапазон перегонки каждой фракции может быть откорректирован по фактическим требованиям нефтеочистительного завода.

Следующие примеры используются, чтобы продемонстрировать эффект настоящего изобретения и не предназначены, чтобы ограничить объем изобретения показанным здесь подробным примерам.

Исходное нефтяное сырье, используемое в примерах, является компонентом VGO, и его свойства перечислены в таблице 1.

Процесс для приготовления катализатора каталитического крекинга (CAT МР), используемый в примерах, кратко описывается следующим образом.

Процесс для приготовления катализатора CAT МР

(1) 20 г NH4CL были растворены в 1000 г воды. 100 г (сухая основа) кристаллизованного продукта, цеолита ZRP-1 (компании Qilu Catalyst Factory of SINOPEC Catalyst Company), SiO2/Al2O3=30% по весу, RE2O3=2,0% по весу) были добавлены к этому раствору, нагреты до 90°С в течение 0,5 часа и отфильтрованы, чтобы получить фильтрат 4,0 г H3PO4 (имеющий концентрацию 85%), и 4,5 г Fe(NO3)3 были растворены в 90 г воды, смешанной с фильтратом, пропитаны и высушены в термостатате, затем кальцинированы при 550°С в течение 2 часов, чтобы получить среднепористые цеолиты, имеющие структуру MFI и содержащие фосфор и железо. Их химический состав, полученный элементным анализом, представлен следующим образом:

0.1Na2O·5.1Al2O3·2.4P2O5·1.5Fe2O3·3.8RE2O3·88.1SiO2

(2) 75,4 г мета галлуазита (произведенного компанией Suzhou Kaolin Clay Company) с содержанием 71,6%) были суспендрованы в 250 г очищенной от катионов воды. Затем были добавлены 54,8 г псевдобемита (произведенного компанией Shandong Aluminum Company с содержанием 63%); затем была добавлена соляная кислота, чтобы скорректировать коэффициент рН до 2-4, смесь была равномерно размешана и помещена на старение при 60-70°С в течение 1 часа. Коэффициент рН поддерживался на уровне 2-4 и температура смеси была снижена до температуры менее 60°С. 41,5 кг соли окиси алюминия (произведенной компанией Qilu Catalyst Factory of SINOPEC Catalyst Company, с содержанием 21,7% по весу Al2O3) были добавлены и перемешивались в течение 40 минут, чтобы получить смешанную суспензию.

(3) Среднепористые цеолиты, имеющие структуру MFI и содержащие фосфор и железо, подготовленные на стадии (1) (22,5 кг сухого основания) и цеолиты DASY (производимые компанией Qilu Catalyst Factory of SINOPEC Catalyst Company в промышленном масштабе, ребро элементарной ячейки 2,445-2,448 нм и 2,0 кг сухого основания) были добавлены в смешанную суспензию, полученную на стадии (2), равномерно размешаны, высушены распылением и сформированы. Смесь была высушена в промыта раствором первичного кислого фосфата (имеющего содержание фосфора 1% по весу), чтобы удалить свободный Na+, и высушена, чтобы получить катализатор каталитического крекинга CAT МР, состоящего из 18% по весу среднепористых цеолитов, имеющих структуру MFI и содержащих фосфор и железо, 2% по весу цеолитов DASY, 28% по весу псевдобемита, 7% по весу соли окиси алюминия и баланс в виде каолина.

(4) Готовый катализатор был подвергнут старению в плотном слое при температуре 700°С и 100% водяном паре, в котором псевдоожиженный слой имел поверхностную линейную скорость 0,28 м/с; старение продолжалось 17 часов. Кодовое название катализатора - САТ-МР-1 и свойства состаренного катализатора приведены в таблице 2, и. Часть состаренного агента была смыта, чтобы удалить мелкие частицы, и частицы, имеющие размер больше, чем 100 µm, чтобы получить катализатор с распределенными грубыми частицами, кодовое название которого - САТ-МР-2, и его свойства перечислены в таблице 2.

Процесс для приготовления катализатора (CAT MD) для увеличения производства дизельного топлива кратко изложен следующим образом.

Процесс для приготовления CAT MD катализатора

(1) 2 литра водного раствора, имеющего концентрацию двуокиси кремния 155 г/л и 1 л раствора окисленного сульфата алюминия, имеющего концентрацию свободной кислоты 148 г/л и содержание Al2O3 20 г/л одновременно подавались в смеситель и реагировали с получением золя кремневой кислоты.

(2) 465 г каолина (произведенного компанией Suzhou Kaolin Clay Company с содержанием 80%) были добавлены в полученный золь кремневой кислоты, суспендрованы в течение 1 часа, чтобы получить золь кремния-каолина.

(3) Псевдобемит, содержащий 124 грамма Al2O3 (произведенные компанией Shandong Aluminum Company и имеющий содержание Al2O3 33%) и 450 г деионизированной воды были смешаны и суспендрованы в течение 30 минут. Затем 25 мл соляной кислоты, имеющей концентрацию 31% по весу (кислота/Al2O3 с мольным отношением 0,2), были добавлены, пептизированы и непрерывно суспендрованы в течение 2 часов. 656 г суспензии с молекулярного сита DASY0.0 (произведенной компанией Qilu Catalyst Factory of SINOPEC Catalyst Company и мающего ребро элементарной ячейки 2,445 нм и содержание молекулярного сита 32% по весу) были добавлены и суспендрованы в течение 30 минут, чтобы получить смешанную суспензию псевдобемита и молекулярного сита.

(4) Суспензия каолина и силикатного золя псевдобемита и молекулярного сита, описанного выше, были смешаны и суспендрованы в течение 10 минут, чтобы получить суспензию катализатора. Полученная суспензия катализатора была высушена при 180°С распылением, чтобы получить частицы, имеющие диаметр 20-120 µm, содержание кремнезема 29,9% по весу, содержание каолина 35,9% по весу, содержание окиси алюминия 13,9% по весу и содержание молекулярного сита 20,3% по весу. Частицы были отмыты деионизированной водой до степени, когда не обнаруживается Na+, и высушены при 150°С, чтобы получить катализатор CAT MD.

(5) Готовый катализатор был подвергнут старению в плотнофазном слое при 700°С и 100% водяном паре, в котором псевдоожиженный слой имел поверхностную линейную скорость 0,27 м/с; старение продолжалось 20 часов. Свойства состаренного катализатора приведены в таблице 2, и кодовое название катализатора - CAT-MD-1. Часть состаренного агента была смыта, чтобы удалить мелкие частицы и частицы, имеющие размер частицы больше 100 µm, чтобы получить катализатор, с распределенными грубыми частицами, имеющий кодовое название CAT-MD-2, свойства которого приведены в таблице 2.

Процесс для приготовления катализатора гидрогенизации в примерах кратко изложен следующим образом. Мета вольфрамат аммония ((NH4)2W4O13·18Н2О, химически чистый), нитрат никеля (Ni(NO3)2·181H2O, химически чистый) и вода были преобразованы в 200 мл раствора. 50 г носителя окиси алюминия были добавлены в раствор, пропитаны при комнатной температуре в течение 3 часов, обработаны ультразвуком в течение 30 минут, охлаждены, отфильтрованы и высушены в микроволновой печи в течение приблизительно 15 минут. Полученный катализатор содержит 30,0% по весу WO3, 3,1% по весу NiO и остальное является окисью алюминия.

Свежие катализаторы каталитического крекинга САТ-МР-1 и САТ-МР-2 имеют активность (начальную активность) 73, время самобалансирования 9 часов при условиях 800°С, 100% водяной пар и равновесную активность 49.

Свежие катализаторы CAT-MD-1 и CAT-MD-2 для производства дополнительного дизельного топлива имеют начальную активность 73, время самобалансирования 9 часов при условиях 800°С, 100% водяной пар и равновесную активность 49.

Катализатор каталитического крекинга, используемый в сравнительных примерах, произведен компанией Qilu Catalyst Factory ofSINOPEC Catalyst Company. Он имеет товарный знак MLC-500, (начальная активность 91, время самобалансирования 60 часов и равновесная активность 43). Свойства состаренного катализатора приведены в таблице 2.

Катализатор гидроочистки и катализатор гидрокрекинга, используемые в примерах, имеет товарные знаки RN-2 и RN-1, соответственно, и оба производятся компанией Changling catalyst factory ofSINOPEC Catalyst Company.

Пример 1

Пример 1 осуществляется согласно процедурам, показанным на чертежах. Исходное нефтяное сырье непосредственно использовалась как исходное сырье для каталитического крекинга. Катализатор САТ-МР-1 использовался для испытания, проводимого на опытной установке. Исходное сырье для крекинга подавалось в среднюю или верхнюю часть зоны реакции I подвергалось крекингу при температуре реакции 530°С, среднечасовой скорости подачи сырья 35 час-1, весовом отношении катализатор каталитического крекинга/исходное сырье 4, и весовом отношении водяной пар/исходное сырье 0,15. В зоне реакции II газойль был подвергнут крекингу при температуре реакции 490°С и весовом отношении пар/исходное сырье 0,15. Газойль было отделен от катализатора с коксом в осадителе, и продукт был выделен в диапазоне перегонки в системе разделения на фракции, чтобы получить пропилен, бутилен, бензин, дизельное топливо и жидкие фракции газойля каталитического крекинга. Жидкий газойль каталитического крекинга подавался в установку гидрогенизации и гидрогенизировался при парциальном давлении водорода 16,0 МПа, температуре реакции 350°С и часовой объемной скорости 1,5 час-1. Гидрогенизированный жидкий газойль каталитического крекинга подавался в установку каталитического крекинга для производства дополнительного дизельного топлива, вводя его в контакт с катализатором CAT-MD-1 для каталитической конверсии. Условия операции распределения продукта приведены в таблице 3.

Из таблицы 3 можно видеть, что выход пропилена достигает 14,31% по весу; выход дизельного топлива достигает 18,89% по весу; и цетановое число - 41.

Сравнительный пример 1

Пробное испытание в сравнительном примере 1 проводилось в обычной установке каталитического крекинга, в которой была использована схема производства большего количества пропилена; исходное нефтяное сырье было тем же самым, что и в примере 1; используемый катализатор был катализатором MLC-500, имеющим обычное распределение по размеру частиц; температура реакции была равна 512°С и отношение катализатор/нефть было равно 6. Условия распределения продукта приведены в таблице 3.

Как можно видеть из таблицы 3, выход пропилена может достигать 6,53; выход дизельного топлива был 12,58; цетановое число дизельного топлива составляло 36. По сравнению с примером 1, был значительно уменьшен общий выход жидкости (выход сжиженного газа + выход бензина + выход дизельного топлива), и отношение выхода сжиженного газа к сухому газу было значительно менее в примере 1.

Пример 2

Пример 2 выполнялся по процедурам, показанных на чертежах. Исходное нефтяное сырье, стадии испытания и способы были теми же самым, что и в примере 1, за исключением того, что катализатор каталитического крекинга САТ-МР-1, используемый в этом случае и имеющий обычное распределение частиц по размерам, заменен катализатором САТ-МР-2, имеющим распределение по размеру грубых частиц; и используемый ранее катализатор CAT-MD-1, имеющей обычное распределение частиц по размерам для производства дополнительного дизельного топлива, был заменен на катализатор CAT-MD-2, имеющий распределение по размеру грубых частиц. Условия распределения продукта приведены в таблице 3.

В таблице 3, можно заметить, что выход пропилена достигает 14,58% по весу; выход дизельного топлива достигает 19,77% по весу; и цетановое число - 41.

Пример 3

Пример 3 проводился согласно процедурам, показанным в чертежах. Исходное нефтяное сырье для крекинга непосредственно использовалась как исходное сырье для каталитического крекинга. Катализатор САТ-МР-1 использовался для испытания, проводимого на опытной установке. Исходное сырье для крекинга подавалось в среднюю или верхнюю часть зоны реакции I, и бутилен, как исходное сырье после повторного крекинга, подавался в нижнюю часть зоны реакции I. В нижней зоне реакции I, после повторного крекинга исходное сырье было подвергнуто крекингу при температуре реакции 610°С, среднечасовой скорости подачи сырья 175 час-1, весовом отношении катализатор каталитического крекинга/исходное сырье 70 и весовом отношении водяной пар/исходное сырье 0,20. В средних и верхних частях зоны реакции I, каталитическое исходное сырье было подвергнуто крекингу при температуре реакции 530°С, среднечасовой скорости подачи сырья 40 час-1, весовом отношении катализатор каталитического крекинга/исходное сырье 4 и весовом отношении водяной пар/исходное сырье 0,15. В зоне реакции газойль был подвергнут крекингу при температуре реакции 480°С и весовом отношении пар/исходное сырье 0,15. Газойль был отделен в осадителе от катализатора с коксом, и продукт был отогнан в системе разделения на фракции, чтобы получить пропилен, бутилен, бензин, дизельное топливо и жидкие каталитические фракции дизельного топлива крекинга. Жидкий газойль каталитического крекинга подавался в установку гидрокрекинга и гидрогенизировался при парциальном давлении водорода 17,9/17,4 МПа, температуре реакции 374/371°С, часовой объемной скорости 0,95/1,2 час-1, в котором система реакции установки гидрокрекинга включала реактор для рафинирования и реактор крекинга. После гидрокрекинга концевые нефтяные фракции подавались в установку каталитического крекинга для производства дополнительного дизельного топлива, вводя его в контакт с катализатором CAT-MD-1 для каталитической конверсии. Условия распределение продукта приведены в таблице 4.

Из таблицы 4 можно видеть, что выход пропилена достигает 13,10% по весу; выход дизельного топлива достигает 11,36% по весу, цетановое число 52 и выход реактивного топлива 13,33% по весу.

По сравнению с примером 1, выход пропилена в примере 3 был увеличен на 6,57%; цетановое число дизельного топлива было также увеличено на 16 единиц; общий выход жидкого продукта (выход сжиженного газа + выход бензина + выход дизельного топлива + выход реактивного топлива) был увеличен на 3,94% и отношение выхода сжиженный газ/сухой газ было сравнительно более низким.

Пример 4

Пример 4 также проводился по процедурам, показанным на чертежах. Исходное нефтяное сырье, стадии испытания и способы были теми же самыми, что и в примере 3, за исключением того, что используемый там катализатор каталитического крекинга САТ-МР-1, имеющей обычное распределение частиц по размерам, был заменен катализатором САТ-МР-2, имеющим распределение по размеру грубых частиц; и катализатор CAT-MD-1 для производства дополнительного дизельного топлива, имеющей обычное распределение частиц по размерам, был заменен катализатором CAT-MD-2, имеющим распределение по размеру грубых частиц. Условия распределение продукта приведены в таблице 4.

Из таблицы 4 можно видеть, что выход пропилена достигает 13,16% по весу; выход дизельного топлива достигает 12,03% по весу, цетановое число 54 и выход реактивного топлива 13,85% по весу.

Следует понимать, что определенные аспекты и характеристики изобретения, которые для ясности описаны в контексте отдельных примеров воплощения, могут также быть обеспечены совместно в единственном воплощении. С другой стороны, различные аспекты и характеристики изобретения, которые для краткости описаны в контексте единственного воплощения, могут также быть обеспечены отдельно или в любой подходящей комбинации.

Все публикации, патенты и патентные заявки, упомянутые в этом описании, включены здесь в качестве ссылки в описание, в той же степени, в которой каждая индивидуальная публикация, патент или патентная заявка были конкретно обозначены, как включенные здесь в качестве ссылки. Кроме того, цитата или идентификация любой ссылки в этой заявке не должны рассматриваться как признание, что такая ссылка является известным уровнем техники настоящего изобретения.

Хотя изобретение было описано на отдельных примерах его воплощения, очевидно, для специалистов в данной области, очевидно, что могут иметь место различные альтернативы, модификации и изменения. Соответственно, предполагается, что все такие альтернативы, модификации и изменения находятся в пределах духа и объема изобретения, охваченных приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| КАТАЛИЗАТОР КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ПОВЫШЕНИЯ СЕЛЕКТИВНОСТИ КАТАЛИЗАТОРА(ВАРИАНТЫ) | 2010 |

|

RU2548362C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2418842C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ (ВАРИАНТЫ) | 2008 |

|

RU2464298C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ НИЗКОСОРТНОГО ИСХОДНОГО СЫРЬЯ В НЕФТЯНОЕ ТОПЛИВО ВЫСОКОГО КАЧЕСТВА | 2009 |

|

RU2497933C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ И ТОПЛИВНЫХ КОМПОНЕНТОВ C НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2020 |

|

RU2802511C1 |

| СПОСОБ И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2797245C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ДЛЯ УЛУЧШЕНИЯ СОСТАВА ЦЕЛЕВОГО ПРОДУКТА | 2011 |

|

RU2563637C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИЛЕНА И НИЗКОСЕРНИСТОГО МАЗУТНОГО КОМПОНЕНТА | 2020 |

|

RU2803778C1 |

| СПОСОБ, РЕАКТОР И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2793541C2 |