Изобретение относится к устройству для фрезерной обработки, в частности горной породы или других материалов, содержащему установленный на опору с возможностью вращения вокруг оси шпиндельный барабан, в котором установлены эксцентрично к оси барабана с возможностью приведения во вращение вокруг шпиндельных осей несколько инструментальных шпинделей, несущих на своих выступающих из шпиндельного барабана концах обрабатывающие инструменты. Кроме того, изобретение относится к способу фрезерования горной породы или подобных материалов с применением такого устройства.

Для фрезерной обработки горной породы или других твердых материалов, как, например, добываемых продуктов в подземных или надземных горных разработках, асфальтовых или бетонных частей при строительстве дорог или зданий или т.п., известно большое число фрезерных систем, которые в большинстве случаев являются приводимыми во вращение барабанами или дисками, на окружности которых расположены с равномерным распределением фрезерные инструменты, как, например, дисковые резцы. Когда с помощью такого снабженного на своей периферии фрезерными инструментами барабана добывают с помощью очистного комбайна с барабанным исполнительным органом горную породу или уголь в подземной горной выработке, и шнековый или барабанный исполнительный орган режет или фрезерует с полным разрезом подлежащий добыче материал, то примерно половина всех расположенных по окружности барабана обрабатывающих инструментов находится одновременно в зацеплении. Каждый обрабатывающий инструмент при полном разрезе в течение половины оборота, т.е. 180°, находится в зацеплении с подлежащим обработке материалом, что приводит к тому, что как раз в более твердых материалах твердосплавные вершины инструментов нагреваются до очень высоких температур и быстро изнашиваются.

Другой недостаток известных машин состоит в том, что полное прижимное давление, с которым барабан прижимается к горной породе, распределяется на большое число отдельных инструментов, так что для каждого отдельного находящегося в работе резца имеется в распоряжении лишь относительно небольшое прижимное усилие. Когда, например, общее прижимное давление барабана на горную породу составляет около 2000 Н, и при полном разрезе в работе всегда находятся примерно 20 отдельных инструментов, то для каждого отдельного находящегося в работе инструмента имеется в распоряжении в среднем лишь прижимное усилие 100 Н. Кроме того, с помощью известных устройств, в которых инструменты неподвижно расположены по окружности валика или барабана, трудно врезаться в осевом направлении в подлежащий обработке материал, что объясняется тем, что оптимальная скорость резания имеется на наружном диаметре валиков, и скорость резания все сильнее уменьшается в направлении оси вращения барабана или валика и вблизи оси вращения становится настолько малой, что там резание практически невозможно. Даже если барабан снабжен инструментами на своей торцевой стороне, они при осевом врезании барабана не могут правильно разрезать находящуюся перед их торцевой стороной горную породу.

Из DE 34 45 492 С1 известна буровая головка для бурения в горной породе, которая имеет приспособление для крепления инструментов с буровыми инструментами, которое опирается на центральный вал, который соединен с проходящими между скважиной и буровой головкой буровыми штангами. Буровые инструменты на этом приспособлении приводятся во вращение с помощью планетарной передачи.

Задачей изобретения является создание устройства для фрезерной обработки горной породы или других материалов указанного в начале вида, которое в состоянии обрабатывать также очень твердые материалы с высокой производительностью фрезерования, при этом по сравнению с обычными приводимыми в действие инструментами оказываемые шпиндельным барабаном прижимные усилия уменьшаются, и увеличивается срок службы инструментов. Устройство согласно изобретению должно, в частности, иметь высокую эксплуатационную надежность, при этом быть компактным и обеспечивать возможность размещения обрабатывающих инструментов различных видов, таких как, например, фрезерные валики, пильные полотна, затылованные инструменты или т.п., любого веса и размеров.

Эта задача решена согласно изобретению с помощью указанных в независимых пунктах формулы изобретения признаков. За счет того, что, по меньшей мере, два из инструментальных шпинделей приводятся в действие от общего привода через редуктор, который имеет установленные жестко на инструментальных шпинделях ведомые зубчатые колеса и общий приводной элемент, в частности приводное зубчатое колесо или же приводную цепь, приводной зубчатый ремень или т.п., при этом приводной элемент взаимодействует с ведомыми зубчатыми колесами, причем приводной элемент и шпиндельный барабан установлены с возможностью поворота относительно друг друга, создается особенно компактное расположение устройства, в котором, по меньшей мере, два инструментальных шпинделя с находящимися на них инструментами можно синхронно приводить в действие вне средней оси шпиндельного барабана. При этом расположенные на инструментальных шпинделях обрабатывающие инструменты можно легко устанавливать так, что даже при полном разрезе с зацеплением в 180° лишь один обрабатывающий инструмент или же лишь небольшое число инструментов находятся одновременно в зацеплении, так что полное имеющееся в распоряжении прижимное усилие шпиндельного барабана может использоваться лишь одним или лишь немногими инструментами, таким образом, как раз находящийся в зацеплении в горной породе отдельный инструмент имеет очень большое усилие расклинивания.

Возможно, что шпиндельный барабан имеет вращательный привод, который не связан с приводом через редуктор. Таким образом, в этом варианте выполнения шпиндельный барабан приводится во вращение вращательным приводом, а инструментальные шпиндели приводятся во вращение независимо от скорости вращения шпиндельного барабана. В этом варианте выполнения даже возможно при осевой подаче устройства в горную породу, во всяком случае на короткое время, совсем останавливать шпиндельный барабан, лишь за счет вращения инструментальных шпинделей пробуривать в горной породе небольшой участок и лишь затем включать привод для шпиндельного барабана.

При этом было установлено, что особенно предпочтительно, если шпиндельный барабан и, по меньшей мере, часть инструментальных шпинделей имеют общий вращательный привод, так что за счет вращения шпиндельного барабана автоматически приводятся во вращение и имеющие общий вращательный привод инструментальные шпиндели.

В этой связи конструктивно является предпочтительным, если образованный приводным зубчатым колесом приводной элемент расположен относительно опоры барабана без возможности проворачивания и, в частности, жестко соединен с опорой барабана. В этом случае жестко установленные на инструментальных шпинделях ведомые зубчатые колеса находятся в зацеплении с расположенным без возможности проворачивания на опоре барабана приводным зубчатым колесом, за счет чего инструментальные шпиндели приводятся во вращение, когда шпиндельный барабан, в котором размещены инструментальные шпиндели, приводится во вращение от вращательного привода. С помощью такой планетарной передачи можно при особенно компактной конструкции передавать очень большие силы и крутящие моменты.

Инструментальные шпиндели предпочтительно установлены в опорных втулках с подшипниками с возможностью вращения и целесообразно уплотнены с помощью сальниковых уплотнений. Особенно предпочтительно в такой системе, если опорные втулки с установленными в них с возможностью вращения инструментальными шпинделями установлены по типу патронов с возможностью замены и фиксированы в предусмотренных на шпиндельном барабане камерах. В этом случае инструментальные шпиндели можно заменять в виде блоков с их подшипниками и при необходимости уплотнениями посредством простой замены опорных втулок, например, при их износе или когда необходимо применять инструментальные шпиндели для других обрабатывающих инструментов. Инструментальные шпиндели предварительно монтируют в опорные втулки, так что снятие и установка этих блоков в шпиндельный барабан занимают лишь очень короткое время.

Предпочтительно все инструментальные шпиндели приводятся в действие через общее приводное зубчатое колесо привода через редуктор. Однако вполне возможно, что первая группа инструментальных шпинделей приводится в действие через первое общее приводное зубчатое колесо, а вторая группа инструментальных шпинделей приводится в действие через второе общее приводное зубчатое колесо, например, когда первая группа инструментальных шпинделей расположена на шпиндельном барабане на делительной окружности большего диаметра, а вторая группа инструментальных шпинделей расположена на шпиндельном барабане на делительной окружности меньшего диаметра. В этом случае передаточные отношения между инструментальными шпинделями первой группы и первым приводным зубчатым колесом и инструментальными шпинделями второй группы и вторым приводным зубчатым колесом и/или направления вращения инструментальных шпинделей первой и второй группы могут быть различными. Как уже указывалось выше, инструментальные шпиндели первой группы и инструментальные шпиндели второй группы могут быть расположены в шпиндельном барабане на различном радиальном расстоянии от оси барабана, т.е. лежать на двух различных делительных окружностях.

Инструментальные шпиндели предпочтительно расположены в шпиндельном барабане с равномерным распределением по периметру.

В особенно предпочтительном варианте выполнения устройства согласно изобретению возможно, что один или несколько расположенных на инструментальном шпинделе обрабатывающих инструментов расположены со смещением на несколько градусов относительно расположения одного или нескольких обрабатывающих инструментов лежащего в окружном направлении барабана впереди или сзади инструментального шпинделя. Другими словами, обрабатывающие инструменты следующих друг за другом в окружном направлении шпиндельного барабана инструментальных шпинделей могут быть расположены со сдвигом по фазе относительно друг друга. Этот вариант выполнения позволяет особенно предпочтительным образом обеспечивать при осуществлении способа фрезерования горной породы согласно изобретению, так что расположенный на инструментальном шпинделе отдельный инструмент приходит в контакт с подлежащей обработке горной породой в другом месте, чем отдельный инструмент лежащего перед ним в направлении вращения шпиндельного барабана инструментального шпинделя. Таким образом, за счет расположения инструментов с фазовым сдвигом обеспечивается, что места соударения отдельных инструментов или резцов различных инструментальных шпинделей не совпадают, а следующий инструмент обрабатывает горную породу в месте, которые оставили нетронутым инструменты проходящего перед этим через горную породу инструментального шпинделя. За счет этого обеспечивается особенно эффективная обработка горной породы или т.п. Для как можно более точного достижения желаемого фазового сдвига или углового смещения обрабатывающие инструменты предпочтительно установлены на инструментальных шпинделях с возможностью регулирования, т.е. их можно регулировать по их угловому расположению относительно инструментальных шпинделей.

Обрабатывающие инструменты могут иметь один или несколько обрабатывающих резцов, соответственно, отдельных инструментов на каждом инструментальном шпинделе. По меньшей мере, часть отдельных инструментов может в особенно предпочтительном варианте выполнения изобретения состоять из резцов с круглым стержнем, для некоторых целей применения хорошо зарекомендовали себя также инструменты с плоскими резцами или шарошечные резцы, в частности, выполненные с одной стороны коническими шарошечные резцы. Для многих целей обработки оказалось предпочтительным, если обрабатывающие инструменты выступают в радиальном направлении за наружную окружность шпиндельного барабана максимально на 50% окружных обрабатывающих поверхностей, т.е. если максимально половина отдельных обрабатывающих инструментов инструментального шпинделя одновременно находится в зацеплении с горной породой или т.п.

Шпиндельный барабан может быть предпочтительно снабжен центрально расположенным отверстием для отвода пыли, через которое можно отводить возникающую при фрезеровании горной породы или т.п. тонкую пыль. Также предпочтительно, если устройство снабжено, по меньшей мере, одним форсуночным оросительным устройством для обрабатывающих инструментов, с помощью которого, с одной стороны, связывается возникающая пыль за счет разбрызгиваемой в месте обработки воды, и, с другой стороны, обеспечивается также охлаждение обрабатывающих инструментов. Форсуночное оросительное устройство предпочтительно расположено на шпиндельном барабане и/или на опоре барабана.

В устройстве согласно изобретению можно применять обрабатывающие инструменты различного вида. Так, например, возможно, что обрабатывающие инструменты одного или нескольких инструментальных шпинделей по существу состоят из носителя резцов и нескольких расположенных на нем резцов с круглым стержнем, плоских резцов и/или шарошечных резцов, при этом они расположены так, что расположенные на резцедержателе резцовые инструменты обрабатывают горную породу или другой материал в один или несколько слоев с затыловкой. При этом расположение выбирается так, что работающий многослойно инструмент сужается предпочтительно ступенчато в направлении подлежащей обработке горной породы. Обрабатывающие инструменты могут также состоять по существу из фрезерных барабанных исполнительных органов, которые расположены на одном или нескольких инструментальных шпинделях. Эти фрезерные барабанные исполнительные органы могут быть выполнены цилиндрическими или же конически сужаться или расширяться в направлении подлежащей обработке горной породы.

Если приводной элемент состоит из имеющего снаружи зубья приводного зубчатого колеса, которое соединено с опорой барабана, то направление вращения инструментальных шпинделей одинаково с направлением вращения шпиндельного барабана. Если приводной элемент состоит из имеющего изнутри зубья приводного зубчатого колеса, которое соединено с опорой барабана, то приводимые во вращение таким приводным зубчатым кольцом инструментальные шпиндели вращаются в противоположном направлении относительно направления вращения шпиндельного барабана.

Для развязки вращательного привода для шпиндельного барабана от редукторного привода для инструментальных шпинделей особенно предпочтительным является конструктивный вариант выполнения, при котором шпиндельный барабан имеет проходящее коаксиально оси барабана приемное отверстие для приводного вала, который установлен с возможностью вращения в приемном отверстии и соединен с приводным элементом для инструментального шпинделя. Приводной вал, тем самым, установлен с возможностью вращения концентрично в шпиндельном барабане, что обеспечивает не только компактную конструкцию, но также высокую устойчивость конструкции. Для этого шпиндельный барабан может иметь закрытый корпус с примерно стаканообразным основным корпусом барабана и крышкой корпуса, при этом приводной элемент, т.е., в частности, приводное зубчатое колесо, размещается внутри основного корпуса барабана, соединено с приводным валом и закрыто крышкой корпуса.

Редукторный привод для инструментальных шпинделей предпочтительно герметично расположен в шпиндельном барабане. Обрабатывающие инструменты могут опираться консольным образом со своими соответствующими инструментальными шпинделями на шпиндельный барабан и выступать с торцевой стороны и/или со стороны периметра за шпиндельный барабан.

Для облегчения врезания устройства в осевом направлении в горную породу оказалось предпочтительным, если шпиндельный барабан дополнительно к расположенным с распределением по его окружности инструментальным шпинделям с фрезерными инструментами снабжен расположенной внутри описываемой инструментальными шпинделями делительной окружности центральной фрезой, которая предпочтительно расположена с небольшим эксцентриситетом относительно оси барабана. С помощью выполненной с возможностью привода центральной фрезы можно обеспечивать фрезерование всей расположенной перед торцевой стороной шпиндельного барабана горной породы при врезании в него устройства в осевом направлении.

Для обеспечения особенно стабильного размещения инструментальных шпинделей обрабатывающие инструменты с их соответствующими инструментальными шпинделями установлены на шпиндельном барабане предпочтительно с помощью двухточечной опоры. Для этого может быть предусмотрена подвижная и неподвижная опора, в качестве альтернативного решения можно применять также регулируемую опору, в частности с Х-образным расположением, например, с помощью конических роликовых подшипников или т.п.

В частности, при применении обрабатывающих инструментов с относительно большой осевой длиной, например инструментов с длинным хвостовиком, особенно предпочтительно, если шпиндельный барабан имеет примерно плитообразный опорный фланец вблизи опоры барабана для размещения первых опор инструментальных шпинделей и выступающую концентрично оси барабана несущую цапфу, на которой расположен, по меньшей мере, один опорный элемент для размещения вторых опор инструментальных шпинделей. В этом случае обрабатывающие горную породу зоны обрабатывающих инструментов находятся между обеими опорами, за счет чего обеспечивается особенно устойчивая опора. В этом варианте выполнения изобретения может быть дополнительно целесообразным, если опорный элемент или несущая цапфа имеет расположенную концентрично оси шпиндельного барабана опорную цапфу для дополнительной опоры шпиндельного барабана. В этом случае можно также сам шпиндельный барабан устанавливать с двухточечной опорой, т.е. предусматривать на противоположном опоре барабана конце дополнительную опору и тем самым предотвращать прогибание, которое может возникать при длинных инструментах и консольном креплении.

Опорный элемент может состоять из расположенного на торцевой стороне несущей цапфы глухого фланца, который снабжен опорными гнездами для второй опоры. В этом случае обрабатывающие инструменты закрыты с торцевой стороны глухим фланцем и обрабатывают горную породу лишь отдельными инструментами, которые расположены на его окружности и выступают в радиальном направлении между плитообразным опорным фланцем и глухим фланцем шпиндельного барабана. Могут быть предусмотрены также два опорных элемента, которые расположены на различном расстоянии от опорного фланца и в которых размещены вторые опоры различных инструментальных шпинделей. При таком расположении вторые опоры инструментальных шпинделей находятся на расстоянии от расположенного на стороне торца (свободного) конца обрабатывающих инструментов, которые в этом случае могут врезаться в горную породу своими торцевыми сторонами.

Для предотвращения повреждений устройства вследствие перегрузок оказалось целесообразным соединять приводной элемент с опорой барабана через предохранительную муфту, которая может быть, например, нагруженной пружиной проскальзывающей муфтой. При этом действующую на муфту пружинную нагрузку можно регулировать и тем самым устанавливать порог срабатывания, при котором муфта разъединяется и приводной элемент скользит по опоре барабана.

Шпиндельный барабан может быть на своей противоположной обрабатывающим инструментам стороне снабжен съемным, герметизированным относительно опоры барабана с помощью сальника закрывающим колпаком, который обеспечивает доступ к лежащему под ним редукторному приводу и другим частям, которые время от времени необходимо обслуживать и проверять.

В целом оси инструментальных шпинделей в шпиндельном барабане ориентированы параллельно оси барабана. Однако возможно также располагать оси инструментальных шпинделей с наклоном относительно оси барабана, за счет чего можно дополнительно улучшать результат фрезерования некоторых подлежащих обработке горных пород или материалов. В другом варианте выполнения изобретения каждый обрабатывающий инструмент предпочтительно имеет несколько равномерно распределенных по окружности обрабатывающего инструмента отдельных инструментов и смонтирован на соответствующем инструментальном шпинделе с применением фиксаторной муфты, при этом число возможных положений фиксации фиксаторной муфты так согласовано с числом отдельных инструментов на обрабатывающем инструменте, что они в каждом фиксированном положении находятся в одном и том же положении относительно инструментального шпинделя. Фиксаторная муфта срабатывает тогда, когда обрабатывающий инструмент блокируется горной породой, в которую он врезается, так что соответствующий инструментальный шпиндель, который несет этот инструмент, может поворачиваться дальше в следующее положение фиксации, в котором обрабатывающий инструмент снова фиксируется и может вращаться дальше. При этом обрабатывающий инструмент снова фиксируется в такой позиции, в которой его положение относительно обрабатывающих инструментов соседних инструментальных шпинделей остается тем же, т.е. первоначально установленный фазовый сдвиг или смещение обрабатывающих инструментов следующих друг за другом инструментальных шпинделей остается неизменным при срабатывании фиксаторной муфты и повторной фиксации инструмента.

Устройство и выполняемый с его помощью способ, соответственно, особенно предпочтительно пригодны для добычи минеральных продуктов, таких как, например, уголь, руда или т.п. Для этой цели устройство можно применять в качестве замены само по себе известной резцовой коронки горного комбайна или же режущей головки машины с частичным или сплошным разрушением. Устройство и способ согласно изобретению можно успешно использовать также для обработки бетонированных или асфальтированных поверхностей или зданий, например, при фрезеровании асфальтированных или бетонированных уличных покрытий, при сносе бетонных построек или т.п. Часто для различных целей применения предпочтительно, если устройство согласно изобретению смонтировано на регулируемой консоли и с помощью него устанавливается у подлежащей обработке горной породы или т.п. Возможно также применение устройства согласно изобретению в небольших приборах, например в ручных очистительных фрезерных приборах.

Другие признаки или преимущества изобретения следуют из приведенного ниже подробного описания приведенных в качестве примера вариантов выполнения со ссылками на прилагаемые чертежи, на которых изображено:

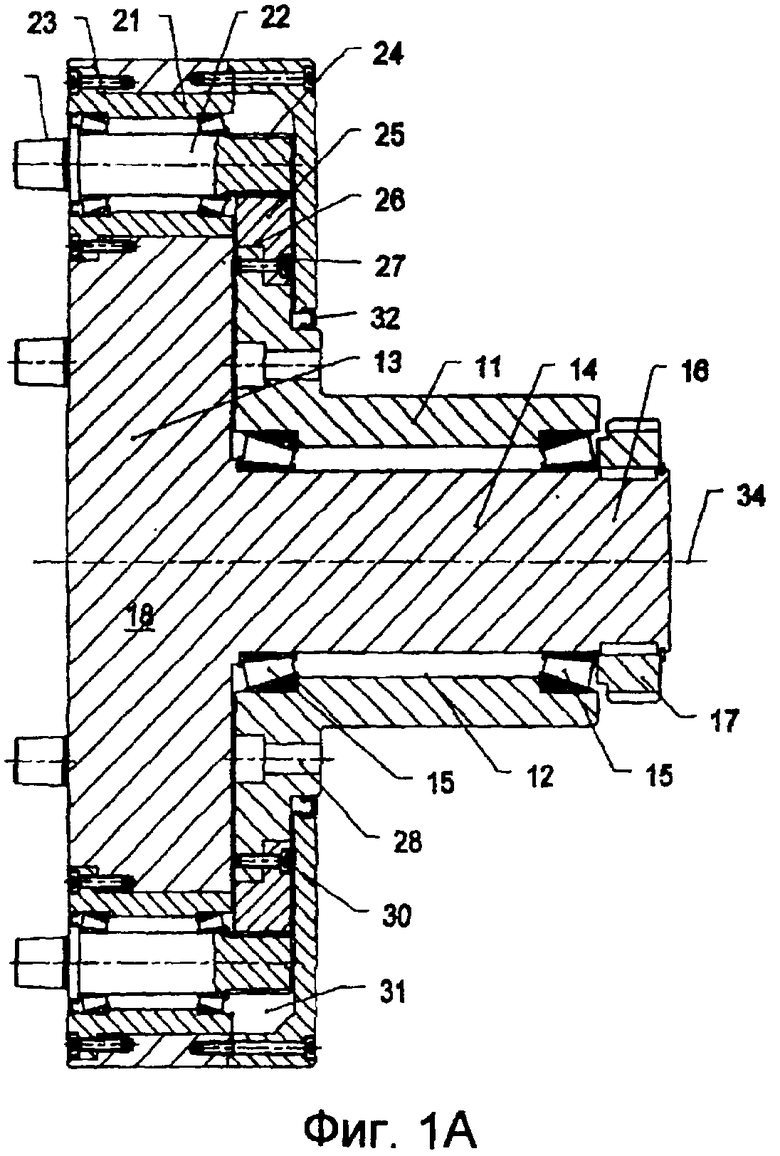

фиг.1 - первый вариант выполнения устройства согласно изобретению в разрезе (фиг.1А) и шпиндельный барабан, вид спереди;

фиг.2 - второй вариант выполнения устройства согласно изобретению в разрезе (фиг.2А) и шпиндельный барабан, вид спереди;

фиг.3 - третий вариант выполнения устройства согласно изобретению в разрезе (фиг.3А) и шпиндельный барабан, вид спереди;

фиг.4 - четвертый вариант выполнения устройства согласно изобретению в разрезе (фиг.2А) и шпиндельный барабан вид спереди;

фиг.5 - устройство согласно изобретению при осуществлении способа согласно изобретению, в зацеплении с горной породой со стороны шпиндельного барабана в частичном разрезе;

фиг.6 - пятый вариант выполнения устройства согласно изобретению в разрезе;

фиг.7 - шестой вариант выполнения устройства согласно изобретению, также в разрезе;

фиг.8 - седьмой вариант выполнения устройства согласно изобретению;

фиг.9 - восьмой вариант выполнения устройства согласно изобретению;

фиг.10 - девятый вариант выполнения устройства согласно изобретению в виде, как на фиг.1-4;

фиг.11 - десятый вариант выполнения устройства согласно изобретению в разрезе;

фиг.12 - одиннадцатый вариант выполнения устройства согласно изобретению в виде, как на фиг.1-4;

фиг.13 - двенадцатый вариант выполнения устройства согласно изобретению в виде, как на фиг.1-4;

фиг.14 - тринадцатый вариант выполнения изобретения.

Показанные на чертежах различные варианты выполнения устройства согласно изобретению, которое обозначено в целом позицией 10, служат для фрезерной обработки горной породы, например минеральных добываемых продуктов, таких как уголь или руда, или же для обработки бетона, асфальта или других строительных материалов, например при фрезеровании уличных покрытий или т.п. При совпадении конструктивных деталей различных вариантов выполнения устройства согласно изобретению их повторное описание не приводится. Более того, после подробного описания основополагающей конструкции со ссылками на фиг.1 затем по существу поясняются лишь отличия различных вариантов выполнения.

Как показано на фиг.1, устройство 10 согласно изобретению имеет опору 11 барабана для монтажа на подходящем для этого корпусе машины (не изображен), например на консоли горного комбайна или уличной фрезерной машины. Опора 11 барабана имеет центральное опорное гнездо 12, в котором шпиндельный барабан 13 установлен с возможностью вращения своей опорной цапфой с помощью двух конических роликовых подшипников. Своим задним концом 16 опорная цапфа 14 выступает сзади из опорного гнезда 12 опоры 11 барабана и несет там приводное колесо 17, которое для вращения шпиндельного барабана соединено (не изображено) с приводом вращения.

На своем другом, противоположном приводному колесу 17 конце опорная цапфа 14 переходит в плитообразный круговой фланец 18 шпиндельного барабана, который вблизи своей наружной окружности имеет несколько, в показанном примере выполнения шесть расположенных с равномерным распределением на делительной окружности 12, камер 20 барабана. В каждой камере 20 барабана размещена опорная втулка 21 с установленным в ней с возможностью вращения инструментальным шпинделем 22, при этом опорные втулки с установленными в них инструментальными шпинделями в виде патронов вставляются с возможностью замены в соответствующие камеры 20 барабана и фиксируются в установленном состоянии с помощью крепежных винтов 23. На своем заднем конце, которым инструментальные шпиндели выступают сзади из опорного фланца 18 шпиндельного барабана, они снабжены ведомыми зубчатыми колесами 24, которые находятся в зацеплении с приводным зубчатым колесом 25, которое жестко закреплено на опоре 11 барабана в предусмотренном для этого гнезде 26 для зубчатого колеса с помощью винтов 27. В показанном на фиг.1 первом примере выполнения можно видеть, что зубчатые венцы ведомых зубчатых колес 24 инструментальных шпинделей 22 прокатываются по неподвижно смонтированному на опоре 11 барабана приводному зубчатому колесу 25, когда шпиндельный барабан 13 вращается с помощью приводного колеса 17 от предусмотренного для этого вращательного привода, так что за счет этого приводятся во вращение также инструментальные шпиндели. При такой конструкции имеется неизменное передаточное отношение между приводимым во вращение шпиндельным барабаном 13 и установленными в нем с возможностью вращения синхронно приводимыми во вращение через редукторный привод 24, 25 инструментальными шпинделями. При передаточном отношении, например 10:1, инструментальные шпиндели вращаются со скоростью 500 об/мин, если скорость вращения шпиндельного барабана составляет 50 об/мин. Передаточное отношение можно изменять посредством изменения диаметра приводных зубчатых колес и ведомого зубчатого колеса, соответственно, изменения количества зубьев. Для этого можно снимать приводное зубчатое колесо 25 и заменять его, например, меньшим зубчатым колесом, в то время как одновременно устанавливаются и другие инструментальные шпиндели с соответственно увеличенными ведомыми зубчатыми колесами.

Для крепления всего устройства 10 на предусмотренной для этого машинной раме (не изображена), как, например, консоли комбайна с барабанным исполнительным органом или уличной фрезерной машины, на опоре 11 барабана предусмотрены крепежные отверстия 28 для крепежных винтов, которые через предусмотренные в опорном фланце 18 инструментального шпинделя 13 отверстия 29 вводятся в крепежные отверстия и с помощью подходящего инструмента, такого как, например, ключ с внутренним шестиугольником, ввинчиваются в находящиеся на одной линии с крепежными отверстиями 28 резьбовые отверстия на машинной раме. Таким образом, все устройство можно быстро монтировать на машинной раме без демонтажа каких-либо частей устройства.

Кроме того, как показано на фиг.1А, опорный фланец 18 шпиндельного барабана 13 на своей задней стороне снабжен крышкой 30 корпуса, которая привинчена к опорному фланцу 18 и вместе с ним образует закрытый корпус 31 для редукторного привода 24, 25 инструментальных шпинделей. Для предотвращения проникновения влаги или загрязнений в корпус 31 крышка 30 корпуса снабжена на своей в радиальном направлении внутренней кромке уплотнением 32, с помощью которого осуществляется герметизация относительно опоры 11 барабана.

Передние выступающие вперед из свободной стороны шпиндельного барабана концы инструментальных шпинделей образуют конические гнезда 33 для обрабатывающих инструментов, различные конструкции которых показаны на фиг.2-14. Все эти различные конструкции обрабатывающих инструментов можно применять также в показанном на фиг.1 варианте выполнения устройства согласно изобретению, как это будет подробно описано ниже.

В показанном на фиг.2 варианте выполнения устройства согласно изобретению можно устанавливать скорость вращения и направление вращения отдельных инструментальных шпинделей независимо от скорости вращения и направления вращения шпиндельного барабана. Для этого шпиндельный барабан 13 имеет вращательный привод, который не связан с редукторным приводом инструментальных шпинделей. Конструктивно это решено тем, что шпиндельный барабан 13 имеет проходящее коаксиально оси 34 барабана приемное отверстие 35 для приводного вала 36, который установлен с возможностью вращения в приемном отверстии с помощью двух цилиндрических роликовых подшипников 37. Передний опорный фланец 18 шпиндельного барабана образует закрытый корпус 31 с примерно стаканообразным основным корпусом 38 барабана и крышкой 30 корпуса, и приводное зубчатое колесо 25 редукторного привода для инструментальных шпинделей установлено без возможности проворачивания на приводном валу 36 и размещено в корпусе 31 между основным корпусом 38 барабана и крышкой 30 корпуса. Там оно находится в зацеплении с ведомыми зубчатыми колесами 24 инструментальных шпинделей 22.

На заднем конце приводной вал снабжен торцевым зубчатым колесом 39, которое установлено с возможностью соединения с приводным двигателем шпинделей (не изображен), для вращения приводного вала 36, и тем самым смонтированного на нем приводного зубчатого колеса 25 внутри шпиндельного барабана, и для обеспечения вращательного привода инструментальных шпинделей, при этом скорость вращения инструментальных шпинделей можно устанавливать независимо от скорости вращения шпиндельного барабана.

В показанном на фиг.2 примере выполнения инструментальные шпиндели не размещены в опорных втулках и не вставлены в виде патронов в камеры на шпиндельном барабане, а отдельные валы установлены непосредственно в шпиндельном барабане, при этом задний из соответствующих двух конических роликовых подшипников расположен в основном корпусе барабана, а передний, расположенный в направлении стороны обработки подшипник, расположен в крышке 30 корпуса. Герметизация шпиндельного барабана относительно опоры 11 барабана осуществляется в этом примере выполнения с помощью сальника 40, который расположен в зоне перехода опорного фланца 18 в опорную цапфу 14.

В качестве обрабатывающих инструментов 41 в примере выполнения согласно фиг.2 применяются резцовые венцы 42 с установленными на каждом из них шестью отдельными инструментами 43 в виде ударных резцов, при этом они расположены так, что заданный ударными вершинами 44 отдельных инструментов 43 рабочий круг 45 обрабатывающего инструмента выступает в сравнительно небольшом сегменте за наружную окружность 46 шпиндельного барабана, так что в показанном примере выполнения не более двух отдельных инструментов 43 выступают одновременно в радиальном направлении за наружную окружность 46 шпиндельного барабана. Описываемая отдельными рабочими кругами 45 шести обрабатывающих инструментов 41 круговая линия 4 задает диаметр фрезерования устройства в горной породе, т.е. зону, в которой обрабатывающие инструменты своими отдельными инструментами обрабатывают горную породу. Можно видеть, что не более чем 1/3 всех отдельных инструментов в каждый момент времени находится в зацеплении с горной породой на линии 47 фрезерования, т.е. каждый инструмент разрушает горную породу максимально на 1/3 проходимого при каждом обороте инструментального шпинделя пути и испытывает связанные с этим нагрузки.

На фиг.3 показано устройство согласно фиг.2, снабженное обрабатывающими инструментами 41 в виде конических, двухступенчатых буровых фрез 48, которые на расположенных друг за другом в осевом направлении крепежных окружностях различного диаметра имеют по шесть отдельных инструментов 43. Буровые фрезы при работе устройства фрезеруют двумя ступенями через горную породу 49, при этом расположенные в радиальном направлении снаружи обрабатывающие инструменты врезаются в лежащем ближе к устройству первом рабочем круге 46а, а расположенные в радиальном направлении внутри инструменты врезаются в горную породу в образующемся более глубоко в горной породе втором рабочем круге 46b. Здесь можно также очень хорошо видеть, что за счет наложения вращения шпиндельного барабана 13 и вращения инструментальных шпинделей отдельные инструменты 43 действительно лишь очень короткое время находятся в зацеплении с горной породой, за счет чего значительно уменьшается износ инструментов по сравнению с обычными врубовыми валиками или т.п. Вместо расположения двумя ступенями можно, естественно, выбирать также для отдельных инструментов расположение в три или более ступеней, для того чтобы за один рабочий ход за счет перемещения устройства в боковом направлении срезать с затыловкой горную породу или другой подлежащий обработке материал. Подача в осевом направлении в горную породу обычно не вызывает проблем.

В показанном на фиг.4 примере выполнения обрабатывающие инструменты являются хвостовыми фрезами 50, которые имеют неподвижно соединенный с соответствующим инструментальным шпинделем 22 несущий хвостовик 51, на окружности которого расположены отдельные инструменты 43, которые могут состоять, например, из расположенных в подходящих держателях инструмента резцов с круглым стержнем. В этом варианте выполнения отдельные инструменты предпочтительно расположены с распределением по спирали по длине несущего хвостовика 51, при этом расположение можно выполнять также по нескольким спиралям. С помощью такого расположения возможны легкое врезание в осевом направлении в подлежащий резанию материал и последующее перемещение устройства в боковом направлении для срезания материала на всю глубину подачи, соответственно, длины хвостовых фрез. Для облегчения врезания, т.е. подачи в осевом направлении, можно уменьшать диаметр инструментов, по меньшей мере, в их передней, направленной к горной породе зоне к торцевой стороне.

На фиг.5 можно особенно наглядно видеть предпочтительный принцип действия устройства согласно изобретению. В то время как шпиндельный барабан вращается в направлении стрелки А с первой скоростью вращения, например, 50 об/мин, отдельные инструментальные шпиндели вращаются синхронно со скоростью вращения, соответствующей выбранному передаточному отношению, а именно в вариантах выполнения устройства согласно фиг.1, 3 и 4 в одинаковом со шпиндельным барабаном направлении вращения. При принятом передаточном отношении 1:10 скорость вращения инструментальных шпинделей составляет 500 об/мин. Можно видеть, что первый обрабатывающий инструмент 41А, который врезается в подлежащую фрезерованию горную породу 49, своими четырьмя отдельными инструментами выбивает в горной породе 49 в определенном ритме или на определенном расстоянии углубления 52. Следующий обрабатывающий инструмент 41В выбивает горную породу между углублениями 52, за счет чего на примерно полукруглой кромке 53 фрезерования в горной породе образуется волновой профиль 54. Затем следующие обрабатывающие инструменты 41С и 41D сносят выступающие, заштрихованы изображенные вершины 55 в волновом профиле, за счет чего кромка фрезерования максимально сглаживается, и при дальнейшей подаче шпиндельного барабана в направлении стрелки 56 указанный процесс можно повторять с помощью обрабатывающих инструментов 41Е-Н. Однако в качестве альтернативного решения можно использовать инструменты 41Е-Н также для дальнейшего сглаживания кромки 53 фрезерования в горной породе. С другой стороны, в зависимости от выбранного понижающего передаточного отношения и числа отдельных инструментов 43 на обрабатывающих инструментах, первый обрабатывающий инструмент, например инструмент 41А, выполняет предварительное резание, следующий инструмент срезает оставшиеся между углублениями 53 зоны, затем следующий в окружном направлении барабана инструмент снова в качестве первого инструмента выбивает новые углубления 53, а следующий инструмент фрезерует оставшиеся между ними зоны. Изображение на фиг.5 выбрано так, как будто инструменты 41А-D примерно одновременно врубаются в подлежащую резанию горную породу 49, что на практике обычно не происходит. Испытания показали, что особенно предпочтительно, когда инструменты - в показанном случае обрабатывающие инструменты 41А-Н - настроены так, что при показанном зацеплении в 180° (полный разрез) всегда лишь один отдельный инструмент из всех (пяти) вообще работающих обрабатывающих инструментов в зоне 180° кромки 53 фрезерования находится в зацеплении с горной породой, поскольку в этом случае можно использовать всю оказываемую устройством на шпиндельный барабан силу прижатия или подачи только одним отдельным инструментом без распределения, как в уровне техники, на несколько резцов. В предпочтительном варианте выполнения обрабатывающие инструменты позиционируются и регулируются так, что соответствующий следующий инструмент не врезается точно в созданный предыдущими инструментами контур в горной породе, а со смещением относительно него.

Другой вариант выполнения устройства согласно изобретению показан на фиг.6. Этот вариант выполнения основывается на устройстве согласно фиг.1 и отличается от него монтажом приводного зубчатого колеса 25, с которым находятся в зацеплении ведомые зубчатые колеса 24 инструментальных шпинделей. В варианте выполнения согласно фиг.6 приводное зубчатое колесо 25 соединено с опорой 11 барабана через предохранительную муфту 57, которая обеспечивает фрикционное соединение между опорой 11 барабана и приводным зубчатым колесом 25 через накладки 58 сцепления. Крутящий момент срабатывания, при котором срабатывает предохранительная муфта и приводное зубчатое колесо 25 начинает проскальзывать относительно опоры барабана, можно регулировать. Для этого на опоре барабана можно отрегулировать регулировочное кольцо 59 с помощью резьбы 60 в направлении образованного накладками сцепления и лежащей между ними части приводного зубчатого колеса 25 пакета сцепления с целью натяжения тарельчатой пружины 61, которая с равномерной пружинной нагрузкой воздействует на окружность сцепления. С помощью такой конструкции обеспечивается предотвращение повреждений устройства, когда блокируется врезающийся в горную породу инструмент, поскольку в этом случае срабатывает предохранительная муфта и отделяет все обрабатывающие инструменты от общего привода шпиндельного барабана и инструментов, пока не будет устранена блокировка соответствующего отдельного инструмента за счет поворота шпиндельного барабана. При этом сохраняется синхронизация отдельных обрабатывающих инструментов друг с другом, поскольку при срабатывании муфты они все остаются в зацеплении с приводным зубчатым колесом.

В показанном на фиг.7 варианте выполнения устройства согласно изобретению также используется предохранительная муфта, которая выполнена точно так же, как в примере выполнения согласно фиг.6. Однако в показанном на фиг.7 варианте выполнения для инструментальных шпинделей выбран привод, отдельный от привода шпиндельного барабана. Для этого на опоре 11 на переднем опорном отрезке 11А установлено с возможностью вращения приводное кольцо 62, которое на своей наружной окружности несет смонтированное через предохранительную муфту 57 приводное зубчатое колесо 25. В своей в осевом направлении задней зоне приводное кольцо снабжено внутренним зубчатым венцом 63, в зацепление с которым входит приводная шестерня (не изображена) общего привода инструментальных шпинделей для обеспечения вращения приводного кольца на опоре 11 барабана и тем самым вращения инструментальных шпинделей.

На фиг.8 снова показано устройство согласно фиг.1, но с обрабатывающими инструментами в виде режущих тарелок 64, которые состоят по существу из примерно тарелкообразной опоры 65 и четырех равномерно расположенных по окружности опоры 65 режущих дисков 66, которые установлены с возможностью вращения в опоре 65. При этом расположение выбрано так, что оси вращения дисков 66 проходят не параллельно оси вращения установленной без возможности проворачивания на соответствующем инструментальном шпинделе опоры 65, а с наклоном внутрь к горной породе, так что при врезании режущих дисков в горную породу 49 торцевые стороны режущих дисков не приходят в контакт с горной породой, а обеспечивается, что режущие диски 66 обрабатывают горную породу действительно лишь своей окружной режущей кромкой 67. При этом за счет установки с возможностью вращения режущих дисков в опоре режущих тарелок обеспечивается, что режущие диски вдоль своей режущей кромки катятся по созданной кромке 53 фрезерования в горной породе. В одной предпочтительной не изображенной модификации этого варианта выполнения отдельные режущие диски на каждой режущей тарелке могут быть связаны друг с другом через подходящий соединительный орган, как, например, ременный привод, или же находящуюся внутри опоры зубчатую передачу, так что обеспечивается, что при вращении инструментальных шпинделей приходящий в зацепление с горной породой отдельный инструмент (режущий диск) уже имеет окружную скорость, одинаковую с как раз выходящим из зацепления, расположенным перед ним отдельным инструментом, так что здесь не возникает внезапного ускорения режущего диска при контакте с окружающей горной породой и связанного с этим возможного повреждения диска. Используемые в варианте выполнения согласно фиг.7 обрабатывающие инструменты особенно пригодны для несколько более мягких обрабатываемых горных пород, как, например, при добыче угля.

В показанном на фиг.9 примере выполнения оси 68 инструментальных шпинделей 22 проходят не параллельно оси 34 шпиндельного барабана 13, а с наклоном внутрь к горной породе. Для этого опорные втулки 21 просверлены с наклоном для размещения устанавливаемых в них инструментальных шпинделей, и приводное зубчатое колесо 25 выполнено в виде конического колеса, по которому катятся выполненные на инструментальных шпинделях ведомые зубчатые колеса 24 наклонно стоящих инструментальных шпинделей.

В показанном на фиг.10 варианте выполнения устройства согласно изобретению инструментальные шпиндели 22 расположены на двух различных делительных окружностях 19а, 19b, как это показано на фиг.10b. Привод первой группы 69 инструментальных шпинделей на первой наружной делительной окружности 19а и второй группы 70 инструментальных шпинделей на внутренней делительной окружности 19b осуществляется через общий приводной элемент в виде ступенчатого приводного зубчатого колеса 25, которое имеет зубчатый венец большего диаметра 25а для лежащих снаружи инструментальных шпинделей первой группы и второй зубчатый венец 25b с меньшим диаметром, который приводит в действие лежащие несколько дальше внутрь инструментальные шпиндели второй группы 70. В остальном конструкция варианта выполнения согласно фиг.10 соответствует конструкции согласно фиг.1.

В указанных выше вариантах выполнения устройства согласно изобретению с общим приводом для шпиндельного барабана и опирающихся на него с возможностью вращения инструментальных шпинделей направление вращения шпиндельного барабана и инструментальных шпинделей было одинаковым. На фиг.11 показан вариант выполнения, в котором инструментальные шпиндели вращаются против направления вращения шпиндельного барабана 13. Для этого приводной элемент для инструментальных шпинделей состоит из имеющего внутренние зубья приводного зубчатого кольца 71, которое закреплено центрально на опоре 11 барабана и с которым входят в зацепление инструментальные шпиндели своими ведомыми зубчатыми колесами 24, как показано на фиг.11.

В показанных на фиг.12 и 13 вариантах выполнения в качестве обрабатывающих инструментов 41 используются хвостовые фрезы с относительно длинным несущим хвостовиком 51, которые из-за большой осевой длины инструментов не могут быть установлены консольно, как в предыдущих вариантах выполнения. В соответствии с этим в вариантах выполнения согласно фиг.12 и 13 обрабатывающие инструменты с их соответствующими инструментальными шпинделями опираются на шпиндельный барабан с помощью двухточечной опоры. Для этого шпиндельный барабан имеет плитообразный опорный фланец 18 вблизи опоры 11 барабана для размещения первых опор инструментальных шпинделей, которые в показанных вариантах выполнения образуют неподвижную опору для двухточечной опоры в виде регулируемой опоры в O-образной системе с коническими роликовыми подшипниками. Кроме того, шпиндельный барабан имеет расположенную концентрично оси 34 барабана выступающую несущую цапфу 72, которая вблизи своего свободного конца несет опорный элемент 73 для размещения вторых опор 74, расположенных на инструментальных шпинделях обрабатывающих инструментов. В примерах выполнения согласно фиг.12 и 13 вторые опоры на опорном элементе образуют подвижную опору для неподвижной и подвижной опоры обрабатывающих инструментов. Они состоят из цилиндрических роликовых подшипников, которые особенно хорошо подходят для приема больших радиальных нагрузок. В варианте выполнения согласно фиг.12 опорный элемент состоит из расположенного на торцевой стороне несущей цапфы 72 глухого фланца 75, который снабжен опорными гнездами 76 для цилиндрических роликовых подшипников 74. Этот вариант выполнения двухточечной опоры для обрабатывающих инструментов является особенно устойчивым, однако непригодным для врезания в осевом направлении инструментов в подлежащую обработке горную породу, поскольку обрабатывающие инструменты не являются эффективными на торцевой стороне, так как они закрыты глухим фланцем 75. Этот недостаток устранен в варианте выполнения согласно фиг.13, в котором предусмотрены два опорных элемента 73а, 73b, которые обеспечивают опору в форме звезды каждого второго обрабатывающего инструмента на окружности шпиндельного барабана. Для чего оба опорных элемента 73а, 73b расположены на разных расстояниях s, S от опорного фланца 18 и несут на выступающих в форме звезды консолях 77 соответствующие вторые опоры различных инструментальных шпинделей. Для того, чтобы в вариантах выполнения согласно фиг.12 и 13 шпиндельный барабан также не мог чрезмерно изгибаться вследствие действующих на обрабатывающие инструменты сил, глухой фланец 75, соответственно, несущая цапфа 72 может быть снабжена расположенной концентрично оси 34 шпиндельного барабана показанной на чертежах штрихпунктирными линиями опорной цапфой 86 для дополнительной опоры шпиндельного барабана с помощью (неизображенной) опоры, которая находится, например, в той же машинной раме, что и опора барабана, на противоположной ей стороне.

Наконец, в показанном на фиг.14 варианте выполнения шпиндельный барабан 13 дополнительно снабжен расположенными с равномерным распределением на его окружности инструментальными шпинделями 22, с расположенными на них фрезерными инструментами 41, с расположенной внутри описываемой инструментальными шпинделями делительной окружности 19 центральной фрезой 78, которая расположена с небольшим эксцентриситетом к оси 34 барабана и приводится во вращение противоположно направлению вращения инструментальных шпинделей. При этом центральная фреза состоит из приемного патрона 79, внутри которого установлен с возможностью вращения вал 80 фрезы, который на своем переднем, обращенном к горной породе конце несет фрезерную головку 81. На своем заднем конце, который выступает из приемного патрона 79, вал фрезы снабжен прифланцованным торцевым зубчатым колесом 82. Приемный патрон 79 с установленным в нем валом вставляется в предусмотренное на опорном фланце 18 шпиндельного барабана 13 гнездо для фрез и фиксируется без возможности проворачивания. В смонтированном состоянии торцевое зубчатое колесо 82 находится в зацеплении с имеющим внутренние зубья приводным зубчатым венцом 83 для фрез, который неподвижно смонтирован на опоре 11 барабана и входит в предусмотренную на задней стороне опорного фланца шпиндельного барабана окружную канавку 84. За счет этого центральная фреза приводится во вращение противоположно направлению вращения шпиндельного барабана и инструментальных шпинделей и способствует, в частности при врезании в осевом направлении инструмента в горную породу, разрушению горной породы в описываемом инструментальными шпинделями среднем пространстве 85, соответственно, оставшегося материала.

Изобретение не ограничивается показанными и описанными примерами выполнения, возможны различные изменения и дополнения без выхода за рамки изобретения. Например, инструментальные шпиндели первой группы инструментов и инструментальные шпиндели второй группы могут вращаться в противоположных направлениях, в частности, тогда, когда инструменты первой группы находятся на другой делительной окружности, чем вторая группа. Показанные и описанные на основе отдельных вариантов выполнения детали можно комбинировать друг с другом самым различным образом, что очевидно для специалистов в данной области техники. При выборе подходящих обрабатывающих инструментов устройство согласно изобретению можно использовать для обработки других материалов, нежели горная порода или уголь, например, для обработки металлов, древесины или пластмассы.

Изобретение относится к области горного дела и строительства, в частности к устройствам для фрезерной обработки горной породы и других твердых материалов, например, добываемых продуктов в подземных или наземных горных выработках, асфальтовых или бетонных частей при строительстве дорог или зданий. Технический результат - обработка твердых материалов с высокой производительностью фрезерования и повышение срока службы инструментов, высокая эксплуатационная надежность, компактность. Устройство для фрезерной и/или бурильной обработки горной породы или подобных материалов включает установленный на опору с возможностью вращения вокруг оси барабана шпиндельный барабан, в котором установлены с возможностью вращения несколько инструментальных шпинделей эксцентрично к барабанной оси. Инструментальные шпиндели несут на своих выступающих из шпиндельного барабана концах обрабатывающие инструменты. По меньшей мере, два из инструментальных шпинделей приводятся в действие от общего редукторного привода, который имеет неподвижно расположенные на инструментальных шпинделях ведомые зубчатые колеса и общий приводной элемент, который взаимодействует с ведомыми зубчатыми колесами. Причем приводной элемент и шпиндельный барабан установлены с возможностью вращения относительно друг друга. 4 н. и 51 з.п.ф-лы, 22 ил.

1. Устройство для фрезерной и/или бурильной обработки, в частности, горной породы или подобных материалов, содержащее установленный на опору (11) с возможностью вращения вокруг оси (34) барабана шпиндельный барабан (13), в котором установлены с возможностью приведения во вращение вокруг шпиндельных осей (68) несколько инструментальных шпинделей (22) эксцентрично к оси (34) барабана и несут на своих выступающих из шпиндельного барабана (13) концах обрабатывающие инструменты (41), отличающееся тем, что, по меньшей мере, два из инструментальных шпинделей (22) приводятся в действие от общего редукторного привода (24, 25), который имеет жестко установленные на инструментальных шпинделях (22) ведомые зубчатые колеса (24) и общий приводной элемент (25), который взаимодействует с ведомыми зубчатыми колесами (24), причем приводной элемент (25) и шпиндельный барабан (13) установлены с возможностью вращения относительно друг друга.

2. Устройство по п.1, отличающееся тем, что шпиндельный барабан (13) имеет вращательный привод, который не связан с редукторным приводом (24, 25).

3. Устройство по п.1 или 2, отличающееся тем, что шпиндельный барабан (13) и, по меньшей мере, часть инструментальных шпинделей (22) имеют общий вращательный привод.

4. Устройство по п.1, отличающееся тем, что приводной элемент (25) состоит из приводного зубчатого колеса.

5. Устройство по п.1, отличающееся тем, что приводной элемент (25) состоит, по существу, из приводной цепи, приводного зубчатого ремня или тому подобного.

6. Устройство по п.4 или 5, отличающееся тем, что приводное зубчатое колесо (25) расположено относительно опоры (11) барабана без возможности проворачивания.

7. Устройство по п.6, отличающееся тем, что приводное зубчатое колесо (25) жестко соединено с опорой (11) барабана.

8. Устройство по п.1, отличающееся тем, что инструментальные шпиндели (22) размещены с возможностью вращения в опорных втулках (21) с помощью подшипников и с герметизацией с помощью сальников.

9. Устройство по п.8, отличающееся тем, что опорные втулки (21) с установленными в них с возможностью вращения инструментальными шпинделями (22) выполнены с возможностью вставления и фиксации в виде патронов в предусмотренных в шпиндельном барабане (13) камерах (20) барабана.

10. Устройство по п.1, отличающееся тем, что все инструментальные шпиндели (22) выполнены с возможностью приведения во вращение через общее приводное зубчатое колесо (25) редукторного привода.

11. Устройство по п.1, отличающееся тем, что первая группа (69) инструментальных шпинделей (22) приводится в действие через первое общее приводное зубчатое колесо (25а), а вторая группа (70) инструментальных шпинделей (22) приводится в действие через второе общее приводное зубчатое колесо (25b).

12. Устройство по п.11, отличающееся тем, что передаточные отношения между инструментальными шпинделями (22) первой группы (69) и первым приводным зубчатым колесом (25а) и инструментальными шпинделями второй группы (70) и вторым приводным зубчатым колесом (25b) и/или направления вращения инструментальных шпинделей первой и второй групп являются различными.

13. Устройство по п.11 или 12, отличающееся тем, что инструментальные шпиндели (22) первой группы (69) и второй группы (70) расположены в шпиндельном барабане (13) на различном радиальном расстоянии от оси (13) барабана.

14. Устройство по п.13, отличающееся тем, что инструментальные шпиндели (22) расположены в шпиндельном барабане (13) с равномерным распределением по окружности.

15. Устройство по п.1, отличающееся тем, что один или несколько расположенных на инструментальном шпинделе (22) обрабатывающих инструментов (41 А) расположены со смещением на несколько градусов относительно расположения одного или нескольких обрабатывающих инструментов (41) инструментального шпинделя (41Н, 41В), лежащего в окружном направлении барабана спереди или позади этого инструментального шпинделя.

16. Устройство по п.1, отличающееся тем, что относительное положение обрабатывающих инструментов (41) на их соответствующих инструментальных шпинделях является одинаковым.

17. Устройство по п.15 или 16, отличающееся тем, что обрабатывающие инструменты (41) расположены на инструментальных шпинделях (22) с возможностью регулирования.

18. Устройство по п.1, отличающееся тем, что обрабатывающие инструменты (41) имеют один или несколько отдельных инструментов (43) на каждом инструментальном шпинделе (22).

19. Устройство по п.18, отличающееся тем, что отдельные инструменты (43) состоят, по существу, из резцов с круглыми стержнями, плоских резцов и/или, в частности, выполненных с одной стороны коническими шарошечных резцов.

20. Устройство по п.1, отличающееся тем, что обрабатывающие инструменты (41) выступают в радиальном направлении за наружную окружность (46) шпиндельного барабана (13) максимально на 50% их окружных обрабатывающих поверхностей.

21. Устройство по п.19 или 20, отличающееся тем, что максимально половина отдельных обрабатывающих резцов (41) инструментального шпинделя (22) одновременно выступает в радиальном направлении за наружную окружность (46) шпиндельного барабана (13).

22. Устройство по п.1, отличающееся тем, что инструментальные шпиндели (22) расположены на нескольких концентричных делительных окружностях (19а, 19b) в шпиндельном барабане (13).

23. Устройство по п.1, отличающееся тем, что шпиндельный барабан (13) снабжен предпочтительно центрально расположенным отверстием для отвода пыли.

24. Устройство по п.1, отличающееся тем, что предусмотрено, по меньшей мере, одно оросительное устройство для обрабатывающих инструментов.

25. Устройство по п.24, отличающееся тем, что оросительное устройство расположено на шпиндельном барабане (13) и/или на опоре (11) барабана.

26. Устройство по п.1 или 19, отличающееся тем, что обрабатывающие инструменты (41) одного или нескольких инструментальных шпинделей (22), по существу, состоят из резцедержателя (42; 65) и нескольких расположенных на нем резцов с круглыми стержнями, плоских резцов и/или шарошечных резцов, причем они расположены предпочтительно так, что расположенные на резцедержателе резцовые инструменты (43) обрабатывают горную породу или другой материал в один или несколько слоев с затыловкой.

27. Устройство по п.26, отличающееся тем, что несколько шарошечных резцов или ножей (66) установлены с возможностью вращения на общем держателе (65), который прифланцован к соответствующему инструментальному шпинделю (22), и установленные на общем держателе шарошечные резцы или ножи (66) соединены передачей для приведения во вращение.

28. Устройство по п.1, отличающееся тем, что обрабатывающие инструменты (41) одного или нескольких инструментальных шпинделей (22), по существу, состоят из фрезерных барабанных исполнительных органов.

29. Устройство по п.28, отличающееся тем, что фрезерные барабанные исполнительные органы являются цилиндрическими или конически сужаются или расширяются в направлении подлежащей обработке горной породы или т.п.

30. Устройство по п.1, отличающееся тем, что приводной элемент (25) состоит из имеющего наружные зубья приводного зубчатого колеса.

31. Устройство по п.1, отличающееся тем, что приводной элемент (25) состоит из имеющего внутренние зубья приводного зубчатого колеса.

32. Устройство по п.1, отличающееся тем, что обрабатывающие инструменты (41) следующих друг за другом в окружном направлении шпиндельного барабана (13) инструментальных шпинделей (22) расположены относительно друг друга с фазовым сдвигом.

33. Устройство по п.1, отличающееся тем, что шпиндельный барабан (13) имеет проходящее коаксиально оси (34) барабана приемное отверстие (35) для приводного вала (36), который установлен с возможностью вращения в приемном отверстии и соединен с приводным элементом (25) для инструментальных шпинделей (22).

34. Устройство по п.33, отличающееся тем, что шпиндельный барабан (13) имеет закрытый корпус (31) с примерно стаканообразным основным корпусом (38) барабана и крышкой (30) корпуса, причем приводной элемент, в частности приводное зубчатое колесо, размещается внутри основного корпуса (38) барабана, соединен с приводным валом (36) и закрыт крышкой (30) корпуса.

35. Устройство по п.1, отличающееся тем, что редукторный привод (24, 25) для инструментальных шпинделей (22) герметично расположен в шпиндельном барабане (13).

36. Устройство по п.1, отличающееся тем, что обрабатывающие инструменты (41) со своими соответствующими инструментальными шпинделями (22) консольно опираются на шпиндельный барабан (13).

37. Устройство по п.1, отличающееся тем, что шпиндельный барабан (13) дополнительно к расположенным с распределением по его окружности инструментальным шпинделям (22) с обрабатывающими инструментами (41) снабжен расположенной внутри описываемой инструментальными шпинделями (22) делительной окружности (19) центральной фрезой (78), которая предпочтительно расположена с небольшим эксцентриситетом относительно оси (34) барабана.

38. Устройство по п.37, отличающееся тем, что центральная фреза (78) выполнена с возможностью привода, соответственно, снабжена приводом.

39. Устройство по п.1, отличающееся тем, что обрабатывающие инструменты (41) с их соответствующими инструментальными шпинделями (22) установлены на шпиндельном барабане (13) с помощью двухточечной опоры.

40. Устройство по п.39, отличающееся тем, что двухточечная опора является комбинацией неподвижной и подвижной опор.

41. Устройство по п.39, отличающееся тем, что двухточечная опора является регулируемой опорой, в частности, с О-образным расположением.

42. Устройство по п.39, отличающееся тем, что шпиндельный барабан (13) имеет примерно плитообразный опорный фланец (18) вблизи опоры (11) барабана для размещения первых опор инструментальных шпинделей (22) и выступающую концентрично оси (34) барабана несущую цапфу (72), на которой расположен, по меньшей мере, один опорный элемент (73) для размещения вторых опор (74) инструментальных шпинделей.

43. Устройство по п.42, отличающееся тем, что опорный элемент (73) или несущая цапфа (72) имеет расположенную концентрично оси (34) шпиндельного барабана опорную цапфу (86) для дополнительной опоры шпиндельного барабана (13).

44. Устройство по п.42 или 43, отличающееся тем, что опорный элемент (73) состоит из расположенного на торцевой стороне несущей цапфы (72) глухого фланца (75), который снабжен опорными гнездами (76) для вторых опор (74).

45. Устройство по п.42 или 43, отличающееся тем, что предусмотрены два опорных элемента (73а, b), которые расположены на различном расстоянии (S, s) от опорного фланца и в которых размещены вторые опоры (74) различных инструментальных шпинделей (22).

46. Устройство по п.1, отличающееся тем, что приводной элемент (25) соединен с опорой (11) барабана через предохранительную муфту (57).

47. Устройство по п.46, отличающееся тем, что предохранительная муфта (57) нагружена пружиной и что предусмотрено регулирование пружинной нагрузки на муфту.

48. Устройство по п.1, отличающееся тем, что шпиндельный барабан (13) на своей обращенной от обрабатывающих инструментов (41) стороне снабжен съемным, герметизированным относительно опоры (11) барабана с помощью сальника (32) закрывающим колпаком (30).

49. Устройство по п.33, отличающееся тем, что оси (68) инструментальных шпинделей расположены с наклоном относительно оси (34) барабана.

50. Устройство по п.1, отличающееся тем, что каждый обрабатывающий инструмент (41) имеет несколько равномерно распределенных по окружности обрабатывающего инструмента отдельных инструментов (43) и смонтирован на соответствующем инструментальном шпинделе с применением фиксаторной муфты, причем число возможных положений фиксации фиксаторной муфты так согласовано с числом расположенных на обрабатывающем инструменте отдельных инструментов, что они в каждом фиксированном положении находятся в одном и том же положении относительно инструментального шпинделя.

51. Способ фрезерования горной породы или т.п. с применением устройства по любому из пп.1-50, при котором скорость вращения инструментальных шпинделей (22) и скорость вращения шпиндельного барабана (13) и/или угловое положение расположенных на отдельных инструментальных шпинделях (22) отдельных инструментов (43) относительно углового положения отдельных инструментов (43), лежащих перед инструментальными шпинделями или за ними, устанавливают так, что отдельный инструмент (43) следующего инструментального шпинделя (22) не ударяется в том же месте удара в горную породу или подобный материал, что и отдельный инструмент (43) предыдущего инструментального шпинделя.

52. Способ по п.51, отличающийся тем, что отдельный инструмент (43) следующего инструментального шпинделя ударяет в горную породу или подобный материал между местами (52) удара отдельных инструментов (43) предыдущего шпинделя.

53. Способ по п.51 или 53, отличающийся тем, что как можно меньшее количество отдельных инструментов (43) находится одновременно во фрезерном зацеплении с подлежащей фрезерованию горной породой или подобным материалом.

54. Применение устройства по любому из пп.1-50 для разработки минеральных добываемых продуктов, таких, как уголь, рудная порода или подобный материал, и/или для обработки бетонированных или асфальтированных поверхностей или зданий.

55. Применение способа по любому из пп.51-53 для разработки минеральных добываемых продуктов, таких, как уголь, рудная порода или подобный материал, и/или для обработки бетонированных или асфальтированных поверхностей или зданий.

| Рабочий орган землеройной машины | 1981 |

|

SU994629A1 |

| Дисковая фреза | 1977 |

|

SU1008369A1 |

| Дисковая фреза | 1988 |

|

SU1609890A1 |

| Рабочий орган землеройной машины | 1986 |

|

SU1362792A1 |

| Роторный рабочий орган каналокопателя | 1989 |

|

SU1682484A1 |

| РАБОЧИЙ ОРГАН ЗЕМЛЕРОЙНОЙ МАШИНЫ | 1992 |

|

RU2032028C1 |

| КОМПЛЕКСНЫЙ ИЗМЕРИТЕЛЬ ДАЛЬНОСТИ | 1992 |

|

RU2018861C1 |

| DE 3445492 A1, 29.08.1985. | |||

Авторы

Даты

2009-06-10—Публикация

2006-01-26—Подача