Изобретение относится к промышленности строительных материалов, в частности к составам керамических масс, которые могут быть использованы в производстве облицовочной плитки.

Известна керамическая масса, содержащая, мас.%: глина 36,0-50,0; глина бентонитовая 10,0-20,0; фосфорный шлак 30,0-40,0; глинистые сланцы 4,0-10,0 [1].

Задача изобретения состоит в снижении водопоглощения плитки, полученной из керамической массы.

Технический результат достигается тем, что керамическая масса, включающая глину, фосфорный шлак, глинистые сланцы, дополнительно содержит тальк и метаборат кальция при следующем соотношении компонентов, мас.%: глина 35,0-40,0; фосфорный шлак 35,0-40,0; глинистые сланцы 15,0-20,0; тальк 4,0-8,0; метаборат кальция 1,0-2,0.

В составе керамической массы могут быть использованы глины следующего состава, мас.%: SiO2 42,0-80,0; Al2О3 13,0-35,0; TiO2 0,3-1,6; Fe2O3 1,2-11,0; СаО до 1,7; MgO 0,2-1,6; Na2O 0,1-3,6; K2O 0,1-4,4; п.п.п. 2,6-15,7.

Могут быть использованы глинистые сланцы следующего состава, мас.%: SiO2 47,2-61,57; Al2O3 13,63-18,37; Fe2O3 6,0-7,8; СаО 2,49-13,79; MgO 1,85-3,4; SO3 0,26-1,37; п.п.п. 6,24-13,51.

Фосфорный шлак - побочный продукт, получаемый при производстве фосфора методом возгонки в электропечах и быстрого охлаждения. Шлак содержит 90-95% стеклофазы и характеризуется следующим химическим составом, мас.%: SiO2 40,0-43,0; Al2О3 1,0-3,0; Fe2O3 0,4-1,0; СаО 42,0-49,0; MgO 3,0-4,0; SO3 2,0-3,0; P2O5 0,9-3,0.

Тальк имеет состав, мас.%: SiO2 30,5-67,4; Al2O3 0,83-20,0; Fe2O3+FeO 0,05-7,5; СаО 0,1-3,5, MgO 27,5-31,7, CO2 20,9-24,7; п.п.п. 4,5-7,7.

Метаборат кальция содержит, мас.%: SiO2 0,15; B2O3 41,68; СаО 36,29; Na2O 16,0; п.п.п. 46,0.

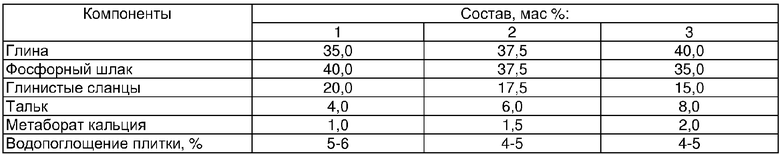

В таблице приведены составы керамической массы.

Глину, глинистые сланцы, предварительно высушенные до влажности 1-5%, фосфорный шлак дозируют в требуемых количествах. Компоненты размалывают до получения порошков с удельной поверхностью 2000-2500 см2/г, смешивают, добавляют порошкообразный метаборат кальция, повторно смешивают и готовят керамическую массу с влажностью 6-8%. Из керамической массы прессуют облицовочную плитку, например, размером 150×150 мм, на ее поверхность наносят (напыляют) слой глушеной цветной глазури и при температуре 870-920°С проводят обжиг.

Источник информации

1. SU 1578109, С04В 33/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2006 |

|

RU2330828C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2009 |

|

RU2405754C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2514032C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ ДЛЯ ПОЛОВ | 2008 |

|

RU2372310C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ | 2007 |

|

RU2338720C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2428394C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТКИ ДЛЯ ПОЛОВ | 2009 |

|

RU2400449C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2008 |

|

RU2377221C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2006 |

|

RU2331611C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2533798C1 |

Изобретение относится к промышленности строительных материалов, в частности к составам керамических масс, которые могут быть использованы в производстве облицовочной плитки. Техническим результатом изобретения является снижение водопоглощения изделий. Керамическая масса для изготовления облицовочной плитки включает глину, фосфорный шлак, глинистые сланцы, тальк и метаборат кальция, при следующем соотношении компонентов, мас.%: глина 35,0-40,0; фосфорный шлак 35,0-40,0; глинистые сланцы 15,0-20,0; тальк 4,0-8,0; метаборат кальция 1,0-2,0. 1 табл.

Керамическая масса для изготовления облицовочной плитки, включающая глину, фосфорный шлак, глинистые сланцы, отличающаяся тем, что дополнительно содержит тальк и метаборат кальция при следующем соотношении компонентов, мас.%: глина - 35,0-40,0; фосфорный шлак - 35,0-40,0; глинистые сланцы - 15,0-20,0; тальк - 4,0-8,0; метаборат кальция - 1,0-2,0.

| Сырьевая смесь для изготовления керамических изделий | 1988 |

|

SU1578109A1 |

| Керамическая масса | 1981 |

|

SU979297A1 |

| Шихта для изготовления керамического материала | 1986 |

|

SU1318574A1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| Способ приготовления кормовой добавки для молодняка крупного рогатого скота | 1987 |

|

SU1535515A1 |

Авторы

Даты

2009-06-20—Публикация

2008-02-28—Подача