(54) КЕРАМИЧЕСКАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фильтрующих изделий | 1982 |

|

SU1090674A1 |

| Керамическая масса для изготовления кислотостойких изделий | 1981 |

|

SU992484A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1020402A1 |

| Керамическая масса для изготовленияКиСлОТОупОРНыХ издЕлий | 1979 |

|

SU833827A1 |

| Шихта для изготовления огнеупорного материала | 1976 |

|

SU777017A1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| Керамическая масса | 1979 |

|

SU808474A1 |

| Шихта для изготовления кордиеритовых изделий | 1980 |

|

SU885216A1 |

| Керамическая масса | 1986 |

|

SU1350156A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ КЕРАМИКИ | 1992 |

|

RU2016878C1 |

Настоящее изобретение относится к производству термокислотостойких кордиеритовых изделий.

Известна керамическая масса для изготовления термокислотостойких изделий,:, включающая следующие компоненты, вес.%:

Глина огнеупорна 60-75

Магнезит10-21

Спек кордиеритовый0,5-6

Глинозем3-7

Нефелиновый

сиенит4-15 1.

Однако эта масса отличается коротким рабочим интервалом. Изделия из нее характеризуются относительно низкой термической Стойкостью. Технология их изготовления сложна. Необходимо специально готовить кордиеритовый спек, масса готовится щликерным способом с последующим обезвоживанием в распылительной сушилке. Это обуславливает значительные расходы топлива.

Наиболее близкой к описываемому изобретению является керамическая масса для изготовления кислотостойких изделий, включаю щая следующие компоненты,.вес.%:

Каолин или глина

10

огнеупорная

Магнийсодержащий

8

компонент - тальк

Глина

42

Шамот

40 2.

10

Недостатком указанного состава массы является узкий рабочий интервал обжига н| низкая термостойкость изделий.

Целью изобретения является расщирение рабочего интервала обжига и повышение тер

15 мостойкости изделий.

Цель достигается тем, что керамическая масса преимущественно для изготовления кислотостойких изделий, включающая каолин или тину огнеупорную, Магнийсодержащий

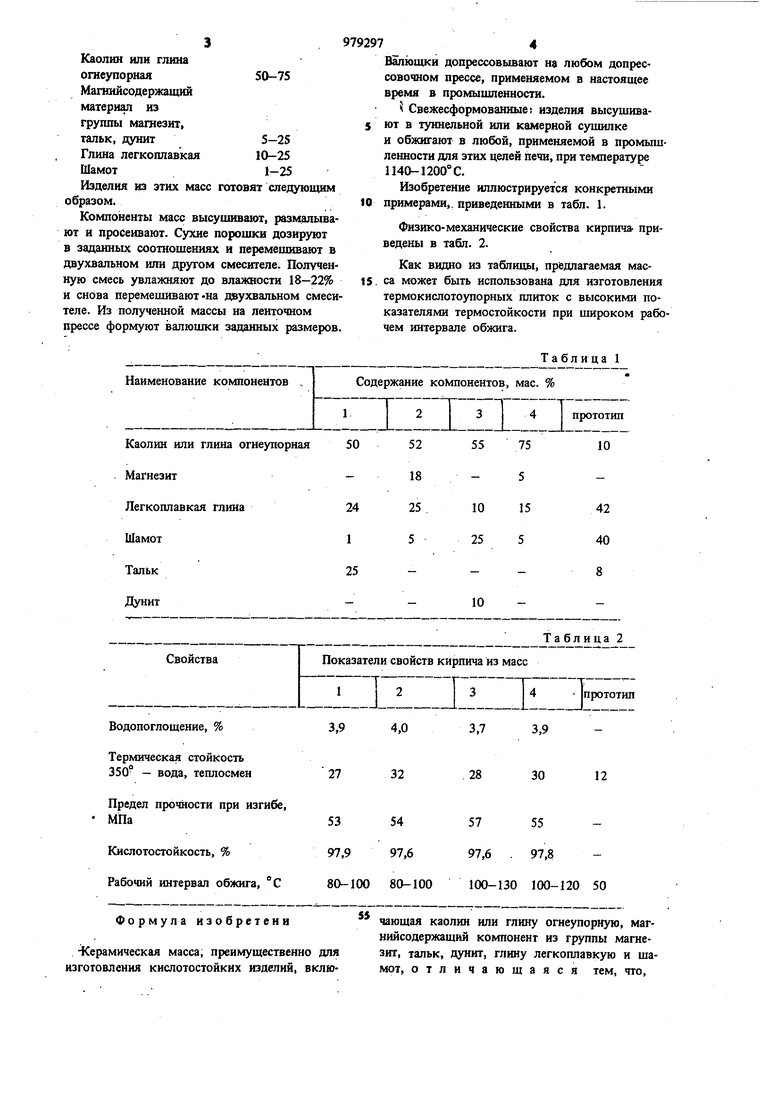

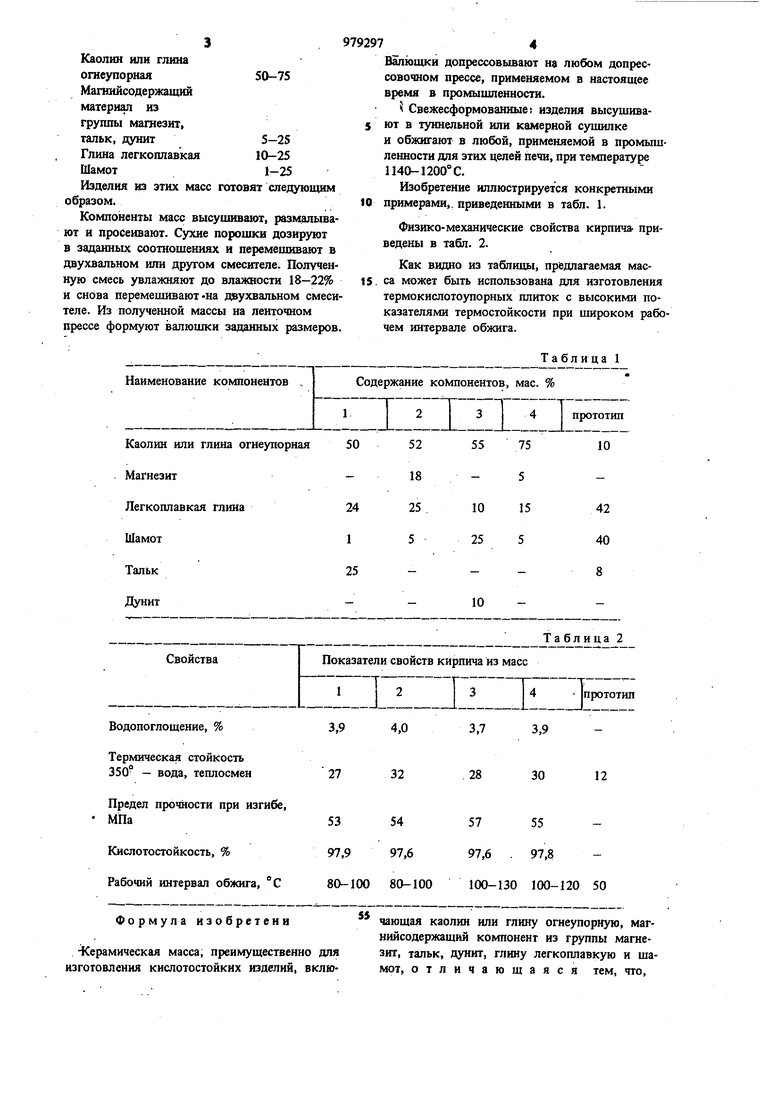

20 компонент из группы магнезит, тальк, дунит, глину легкоплавкую и щамот, содержит указанные компоненты в следующем соотношении, мас.%: Каолин или глина огнеупорная50-75 Магнийсодержащий материал из группы магнезит, тальк, дунит5-25 Глина легкоплавкая10-25 Шамот1-25 Изделия из этих масс готовят следующим образом. Компоненты масс высушивают, размалывают и просеивают. Сухие порошки дозируют в заданных соотношениях и перемешивают в двухвальном или другом смесителе. Получен ную смесь увлажняют до влажности 18-22% и снова перемешивают «на двухвальном смесИ теле. Из полученной массы на ленточном прессе формуют валюшки заданных размеров

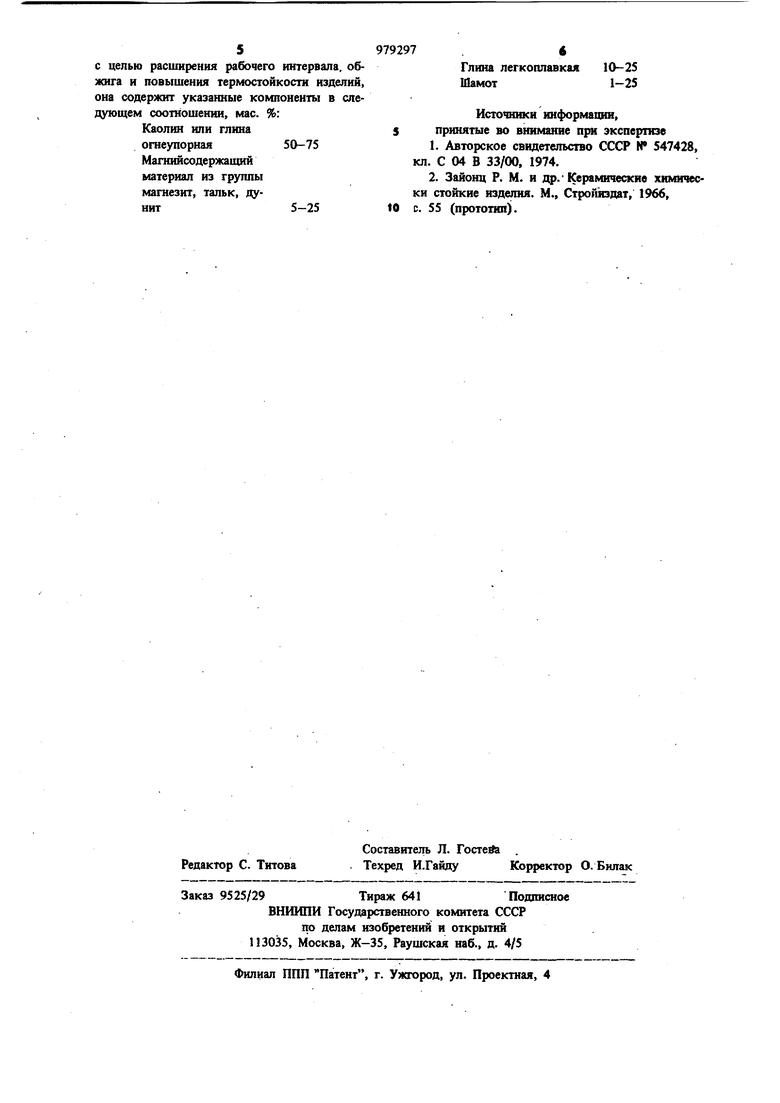

Водопоглошение, %3,94,0

Термическая стойкость

350° - вода, теплосмен2732

Предел прочности при изгибе.

-Керамическая масса, преимущественно для изготовления кислотостойких изделий, вклю3,7

3,9

28

30

12

нийсодержащий компонент из группы магнезит, тальк, дунит, глину легкоплавкую и шамот, отличающаяся тем, что, 4 Валюшки допрессовывают на любом допрессовочном прессе, применяемом в настояшее время в промышленности. Свежесформованные изделия высушивают в туннельной или камерной сушилке и обжигают в любой, применяемой в промышленности для зтих целей печи, при температуре И40-1200°С. Изобретение иллюстрируется конкретными примерами,, приведенными в табл. 1. Физико-механические свойства кирпича приведены в табл. 2. Как видно из таблицы, предлагаемая масса может быть использована для изготовления термокислотоупорных плиток с высокими показателями термостойкости при широком рабочем интервале обжига. Таблица 1 59 с целью расширеш1я рабочего интервала, обжига и повышения термостойкости изделий. она содержит указанные компоненты в следующем соотношении, мае. %: Каолин или глина огнеупорная 50-75 Магнийсодержащий материал из группы магнезит, тальк, дунит 5-25 79297 . 6 Глина легкоплавкая 10-25 Шамот 1-25 Источники информации, 5 принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 547428, кл. С 04 В 33/00, 1974. 2. Зайонц Р. М. и др. Керамические химически стойкие изделия. М., Строниэдат, 1966, 10 с. 55 (прототип).

Авторы

Даты

1982-12-07—Публикация

1981-02-06—Подача