Данное изобретение относится к непрерывному способу и соответствующему ему устройству для изготовления строительных панелей с использованием схватывающегося цементного раствора и более точно к способу изготовления армированных цементных панелей, далее называемых здесь строительными цементными панелями (SCP - также известных как строительные цементные панели), в которых отдельные волокна объединены с быстросхватывающимся цементным раствором для обеспечения прочности при изгибе и ударной вязкости. Изобретение также относится к строительной цементной панели, изготовленной в соответствии со способом по настоящему изобретению.

Цементные панели используются в строительной индустрии для образования внутренних и наружных стен жилых зданий и/или торговых и промышленных сооружений и помещений. К преимуществам подобных панелей относится влагостойкость в сравнении со стандартной стеновой плитой на гипсовой основе. Однако недостаток подобных обычных панелей состоит в том, что они не имеют конструкционной прочности, достаточной в такой степени, чтобы такие панели могли бы быть сопоставимыми со строительной фанерной или древесноволокнистой плитой с ориентированными волокнами, если не превышать их по прочности.

Как правило, цементные панели, соответствующие современному уровню техники, включают в себя, по меньшей мере, один слой из затвердевшего цемента или штукатурного композиционного материала между слоями из армирующего или стабилизирующего материала. В некоторых случаях армирующий или стабилизирующий материал представляет собой непрерывную сетку из стекловолокна или эквивалентный материал, в то время как в других случаях короткие отдельные волокна используются в цементном среднем слое в качестве армирующего материала. В первом случае сетку обычно накладывают из рулона в виде листа на слои или между слоями из схватывающегося цементного раствора. Примеры технологий производства, используемых при изготовлении обычных цементных панелей, приведены в патентах США No.No. 4420295, 4504335 и 6176920, содержание которых включено в данное описание в качестве ссылки. Кроме того, другие гипсоцементные композиции раскрыты в общем в патентах США No.No. 5685903, 5858083 и 5958131.

Один недостаток обычных способов изготовления цементных панелей, которые предусматривают нанесение множества слоев цементного раствора и отдельных волокон для получения заданной толщины панели, состоит в том, что отдельные волокна, введенные в цементный раствор в виде мата или холста, не будут надлежащим образом и равномерно распределены в цементном растворе, и по существу упрочняющие свойства, которые в основном являются результатом взаимодействия между волокнами и цементным тестом, изменяются по толщине плиты в зависимости от толщины каждого слоя плиты и ряда других переменных. В том случае, когда цементный раствор в недостаточной степени проникает через сетку из волокон, результатом будет слабое сцепление и взаимодействие между волокнами и цементной основой, что приводит к низкой прочности панели. Кроме того, в экстремальных ситуациях, когда имеет место образование отдельных слоев из цементного раствора и волокон, ненадлежащее сцепление и неэффективное распределение волокон приводят к неэффективному использованию волокон, что в конце концов приводит к получению панели с чрезвычайно низкой прочностью.

Другой недостаток традиционных способов изготовления цементных панелей состоит в том, что получающиеся в результате изделия являются слишком дорогими и по существу не конкурентоспособны по сравнению с наружными/строительными фанерными плитами или древесноволокнистыми плитами с ориентированными волокнами.

Одна причина сравнительно высокой стоимости обычных цементных панелей обусловлена простоем производственной технологической линии, вызванным преждевременным схватыванием цементного раствора, в особенности в виде частиц или кусков, которые ухудшают внешний вид получающейся в результате панели и отрицательно влияют на производительность технологического оборудования. Существенные накопления преждевременного затвердевшего цементного раствора на технологическом оборудовании требуют остановок технологической линии, в результате чего конечная стоимость панелей повышается.

Таким образом, существует потребность в способе и/или соответствующем ему устройстве для изготовления армированных волокнами цементных панелей, которые обеспечивают получение панели со структурными свойствами, сравнимыми со строительными панелями из фанеры и древесноволокнистыми плитами с ориентированными волокнами, и которые позволяют уменьшить простои технологической линии, вызванные преждевременно затвердевшими частицами цементного раствора. Кроме того, существует потребность в способе и/или соответствующем ему устройстве для изготовления подобных строительных цементных панелей, которые обеспечивают более эффективное использование составляющих материалов для уменьшения производственных затрат по сравнению с обычными технологическими процессами.

Кроме того, описанная выше потребность в цементных строительных панелях, также называемых SCP (строительными цементными панелями), которые выполнены так, что они аналогичны в условиях строительства фанере и древесноволокнистым плитам с ориентированными волокнами, т.е. данные панели являются гвоздимыми и могут быть разрезаны или обработаны посредством использования обычных пил и других традиционных плотничных инструментов. Кроме того, строительные цементные панели должны отвечать стандартам строительных норм и правил с точки зрения сопротивления сдвигу, несущей способности, расширения, вызванного влагой, и огнестойкости, измеренных в соответствии с общепризнанными испытаниями, такими как ASTM E72, ASTM 661, ASTM C 1185 и ASTM Е 136 (ASTM - Американское общество по испытанию материалов), или эквивалентными испытаниями, которые применяются для строительных фанерных листов.

Задачей настоящего изобретения является создание способа образования множества слоев, предназначенного для изготовления строительных цементных панелей (SCP's или SCP-панелей), и строительных цементных панелей, изготовленных подобным способом, которые устраняют вышеуказанные недостатки. После одной из операций, представляющих собой исходное нанесение свободно распределенных измельченных волокон или слоя цементного раствора на движущееся полотно, волокна наносят на слой цементного раствора. Устройство для вдавливания обеспечивает вмешивание недавно нанесенных волокон в цементный раствор, после чего добавляют дополнительные слои цементного раствора и затем измельченные волокна с последующим большим вдавливанием. Процесс повторяют для каждого слоя панели так, как желательно. После завершения панель имеет более равномерно распределенный компонент, представляющий собой волокна, в результате чего получаются сравнительно прочные панели, и при этом отсутствует необходимость в толстых матах из армирующих волокон, подобных тем, которые рассматриваются в технологиях производства по предшествующему уровню техники, используемых для цементных панелей.

Более точно, изобретение относится к способу образования множества слоев, предназначенному для изготовления строительных цементных панелей, включающему в себя: (а.) обеспечение наличия движущегося полотна; (b.) одну из операций нанесения первого слоя из разрыхленных волокон и (с.) нанесения слоя схватывающегося цементного раствора на полотно; (d.) нанесение второго слоя из разрыхленных волокон на цементный раствор; (е.) вдавливание указанного второго слоя из волокон в цементный раствор; и (f.) повторение нанесения цементного раствора по операциям (с.)-(d.) до тех пор, пока не будет получено заданное число слоев схватывающегося, усиленного волокнами цементного раствора в панели. Кроме того, предложена строительная цементная панель (SCP), изготовленная данным способом, и создано устройство, пригодное для изготовления строительных цементных панелей в соответствии с настоящим способом.

Сущность изобретения поясняется на чертежах, где:

Фиг.1 представляет собой схематический вертикальный вид устройства, которое пригодно для реализации способа по настоящему изобретению;

фиг.2 представляет собой вид в перспективе станции подачи цементного раствора такого типа, какая используется в способе по настоящему изобретению;

фиг.3 представляет собой местный вид сверху в плане устройства для вдавливания, пригодного для использования вместе со способом по настоящему изобретению;

фиг.4 представляет собой местный вертикальный разрез строительной цементной панели, изготовленной в соответствии с процедурой по настоящему изобретению; и

фиг.5 представляет собой схематический вертикальный вид альтернативного устройства, используемого для реализации на практике способа, альтернативного тому, который проиллюстрирован на фиг.1.

На фиг.1 схематически показана технологическая линия для изготовления строительных панелей, которая обозначена в целом ссылочной позицией 10. Технологическая линия 10 содержит опорную раму или стол 12 для формования, имеющий множество ножек 13 или других опор. На опорной раме 12 имеется перемещающееся транспортирующее средство 14, такое как бесконечная резиноподобная конвейерная лента с гладкой водонепроницаемой поверхностью, однако возможны пористые поверхности. Как хорошо известно в данной области техники, опорная рама 12 может быть образована, по меньшей мере, из одной подобной столу части, которая может включать в себя обозначенные ножки 13. Опорная рама 12 также включает в себя основной приводной ролик 16 на дистальном конце 18 рамы и направляющий ролик 20 на проксимальном конце 22 рамы. Кроме того, по меньшей мере, одно устройство 24 для направления и/или натяжения ленты предпочтительно предусмотрено для поддержания заданного натяжения и позиционирования транспортирующего средства 14 на роликах 16, 20.

Кроме того, в предпочтительном варианте осуществления полотно 26 из крафт-бумаги, прокладочной бумаги и/или другие полотна из поддерживающего материала, предназначенного для обеспечения опоры для цементного раствора перед схватыванием, как хорошо известно в данной области техники, могут быть предусмотрены и уложены на транспортирующее средство 14 для защиты его и/или сохранения его чистым. Однако также предусмотрено, что панели, изготовленные с помощью данной линии 10, могут быть образованы непосредственно на транспортирующем средстве 14. В последнем случае предусмотрено, по меньшей мере, одно устройство 28 для промывания конвейерной ленты. Транспортирующее средство 14 перемещается вдоль опорной рамы 12 посредством комбинации из двигателей, шкивов, конвейерных лент или цепей, которые обеспечивают приведение в движение основного приводного ролика 16, как известно в данной области техники. Предусмотрено, что скорость транспортирующего средства 14 может варьироваться для удовлетворения требований конкретного случая применения.

В настоящем изобретении изготовление строительных цементных панелей начинается с одной из операций, представляющих собой нанесение слоя разрыхленных, измельченных волокон 30 или нанесение слоя цементного раствора на полотно 26. Преимущество нанесения волокон 30 перед первым нанесением цементного раствора заключается в том, что волокна будут заделаны вблизи наружной поверхности получающейся в результате панели. Возможно множество разных устройств для нанесения и измельчения волокон при использовании линии 10 по настоящему изобретению, однако в предпочтительной системе используется, по меньшей мере, один держатель 31, удерживающий несколько бобин 32 с кордом из стекловолокна, с каждой из которых корд 34 из волокна подается к станции или устройству для измельчения, также называемому измельчителем 36.

Измельчитель 36 включает в себя вращающийся валик 38 с ножами, от которого выступают проходящие в радиальном направлении ножи 40, простирающиеся в поперечном направлении по ширине транспортирующего средства 14, и который расположен близко от опорного валика 42 с обеспечением контакта с ним, при этом валики 38 и 42 вращаются друг относительно друга. В предпочтительном варианте осуществления валик 38 с ножами и опорный валик 42 расположены сравнительно близко друг от друга, так что вращение валика 38 с ножами также вызывает вращение опорного валика 42, однако противоположное также возможно. Кроме того, опорный валик 42 предпочтительно покрыт упругим опорным материалом, при опоре на который ножи 40 измельчают корды 34 на куски. Расстояние между ножами 40 на валике 38 определяет длину измельченных волокон. Как показано на фиг.1, измельчитель 36 расположен над транспортирующим средством 14 рядом с проксимальным концом 22 для максимального обеспечения продуктивного использования длины технологической линии 10. По мере того, как корды 34 из волокна измельчаются, волокна 30 свободно падают на полотно 26 транспортирующего средства.

Далее, станция подачи цементного раствора или устройство 44 для подачи цементного раствора принимает некоторый запас цементного раствора 46 из удаленного места 47 смешивания, такого как приемная воронка, бункер или т.п. Также предусмотрено, что процесс может начаться с исходного нанесения цементного раствора на транспортирующее средство 14. Несмотря на то что в качестве возможных рассматривается множество различных схватывающихся цементных растворов, способ по настоящему изобретению в особенности предназначен для изготовления строительных цементных панелей. По существу цементный раствор предпочтительно состоит из различающихся количеств портландцемента, гипса, заполнителя, воды, добавок-ускорителей, пластифицирующих добавок, пенообразователей, наполнителей и/или других ингредиентов, хорошо известных в данной области техники и описанных в патентах, перечисленных выше, которые были включены путем ссылки. Относительные количества данных ингредиентов, включая исключение некоторых из вышеприведенных или добавление других, могут изменяться для удовлетворения потребностей, соответствующих конкретному случаю применения.

Несмотря на то что в качестве возможных рассматриваются различные конфигурации устройств 44 для подачи цементного раствора, которые обеспечивают равномерное нанесение (осаждение) тонкого слоя цементного раствора 46 на движущееся транспортирующее средство 14, предпочтительное устройство 44 для подачи цементного раствора содержит основной дозирующий валик 48, расположенный поперек к направлению перемещения транспортирующего средства 14. Вспомогательный взаимодействующий или опорный валик 50 расположен близко к дозирующему валику 48, параллельно ему и с возможностью вращения относительно дозирующего валика 48 для образования зазора 52 между ними. Две боковые стенки 54, предпочтительно из не допускающего прилипания материала, такого как материал марки Teflon® или т.п., предотвращают выход цементного раствора 46, залитого в зазор 52, наружу в зоне боковых сторон подающего устройства 44.

Важным признаком настоящего изобретения является то, что подающее устройство 44 обеспечивает нанесение равномерного, сравнительно тонкого слоя цементного раствора 46 на движущееся транспортирующее средство 14 или полотно 26 транспортирующего средства. Соответствующие значения толщины слоя варьируются от приблизительно 0,05 дюйма до 0,20 дюйма. Однако при четырех слоях, предпочтительных в предпочтительной строительной панели, изготавливаемой способом по настоящему изобретению, и соответствующей толщине строительной панели, составляющей приблизительно 0,5 дюйма, особо предпочтительная толщина слоя цементного раствора составляет приблизительно 0,125 дюйма.

Как показано на фиг.1 и 2, для обеспечения толщины слоя цементного раствора, подобной описанной выше, ряд элементов предусмотрен в устройстве 44 для подачи цементного раствора. Во-первых, для гарантированного равномерного нанесения цементного раствора 46 по всей ширине полотна 26 цементный раствор подают к подающему устройству 44 с помощью шланга 56, расположенного в совершающем возвратно-поступательное движение в боковом направлении, выполненном с тросовым приводом, дозирующем устройстве 58 с гидроприводом такого типа, какое хорошо известно в данной области техники. Таким образом, цементный раствор, вытекающий из шланга 56, заливается в подающее устройство 44 при возвратно-поступательном движении в боковом направлении для заполнения резервуара 59, границы которого определяются валиками 48, 50 и боковыми стенками 54. Таким образом, вращение дозирующего валика 48 обеспечивает "вытягивание" слоя цементного раствора 46 из резервуара.

Кроме того, валик 60 для текущего контроля толщины или регулирования толщины расположен немного выше и/или немного дальше по ходу относительно вертикальной осевой линии основного дозирующего валика 48 для регулирования толщины цементного раствора 46, выпускаемого из резервуара 57 над наружной поверхностью 62 основного дозирующего валика 48. Другой связанный с этим признак валика 60 для регулирования толщины заключается в том, что он обеспечивает возможность работы с цементными растворами с различной и постоянно меняющейся вязкостью. Основной дозирующий валик 48 приводится во вращение в направлении перемещения "Т", совпадающем с направлением перемещения транспортирующего средства 14 и полотна 26 транспортирующего средства, и основной дозирующий валик 48, опорный валик 52 и валик 58 для регулирования толщины приводятся все во вращение в одном и том же направлении, что сводит к минимуму возможности преждевременного схватывания цементного раствора на соответствующих движущихся наружных поверхностях. Когда цементный раствор 46 на наружной поверхности 62 перемещается к полотну 26 транспортирующего средства, поперечная отделяющая проволока 64, расположенная между основным дозирующим валиком 48 и полотном 26 транспортирующего средства, гарантирует то, что цементный раствор 46 будет полностью нанесен на полотно транспортирующего средства и не будет перемещаться обратно к зазору 52 и резервуару 59 подающего устройства. Отделяющая проволока 64 также способствует сохранению основного дозирующего валика 48 свободным от преждевременно схватывающегося цементного раствора и обеспечивает поддержание относительно равномерного "полотна" из цементного раствора.

Вторая станция или устройство 66 для измельчения, предпочтительно идентичная(-ое) измельчителю 36, расположена(-о) по ходу за подающим устройством 44 для нанесения второго слоя из волокон 68 на цементный раствор 46. В предпочтительном варианте осуществления корды 34 подаются в устройство 66 для измельчения с того же держателя 31, который обеспечивает подачу в измельчитель 36. Однако предусмотрено, что могут быть выполнены отдельные держатели 31 для каждого отдельного измельчителя в зависимости от случая применения.

Далее, на фиг.1 и 3 показано устройство для вдавливания ("заделывания"), обозначенное в целом ссылочной позицией 70, которое расположено с обеспечением рабочей взаимосвязи с цементным раствором 46 и движущимся транспортирующим средством 14 технологической линии 10 и предназначено для вдавливания волокон 68 в цементный раствор 46. Несмотря на то что в качестве возможных рассматриваются многие различные устройства для вдавливания, включая вибраторы, валики с шипами и т.п., но возможные устройства не ограничены вышеуказанными, в предпочтительном варианте осуществления устройство 70 для вдавливания включает в себя, по меньшей мере, два по существу параллельных вала 72, установленных поперек к направлению перемещения "Т" полотна 26 транспортирующего средства на раме 12. Каждый вал 72 снабжен множеством дисков 74 сравнительного большого диаметра, которые отделены в аксиальном направлении друг от друга на вале дисками 76 малого диаметра.

Во время изготовления строительной цементной панели валы 72 и диски 74, 76 вращаются вместе вокруг продольной оси вала. Как хорошо известно в данной области техники, или один, или оба вала 72 могут быть приводными, и, если только один вал является приводным, другой может приводиться в движение с помощью ремней, цепей, зубчатых передач или других известных технических средств для передачи мощности для поддержания соответствующего направления и скорости ведущего валика. Соответствующие диски 74, 76 соседних, предпочтительно параллельных валов 72 взаимодействуют друг с другом для обеспечения "перемешивания" или "массирующего" действия в цементном растворе, которое обеспечивает вдавливание волокон 68, ранее нанесенных на него. Кроме того, взаимное расположение дисков 74, 76 с обеспечением их тесного контакта, взаимодействия и вращения предотвращает накапливание цементного раствора 46 на дисках и фактически обеспечивает "самоочищение", которое позволяет существенно уменьшить время простоя технологической линии, вызванного преждевременным затвердеванием комков цементного раствора.

Взаимное расположение дисков 74, 76 на валах 72 с обеспечением взаимодействия дисков включает размещение противолежащих периферий проставочных дисков 76 малого диаметра и основных дисков 74 сравнительно большого диаметра в тесном контакте друг с другом, что также способствует самоочищению. Поскольку диски 74, 76 вращаются друг относительно друга в непосредственной близости (но предпочтительно в одном и том же направлении), это препятствует захвату частиц цементного раствора в устройстве и их преждевременному схватыванию. За счет того что предусмотрены два комплекта дисков 74, которые смещены в боковом направлении друг относительно друга, цементный раствор 46 подвергается многочисленным актам "разрыва", что обеспечивает "перемешивание", которое приводит к дополнительному вдавливанию волокон 68 в цементный раствор 46.

После того как волокна 68 будут вдавлены, или, другими словами, когда полотно 26 движущегося транспортирующего средства пройдет мимо устройства 70 для вдавливания, первый слой 77 строительной цементной панели будет завершен. В предпочтительном варианте осуществления высота или толщина первого слоя 77 находится в интервале от приблизительно 0,05 до приблизительно 0,20 дюйма. Было установлено, что данный интервал обеспечивает заданную прочность и жесткость при объединении данного слоя с аналогичными слоями в строительной цементной панели. Однако также возможны другие значения толщины в зависимости от применения.

Для создания строительной цементной панели заданной толщины необходимы дополнительные слои. Для этого предусмотрено второе устройство 78 для подачи цементного раствора, которое по существу идентично подающему устройству 44, при этом подающее устройство 78 расположено относительно движущегося транспортирующего средства 14 с обеспечением рабочей взаимосвязи с ним и предназначено для нанесения дополнительного слоя 80 цементного раствора 46 на существующий слой 77.

Далее, предусмотрен дополнительный измельчитель 82, по существу идентичный измельчителям 36 и 66, который расположен относительно рамы 12 с обеспечением рабочей взаимосвязи с ней для нанесения третьего слоя из волокон 84, поданных из держателя (непоказанного), выполненного и расположенного относительно рамы 12 аналогично держателю 31. Волокна 84 наносятся на слой 80 цементного раствора и вдавливаются посредством использования второго устройства 86 для вдавливания. Аналогичное по конструкции и компоновке устройству 70 для вдавливания, второе устройство 86 для вдавливания установлено немного выше относительно полотна 26 движущегося транспортирующего средства, так что первый слой 77 не разрушается. Таким образом, создается второй слой 80 из цементного раствора и вдавленных волокон.

Далее, на фиг.1 и 4 показано, что для каждого последующего слоя из схватывающегося цементного раствора и волокон на технологической линии 10 предусмотрена дополнительная станция 44, 78 подачи цементного раствора, за которой следует измельчитель 36, 66, 82 волокон и устройство 70, 86 для вдавливания. В предпочтительном варианте осуществления предусмотрены всего четыре слоя 77, 80, 88, 90 для образования строительной цементной панели 92. При нанесении четырех слоев из схватывающегося цементного раствора с вдавленными волокнами, как описано выше, устройство 94 для формирования рельефа (фиг.1) предпочтительно расположено на раме 12 для придания определенной формы верхней поверхности 96 панели 92. Подобные устройства 94 для формирования рельефа известны в области изготовления панелей из схватывающегося цементного раствора и, как правило, представляют собой подпружиненные или вибрирующие плиты, которые соответствуют высоте и форме многослойной панели для обеспечения заданных размерных характеристик. Важным признаком настоящего изобретения является то, что панель 92 состоит из нескольких слоев 77, 80, 88, 90, которые при схватывании образуют цельную, армированную волокнами массу. При условии, что наличие и размещение волокон в каждом слое будут регулироваться и поддерживаться в пределах определенных заданных параметров, как раскрыто и описано ниже, фактически будет невозможно разделить панель 92, изготовленную способом по настоящему изобретению, на отдельные слои.

В этот момент слои цементного раствора уже начали схватываться, и соответствующие панели 92 отделяют друг от друга с помощью разрезающего устройства 98, которое в предпочтительном варианте осуществления представляет собой устройство для водоструйной резки. Другие режущие устройства, включая движущиеся ножи, рассматриваются как пригодные для данной операции при условии, что они могут обеспечить создание соответственно острых краев при данной структуре панели по настоящему изобретению. Режущее устройство 98 расположено относительно линии 10 и рамы 12 так, что получаются панели, имеющие заданную длину, при этом расположение может отличаться от изображения, показанного на фиг.1. Поскольку скорость полотна 26 транспортирующего средства является сравнительно небольшой, разрезающее устройство 98 может быть установлено с возможностью разрезания перпендикулярно направлению перемещения полотна 26. Известно, что при больших скоростях изготовления подобные разрезающие устройства устанавливают на технологической линии 10 под углом к направлению перемещения полотна. После разрезания отделенные панели 92 укладывают в стопу для дальнейшей обработки, упаковывания, хранения и/или отгрузки, как хорошо известно в данной области техники.

Как показано на фиг.4 и 5, вариант осуществления, альтернативный технологической линии 10, обозначен в целом ссылочной позицией 100. Линия 100 имеет много общих компонентов с линией 10, и данные общие компоненты были обозначены идентичными ссылочными позициями. Основное различие между линией 100 и линией 10 состоит в том, что на линии 10 после образования строительных цементных панелей 92 нижняя сторона 102 или нижняя поверхность панели будет более гладкой, чем верхняя сторона или верхняя поверхность 96, даже после введения панели в контакт с устройством 94 для формирования рельефа. В некоторых случаях в зависимости от применения панели 92 может быть предпочтительным иметь гладкую поверхность и сравнительно шероховатую поверхность. Однако в других применениях может быть желательно иметь панель, в которой обе поверхности 96, 102 являются гладкими. Поскольку гладкая текстура создается за счет контакта цементного раствора с гладким транспортирующим средством 14 или полотном 26 транспортирующего средства, для получения строительной цементной панели с обеими гладкими поверхностями или сторонами обе поверхности 96, 102, и верхняя, и нижняя, должны быть образованы у транспортирующего средства 14 или прокладочного (съемного) полотна 26.

Для этого технологическая линия 100 включает в себя достаточное количество станций 36, 66, 82 измельчения волокон, станций 44, 78 подачи цементного раствора и устройств 70, 86 для вдавливания для получения, по меньшей мере, трех слоев 77, 80 и 88. Дополнительные слои могут быть образованы посредством "повторения" станций, подобных описанным выше в связи с технологической линией 10. Однако в технологической линии 100 при образовании последнего слоя строительной цементной панели предусмотрена верхняя несущая конструкция 106, имеющая полотно 108, вращающееся в противоположном направлении и охватывающее основные ролики 110, 112 (один из которых является ведомым), которая обеспечивает нанесение слоя из цементного раствора и волокон 114 с гладкой наружной поверхностью на перемещающийся многослойный цементный раствор 46.

Более точно, верхняя несущая конструкция 106 включает в себя верхнюю станцию 116 нанесения волокон, аналогичную станции 36 нанесения волокон, верхнюю станцию 118 подачи цементного раствора, аналогичную станции 44 подачи, вторую верхнюю станцию 120 нанесения волокон, аналогичную станции 66 измельчения, и устройство 122 для вдавливания, аналогичное устройству 70 для вдавливания, предназначенные для нанесения покрывающего слоя 114 в инверсном положении на движущийся цементный раствор 46. Таким образом, получающаяся в результате строительная цементная панель 124 будет иметь гладкие верхнюю и нижнюю поверхности 96, 102.

Другой признак настоящего изобретения заключается в том, что получающаяся в результате строительная цементная панель 92, 124 будет образована так, что волокна 30, 68, 84 будут равномерно распределены по всей панели. Было установлено, что это обеспечивает возможность изготовления сравнительно более прочных панелей при более эффективном использовании волокон при сравнительно меньшем их количестве. Процентное содержание волокон относительно объема цементного раствора в каждом слое предпочтительно находится в диапазоне от приблизительно 1,5% до приблизительно 3% от объема слоев 77, 80, 88, 90, 114 цементного раствора.

Было исследовано влияние количества слоев из волокон и цементного раствора, доли волокон от объема панели, толщины каждого слоя цементного раствора и диаметра одиночного волокна волокон на эффективность вдавливания волокон и получены количественные соотношения, которые составляют часть данного изобретения. При анализе были обозначены следующие параметры:

vT = Общий объем смеси

vs = Общий объем цементного раствора панели

vf = Общий объем волокон панели

vf,l = Общий объем волокон на один слой

vT,l = Общий объем смеси на один слой

vs,l = Общий объем цементного раствора на один слой

Nl = Общее число слоев цементного раствора; общее число слоев из волокон

Vf = Общая доля объема волокон в панели

df = Эквивалентный диаметр одиночного волокна

lf = Длина одиночного волокна

t = Толщина панели

tl = Общая толщина отдельного слоя, включающего в себя цементный раствор и волокна

ts,l = Толщина отдельного слоя цементного раствора

nf,l, nf1,l, nf2,l = Общее количество волокон в слое из волокон

sP f,l, sP f,l (sP f1,l ?)x/, sP f2,l - Общая площадь спроецированной поверхности волокон, содержащихся в слое из волокон

SP f,l, SP f1,l, SP f2,l = Доля площади спроецированной поверхности волокон для слоя из волокон.

Доля площади спроецированной поверхности волокон, SP f,l

Предположим, панель состоит из одинакового количество слоев цементного раствора и волокон. Пусть количество данных слоев будет равно Nl и доля объема волокон в панели будет равна Vf.

Общий объем смеси = Общий объем цементного раствора + Общий объем волокон

Общий объем смеси на один слой = Общий объем цементного раствора на один слой + Общий объем волокон на один слой

где vT,l=vT/Nl; vs,l=vs/Nl; vf,l=vf/ Nl

Если предположить, что все слои из волокон содержат одинаковое количество волокон, общий объем волокон на один слой, vf,l, будет равен

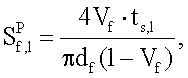

Если предположить, что волокна имеют цилиндрическую форму, то общее количество одиночных волокон на один слой, nf,l, будет равно:

где df представляет собой эквивалентный диаметр одиночного волокна.

Площадь спроецированной поверхности цилиндрического волокна равна произведению его длины и диаметра. Следовательно, общая площадь спроецированной поверхности всех волокон, содержащихся в слое из волокон, равна

Доля площади спроецированной поверхности волокон, SP f,l, определяется следующим образом:

SP f,l = (Площадь спроецированной поверхности волокон на один слой, sP f,l)/(Площадь спроецированной поверхности слоя цементного раствора, sP s,l)

где ts,l и vs,l представляют собой соответственно толщину и объем отдельного слоя цементного раствора.

Таким образом, долю площади спроецированной поверхности волокон, SP f,l, можно записать как:

Доля площади спроецированной поверхности волокон, SP f,l, также может быть получена в следующем виде из уравнения 7:

где ts,l представляет собой толщину отдельного слоя цементного раствора и tl представляет собой толщину отдельного слоя, включающего в себя цементный раствор и волокна.

Таким образом, долю площади спроецированной поверхности волокон, SP f,l, также можно записать как:

Уравнения 8 и 10 показывают зависимости такого параметра, как доля площади спроецированной поверхности волокон, SP f,l, от нескольких других переменных помимо переменной доли общего объема волокон, Vf.

Подводя итоги, можно указать, что доля площади спроецированной поверхности волокон, SP f,l, слоя из сетки волокон, нанесенных на отдельный слой цементного раствора, определяется следующим математическим соотношением:

где Vf - общая доля объема волокон в панели, t - общая толщина панели, df - диаметр одиночного волокна, Nl - общее число слоев из волокон и ts,l - используемая толщина отдельного слоя цементного раствора.

Анализ влияния данных переменных на такой параметр, как доля площади спроецированной поверхности волокон, SP f,l, приводится ниже:

Доля площади спроецированной поверхности волокон, SP f,l, обратно пропорциональна общему числу слоев из волокон, Nl. Соответственно при заданных диаметре волокна, толщине панели и доле объема волокон увеличение общего числа слоев из волокон, Nl, приводит к уменьшению доли площади спроецированной поверхности волокон, SP f,l, и наоборот.

Доля площади спроецированной поверхности волокон, SP f,l, прямо пропорциональна толщине отдельного слоя цементного раствора, ts,l. Соответственно при заданных диаметре одиночного волокна и доле объема волокон увеличение толщины отдельного слоя цементного раствора, ts,l, приводит к увеличению доли площади спроецированной поверхности волокон, SP f,l, и наоборот.

Доля площади спроецированной поверхности волокон, SP f,l, обратно пропорциональна диаметру одиночного волокна, df. Соответственно при заданных толщине панели, доле объема волокон и общем числе слоев из волокон увеличение диаметра одиночного волокна, df, приводит к уменьшению доли площади спроецированной поверхности волокон, SP f,l, и наоборот.

Доля площади спроецированной поверхности волокон, SP f,l, прямо пропорциональна доле объема волокон, Vf. Соответственно при заданных толщине панели, диаметре одиночного волокна и общем числе слоев из волокон доля площади спроецированной поверхности волокон, SP f,l, увеличивается пропорционально увеличению доли объема волокон, Vf, и наоборот.

Доля площади спроецированной поверхности волокон, SP f,l, прямо пропорциональна общей толщине панели, t. Соответственно при заданных диаметре одиночного волокна, доле объема волокон и общем числе слоев из волокон увеличение общей толщины панели, t, приводит к увеличению доли площади спроецированной поверхности волокон, SP f,l, и наоборот.

Наблюдения подтверждают, что эффективность вдавливания слоя из сетки волокон, уложенного на слой цементного раствора, зависит от параметра "доля площади спроецированной поверхности волокон". Было установлено, что чем меньше доля площади спроецированной поверхности волокон, тем легче вдавить слой из волокон в слой цементного раствора. Причину высокой эффективности вдавливания волокон можно объяснить тем, что величина открытого пространства или пористости в слое из сетки волокон увеличивается при уменьшении доли площади спроецированной поверхности волокон. При большем имеющемся открытом пространстве проникновение цементного раствора через слой из сетки волокон усиливается, что "преобразовывается" в повышенную эффективность вдавливания волокон.

Соответственно для достижения высокой эффективности вдавливания волокон целевой функцией становится поддержание доли площади поверхности волокон на уровне ниже определенного критического значения. Заслуживает внимания то, что за счет изменения одной или нескольких переменных, имеющихся в уравнениях 8 и 10, доля площади спроецированной поверхности волокон может быть специально получена такой для достижения высокой эффективности вдавливания волокон.

Различные переменные, которые влияют на величину доли площади спроецированной поверхности волокон, были определены, и были предложены подходы к получению определенной величины "доли площади спроецированной поверхности волокон" для достижения высокой эффективности вдавливания волокон. Эти подходы предусматривают изменение одной или нескольких из нижеприведенных переменных для поддержания доли площади спроецированной поверхности волокон ниже критического порогового значения: числа отдельных слоев из волокон и цементного раствора, толщины отдельных слоев цементного раствора и диаметра одиночного волокна.

На основе данных фундаментальных исследований было установлено, что предпочтительные значения доли площади спроецированной поверхности волокон,

SP f,l, следующие:

предпочтительная доля площади спроецированной поверхности волокон, SP f,l,<0,65;

наиболее предпочтительная доля площади спроецированной поверхности волокон, SP f,l,<0,45.

Для заданной доли объема волокон в панели, Vf, возможность достижения вышеупомянутых предпочтительных значений доли площади спроецированной поверхности волокон может быть обеспечена путем "подгонки" одной или нескольких из следующих переменных - общего числа отдельных слоев из волокон, толщины отдельных слоев из волокон и диаметра одиночного волокна. В частности, желательные диапазоны для данных переменных, которые обеспечивают предпочтительные значения доли площади спроецированной поверхности волокон, будут следующими:

Толщина отдельных слоев цементного раствора, ts,l

Предпочтительная толщина отдельных слоев цементного раствора, ts,l≤0,20 дюйма.

Более предпочтительная толщина отдельных слоев цементного раствора, ts,l≤0,12 дюйма.

Наиболее предпочтительная толщина отдельных слоев цементного раствора, ts,l≤0,08 дюйма.

Число отдельных слоев из волокон, Nl

Предпочтительное число отдельных слоев из волокон, Nl≥4

Наиболее предпочтительное число отдельных слоев из волокон, Nl≥6

Диаметр одиночного волокна, df

Предпочтительный диаметр одиночного волокна, df≥30 текс

Наиболее предпочтительный диаметр одиночного волокна, df≥70 текс

Несмотря на то что был показан и описан конкретный вариант осуществления способа образования множества слоев, предназначенного для изготовления высокопрочных, армированных волокном строительных цементных панелей, специалистам в данной области техники понятно, что могут быть выполнены изменения и модификации данного способа, не изменяя существа изобретения в его более широких аспектах и в том объеме, как определено в нижеприведенной формуле изобретения.

Способ изготовления цементных панелей с вдавленными волокнами, в котором используют формулу:

для определения доли площади спроецированной поверхности волокон в полученной панели, причем способ включает: обеспечение фактора требуемого объема волокон цементного раствора Vf; обеспечение толщины слоя цементного раствора ts,l в диапазоне 1,27 мм - 5,08 мм; регулирование по меньшей мере одного диаметра волокна df и толщины слоя цементного раствора ts,l так, что доля площади поверхности волокон составляет менее чем 0,65; обеспечение подачи разрыхленных, отдельных волокон, представленных фактором Vf объема волокон, определенным из вышерассчитанной доли площади поверхности волокон SP f,l; обеспечение движущегося полотна; нанесение слоя цементного раствора на полотно; нанесение поданных, разрыхленных, отдельных волокон на цементный раствор; и вдавливание разрыхленных, отдельных волокон в цементный раствор так, что волокна распределены по цементному раствору. Технический результат: повышение прочности панелей. 6 з.п. ф-лы, 5 ил.

1. Способ изготовления цементных панелей с вдавленными волокнами, в котором используют формулу

для определения доли площади спроецированной поверхности волокон в полученной панели, причем способ включает

обеспечение фактора требуемого объема волокон цементного раствора Vf; обеспечение толщины слоя цементного раствора ts,l в диапазоне 1,27 мм - 5,08 мм;

регулирование по меньшей мере одного диаметра волокна df и толщины слоя цементного раствора ts,l так, что доля площади поверхности волокон составляет менее чем 0,65;

обеспечение подачи разрыхленных, отдельных волокон, представленных фактором Vf объема волокон, определенным из выше рассчитанной доли площади поверхности волокон SP f,l;

обеспечение движущегося полотна;

нанесение слоя цементного раствора на полотно;

нанесение поданных, разрыхленных, отдельных волокон на цементный раствор; и

вдавливание разрыхленных, отдельных волокон в цементный раствор так, что волокна распределены по цементному раствору.

2. Способ по п.1, в котором волокна составляют, по меньшей мере, 1,5% от объема слоев цементного раствора, используемых для изготовления панелей.

3. Способ по п.1, в котором волокна составляют приблизительно 3,0% от объема слоев цементного раствора, используемых для изготовления панелей.

4. Способ по п.1, в котором доля площади спроецированной поверхности волокон наиболее предпочтительно составляет менее 0,45.

5. Способ по п.1, который дополнительно включает в себя этап, на котором осуществляют изготовление панели посредством образования множества слоев из цементного раствора с включенными в него волокнами.

6. Способ по п.1, в котором волокна имеют значение линейной плотности, равное или превышающее 30 текс.

7. Способ по п.1, в котором волокна имеют значение линейной плотности, равное или превышающее 70 текс.

| US 4450128 А, 22.05.1984 | |||

| Способ изготовления строительной плиты | 1980 |

|

SU1706381A3 |

| US 4379729 A, 12.04.1983 | |||

| US 6176920 A, 23.01.2001 | |||

| US 4344804 A, 17.08.1982. | |||

Авторы

Даты

2009-06-27—Публикация

2004-09-01—Подача