ОБЛАСТЬ ТЕХНИКИ

Предлагаемое валковое заделывающее устройство относится в целом к устройствам для заделки волокон в отверждаемые растворы и, в частности, к устройству, предназначенному для заделки волокон в отверждаемый цементный раствор на линии по производству цементных плит или асбестоцементных строительных панелей (АСП).

Асбестоцементные панели используются в строительной промышленности для создания внутренних и наружных стен жилых и/или коммерческих сооружений. К преимуществам подобных панелей относится большая влагонепроницаемость по сравнению с обычными стеновыми плитами на основе гипса. Однако недостаток таких обычных панелей заключается в том, что они не обладают достаточной конструктивной прочностью, сравнимой с прочностью строительной фанеры или плиты с ориентированными арматурными прядями (ОАП) или превышающей ее.

Обычно асбестоцементная панель содержит по меньшей мере один упрочненный цементный или гипсовый композиционный слой между слоями армирующего или стабилизирующего материала. В некоторых случаях армирующий или стабилизирующий материал представляет собой сетку из стекловолокна или аналогичного ему материала. Такую сетку обычно наносят с барабана в виде слоя поверх слоев отверждаемого раствора или между ними. Примеры технологий производства, используемых в случае обычных асбестоцементных панелей, приведены в патентах США №№4420295, 4504335 и 6176920, содержание которых включено в данный документ посредством ссылки. Дополнительно другие гипсоцементные композиции описаны в целом в патентах США №№5685903, 5858083 и 5958131.

Один из недостатков обычных способов производства асбестоцементных панелей заключается в том, что волокна, введенные в каркас или сетку, распределяются в растворе не должным образом и неравномерно, и упрочняющие свойства, обусловленные взаимодействием волокон и матрицы, различаются по толщине плиты в зависимости от толщины каждого ее слоя. Недостаточное проникновение раствора через сетку из волокна приводит к слабой связи между волокнами и матрицей, что обуславливает низкую прочность панели. Кроме того, в некоторых случаях, когда возникает явное расслоение раствора и волокон, недостаточно сильная связь и неэффективное распределение волокон приводят к снижению прочности панели.

Другой недостаток обычных способов создания асбестоцементных панелей заключается в том, что готовое изделие является слишком дорогостоящим и само по себе не может конкурировать с фанерой для наружных работ/строительной фанерой или плитой с ориентированными арматурными прядями (ОАП).

Одна из причин сравнительно высокой стоимости обычных асбестоцементных панелей обусловлена простоем производственной линии, вызываемым преждевременным отверждением раствора, главным образом в виде частиц или комков, которые ухудшают внешний вид готовой плиты и снижают эффективность производственного оборудования. Значительные скопления преждевременно отвержденного раствора на производственном оборудовании требуют отключения производственной линии, приводя к повышению конечной стоимости плиты.

В примерах, представленных, например, в переуступленном патентном документе США №10/666294 "Способ и устройство многослойной обработки для производства высокопрочных строительных асбестоцементных панелей, армированных волокнами" (публикация №2005-0064164 А1), в которых отдельные рубленые волокна из стекловолокна смешивают с раствором для создания асбестоцементной строительной панели с конструктивным армированием, возникает необходимость в способе тщательного перемешивания волокон с раствором. Такое равномерное перемешивание является важным для достижения желательной конструктивной прочности готовой панели или плиты.

Критерием проектирования любого устройства для перемешивания отверждаемых растворов такого типа является то, что производство плиты не должно прерываться на протяжении всех этапов изготовления. Необходимо избегать любых выключений производственной линии, обусловленных очисткой оборудования. Это обстоятельство представляет особую проблему в случае создания быстро отверждаемых растворов на этапе после введения в раствор быстродействующих отвердителей или катализаторов.

Возможной проблемой при конвейерном производстве цементных строительных панелей является частичное преждевременное отверждение раствора, образование неоднородностей или комков различных размеров. Когда такие комки высвобождаются и включаются в готовое изделие плиты, они портят однородный внешний вид плиты, а также приводят к снижению прочности конструкции. В случае производства обычных строительных цементных панелей необходимо останавливать всю производственную линию, чтобы очистить засорившееся оборудование и таким образом избежать включения частиц преждевременно отвержденного раствора в готовую плиту.

Еще одним критерием проектирования устройства для замешивания рубленых армирующих волокон в раствор является необходимость достаточно равномерного введения волокна в относительно густой раствор для получения требуемой прочности.

Таким образом, необходимо усовершенствованное устройство, обеспечивающее надлежащее введение стекловолокна или других упрочняющих конструкцию волокон в отверждаемый раствор, так чтобы данное устройство не забивалось или не повреждалось комками или затвердевающим раствором.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вышеперечисленные требования могут быть выполнены или превзойдены при помощи предлагаемого заделывающего устройства, содержащего по меньшей мере пару удлиненных валов, расположенных поперек линии по производству усиленных волокнами плит из отверждаемого раствора. Указанные валы предпочтительно разнесены параллельно друг другу. Каждый вал содержит несколько разнесенных по его оси дисков. Во время изготовления плиты валы и диски вращаются вокруг оси. Соответствующие диски соседних предпочтительно параллельных валов расположены перемежаясь друг с другом, обеспечивая перемешивание или муссирование раствора и тем самым вводя заранее уложенные волокна в раствор, так что они распределяются по всему раствору. Кроме того, взаимосвязь дисков, обусловленная их плотным расположением, перемежаясь друг с другом, и вращением, предотвращает скопление раствора на дисках и по существу обеспечивает самоочищающее воздействие, которое существенно снижает время простоя линии по производству плит, обусловленное преждевременным отверждением комков раствора.

Более конкретно, предложено заделывающее устройство, которое содержит первый выполненный за одно целое удлиненный вал, прикрепленный с возможностью вращения к опорной раме и содержащий первый набор разнесенных по оси аксиально прикрепленных к валу дисков, второй выполненный за одно целое удлиненный вал, прикрепленный с возможностью вращения к опорной раме и содержащий второй набор разнесенных по оси аксиально прикрепленных к валу дисков, причем первый вал расположен на одном уровне по горизонтали относительно второго вала и так, что их диски расположены, перемежаясь друг с другом, при этом, если смотреть сбоку, периферии дисков первого и второго наборов перекрывают друг друга.

В другом варианте выполнения предлагается заделывающее устройство, которое содержит первый валок, прикрепленный к опорной раме и содержащий первый вал и первый набор разнесенных по оси дисков, второй валок, прикрепленный к опорной раме и содержащий второй вал и второй набор разнесенных по оси дисков, причем первый валок и второй валок расположены на опорной раме так, что диски первого и второго наборов расположены перемежаясь с перекрытием друг друга по длине, примерно в два раза большей, чем глубина погружения дисков в раствор.

В еще одном варианте выполнения предлагается заделывающее устройство, которое содержит первый валок, прикрепленный с возможностью вращения к опорной раме и содержащий первый вал и первый набор разнесенных по оси аксиально прикрепленных к валу дисков, второй валок, прикрепленный с возможностью вращения к опорной раме и содержащий второй вал и второй набор разнесенных по оси, аксиально прикрепленных к валу дисков, причем первый валок расположен на одном уровне по горизонтали относительно второго валка и так, что диски первого и второго наборов расположены перемежаясь с перекрытием друг на друга по длине, примерно в два раза большей, чем глубина погружения дисков в раствор, при этом зазор между соседними перемежающимися дисками первого и второго наборов меньше диаметра типового пучка пучков рубленых волокон.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

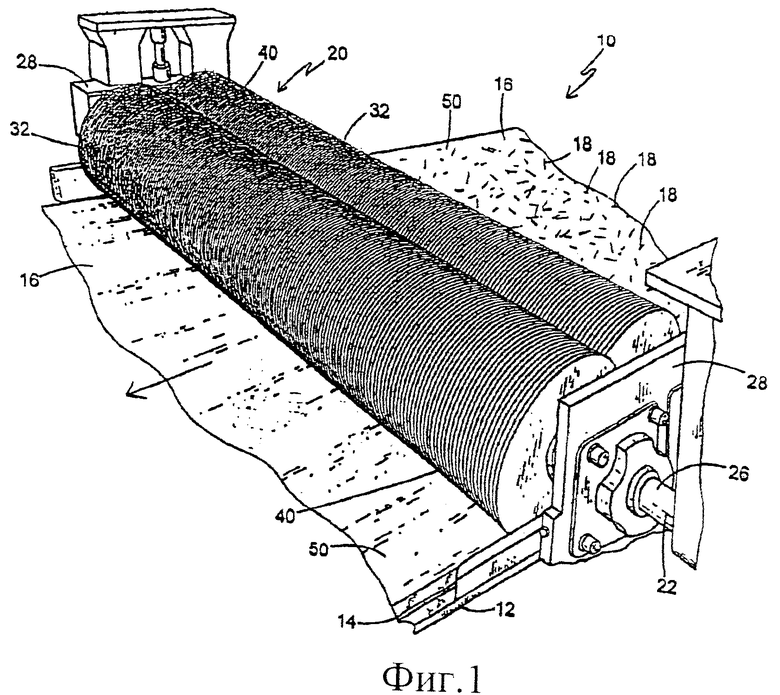

Фиг.1 изображает вид сверху в аксонометрии первого варианта выполнения предлагаемого заделывающего устройства, используемого на линии по производству плит из строительного раствора;

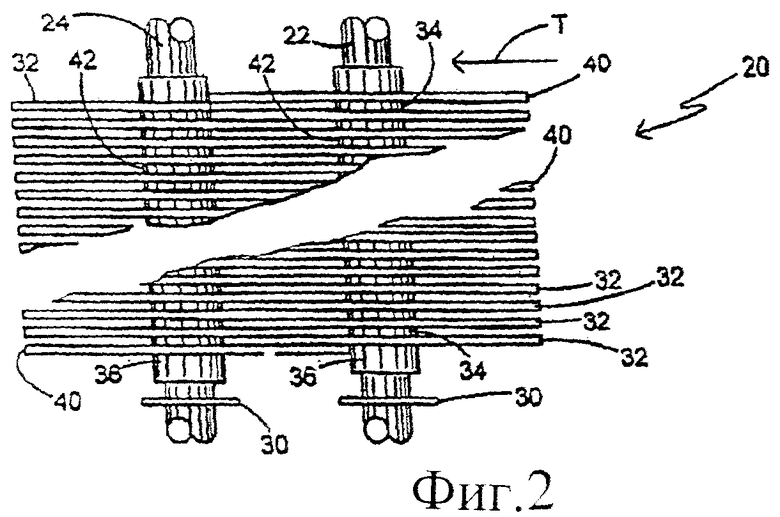

фиг.2 изображает частичный вид сверху заделывающего устройства, показанного на фиг.1;

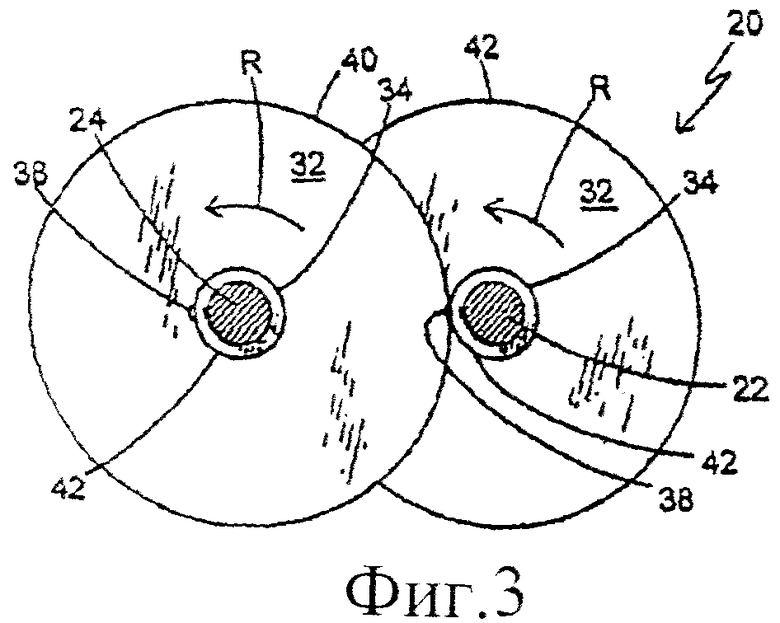

фиг.3 изображает разрез заделывающего устройства, показанного на фиг.2;

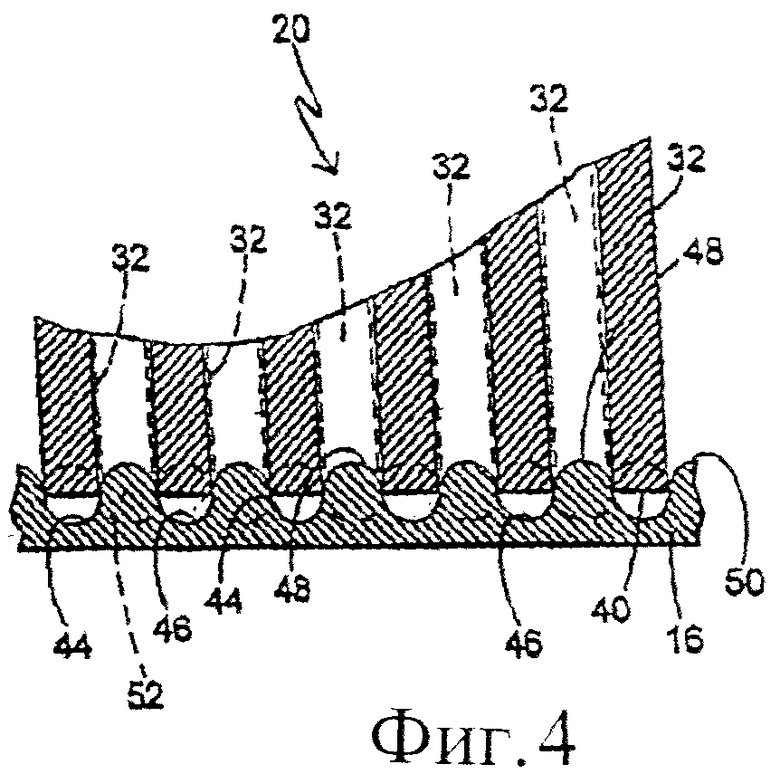

фиг.4 изображает схематический вид структуры дорожек/желобов для заделки волокон, создаваемых в растворе предлагаемым устройством;

фиг.5 изображает вид сверху другого варианта выполнения предлагаемого заделывающего устройства, используемого на линии по производству плит из строительного раствора;

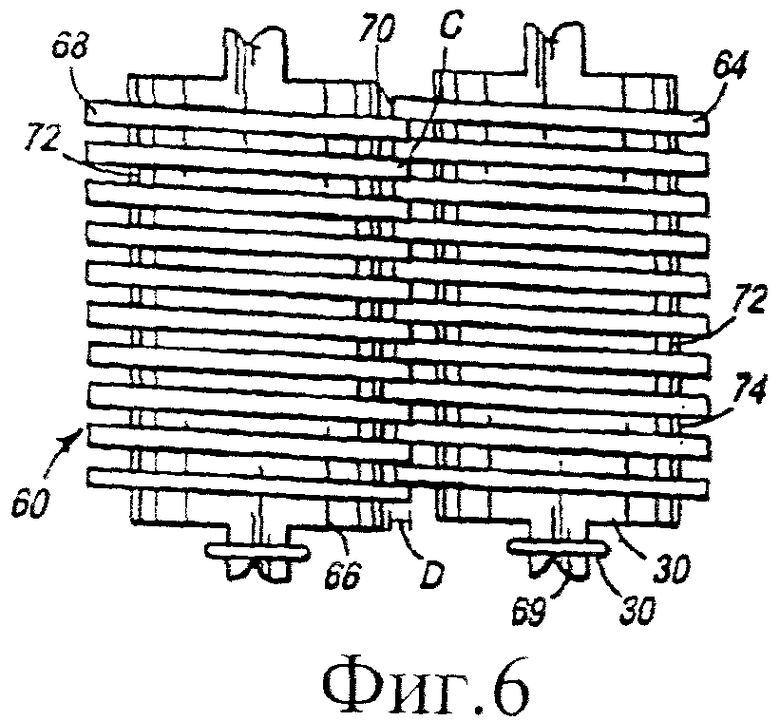

фиг.6 изображает частичный вид сверху первого варианта расположения дисков заделывающего устройства, показанного на фиг.5;

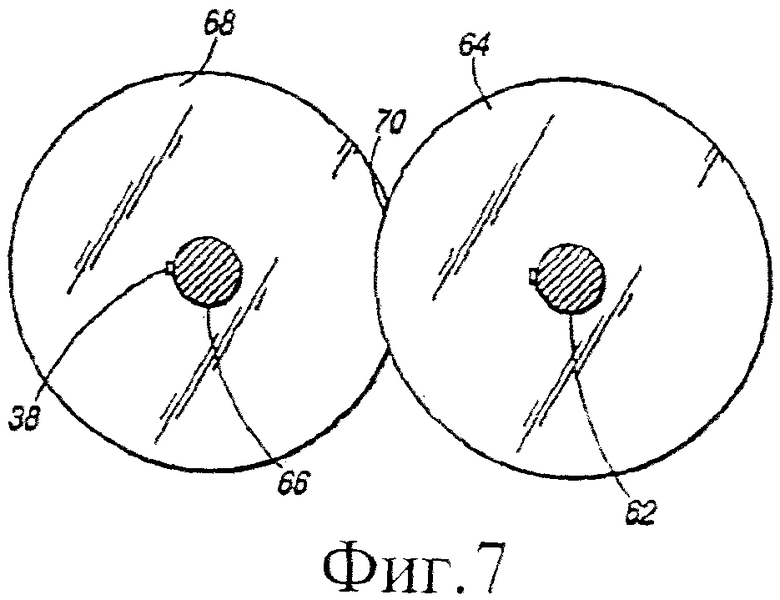

фиг.7 изображает разрез заделывающего устройства, показанного на фиг.5; и

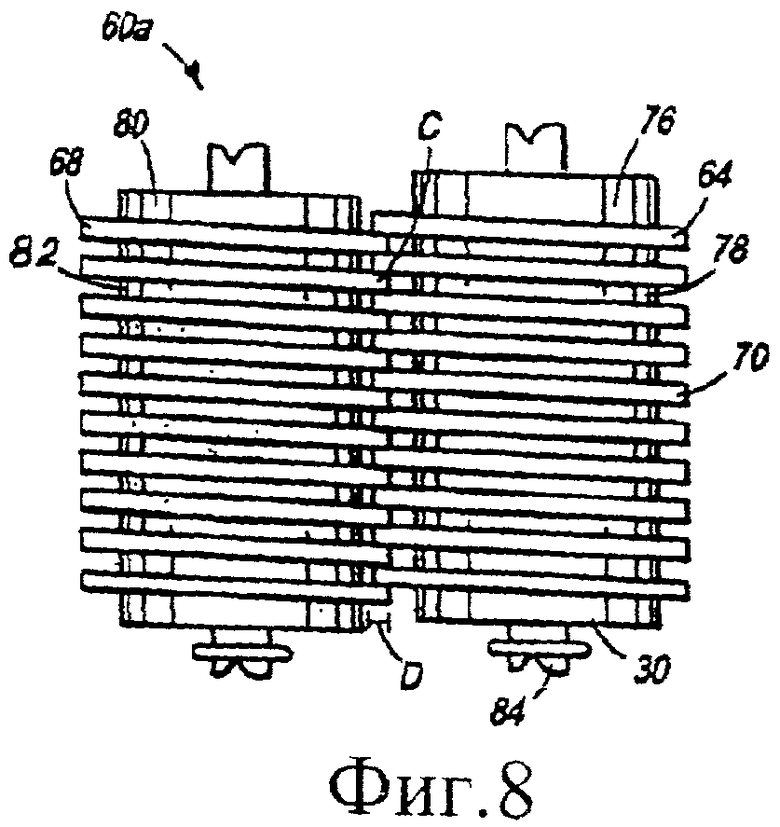

фиг.8 изображает частичный вид сверху другого варианта расположения дисков заделывающего устройства, показанного на фиг.5,

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 и 2 частично изображена производственная линия по изготовлению строительных панелей, обозначенная в целом номером 10 позиции. Производственная линия 10 содержит опорную раму или формовочный стол 12, который поддерживает подвижный транспортер 14, такой как резиноподобная конвейерная лента, лента крафт-бумаги, прокладочная бумага и/или другие хорошо известные полотна материала подложки, предназначенного для удержания раствора до его отверждения. Транспортер 14 перемещается вдоль опорной рамы 12 с помощью совокупности двигателей, шкивов, ремней или цепей и валиков (не показаны), которые также хорошо известны из уровня техники. Кроме того, несмотря на то, что данное изобретение предназначено для использования в производстве строительных панелей из цементного раствора, предполагается, что оно может найти применение в любой ситуации, где требуется введение большого объема волокон в отверждаемый раствор для производства плиты или панели.

В то время как в зависимости от области применения предусматриваются другие последовательности операций, в данном изобретении слой раствора 16 осаждают на ленту 14 подвижного транспортера для создания однородного полотна из раствора. В то время как предполагается использование множества различных отверждаемых растворов, данное заделывающее устройство, в частности, предназначено для использования при производстве цементных строительных панелей. Как таковой раствор предпочтительно состоит из варьируемых количеств портландцемента, гипса, заполнителя, воды, катализаторов, пластификаторов, вспенивающих веществ, наполнителей и/или других хорошо известных ингредиентов. Относительное содержание этих ингредиентов, учитывая удаление некоторых из вышеперечисленных или добавление других, может изменяться для удовлетворения требований области применения. Сырье или пучок рубленых волокон 18, которые в предпочтительном варианте выполнения представляют собой рубленое стекловолокно, разбрасывают или рассыпают по перемещающемуся полотну раствора 16.

Предпочтительно для каждого слоя раствора 16 выполняют два нанесения рубленых волокон 18, чтобы обеспечить дополнительное конструктивное упрочнение. Кроме того, на рабочем расстоянии от подвижного транспортера 14 может быть дополнительно расположен вибратор (не показан), обеспечивающий вибрирование раствора 16 и более равномерную заделку волокон 18 по мере их нанесения на раствор.

Предлагаемое заделывающее устройство, в целом обозначенное номером 20 позиции, расположено на опорной раме 12 непосредственно "ниже по потоку" или за местом, где волокна наносят на полотно раствора 16. Устройство 20 содержит по меньшей мере два удлиненных вала 22, 24, концы 26 каждого из которых вставлены в держатели 28, расположенные с каждой стороны опорной рамы 12. Хотя показаны два вала 22, 24, при необходимости могут использоваться дополнительные валы. Один комплект концов 26 валов предпочтительно выполнен с зубчатыми колесами или шкивами 30 (лучше всего видно на фиг.2) или другим приводным механизмом для обеспечения вращения валов 22, 24 вокруг оси в держателях 28. Предпочтительно валы 22, 24 и соединенные с ними диски 32, 34 вращаются в одном и том же направлении. В данном случае подходящими считаются механизированные ременные приводы, цепные приводы или другие типичные системы, предназначенные для приведения в действие валков или валов на производственной линии. Можно видеть, что валы 22, 24 установлены в целом поперек опорной рамы 12 и разнесены в целом параллельно относительно друг друга. В предпочтительном варианте выполнения валы 22, 24 расположены параллельно друг другу.

Каждый из валов 22, 24 содержит набор разнесенных по оси основных или относительно больших дисков 32, причем соседние диски отстоят друг от друга по оси. Такое разнесение обеспечивается вторым набором разделительных дисков 34 относительно меньшего диаметра (фиг.2), каждый из которых расположен между двумя соседними основными дисками 32. Как видно из фиг.3, по меньшей мере основные диски 32, или же как основные, так и разделительные диски 32, 34, предпочтительно присоединены шпонками к соответствующему валу 22, 24 для обеспечения совместного вращения. Зубчатые колеса 30 также предпочтительно присоединены к валам 22, 24 шпонками или иным способом для обеспечения совместного вращения. В предпочтительном варианте выполнения к каждому концу вала присоединены закрепленные шпонкой муфты 36 (лучше всего видно на фиг.3), прикрепленные к валу установочными шпонками или установочными винтами 38, при этом они предотвращают боковое перемещение дисков 32, 34 на валах 22, 24.

Из фиг.1-3 также видно, что диски 32, 34 соответствующих валов 22, 24 расположены, перемежаясь друг с другом, так что основные диски 32 вала 22 расположены между дисками 32 вала 24. Также можно видеть, что при перемежающемся расположении периферические края 40 основных дисков 32 перекрывают друг друга и находятся в тесном контакте, не препятствующем вращению, с периферическими краями 42 расположенных напротив разделительных дисков 34 противоположного вала (лучше всего видно на фиг.3). Предпочтительно валы 22, 24 и соединенные с ними диски 32, 34 вращаются в одном и том же направлении "R" (фиг.3).

Несмотря на то, что относительные размеры дисков 32, 34 могут изменяться для удовлетворения потребностей области применения, в предпочтительном варианте выполнения толщина основных дисков 32 составляет 0,64 см при разнесении дисков на 0,79 см. Таким образом, при перемежающемся расположении соседних дисков 32 валов 22, 24 создается малый, но допускающий вращение, допуск (лучше всего видно на фиг.2). Этот малый допуск затрудняет застревание частиц отверждаемого раствора 16 между дисками 32, 34 и преждевременное отверждение. Кроме того, поскольку валы 22, 24 и соединенные с ними диски 32, 34 постоянно перемещаются во время производства АСП панелей, то любой попавший между дисками раствор быстро извлекается и не имеет возможности затвердеть, так чтобы нарушить работу по заделке волокон. Также предпочтительно, что периферические края дисков 32, 34 выровнены или расположены перпендикулярно относительно плоскости диска, но, кроме того, предусматривается возможность выполнения заостренных или иным способом наклоненных периферических краев 40, 42 с обеспечением удовлетворительной заделки волокон.

Свойство самоочищения предлагаемого устройства 20 дополнительно улучшается благодаря материалам, используемым для изготовления валов 22, 24 и дисков 32, 34. В предпочтительном варианте выполнения эти компоненты выполнены из нержавеющей стали, отполированной до получения относительно гладкой поверхности. Кроме того, нержавеющая сталь является предпочтительной вследствие ее прочности и коррозионной стойкости, однако предполагается использование других прочных, устойчивых к коррозии, не липких материалов, включая плексиглас или другие конструкционные пластмассы.

Кроме того, высота валов 22, 24 относительно перемещающейся ленты 14 предпочтительно является регулируемой для содействия заделке волокон 18 в раствор 16. Предпочтительно, чтобы диски 32 не входили в контакт с лентой 14 транспортера, но в достаточной степени проходили в раствор 16 для содействия заделке в него волокон 18. Конкретная высота валов 22, 24 над лентой 14 может изменяться для удовлетворения требований области применения, и, помимо прочего, она будет зависеть от диаметра основных дисков 32, вязкости раствора, толщины слоя раствора 16 и требуемой степени заделки волокон 18.

В соответствии с фиг.4 основные диски 32 на первом вале 22 расположены относительно рамы 12 с обеспечением создания первой желобчатой структуры 44 (сплошные линии) в растворе 16 для заделки в него волокон 18. Желобчатая структура 44 содержит ряд впадин 46, создаваемых дисками 32, и выступов 48, образующихся между этими дисками, когда раствор 16 выталкивается к сторонам каждого диска. Поскольку волокна 18 заранее нанесены непосредственно на верхнюю поверхность 50 раствора 16, то некоторый процент этих волокон будет примешан к раствору 16 при формировании первой желобчатой структуры 44. Следует понимать, что поскольку валы 22, 24 вращаются и поворачивают соединенные с ними диски 32, 34, то транспортерное полотно или лента 14 также перемещается в направлении перемещения "Т" (фиг.2) от первого вала 22 ко второму валу 24. Таким образом, также обеспечивается перемещение с динамическим перемешиванием, которое содействует заделке волокон 18.

Непосредственно после выхода из зоны дисков 32 первого вала 22 раствор 16 сталкивается с дисками 32 второго вала 24 (показано линией воображаемого контура), который начинает создание второй желобчатой структуры 52. Благодаря боковому смещению дисков 32 соответствующих валов 22, 24 в любой выбранной точке вторая желобчатая структура 52 является противоположной структуре 44, то есть углубления 46 замещаются выступами 54, а выступы 48 замещаются углублениями 56. Вследствие того, что желобчатые структуры 44, 52 в целом напоминают синусоидальные волны, можно также сказать, что они находятся в противофазе друг относительно друга. Поперечно смещенная желобчатая структура 52 обеспечивает дополнительное перемешивание раствора 16, способствуя заделке волокон 18. Другими словами, перемешивание или муссирование раствора обеспечивается вращением перемежающихся дисков 32 валов 22, 24.

Во время разработки устройства 20 было установлено, что в некоторых случаях отдельные пучки волокон могут застревать между вращающимися дисками устройств, при этом они расширяются в диаметре при прокатывании с другими волокнами и вызывают блокировку или остановку. В результате приходится, как правило, выключать всю линию по производству АСП панелей, чтобы демонтировать устройства 20 и удалить застрявшие волокна из дисков, при этом возрастает стоимость готовой плиты и снижается эффективность производственной линии. Соответственно, предлагается другое валковое заделывающее устройство 60, которое изображено на фиг.5. Компоненты, используемые в устройстве 60 и идентичные компонентам устройства 20, изображенного на фиг.1-4, обозначены с сохранением номеров позиций, при этом описание этих компонентов соответствует описанию, приведенному выше. Подобным образом может использоваться линия по производству АСП панелей, описание которой приведено в нашем находящемся на одновременном рассмотрении патенте США №7182589.

Аналогично устройству 20, устройство 60 расположено с возможностью вращения на опорной раме 12 непосредственно за местом нанесения волокон 18 на полотно раствора 16. Как указано в вышеприведенной заявке на способ, предполагается, что для каждого слоя раствора, используемого для создания АСП панели, предназначено одно устройство 60. Устройство 60 содержит первый выполненный за одно целое удлиненный вал 62, прикрепленный к опорной раме 12 и содержащий первый набор разнесенных по оси, аксиально прикрепленных к нему дисков 64, и второй выполненный за одно целое удлиненный вал 66, прикрепленный к опорной раме и содержащий второй набор разнесенных по оси, аксиально прикрепленных к нему дисков 68.

Толщина дисков устройства 20 составляет менее 1,27 см для возможности выполнения большего количества дисков на каждом вале и для более равномерной заделки волокон 18 в раствор 16. Однако в ходе разработки устройства 60 было установлено, что путем увеличения толщины дисков 64, 68 и уменьшения их количества примерно наполовину трение между дисками было снижено в два раза при сохранении обеспечения равномерной заделки волокон. Предпочтительно толщина дисков 64, 68 составляет примерно 1,27-2,54 см, хотя этот диапазон может меняться для удовлетворения требований области применения. Предполагается, что уменьшение трения между соседними дисками 64, 68 будет препятствовать их заеданию и снижению скорости вращения валов 62, 66.

Аналогично устройству 20, концы 69 каждого из валов 62, 66 вставлены в держатели 28, расположенные с каждой стороны опорной рамы 12. Предпочтительно валы 62, 66 и соединенные с ними диски 64, 68 вращаются в одном и том же направлении. Предпочтительно для вращения валов 62, 66 используются механизированные цепные приводы (не показаны) вследствие их устойчивости к проскальзыванию, хотя следует понимать, что для перемещения валов можно использовать другие известные системы.

Как видно из фиг.5, валы 62, 66 установлены в целом поперек опорной рамы 12 и разнесены в целом параллельно относительно друг друга, при этом они ограничивают плоскость, смещенную по вертикали от подвижного транспортера 14 и параллельную ему.

Как видно из фиг.2, большие диски 32 устройства 20 в целом расположены, перемежаясь и перекрывая друг друга примерно до наружных периферических краев 42 разделительных дисков 34. Однако было установлено, что в некоторых случаях волокна могут застревать между перемежающимися дисками, что препятствует повороту валов и требует выключения производственной линии.

Соответственно, в устройстве 60, как показано на фиг.6-7, первый и второй наборы дисков 64, 68 предпочтительно перекрываются только в области их соответствующих наружных периферических краев 70 или по длине, примерно в два раза большей, чем глубина "D" погружения дисков в раствор 16. Диски 64, 68 первого и второго наборов также предпочтительно расположены, перемежаясь и перекрывая друг друга примерно на 1,27 см, хотя в зависимости от области применения подходящими могут быть другие расстояния. Предполагается, что такое расположение предотвращает застревание дисков 64, 68 при сохранении равномерной заделки волокон 18 в раствор 16.

Для дополнительного предотвращения застопоривания соседних дисков зазор "С" (фиг.6) между соседними дисками 64, 68 первого и второго наборов предпочтительно меньше диаметра типового волокна из рубленых волокон 18. Предпочтительно зазор "С" составляет примерно 0,03-0,05 см, хотя этот диапазон может меняться для удовлетворения требований области применения. Предполагается, что такое расположение предотвращает застревание волокон 18 между соседними дисками во время вращения, которое может потребовать выключения всей производственной линии 10 для демонтажа устройств 60 и удаления застрявших волокон. Кроме того, предполагается, что эта конфигурация обеспечивает самоочищающее воздействие путем выталкивания любых волокон/раствора, которые могут застрять между смежными дисками 64, 68, благодаря постоянному перемещению валов 62, 66 во время производства АСП панелей.

На фиг.6 лучше всего видно, что в одном из вариантов выполнения устройства 60 первый и второй валы 62, 66 дополнительно содержат выполненную с ними за одно целое канавку 72, ограниченную соседними дисками 64, 68. Предполагается, что благодаря выполнению за одно целое канавки 72 и дисков 64, 68 на валах 62, 66 зазор между соседними перемежающимися дисками остается постоянным после непрерывной работы и обеспечивает более равномерную и эффективную заделку волокон. Поскольку валы 62, 66 и диски 64, 68 выполнены за одно целое, то канавка 72 является также наружным периферическим краем 74 соответствующего вала. Предпочтительно глубина канавки 72 составляет примерно 3,56-4,57 см, хотя следует иметь в виду, что в зависимости от области применения подходящими могут быть другие диапазоны.

Следует понимать, что при выполнении за одно целое валов 62, 66 для создания разнесенных дисков 64, 68, разделенных канавками 72, каждый вал предпочтительно изготовляют путем механического вырезания канавок 72 в сплошном цилиндрическом вале. Таким образом, диски 64, 68 не будут отделены от канавок, так как диск формируется в направлении оси вала радиально внутрь от канавки 72. Тем не менее, поскольку результатом выполнения вала таким способом является образование множества разнесенных круговых плоских форм, которые по периферии выполняют функцию дисков 32 в устройстве 20, то они также рассматриваются как диски применительно к устройству 60. Кроме того, предполагаются другие технологии создания валов, выполненных за одно целое с дисками 64, 68, включая, но не ограничиваясь, сварку или прикрепление иным способом отдельных деталей, или использование химических клеящих веществ или подобных средств.

В другом варианте выполнения устройства 60, обозначенном в целом номером 60а позиции на фиг.8, первый вал 76 содержит первый набор дисков 78 относительно небольшого диаметра, которые расположены между дисками 64, а второй вал 80 содержит второй набор дисков 82 относительно небольшого диаметра, которые расположены между дисками 68, Диски 78, 82 выполнены отдельно и чередуются с дисками 64, 68 на валах 62, 66, соответственно. Концы 84 каждого из валов 62, 66 вставлены в держатели 28, расположенные с каждой стороны опорной рамы 12. Один комплект концов 84 валов предпочтительно выполнен с зубчатыми колесами или шкивами 30 для обеспечения вращения валов. Как изложено выше в отношении фиг.3, как основные диски 64, 68, так и меньшие диски 78, 82 предпочтительно прикреплены шпонками к соответствующим валам 76, 80 для обеспечения совместного вращения. Зубатые колеса 30 также предпочтительно прикреплены шпонками к соответствующему валу 76, 80 для обеспечения совместного вращения.

Аналогично канавке 72, диски 78, 82 имеют такие размеры, что перекрытие соседних дисков 64, 68 друг с другом имеет место только в области наружных периферических краев 70 дисков. Благодаря увеличенной толщине дисков 64, 68 предполагается, что расположение дисков 78, 82 меньшего диаметра и дисков 64, 68 будет обеспечивать постоянный зазор "С" между соседними перемежающимися дисками во время непрерывной работы устройства 60.

Таким образом, предлагаемое заделывающее устройство обеспечивает механизм для введения или заделки рубленого стекловолокна в перемещающийся слой раствора. Важной особенностью данного устройства является то, что диски соответствующих валов расположены перемежаясь друг с другом и с взаимным перекрытием для обеспечения перемешивания, муссирования или взбалтывания раствора способом, который сводит к минимуму возможность засорения устройства раствором или застревания раствора в нем.

Несмотря на то, что показано и описано конкретное валковое заделывающее устройство, специалистам в данной области техники следует понимать, что могут быть произведены изменения и модификации без отклонения от данного изобретения в его более широких аспектах и от изложенного в последующей формуле изобретения.

Изобретение относится к заделывающему устройству, предназначенному для использования на линии по производству строительных панелей. В указанной линии раствор переносится на подвижном транспортере относительно опорной рамы и на раствор помещаются рубленые волокна. Устройство содержит первый и второй выполненные за одно целое удлиненные валы. Оба вала прикреплены с возможностью вращения к опорной раме и содержат соответственно первый и второй наборы разнесенных по оси и аксиально прикрепленных к ним дисков. При этом между соседними дисками на первом и втором валах образованы канавки, являющиеся наружным периферическим краем соответствующего вала. Причем первый вал расположен на одном уровне по горизонтали относительно второго вала и так, что указанные диски расположены перемежаясь друг с другом, и, если смотреть сбоку, периферии дисков первого и второго наборов перекрывают друг друга. Достигаемый при этом технический результат заключается в устранении засорения и повреждения устройства комками или затвердевающим раствором. 8 з.п. ф-лы, 8 ил.

1. Заделывающее устройство (60), предназначенное для использования на линии по производству строительных панелей, в которой раствор переносится на подвижном транспортере (14) относительно опорной рамы (12) и на раствор помещаются рубленые волокна (18), содержащее:

первый выполненный за одно целое удлиненный вал (62), прикрепленный с возможностью вращения к опорной раме (12) и содержащий первый набор разнесенных по оси и аксиально прикрепленных к нему дисков (64),

второй выполненный за одно целое удлиненный вал (66), прикрепленный с возможностью вращения к опорной раме (12) и содержащий второй набор разнесенных по оси аксиально прикрепленных к нему дисков (68),

при этом между соседними дисками на первом и втором валах (62, 66) образованы канавки (72), являющиеся наружным периферическим краем (74) соответствующего вала,

причем первый вал расположен на одном уровне по горизонтали относительно второго вала и так, что указанные диски расположены, перемежаясь друг с другом, при этом, если смотреть сбоку, периферии дисков первого и второго наборов перекрывают друг друга.

2. Заделывающее устройство по п.1, в котором диски (64, 68) первого и второго наборов расположены с перекрытием друг друга только в зонах их соответствующих наружных периферических краев (70).

3. Заделывающее устройство по п.1, в котором диски (64, 68) первого и второго наборов расположены с перекрытием друг друга, составляющим примерно в два раза большее расстояние, чем глубина погружения дисков в раствор.

4. Заделывающее устройство по п.1, в котором диски (64, 68) первого и.второго наборов расположены с перекрытием друг друга, составляющим примерно 1,27 см.

5. Заделывающее устройство по п.1, в котором зазор (С) между соседними перемежающимися дисками (64, 68) первого и второго наборов меньше диаметра типового волокна из рубленых волокон (18).

6. Заделывающее устройство по п.4, в котором зазор (С) между соседними перемежающимися дисками (64, 68) первого и второго наборов составляет примерно 0,03-0,05 см.

7. Заделывающее устройство по п.1, в котором глубина канавки (72) составляет примерно 3,56-4,57 см.

8. Заделывающее устройство по п.1, в котором валы (62, 66) ориентированы на раме в целом поперечно направлению перемещения раствора вдоль производственной линии и в целом параллельно друг другу и ограничивают плоскость, смещенную по вертикали от подвижного транспортера (14) и параллельную ему.

9. Заделывающее устройство по п.1, в котором первый набор дисков (64) расположен относительно рамы (12) с обеспечением создания первой желобчатой структуры в растворе для заделки в него волокон (18), а второй набор дисков (68) расположен относительно рамы с обеспечением создания в растворе второй желобчатой структуры, смещенной в поперечном направлении относительно первой структуры.

| US 2005064055 A1, 24.03.2005 | |||

| DE 1266198 В, 11.04.1968 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЧАСТИЦ ПРИ ФОРМИРОВАНИИ ПОКРЫТИЯ | 1999 |

|

RU2208515C2 |

| Способ изготовления строительной плиты | 1980 |

|

SU1706381A3 |

Авторы

Даты

2012-06-20—Публикация

2007-11-01—Подача