Изобретение относиться к области электротехники, в частности к электросоединителям, предназначенным для коммутации электрических цепей между приборами ракетно-космической и авиационной техники, где особенно остро стоит вопрос о необходимости улучшения габаритно-массовых характеристик изделий.

На решение этой задачи направлено техническое решение по патенту РФ №2113041 "Способ заделки экранированного кабеля в электросоединитель" (1), в соответствии с которым формирование узла заделки кабеля в электросоединитель производится с применением технологии магнитно-импульсной обработки материалов. Применение этого технического решения позволяет существенно облегчить выполнение ряда задач, возникающих при изготовлении бортовой кабельной сети (БКС), однако вывод кабельного ствола в направлении оси электросоединителя не решает задачи рациональной компоновки изделий с большим количеством коммутирующих устройств, таких как электросоединители.

Для улучшения компоновочных схем изделий в качестве коммутирущих устройств применяются электросоединители с угловыми патрубками (кожухами), при использовании которых бортовая кабельная сеть (БКС) получается более компактной, так как кабельные стволы разводятся от мест коммутации более оптимально по направлениям и, следовательно, занимает меньше места в изделиях.

В подавляющем большинстве случаев применения серийно выпускаемых электросоединителей с угловыми патрубками, канал для вывода кабеля из электосоединителя расположен под углом 90° к оси электросоединителя, при этом направление вывода кабельного ствола относительно поляризующих элементов (ключей) корпусов электросоединителей в азимутальной плоскости характеризуется дискретной величиной угла, который обеспечивается соответствующими орентирующими элементами, заложенными в конструкцию углового патрубка и корпуса соединителя. Например, в соединителях типа 2РМ ГЕО.364.126ТУ (2) каналы для выхода кабельного ствола расположены в плоскости оси соединителя под углом 90°, а в азимутальной плоскости элементов корпусов соединителей - только два противоположных направления (угол дискретности - 180°).

Другим недостатком выпускаемых промышленностью угловых патрубков являются их большие габариты и веса, которые определяются технологией изготовления, в частности литьем или механической обработкой. Вес такого углового патрубка составляет около 30% от веса соединителя. Нередко потребители выпускаемых промышленностью электросоединителей вынуждены либо вообще отказываются от применения, комплектующих их патрубков, заменяя их так называемой "бескорпусной заливкой" с применением, например, эпоксидных заливочных компаундов, либо заменять их своими "самодельными" патрубками из полимерных материалов. При этом появляются новые проблемы, в частности проблема защиты БКС от внешних воздействий: электромагнитных полей, статического электричества, повышенных температур и др.

Эти обстоятельства ограничивают возможности компоновщиков изделий, особенно, при компоновке изделий с большим количеством элементов электрооборудования, в том числе, коммутирующих его электросоединителей.

В соединителе типа СНЦ-23 ГЕО.364.241 ТУ (3), угловой патрубок которого принят за прототип, направлений вывода кабельного ствола в азимутальной плоскости существенно больше, но их количество зависит от количества фиксирующих элементов, конкретного для каждого типономинала углового патрубка, что усложняет конструкцию и увеличивает их стоимость. Другие вышеперечисленные недостатки серийно выпускаемых патрубков (кожухов) электросоединителей присущи и соединителям типа СНЦ.

Целью предлагаемого изобретения является увеличение функциональных возможностей патрубков электросоединителей путем обеспечения вывода кабельного ствола в любом направлении в азимутальной плоскости относительно поляризующих элементов (ключей) электросоединителей, и в пределах от 45° до 90° в плоскости оси соединителя. Другими целями предлагаемого технического решения является упрощение конструкции, снижение веса, трудоемкости и стоимости изготовления угловых патрубков электросоединителей, что позволяет улучшить габаритно-массовые характеристики изделий.

Указанные цели достигаются тем, что известный угловой патрубок электросоединителя, включающий элементы его крепления к корпусу одной из частей электросединителя и канал для формирования и вывода кабельного ствола из монтажного пространства, выполнен в виде двух шарнирно сочлененных полупатрубков, имеющих участки с внешней и внутренней сферическими поверхностями. Полупатрубок с внешней сферической поверхностью имеет с противоположной стороны элементы его крепления к корпусу одной из частей электросоединителя, а полупатрубок с внутренней сферической поверхностью снабжен каналом для формирования и вывода кабельного ствола из монтажного пространства. Участки полупатрубков со сферическими поверхностями ограничены плоскостями среза, расположенными с разных сторон от общего центра сферических поверхностей, которые обращены друг к другу и взаимодействуют с обеспечением поворота одного полупатрубка относительно другого вокруг их общего центра сфер. Участок полупатрубка с внутренней сферической поверхностью выполнен незамкнутым с возможностью расширения его сферической части при сочленении полупатрубков. При этом полупатрубки выполнены из тонколистового токопроводящего материала и сформированы импульсным силовым воздействием.

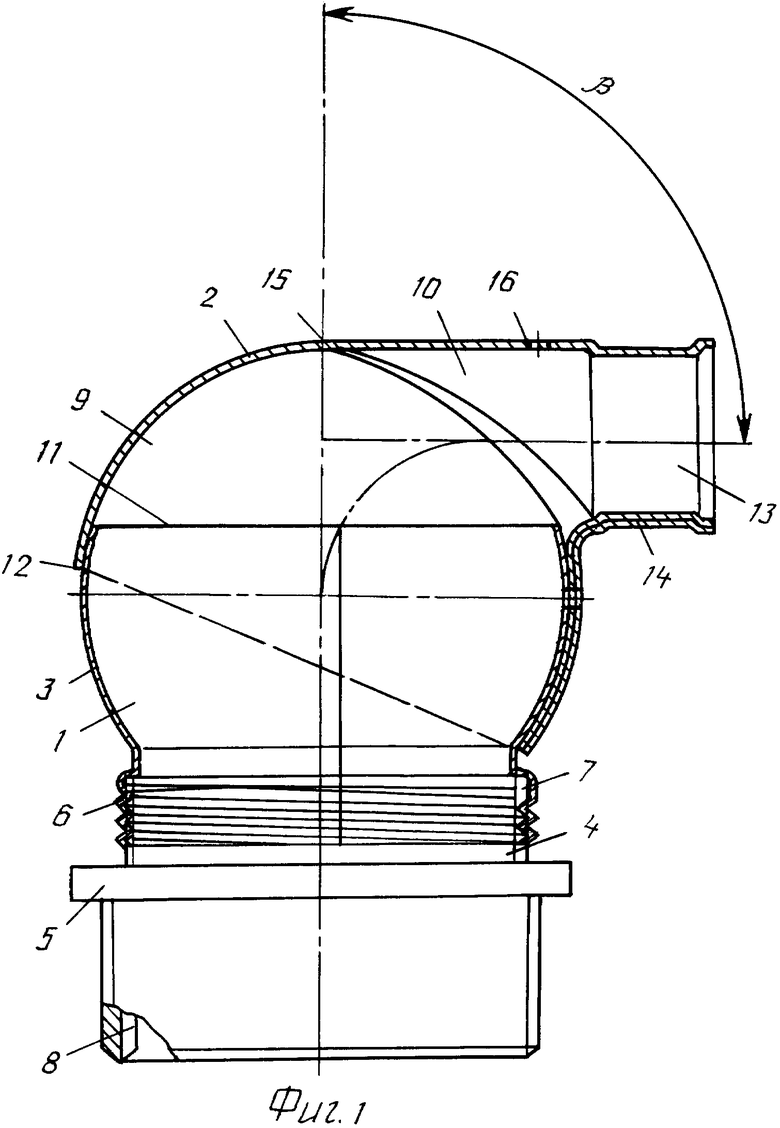

На фиг.1, 2, 3 показаны три проекции углового патрубка электросоединителя в положении, при котором канал для вывода кабельного ствола относительно корпуса условно показанной блочной части электросоединителя находится в одном из возможных положений. В азимутальной плоскости канал для вывода кабельного ствола повернут на угол α, равный 180°, относительно поляризующего элемента указанного корпуса. В вертикальной плоскости канал для вывода кабельного ствола установлен под углом β, равным 90°, относительно вертикальной оси корпуса указанной части соединителя, являющимся одним из крайних значений этого угла.

На фиг.4 угловой патрубок показан в положении, при котором канал для вывода кабельного ствола повернут в азимутальной плоскости относительно поляризующего элемента условно показанного корпуса электросоединителя на угол β, равный 135°, являющийся промежуточным его значением, которое может юыть любым в пределах от 0° до 360°.

На фиг.5 угловой патрубок показан в положении, при котором канал для вывода кабельного ствола установлен относительно вертикальной оси условно показанной части соединителя под углом β, равным 45°, что является вторым крайним значением этого угла, который может меняться в пределах от 45° до 90°.

Угловой патрубок электросоединителя состоит из двух шарнирно сочлененных полупатрубков 1 и 2. Полупатрубок 1 имеет участок с внешней сферической поверхностью 3, с одной стороны, а с другой - ответные элементы крепления патрубка к корпусу 4 блочной части 5 электросоединителя, выполненные в виде спиральной навивки 6 с профилем, соответствующим профилю резьбы 7 корпуса 4 блочной части 5 электросоединителя, имеющего поляризующий элемент 8. Полупатрубок 2 включает участок с внутренней сферической поверхностью 9 и канал 10 для формирования и вывода кабельного ствола из монтажного пространства. Каждый из участков полупатрубков 1 и 2 со сферическими поверхностями 3 и 9 ограничен плоскостями среза 11 и 12, расположенными с разных сторон от общего центра указанных сферических поверхностей, которые взаимодействуют между собой таким образом, что позволяют полупатрубку 2 поворачиваться относительно полупатрубка 1 в азимутальной плоскости на все 360°, как показано на фиг.2 и 3, а в вертикальной осевой плоскости - на угол 45° от крайних положений, показанных на фиг.1 и 5. Для обеспечения сочленения полупатрубков 1 и 2 по их сферическим поверхностям 3 и 9, полупатрубок 2 на его сферическом участке выполнен незамкнутым с возможностью его расширения от центра сферы.

На хвостовике 13 полупатрубка 2 по его контуру выполнено углубление 14, служащее для размещения и крепления внешней, например, экранирующей оболочки кабельного ствола.

Для обеспечения возможности заливки монтажного пространства в полупатрубке 2 выполнены заливочное отверстие 15 и контрольное отверстие 16.

Полупатрубки 1 и 2 выполнены из тонкостенного электропроводящего материала, например из алюминиевой фольги толщиной 0,15 мм. Формовка патрубков производится импульсным силовым воздействием на заготовку из указанного материала, например, электроимпульсным силовым воздействием. Соединение кромок заготовки по образующим может быть осуществлено с применением технологии магнитно-импульсной обработки материалов по способу, защищенному патентом РФ №2110381 (4), точечной электросваркой, клеем или другим подходящим способом.

Монтаж углового патрубка в составе кабеля осуществляется в следующем порядке:

- на кабельный ствол одеваются поочередно полупатрубки 2 и 1;

- после элекрического монтажа проводников кабеля и контактов части соединителя производится соединение полупатрубка 1 с корпусом 5 электросоединителя посредством элементов крепления 6;

- полупатрубок 2 сочленяется с полупатрубком 1 и устанавливается в заданное положение относительно поляризующего элемента корпуса части соединителя и под заданным углом относительно оси этой части соединителя, при которых обеспечивается оптимальное направление вывода кабельного ствола;

- производится соединение внешней оболочки кабельного ствола с хвостовиком 13 полупатрубка 2;

- монтажное пространство, ограниченное внутренней поверхностью углового патрубка соединителя через технологическое отверстие 16, заполняется заливочным пенокомпаундом.

Предлагаемое техническое решение позволяет:

- упростить компоновку изделий, так как обеспечивается оптимальное направление вывода кабельных стволов;

- существенно (на порядок) уменьшить вес углового патрубка, так как он выполняется из тонкостенного материала;

- обеспечить экранировку монтажного пространства;

- обеспечить защиту кабелей от статического электричества;

- обеспечить теплостойкость и пожаробезопасность кабельной сети;

- обеспечить унификацию и уменьшить номенклатуру угловых патрубков, так как патрубок одного типономинала может быть использован для разных типов электросоединителей;

- снизить трудоемкость и стоимость изготовления кабельной сети.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный патрубок (кожух) электросоединителя с разнонаправленным выводом кабельного ствола | 2015 |

|

RU2614943C2 |

| УГЛОВОЙ ПАТРУБОК (КОЖУХ) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2012 |

|

RU2519837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ПАТРУБКА (КОЖУХА) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2008 |

|

RU2403659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ПАТРУБКА (КОЖУХА) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2012 |

|

RU2516233C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

| Устройство и способ концевой заделки кабеля с угловым вводом в электрический соединитель | 2018 |

|

RU2677850C1 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДОВ С КОНТАКТАМИ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2009 |

|

RU2414782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ОТСЕКОВ ИЗДЕЛИЙ | 2002 |

|

RU2314202C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МОНТАЖНОЙ ПАНЕЛИ | 2009 |

|

RU2481441C2 |

| Вводное устройство | 1981 |

|

SU1020925A1 |

Угловой патрубок для каждой из ответных частей электросоединителя, включающий ответные элементы его крепления к корпусу соответствующей части электросоединителя и канал для формирования и вывода кабельного ствола из монтажного пространства выполнены в виде двух шарнирно сочлененных полупатрубков, имеющих участки с внешней и внутренней сферическими поверхностями; полупатрубок с внешней сферической поверхностью имеет с противоположной стороны ответные элементы его крепления к корпусу одной из частей электросоединителя, а полупатрубок с внутренней сферической поверхностью снабжен каналом для формирования и вывода кабельного ствола из монтажного пространства; участки полупатрубков со сферическими поверхностями ограничены плоскостями среза, расположенными с разных сторон от общего центра сферических поверхностей, обращенных друг к другу и взаимодействующих с обеспечением поворота одного полупатрубка относительно другого вокруг их общего центра сфер; участок полупатрубка с внутренней сферической поверхностью выполнен незамкнутым с возможностью его расширения при сочленении полупатрубков, при этом полупатрубки выполнены из тонколистового токопроводящего материала и сформированы импульсным силовым воздействием. Изобретение позволяет увеличить функциональные возможности патрубков электросоединителей. 1 з.п. ф-лы, 5 ил.

1. Угловой патрубок для каждой из ответных частей электросоединителя, включающий ответные элементы его крепления к корпусу соответствующей части электросоединителя и канал для формирования и вывода кабельного ствола из монтажного пространства, отличающийся тем, что он выполнен в виде двух шарнирно сочлененных полупатрубков, имеющих участки с внешней и внутренней сферическими поверхностями; полупатрубок с внешней сферической поверхностью имеет с противоположной стороны ответные элементы его крепления к корпусу одной из частей электросоединителя, а полупатрубок с внутренней сферической поверхностью снабжен каналом для формирования и вывода кабельного ствола из монтажного пространства; участки полупатрубков со сферическими поверхностями ограничены плоскостями среза, расположенными с разных сторон от общего центра сферических поверхностей, обращенных друг к другу и взаимодействущих с обеспечением поворота одного полупатрубка относительно другого вокруг их общего центра сфер, при этом участок полупатрубка с внутренней сферической поверхностью выполнен незамкнутым с возможностью его расширения при сочленении полупатрубков.

2. Угловой патрубок по п.1, отличающийся тем, что полупатрубки выполнены из тонколистового токопроводящего материала и сформированы импульсным силовым воздействием.

| СПОСОБ ЗАДЕЛКИ ЭКРАНИРОВАННОГО КАБЕЛЯ В ЭЛЕКТРОСОЕДИНИТЕЛЬ | 2005 |

|

RU2305880C2 |

| СПОСОБ ЗАДЕЛКИ ЭКРАНИРОВАННОГО КАБЕЛЯ В ЭЛЕКТРОСОЕДИНИТЕЛЬ | 1996 |

|

RU2113041C1 |

| Литьевая форма с клиновыми полуматрицами для изготовления полимерных изделий | 1979 |

|

SU863386A1 |

| JP 9106841 A, 22.04.1997. | |||

Авторы

Даты

2009-06-27—Публикация

2008-01-29—Подача