Изобретение относится к области электротехники, в частности к электросоединителям, предназначенным для коммутации электрических цепей между приборами ракетно-космической и авиационной техники, где особенно остро стоит вопрос о необходимости улучшения габаритно-массовых характеристик изделий.

Типовая конструкция патрубка электросоединителя представляет собой тонкостенную конструкцию, включающую четыре основные функциональные зоны: зона соединения с корпусом электросоединителя, зона размещения монтажных проводов, зона формирования кабельного ствола и зона крепления и вывода кабельного ствола.

В большинстве серийно выпускаемых электрических соединителей патрубки (кожухи) электросоединителей, ограничивающих монтажное пространство и формирующих кабельный ствол выполняются либо точением из прутка, как в соединителях типа PC, либо, литьем с последующей механической обработкой, как в соединителях типа 2РМ. Применение таких технологий не позволяет существенно снизить вес и габариты патрубков, увеличивает их трудоемкость и время изготовления, а следовательно, и стоимость соединителей.

Существенно помогает улучшить указанные показатели применение технического решения по патенту РФ №2403659 "Способ изготовления облегченного патрубка (кожуха) электросоединителя", при котором тонколистовую заготовку сворачивают и скрепляют ее кромки в местах стыка, образуя обечайку, из которой формуют участки рабочих поверхностей патрубка импульсным силовым воздействием, направленным в сторону формообразующих поверхностей оснастки, при этом периметр внутренней поверхности обечайки в любом поперечном сечении выполняют равным или большим периметра внутренней рабочей поверхности патрубка в том же поперечном сечении. Из фрагментов обечайки, не вовлеченных в формирование рабочих поверхностей патрубка, формуют двухслойные профилированные ребра жесткости. Высота ребер, вид их профиля, а также количество и расположение относительно рабочих поверхностей выбираются, исходя из технических требований, предъявляемых к конкретному патрубку. При необходимости, слои профилированных ребер жесткости сближают между собой, вплоть до соприкосновения, и соединяют друг с другом, например, с помощью клея, точечной или электроимпульсной сварки и т.д.

Для уменьшения габаритных размеров патрубка профилированные ребра жесткости прижимают к участкам рабочих поверхностей патрубков и соединяют их друг с другом так же, как соединяют слои ребер.

Для обеспечения надежного крепления стыкуемых кромок обечайки по крайней мере одну из стыкуемых кромок размещают между слоями одного из профилированных ребер жесткости.

Указанный способ позволяет обеспечить стабильность толщины стенки тонкостенного патрубка, особенно в местах расположения его рабочих поверхностей, при одновременном уменьшении толщины плоской заготовки, что, в свою очередь, приводит к снижению веса патрубка. При этом обеспечивается возможность изготовления сложных по форме пространственных тонкостенных равнопрочных патрубков соединителей с высокой точностью расположения их рабочих поверхностей.

Указанный способ принят за прототип.

Недостатком указанного способа является наличие стыка кромок по образующей обечайки, которое приводит к местному утолщению обечайки и неравномерности экранирующих свойств, в связи с наличием переходного сопротивления круговому току, который может возникнуть при воздействии на патрубок внешних электромагнитных полей.

Другим недостатком предложенного технического решения является повышенное переходное сопротивление между корпусом электросоединителя и патрубком, в связи с невозможностью отформовать на тонкостенном патрубке профиль резьбы, соответствующий существующим стандартам.

Целью предлагаемого технического решения является повышение надежности патрубка путем исключения стыка по образующей патрубка и выполнения профиля стыковочной резьбы, соответствующей действующим стандартам.

Указанные цели достигаются тем, что патрубок выполняют составным, при этом резьбовой участок для стыковки с корпусом электросоединителя выполняют в виде тонкостенного стыковочного кольца с резьбой на его внутренней поверхности, которое размещают в полости ступенчатой обечайки со стороны ее ступеньки максимального диаметра и соединяют их электроимпульсным воздействием, а ступенчатую обечайку формуют из тонколистовой заготовки круглой формы в виде бесшовного ступенчатого стакана, на торце ступеньки минимального диаметра которого образуют донышко, донышко ступенчатого стакана частично удаляют, образуя кольцевую отбортовку, которую завальцевывают внутрь стакана в виде внутреннего кольцевого выступа, внутренний кольцевой выступ раздают изнутри, образуя на конце ступеньки минимального диаметра внешний кольцевой выступ для крепления экранирующей оболочки кабеля.

Сущность способа поясняется чертежами на фиг.1-7.

На фиг.1 показан сборочный чертеж патрубка (кожуха) электросоединителя.

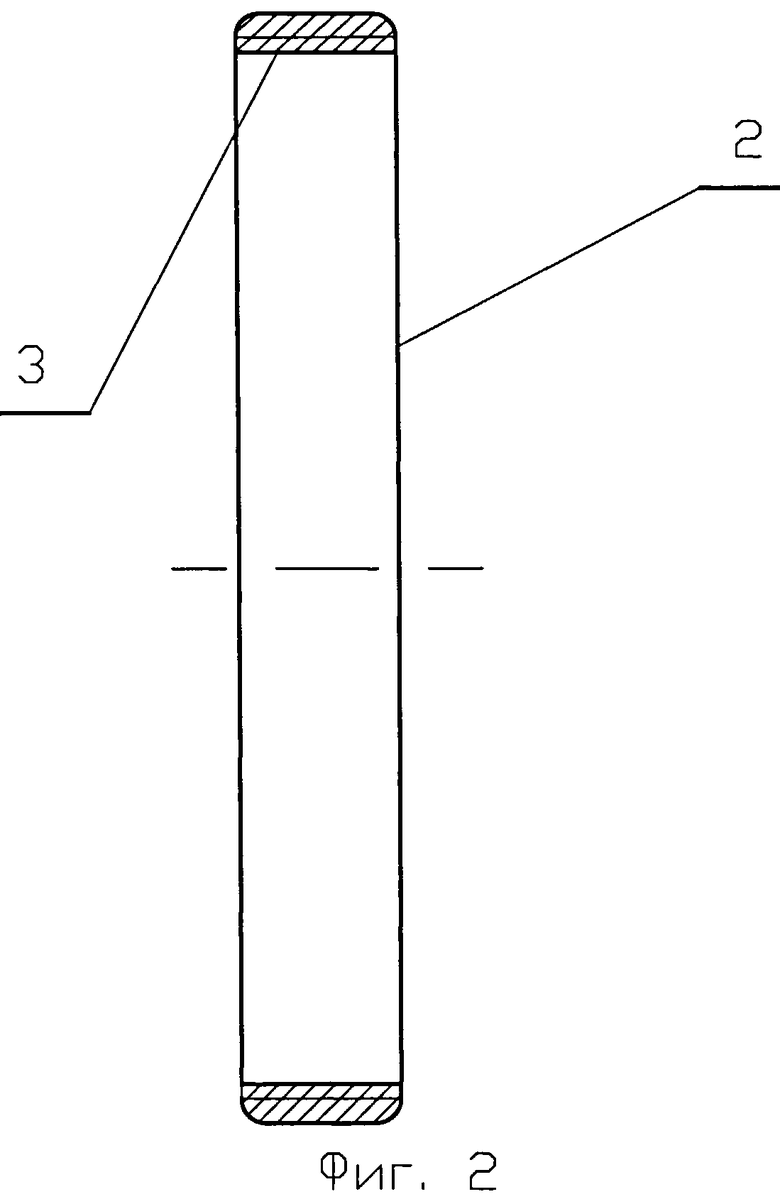

На фиг.2 показано тонкостенное стыковочное кольцо.

На фиг.3, 4 показаны две проекции тонколистовой заготовки.

На фиг.5 показан бесшовный ступенчатый стакан, отформованный из тонколистовой заготовки.

На фиг.6 показан фрагмент ступенчатого стакана со ступенькой минимального диаметра и частично удаленным донышком и образованной на ее торце кольцевой отбортовкой.

На фиг.7 показан фрагмент ступенчатого стакана на торце которого кольцевая отбортовка завальцевана внутрь стакана с образованием на конце ступеньки минимального диаметра внутреннего кольцевого выступа.

Облегченное стыковочное кольцо 2 получают из тонкостенной трубчатой заготовки, например, механической обработкой на металлообрабатывающем оборудовании с обеспечением внутренней резьбы 3, соответствующей существующим стандартам и внешней резьбовой поверхности хвостовой части корпуса электросоединителя, для которого патрубок предназначен.

Для изготовления ступенчатой обечайки 4 облегченного патрубка 1 электросоединителя сложной пространственной формы используют круглую заготовку 5, которую выкраивают из плоского тонкостенного материала, например, из алюминиевой фольги. Из полученной заготовки 5 формуют, например, методом ротационного выдавливания ступенчатый стакан 6 с открытой ступенькой 7 максимального диаметра с одной стороны и ступенькой 8 минимального диаметра с донышком 9, с другой. Донышко 9 ступенчатого стакана 6 частично удаляют, например, вырубкой, а оставшуюся его часть, в виде внутренней кольцевой отбортовки 10 завальцевывают внутри ступеньки 8 с минимальным диаметром, образуя внутренний кольцевой выступ 11, который раздают изнутри и образуют на конце ступеньки 8 минимального диаметра внешний кольцевой выступ 12.

Облегченное стыковочное кольцо 2 размещают в полости ступенчатой обечайки, со стороны открытой ее ступеньки 7 максимального диаметра. После чего электроимпульсным воздействием соединяют их между собой.

После монтажа проводников кабеля к контактам электросоединителя патрубок 1 посредством резьбы 3 облегченного стыковочного кольца 2 соединяют с корпусом электросоединителя, на ступеньку 8 патрубка с минимальным диаметром натягивают экранирующую оболочку кабеля, закрепляют ее бандажом, а монтажное пространство внутри патрубка заполняется через технологическое отверстие пенокомпаундом. После его отверждения узел заделки кабеля в соединитель способен надежно противостоять эксплуатационным воздействующим факторам.

Повышение надежности патрубка обеспечивается стабильностью его размеров и электротехнических характеристик, что, в свою очередь, приводит к улучшению его эксплуатационных свойств.

Экранирующие свойства патрубка зависят от толщины материала плоской заготовки и могут меняться в широких пределах.

Экспериментальные образцы патрубков выполнялись из алюминиевой фольги толщиной 0,15-0,3 мм. Стыковочные кольца выполнялись механической обработкой тонкостенных алюминиевых труб.

Реализация предложенного способа позволяет:

- обеспечить повышенную точность формовки рабочих элементов патрубка;

- обеспечить стабильность толщин стенок различных участков патрубка в зонах его рабочих поверхностей;

- обеспечить дополнительную прочность и жесткость патрубка и стабильность его размеров;

- обеспечить стабильность электрических параметров путем исключения стыка кромок по образующей патрубка и улучшения качества стыковочной резьбы;

- снизить энергозатраты при изготовлении патрубка и повысить эффективность его производства.

Источники информации

1. Романовский В.П. Справочник по холодной штамповке. М.: Машиностроение, 1971.

2. Степанов В.Г., Шавров И.А. Высокоэнергетические импульсные методы обработки металлов. Л.: Машиностроение, 1975.

3. И.В. Белый, С.М. Фартик, Л.Т. Хименко Справочник по магнитно-импульсной обработке металлов. Издательство при Харьковском Государственном университете. Издательское объединение "Вища школа", 1977. 55 с.

4. Патент РФ №2113041.

5. Патент РФ №2110381.

6. Патент РФ №2403659 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛОВОЙ ПАТРУБОК (КОЖУХ) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2012 |

|

RU2519837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ПАТРУБКА (КОЖУХА) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2008 |

|

RU2403659C2 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДОВ С КОНТАКТАМИ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2009 |

|

RU2414782C2 |

| Универсальный патрубок (кожух) электросоединителя с разнонаправленным выводом кабельного ствола | 2015 |

|

RU2614943C2 |

| УГЛОВОЙ ПАТРУБОК ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2008 |

|

RU2360340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ОТСЕКОВ ИЗДЕЛИЙ | 2002 |

|

RU2314202C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МОНТАЖНОЙ ПАНЕЛИ | 2009 |

|

RU2481441C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКТОРА ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2009 |

|

RU2413588C2 |

| СБОРНО-РАЗБОРНАЯ СПИРАЛЬНАЯ АНТЕННА | 1992 |

|

RU2046471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

Изобретение относится к электросоединителям для коммутации электрических цепей между приборами ракетно-космической и авиационной техники. Патрубок выполняют составным. Резьбовой участок для стыковки с корпусом электросоединителя выполняют в виде тонкостенного стыковочного кольца с резьбой на внутренней поверхности. Кольцо размещают в полости ступенчатой обечайки со стороны ее ступеньки максимального диаметра и соединяют их электроимпульсным воздействием. Обечайку формуют из тонколистовой заготовки круглой формы в виде бесшовного ступенчатого стакана, на торце ступеньки минимального диаметра которого образуют донышко. Донышко частично удаляют, образуя кольцевую отбортовку, которую завальцевывают внутрь стакана в виде внутреннего кольцевого выступа. Выступ раздают изнутри, образуя на конце ступеньки минимального диаметра внешний кольцевой выступ для крепления экранирующей оболочки кабеля. Технический результат - повышение надежности патрубка путем исключения стыка по его образующей, возможность выполнения стыковочной резьбы стандартного профиля, обеспечение надежной электрической связи между экранирующей оболочкой кабеля и корпусом электросоединителя и низкого переходного электрического сопротивления. 7 ил.

Способ изготовления облегченного патрубка (кожуха) электросоединителя, при котором тонколистовую заготовку формуют в виде ступенчатой обечайки с участками рабочих поверхностей патрубка, включающими выполненный с применением электроимпульсного воздействия резьбовой участок для стыковки с корпусом электросоединителя, отличающийся тем, что патрубок выполняют составным, при этом резьбовой участок для стыковки с корпусом электросоединителя выполняют в виде тонкостенного стыковочного кольца с резьбой на его внутренней поверхности, которое размещают в полости ступенчатой обечайки со стороны ее открытой ступеньки максимального диаметра и соединяют их электроимпульсным воздействием, ступенчатую обечайку формуют из тонколистовой заготовки круглой формы в виде бесшовного ступенчатого стакана, на торце ступеньки минимального диаметра которого образуют донышко, донышко ступенчатого стакана частично удаляют, образуя кольцевую отбортовку, которую завальцевывают внутрь стакана в виде внутреннего кольцевого выступа, внутренний кольцевой выступ раздают изнутри, образуя на конце ступеньки с минимальным диаметром внешний кольцевой выступ для крепления экранирующей оболочки кабеля.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ПАТРУБКА (КОЖУХА) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2008 |

|

RU2403659C2 |

| СПОСОБ ЗАДЕЛКИ ЭКРАНИРОВАННОГО КАБЕЛЯ В ЭЛЕКТРОСОЕДИНИТЕЛЬ | 1996 |

|

RU2113041C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХИЗДЕЛИЙ | 0 |

|

SU346027A1 |

Авторы

Даты

2014-05-20—Публикация

2012-07-10—Подача