Изобретение относится к области машиностроения и может быть использовано при проектировании и изготовлении облегченных изделий, в частности таких, которые включают большое количество приборов и элементов связи между ними.

Известен способ изготовления многослойных панелей, при котором предварительно сгофрированный заполнитель устанавливают между листовыми обшивками и соединяют обшивки с заполнителем диффузионной сваркой (см. а.с. №177511149 А1, кл. B23K 20/14).

Широко распространены технологии изготовления композиционных конструкций, в которых в качестве материалов для армирования используют стеклянные, углеродистые, органические, борные, базальтовые волокна, а также их сочетания. Свойства композиционных изделий формируют не только арматурой, но и, в большой степени, ее укладкой. Получены и находят все более широкое применение синтетические пены на различных связующих плотностью 500-900 кг/м3 и прочностью Rсж27-58 МПа, которые используют там, где необходима высокая удельная жесткость и хорошие адгезионные свойства (1).

В качестве прототипа использован способ изготовления композиционных изделий, в котором несущие слои выполняют из тонкостенных заготовок, размещают на них армирующие элементы, а свободное пространство между несущими слоями заполняют связующим, обволакивающим армирующие элементы, после чего связующее отверждают, образуя механические связи между несущими слоями, а также между несущими слоями и армирующими элементами (2).

Недостатком указанного способа является то, что толщина несущих слоев композиционного изделия определяется их способностью обеспечить технологическую жесткость слоя, при которой становятся возможными последующие операции сборки композиционного изделия. В связи с этим изготовление панелей из материалов с толщиной в десятые доли миллиметра проблематично, и в то же время толщина заготовки определяет возможности снижения веса композиционных конструкций.

Для придания дополнительной жесткости указанным слоям на них посредством операции штамповки выполняют элементы жесткости, однако при традиционной штамповке это приводит к вытяжке исходного материала, неравномерности толщины и при избыточных деформациях к образованию трещин.

Нередко монтажные панели несут на себе в качестве нагрузки прикрепленные к ним элементы электрического монтажа в виде жгутов, сигнальных приборов, датчиков, фотоэлементов и других компонентов электрических систем. В электротехнических конструкциях используются электромонтажные панели с закрепленными на них жгутами проводов, с помощью которых осуществляют коммуникационные связи между отдельными электрическими компонентами. Жгуты, коммутирующие электрические цепи, требуют, как правило, защиты от внешних воздействий, таких как электромагнитное, радиационное и другие, что ухудшает габаритно-массовые характеристики изделий.

Целью предлагаемого технического решения является улучшение габаритно-массовых характеристик монтажных панелей, увеличение надежности, а также снижение трудоемкости, сроков и стоимости их изготовления путем расширения функциональных возможностей элементов, входящих в комплектацию монтажной панели, а также применения более прогрессивных технологий и материалов.

Известно, что наибольшую жесткость и прочность при заданной толщине материала заготовки имеет деталь, которой придают сферическую форму. Это обстоятельство положено в основу реализации изложенных выше целей. Указанные цели достигаются тем, что в известном способе изготовления композиционных панелей, в котором панель выполняют в виде объемной композиционной структуры, включающей образованные из тонкостенных заготовок несущие слои, на которых размещают армирующие элементы и объединяют их посредством связующего компаунда, по крайней мере, один из несущих слоев выполняют объемным, путем формирования, без изменения толщины материала заготовки, элементов жесткости, которые образуют в виде равномерно распределенных по поверхности слоя выпуклых полусфер и соединяющих их двухслойных ребер жесткости, которые формуют из участков заготовки, не вовлеченных в формирование полусфер; из остальных участков заготовки образуют присоединительные площадки, посредством которых объединяют элементы жесткости, а армирующие элементы выполняют в виде витых жгутов из многожильных композитных материалов и размещают между поверхностями элементов жесткости, при этом скругленные участки жгутов размещают внутри и вокруг полусфер, после чего свободное пространство между поверхностями элементов жесткости и другими слоями заполняют самоотверждающимся пенокомпаундом.

Для оптимизации процесса производства объемные слои выполняют электроимпульсным силовым воздействием с применением технологии магнитно-импульсной обработки материалов.

Для расширения функциональных возможностей композиционной монтажной панели в качестве армирующих элементов используют жгуты из электромонтажных проводов и образуют электромонтажную панель, которая может выполнять дополнительную функцию - коммутировать электрические цепи. Для экранирования электрических цепей несущие слои панели выполняют из электропроводящих материалов и образуют электромонтажную панель с экранированной электропроводкой. Для улучшения экранирующих свойств панели и надежного снятия статического электричества с поверхностей панели несущие слои панели электрически соединяют между собой в местах расположения соединительных площадок объемных несущих слоев и образуют объемную экранирующую структуру равного потенциала. Для снижения переходного сопротивления между слоями панели их соединение осуществляют электроимпульсной сваркой. Для обеспечения механических и электрических связей между любыми точками монтажного пространства облегченную монтажную панель выполняют многозвенной, звенья панели соединяют между собой посредством гибких армирующих элементов с возможностью пакетирования панелей и образуют трансформируемую облегченную монтажную панель. Гибкие армирующие элементы, соединяющие звенья трансформируемой монтажной панели, или их часть выполняют упругими, с памятью формы, и образуют самораскрывающуюся облегченную монтажную панель.

Предлагаемый способ позволяет использовать монтажные панели взамен существующих сотовых, технология изготовления которых существенно сложней, а технологический цикл несопоставимо длинней. Это техническое решение позволяет широко варьировать комплектующими материалами, толщинами заготовок, диаметрами сфер, количеством ребер, их толщиной и высотой и другими параметрами элементов жесткости, а также материалами, размерами и количеством армирующих элементов. Применение в качестве армирующих элементов витых жгутов из электромонтажных проводов существенно расширяет функциональные возможности панелей, снижает суммарный вес изделий, так как витые жгуты из монтажных проводов, будучи элементами составной армирующей структуры, выполняют вторую функцию - воспринимают значительную часть механической нагрузки, не требуя, в случае использования несущих слоев из электропроводящих материалов, применения экранирующих оболочек жгутов. Толщина, например, алюминиевой защиты кабельной сети на частотах от 30 кГц до 30 ГГц, при которых обычно требуется защита, должна быть соответственно от 0,5 мм до 0,05 мм. Несущие панели с указанными толщинами заготовок для них хорошо согласуются с возможностями предлагаемого способа. Возрастает и надежность коммутирующих цепей, так как на большей части своей длины они надежно защищены от внешних воздействий слоями панелей и пенокомпаундом. Многозвенные монтажные и электромонтажные панели позволяют обеспечить механическими и электрическими связями любые точки монтажного пространства. В транспортировочном положении многозвенные панели занимают минимальный объем и могут с успехом использоваться в трансформируемых конструкциях таких изделий, как солнечные батареи, антенны и т.д., которые находят все более широкое применение в космической и других отраслях.

Выполнение объемных слоев с использованием электроимпульсного силового воздействия на заготовку, время действия которого составляет 10-50 микросекунд, позволяет существенно (в несколько раз) снизить время изготовления панелей и их материалоемкость, а также уменьшить толщину заготовок, так как элементы жесткости выполняются в процессе единого технологического цикла.

Сущность способа поясняется на фиг.1-31.

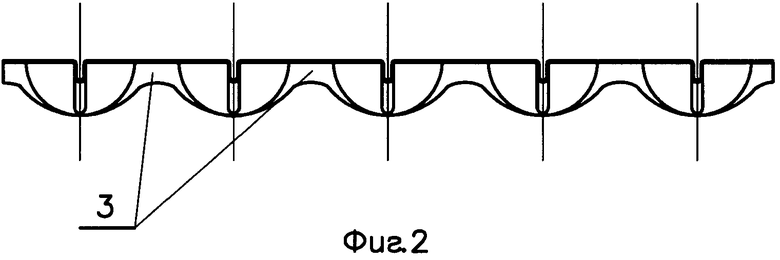

На фиг.1 и 2 показаны в проекционной связи две проекции объемного несущего слоя композиционной панели прямоугольной формы.

На фиг.3 в увеличенном масштабе показан разрез А-А по элементам жесткости несущего объемного слоя панели.

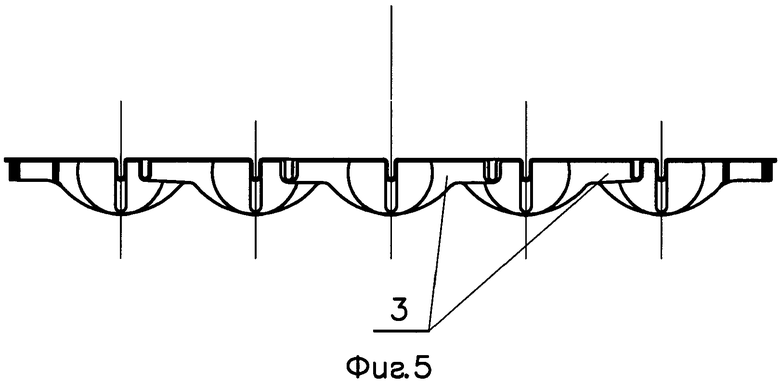

На фиг.4 и 5 показаны в проекционной связи две проекции объемного несущего слоя композиционной панели круглой формы.

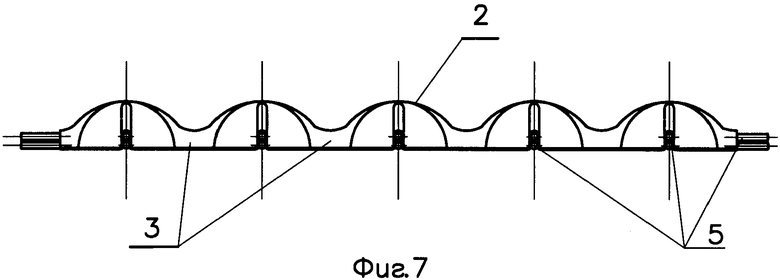

На фиг.6 и 7 показаны в проекционной связи две проекции объемного несущего слоя панели прямоугольной формы с армирующими элементами, размещенными между внутренними поверхностями элементов жесткости.

На фиг.8 в увеличенном масштабе показан разрез Б-Б по элементам жесткости несущего объемного слоя панели с армирующими элементами.

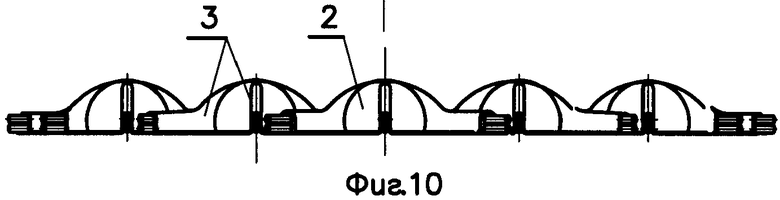

На фиг.9 и 10 показаны в проекционной связи две проекции объемного несущего слоя панели круглой формы с армирующими элементами, размещенными между внутренними поверхностями элементов жесткости.

На фиг.11 в увеличенном масштабе показан разрез В-В по полусферическому элементу жесткости несущего объемного слоя панели с армирующими элементами.

На фиг.12 и 13 показаны в проекционной связи две проекции объемного несущего слоя панели прямоугольной формы с армирующими элементами, размещенными между внешними поверхностями элементов жесткости.

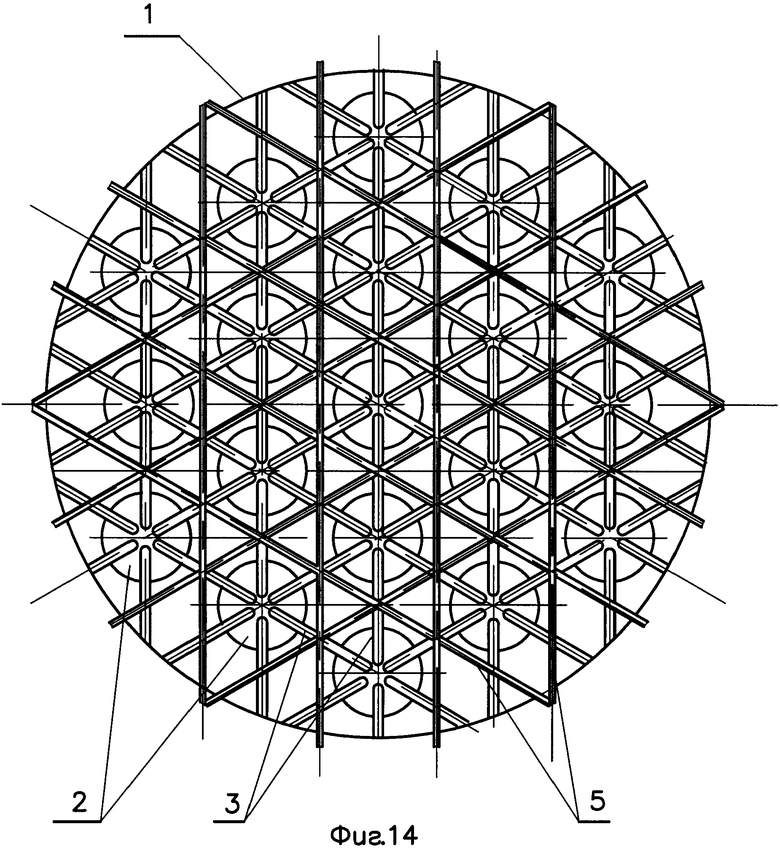

На фиг.14 и 15 показаны в проекционной связи две проекции объемного несущего слоя панели круглой формы с армирующими элементами, размещенными между внешними поверхностями элементов жесткости.

На фиг.16 и 17 показаны в проекционной связи две проекции объемного несущего слоя панели прямоугольной формы с армирующими элементами, размещенными между внутренними поверхностями элементов жесткости и плоской несущей панелью прямоугольной формы.

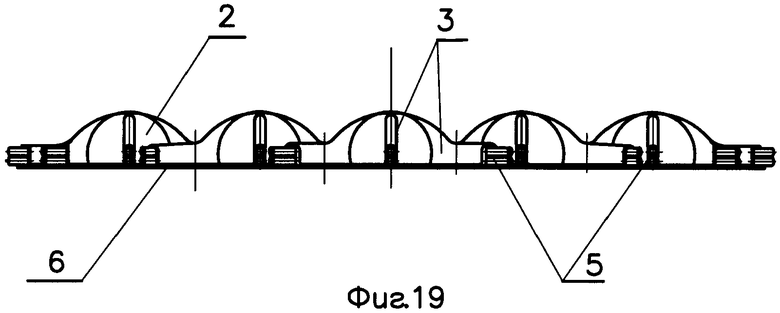

На фиг.18 и 19 показаны в проекционной связи две проекции объемного несущего слоя панели круглой формы с армирующими элементами, размещенными между внутренними поверхностями элементов жесткости и плоской несущей панелью круглой формы.

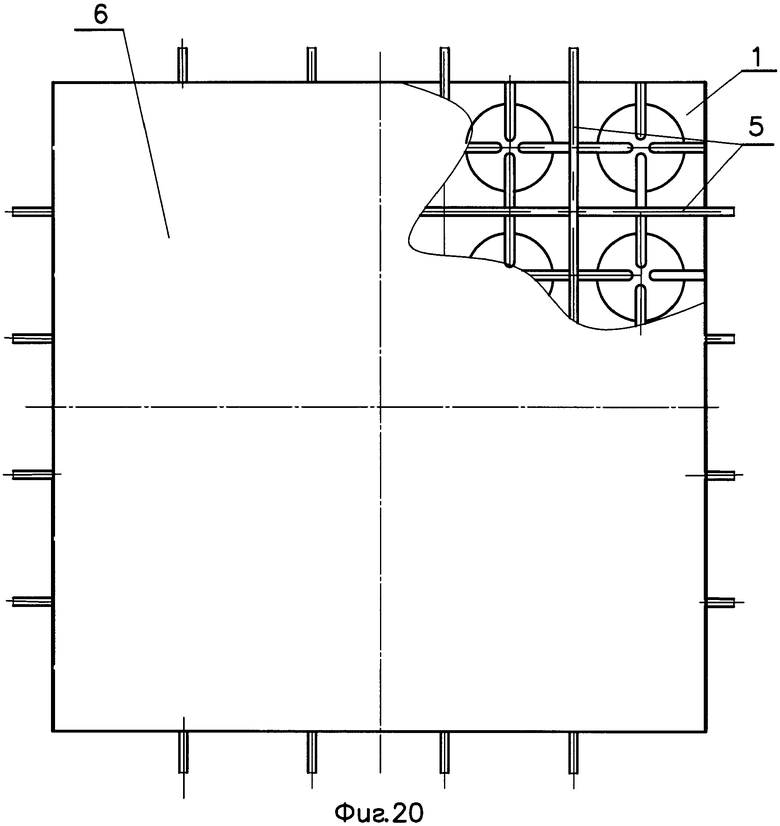

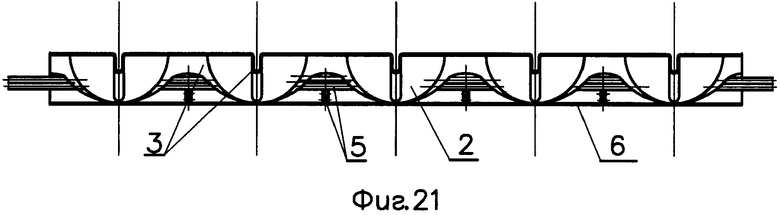

На фиг.20 и 21 показаны в проекционной связи две проекции объемного несущего слоя панели прямоугольной формы с армирующими элементами, размещенными между внешними поверхностями элементов жесткости и плоской несущей панелью прямоугольной формы.

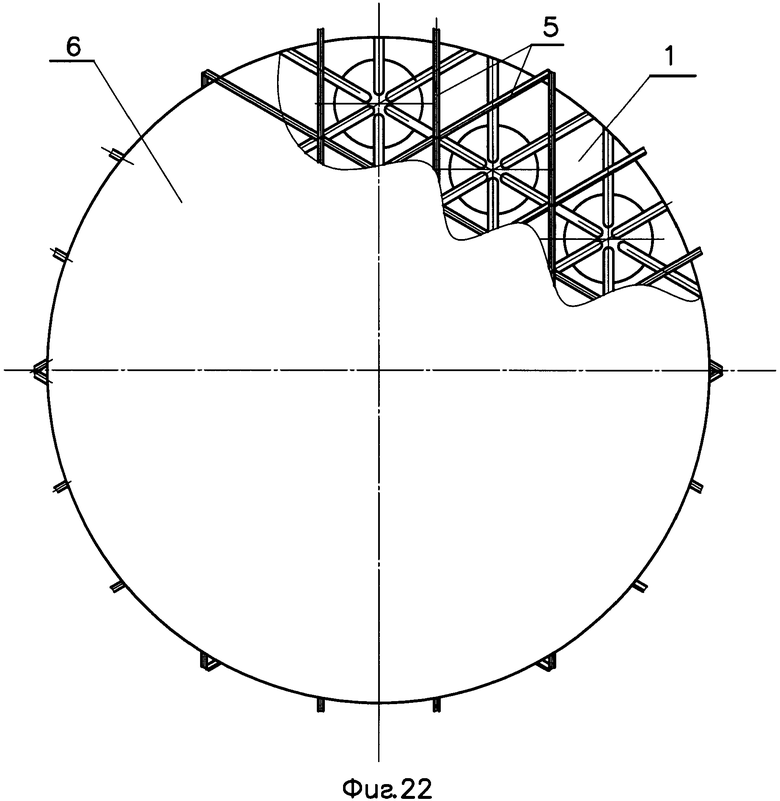

На фиг.22 и 23 показаны в проекционной связи две проекции объемного несущего слоя панели круглой формы с армирующими элементами, размещенными между внешними поверхностями элементов жесткости и плоским несущим слоем круглой формы.

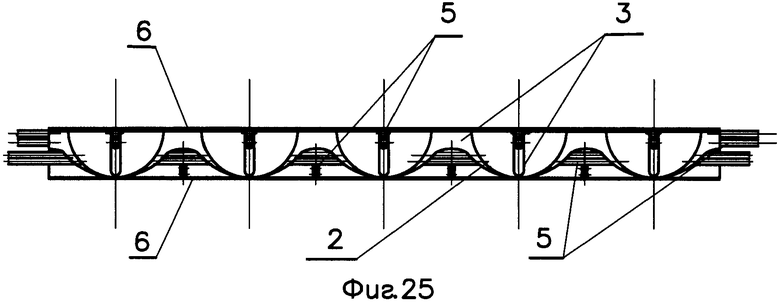

На фиг.24 и 25 показаны в проекционной связи две проекции объемного несущего слоя панели прямоугольной формы с армирующими элементами, размещенными между внутренними и внешними поверхностями элементов жесткости и плоскими несущими слоями прямоугольной формы.

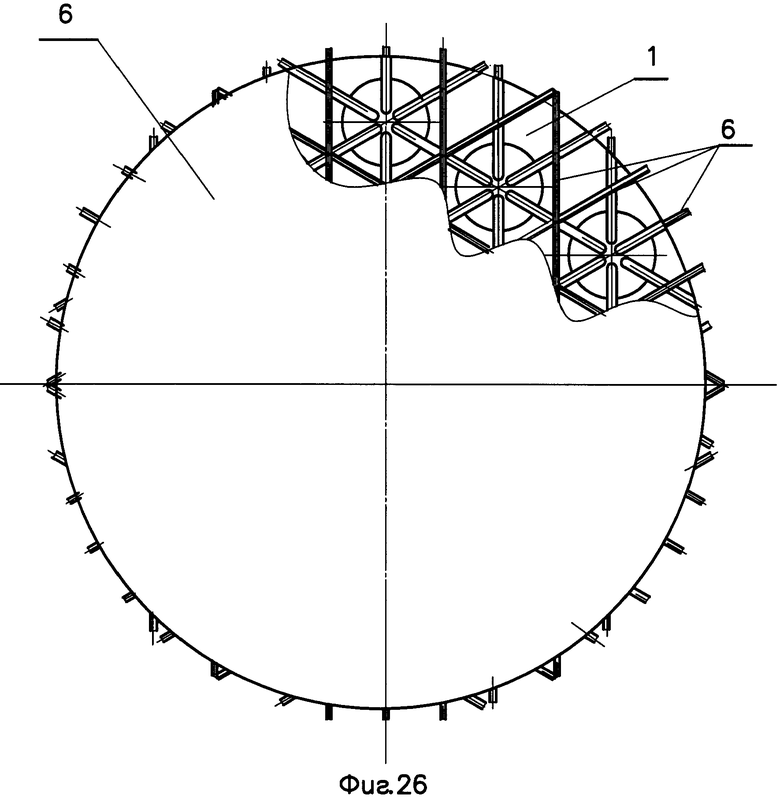

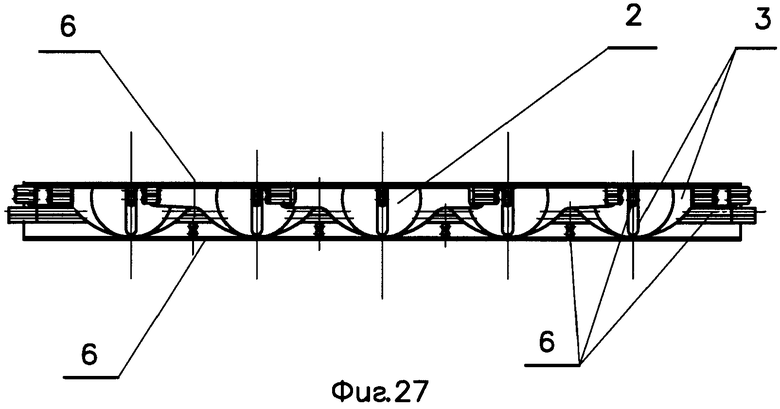

На фиг.26 и 27 показаны в проекционной связи две проекции объемного несущего слоя панели круглой формы с армирующими элементами, размещенными между внутренними и внешними поверхностями элементов жесткости и плоскими несущими слоями круглой формы.

На фиг.28 показана композиционная панель, состоящая из двух обращенных друг к другу объемных несущих слоев с армирующими элементами, размещенными между внутренними и внешними поверхностями элементов жесткости и двумя плоскими несущими слоями, расположенными с внешних сторон композитной панели.

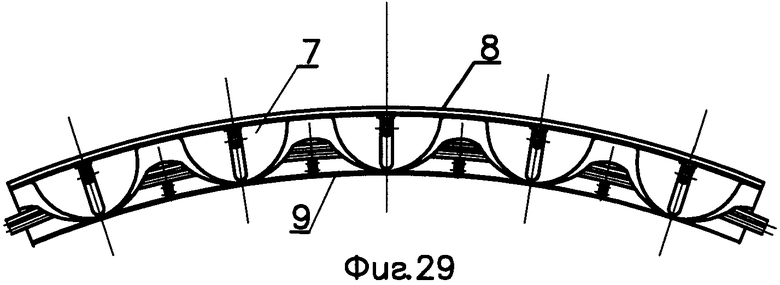

На фиг.29 показана криволинейная композиционная панель с криволинейным объемным несущим слоем и армирующими элементами, размещенными между внутренними и внешними поверхностями его элементов жесткости и двумя криволинейными несущими слоями, расположенными с внешней и внутренней сторон криволинейной композиционной панели.

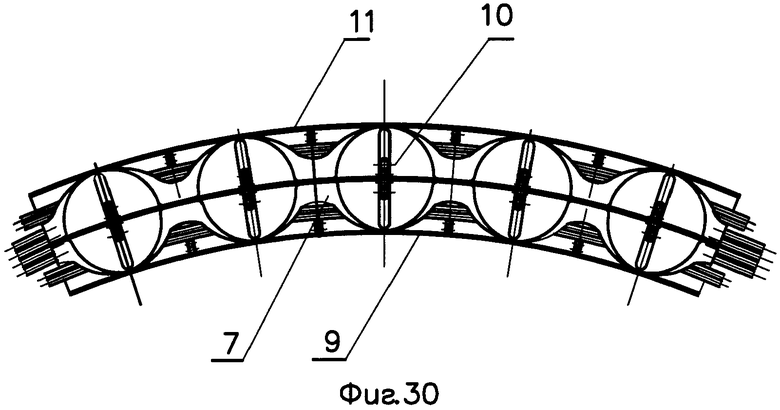

На фиг.30 показана криволинейная композиционная панель, состоящая из двух обращенных друг к другу криволинейных объемных несущих слоев с армирующими элементами, размещенными между внутренними и внешними поверхностями их элементов жесткости и двумя криволинейными несущими слоями, расположенными с внешней и внутренней сторон криволинейной композиционной панели.

На фиг.31 показана трехзвенная трансформируемая облегченная панель, у которой крайние композиционные панели расположены под разными углами по отношению к средней панели, проявляющимися в двух взаимно перпендикулярных плоскостях.

Способ осуществляется следующим образом. Из тонкостенной заготовки формуют объемный несущий слой 1, в котором формируются элементы жесткости в виде равномерно распределенных по поверхности слоя выпуклых полусфер 2 и соединяющих их двухслойных ребер жесткости 3, которые формуют из участков тонкостенной заготовки, не вовлеченных в формирование полусфер. Из оставшихся участков заготовки образуют присоединительные площадки 4, посредством которых объединяют элементы жесткости. При этом толщина стенок объемного несущего слоя на всех его участках остается практически равной толщине заготовки. Армирующие элементы 5 выполняют в виде гибких витых жгутов из многожильных композиционных материалов и размещают между поверхностями элементов жесткости, при этом скругленные участки жгутов размещают внутри и вокруг полусфер 2, после чего свободное пространство между поверхностями элементов жесткости объемного несущего слоя панели и другими слоями заполняют самоотверждающимся пенокомпаундом, который на чертежах условно не показан, чтобы не затенять другие элементы панели. В тех случаях, когда в качестве армирующих материалов используются жгуты из монтажных проводов, объемный несущий слой выполняют из электропроводящих материалов, например из алюминиевых сплавов. Для увеличения жесткости композиционной панели к объемному несущему слою с одной или с двух сторон присоединяют плоские несущие слои 6, которые в случае изготовления электромонтажных панелей также выполняются из электропроводящего материала, выполняя одновременно экранирующую функцию. Требуемые прочность и жесткость панели могут быть обеспечены как толщиной ее несущих слоев, так и их количеством. С увеличением количества несущих слоев может быть увеличено и количество армирующих элементов и их материалов. Форма панели также влияет на ее прочностные свойства. На фиг.29 показана монтажная композиционная панель криволинейной формы, выполненная на базе криволинейного объемного несущего слоя 7 и криволинейных слоев 8 и 9 в виде изогнутых пластин. На фиг.30 показана монтажная композиционная панель криволинейной формы, выполненная на базе криволинейных объемных несущих слоев 7 и 10 и криволинейных слоев 9 и 11 в виде изогнутых пластин.

На фиг.31 показана трехзвенная композиционная панель, у которой крайние композиционные панели 12 и 13 расположены под разными углами по отношению к средней панели 14, проявляющимися в двух взаимно перпендикулярных плоскостях.

Предлагаемый способ изготовления монтажных панелей не ограничивает их ни по формам, ни по размерам. Поэтому они могут быть использованы в качестве силовых элементов конструкций, на которых могут быть размещены элементы различных систем и обеспечены необходимые связи, для чего армирующие элементы в виде гибких жгутов электропроводов могут быть выведены наружу, как на краях панелей, так на их плоскостях, как это показано на фиг.31.

Наиболее эффективные конструктивные решения могут быть обеспечены в случае применения многозвенных трансформируемых монтажных и электромонтажных панелей, с помощью которых можно обеспечить механические и электрические связи между любыми точками монтажного пространства. Такие панели в транспортном положении укладываются в виде пакетов, занимающих минимальный объем, и самопроизвольно раскрываются, обеспечивая требуемые формы и размеры в рабочем положении.

Способ опробован при изготовлении экспериментальных образцов электромонтажных панелей плоской и криволинейной формы. Размеры панелей 200 на 200 мм. Несущие слои выполнялись из алюминиевой фольги АД1 толщиной 0,15 мм. Радиус сферы элементов жесткости составил 5 мм. Зазор между слоями ребер жесткости 1 мм. Армирующие элементы выполнялись из витых жгутов, выполненных на основе базальтовых нитей, а также проводов марки МС-25-14. В качестве связующего использован пенокомпаунд ПЭК-74. Отверждение проводилось при нормальных климатических условиях. Формообразование объемных несущих слоев производилось с применением магнитно-импульсной установки энергоемкостью 0,5 кДж. Физико-механические испытания макета на прочность, жесткость и устойчивость показали положительные результаты.

Применение предлагаемой технологии позволяет улучшить габаритно-массовые характеристики изделий. Выполнение несущих слоев с использованием электроимпульсного силового воздействия на заготовку, которое длится 10-50 микросекунд, позволяет существенно (в несколько раз) снизить время изготовления панелей и их материалоемкость, так как позволяет уменьшить толщину заготовок за счет введения элементов жесткости, которые выполняются в процессе единого технологического цикла, оставляя неизменной толщину материала. Кроме того, улучшаются эксплуатационные характеристики изделий, в том числе, электрозащищенность, взрывозащищенность и пожаробезопасность.

Источники информации

1. УДК.620.18(03 5)420.1.Т21. Тернопольский. Пространственно армированные композиционные материалы. Справочник. г.Москва. Машиностроение. 1987.

2. SU 706377A, 30.12.79.

3. RU 2096678 Cl, 20.11.1997.

4. RU 2314202 C1, 04.07.2007.

5. US 4278485 A, 14.07.1981.

6. EP 0312151 A1, 19.04.1981.

Изобретение относится к области машиностроения и касается способа изготовления облегченной монтажной пены. Панель выполняют в виде объемной композиционной структуры, включающей образованные из тонкостенных заготовок несущие слои, на которых размещают армирующие элементы и объединяют их посредством связующего компаунда. По крайней мере один из несущих слоев выполняют объемным, путем формирования элементов жесткости, которые образуют в виде равномерно распределенных по поверхности слоя выпуклых полусфер и соединяющих их двухслойных ребер жесткости, которые формуют из участков заготовки, не вовлеченных в формирование полусфер. Из остальных участков заготовки образуют присоединительные площадки. Армирующие элементы выполняют в виде витых жгутов из многожильных композитных материалов и размещают между поверхностями элементов жесткости. Скругленные участки жгутов размещают внутри и вокруг полусфер, после чего свободное пространство между поверхностями элементов жесткости и другими слоями заполняют самоотверждающимся пенокомпаундом. Изобретение обеспечивает создание технологии, которая позволяет улучшить габаритно-массовые характеристики изделий, а также эксплуатационные характеристики изделий, в том числе, электрозащищенность, взрывозащищенность и пожаробезопасность. 6 з.п. ф-лы, 31 ил.

1. Способ изготовления облегченной монтажной панели, при котором панель выполняют в виде объемной композиционной структуры, включающей образованные из тонкостенных заготовок несущие слои, на которых размещают армирующие элементы и объединяют их посредством связующего компаунда, отличающийся тем, что, по крайней мере, один из несущих слоев выполняют объемным, путем формирования, без изменения толщины материала заготовки, элементов жесткости в виде равномерно распределенных по поверхности слоя выпуклых полусфер и соединяющих их двухслойных ребер жесткости, которые формуют из участков заготовки, не вовлеченных в формирование полусфер, из остальных участков заготовки образуют присоединительные площадки, посредством которых объединяют элементы жесткости, а армирующие элементы выполняют в виде витых жгутов из многожильных композиционных материалов и размещают между поверхностями элементов жесткости, при этом скругленные участки жгутов размещают внутри и вокруг полусфер, после чего свободное пространство между поверхностями элементов жесткости и другими слоями заполняют самоотверждающимся пенокомпаундом.

2. Способ по п.1, отличающийся тем, что объемный несущий слой выполняют электроимпульсным силовым воздействием.

3. Способ по п.1, отличающийся тем, что в качестве армирующих элементов используют жгуты из электромонтажных проводов и образуют электромонтажную панель.

4. Способ по п.3, отличающийся тем, что несущие слои композиционной панели выполняют из электропроводящего материала, электрически соединяют их между собой, образуя объемную экранирующую структуру равного потенциала, и получают электромонтажную панель с экранированной электропроводкой.

5. Способ по п.4, отличающийся тем, что соединение слоев панели осуществляют электроимпульсной сваркой.

6. Способ по п.1 или 3, отличающийся тем, что облегченную монтажную панель выполняют многозвенной, звенья панели соединяют 2 между собой посредством гибких армирующих элементов, с обеспечением возможности пакетирования панелей, и образуют трансформируемую облегченную монтажную панель.

7. Способ по п.6, отличающийся тем, что, по крайней мере, часть гибких армирующих элементов между панелями выполняют упругими, с памятью формы, и образуют самораскрывающуюся облегченную монтажную панель.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ОТСЕКОВ ИЗДЕЛИЙ | 2002 |

|

RU2314202C2 |

| Способ изготовления слоистых панелей | 1978 |

|

SU706377A1 |

| СПОСОБ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО БЕТОНОВ, ДЛЯ ВОЗВЕДЕНИЯ, ВОССТАНОВЛЕНИЯ ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ, СООРУЖЕНИЙ | 1996 |

|

RU2107784C1 |

| US 4278484 А, 14.07.1981 | |||

| Способ обеспечения герметичностиразъемных соединений | 1973 |

|

SU509756A1 |

| ЕР 1831009 В1, 27.05.2009. | |||

Авторы

Даты

2013-05-10—Публикация

2009-08-19—Подача