Изобретение относится к области электротехники, в частности к электросоединителям, предназначенным для коммутации электрических цепей между приборами ракетно-космической и авиационной техники, где особенно остро стоит вопрос о необходимости улучшения габаритно-массовых характеристик изделий.

Типовая конструкция патрубка электросоединителя представляет собой тонкостенную конструкцию, включающую четыре основные функциональные зоны: зона соединения с корпусом электросоединителя, зона размещения монтажных проводов, зона формирования кабельного ствола и зона крепления и вывода кабельного ствола.

В большинстве серийно выпускаемых электрических соединителей патрубки (кожухи) электросоединителей, ограничивающих монтажное пространство и формирующих кабельный ствол выполняются либо точением из прутка, как в соединителях типа PC, либо литьем с последующей механической обработкой, как в соединителях типа 2РМ. Применение таких технологий не позволяет существенно снизить вес и габариты патрубков, увеличивает их трудоемкость и время изготовления, а следовательно, и стоимость соединителей.

Существенно помогает улучшить указанные показатели применение технического решения по патенту РФ №2113041 "Способ заделки экранированного кабеля в электросоединитель" (4), в соответствии с которым формирование узла заделки кабеля в электросоединитель производится с применением технологии магнитно-импульсной обработки материалов. Патрубок соединителя формуют в виде тонкостенной оболочки из тонкой алюминиевой фольги, предварительно свернутой в виде конуса. Кромки заготовки в месте стыка скрепляют между собой, после чего, импульсным воздействием на оболочку в сторону формообразующего инструмента производят формовку всех функциональных зон патрубка. Указанный способ принят за прототип.

Однако применение этого способа не позволяет исключить вытяжку материала заготовки в процессе формовки патрубков сложной пространственной формы, а также его разностенность и, как следствие, неравнопрочность. Кроме того, формовка с вытяжкой материала заготовки ведет к увеличению толщины материала заготовки, росту энергозатрат и снижению эффективности производства.

Целью предлагаемого технического решения является обеспечение стабильности толщины тонкостенного патрубка, особенно в местах расположения его рабочих поверхностей, при одновременном уменьшении толщины плоской заготовки, что, в свою очередь, приводит к снижению веса патрубка. Другой целью предлагаемого изобретения является обеспечение возможности изготовления сложных по форме пространственных тонкостенных равнопрочных патрубков соединителей с высокой точностью расположения их рабочих поверхностей и с повышенной эффективностью производства.

Указанные цели достигаются тем, что тонколистовую заготовку сворачивают и скрепляют ее кромки в местах стыка, образуя обечайку, из которой формуют участки рабочих поверхностей патрубка импульсным силовым воздействием, направленным в сторону формообразующих поверхностей оснастки, при этом периметр внутренней поверхности обечайки в любом поперечном сечении выполняют равным или большим периметра внутренней рабочей поверхности патрубка в том же поперечном сечении. Из фрагментов обечайки, не вовлеченных в формирование рабочих поверхностей патрубка, формуют двухслойные профилированные ребра жесткости. Высота ребер, вид их профиля, а также количество и расположение относительно рабочих поверхностей выбираются исходя из технических требований, предъявляемых к конкретному патрубку.

При необходимости слои профилированных ребер жесткости сближают между собой, вплоть до соприкосновения, и соединяют друг с другом, например, с помощью клея, точечной или электроимпульсной сварки и т.д.

Для уменьшения габаритных размеров патрубка, профилированные ребра жесткости прижимают к участкам рабочих поверхностей патрубков и соединяют их друг с другом так же, как соединяют слои ребер.

Для обеспечения надежного крепления стыкуемых кромок обечайки, по крайней мере, одну из стыкуемых кромок размещают между слоями одного из профилированных ребер жесткости.

Дальнейшее увеличение эффективности технологии изготовления облегченных патрубков обеспечивают за счет того, что облегченный патрубок выполняют композитным из двух и более тонкостенных патрубков, охватывающих друг друга, выполненных из обечаек с уменьшенной толщиной заготовок, при этом на внешнюю поверхность каждого внутреннего тонкостенного патрубка между его профилированными ребрами наносят пенокомпаунд и надвигают на него последующий внешний тонкостенный патрубок таким образом, что внутренние поверхности каждого внешнего тонкостенного патрубка касаются внешних поверхностей ребер внутреннего тонкостенного патрубка, с обеспечением электрических связей между ними, после чего пенокомпаунд отверждают.

Улучшение эксплуатационных свойств облегченного патрубка обеспечивается тем, что на внешнюю поверхность хвостовика одного из внутренних тонкостенных патрубков устанавливают фрагмент экранирующей оболочки, которую закрепляют с обеспечением электрических связей между фрагментом экранирующей оболочки и тонкостенными патрубками. При монтаже такого облегченного патрубка в составе кабеля обеспечивается надежная электрическая связь между экранирующей оболочкой кабеля и ее фрагментом в составе облегченного патрубка с обеспечением низкого переходного электрического сопротивления.

Для снижения веса патрубка, по крайней мере, часть поверхности обечаек, из которых формуют внутренние тонкостенные патрубки композитного облегченного патрубка, выполняют перфорированной.

Сущность способа поясняется на фиг.1-27.

На фиг.1 показан один из вариантов развертки заготовки, из которой сворачивают цилиндрическую обечайку.

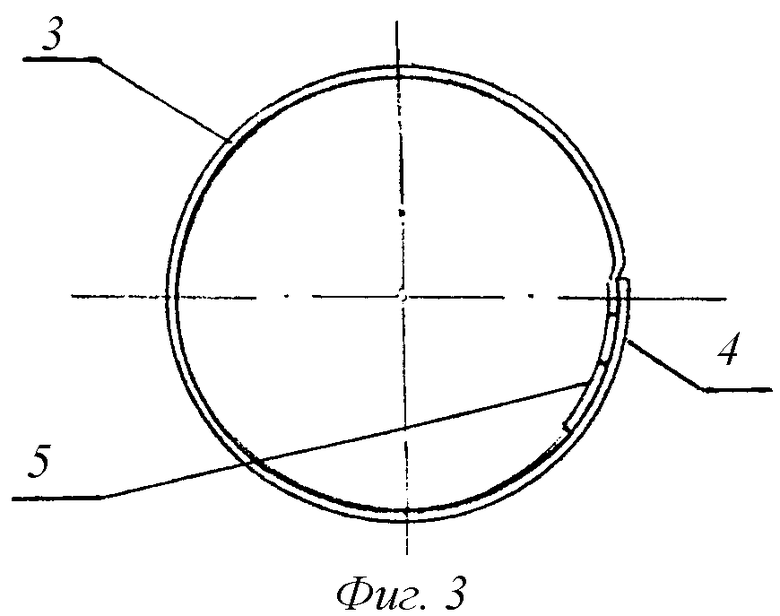

На фиг.2, 3 показаны в проекционной связи две проекции цилиндрической обечайки.

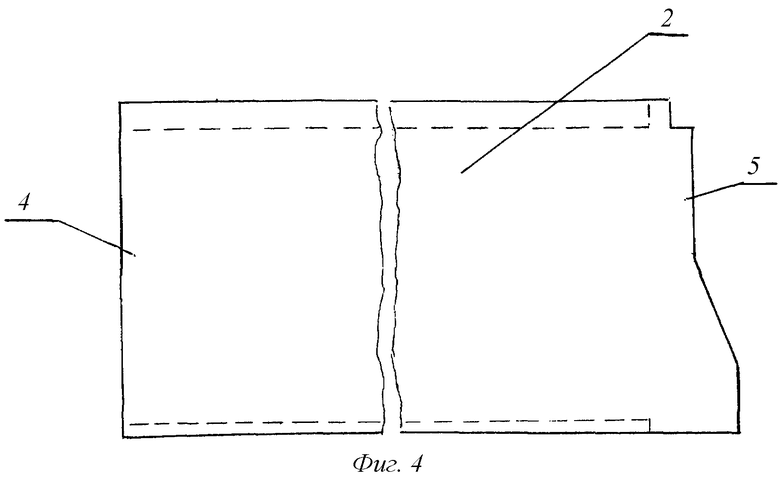

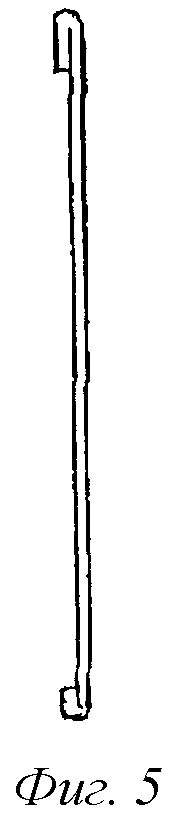

На фиг.4, 5 показаны в проекционной связи две проекции развертки заготовки с торцовыми кромками, отогнутыми в сторону центра заготовки.

На фиг.6 показана цилиндрическая обечайка с отогнутыми торцевыми кромками.

На фиг.7 показан в проекционной связи с фиг.6 разрез А-А плоскостью перпендикулярной оси обечайки.

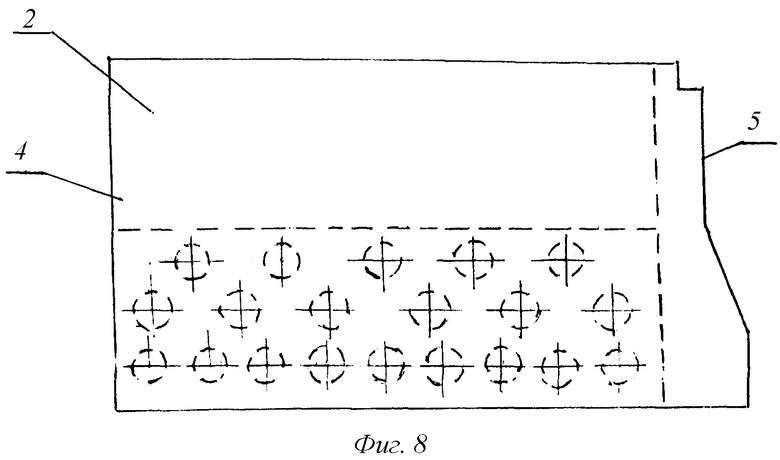

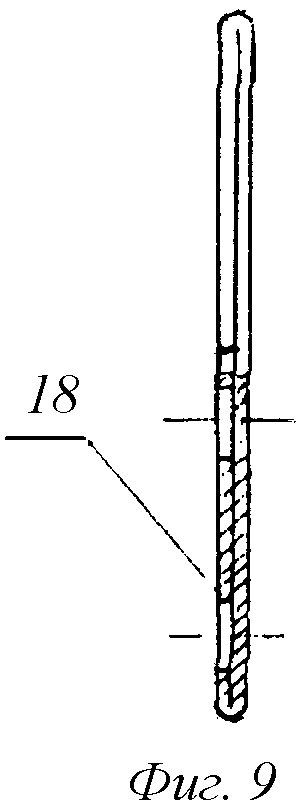

На фиг.8, 9 показаны в проекционной связи две проекции заготовки с торцевыми отгибами, соприкасающимися между собой торцами, при этом один из отгибов выполнен с перфорирующими отверстиями.

На фиг.10 показана развертка заготовки, предназначенной для выполнения конической обечайки.

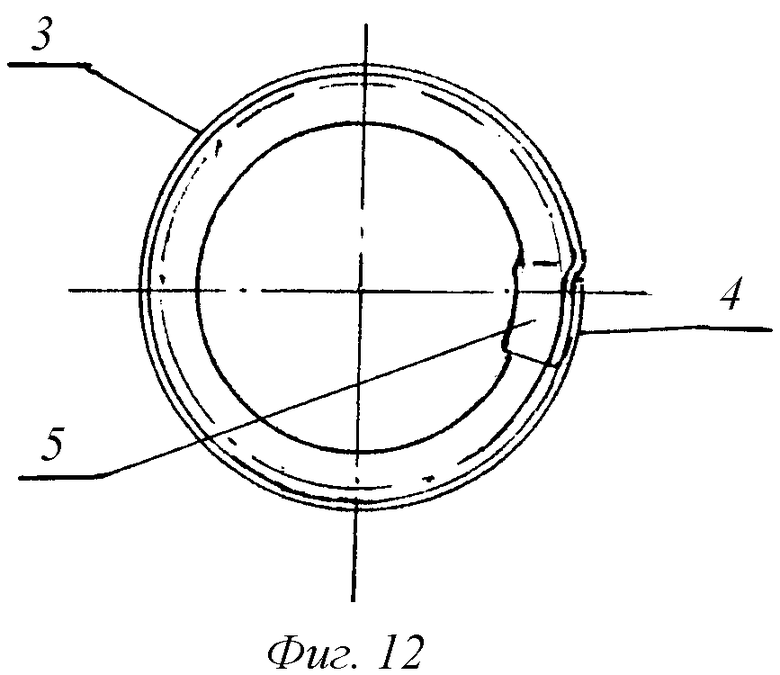

На фиг.11, 12 показаны в проекционной связи две проекции конической обечайки с частичным осевым разрезом, где штрихпунктирными линиями условно показаны контуры внутренней поверхности облегченного патрубка, который может быть выполнен из конической заготовки.

На фиг.13 показан вид на торец большего диаметра облегченного патрубка, выполненного из конической обечайки с одним из возможных вариантов расположения профилированных ребер жесткости.

На фиг.14, 15 показаны в проекционной связи две проекции облегченного патрубка с четырьмя внешними профилированными ребрами жесткости, выполненного из цилиндрической обечайки.

На фиг.16, 17 показаны в проекционной связи две проекции облегченного патрубка с внешними профилированными ребрами жесткости, прижатыми к его внешним рабочим поверхностям.

На фиг.18, 19 показаны в проекционной связи две проекции облегченного патрубка с внутренними профилированными ребрами жесткости, прижатыми к его внутренним рабочим поверхностям.

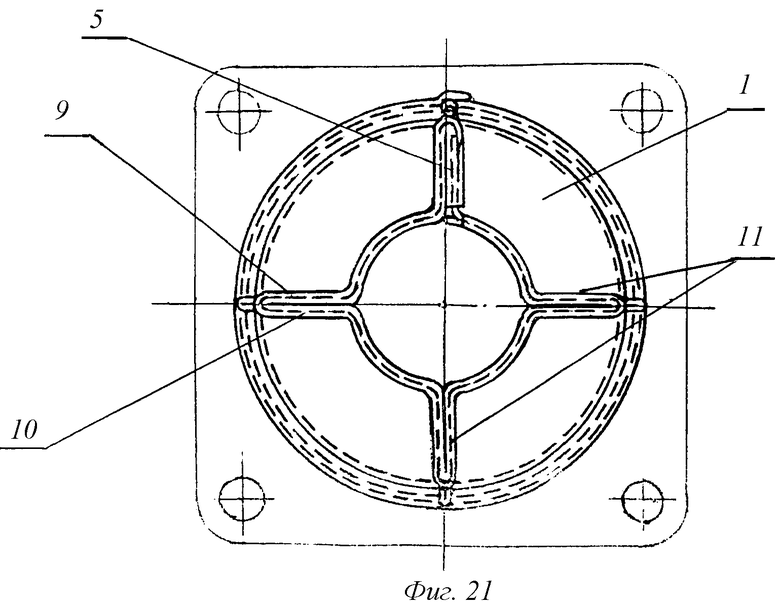

На фиг.20, 21 показаны в проекционной связи две проекции облегченного патрубка с четырьмя внешними профилированными ребрами жесткости, выполненного из цилиндрической обечайки с отогнутыми торцовыми кромками.

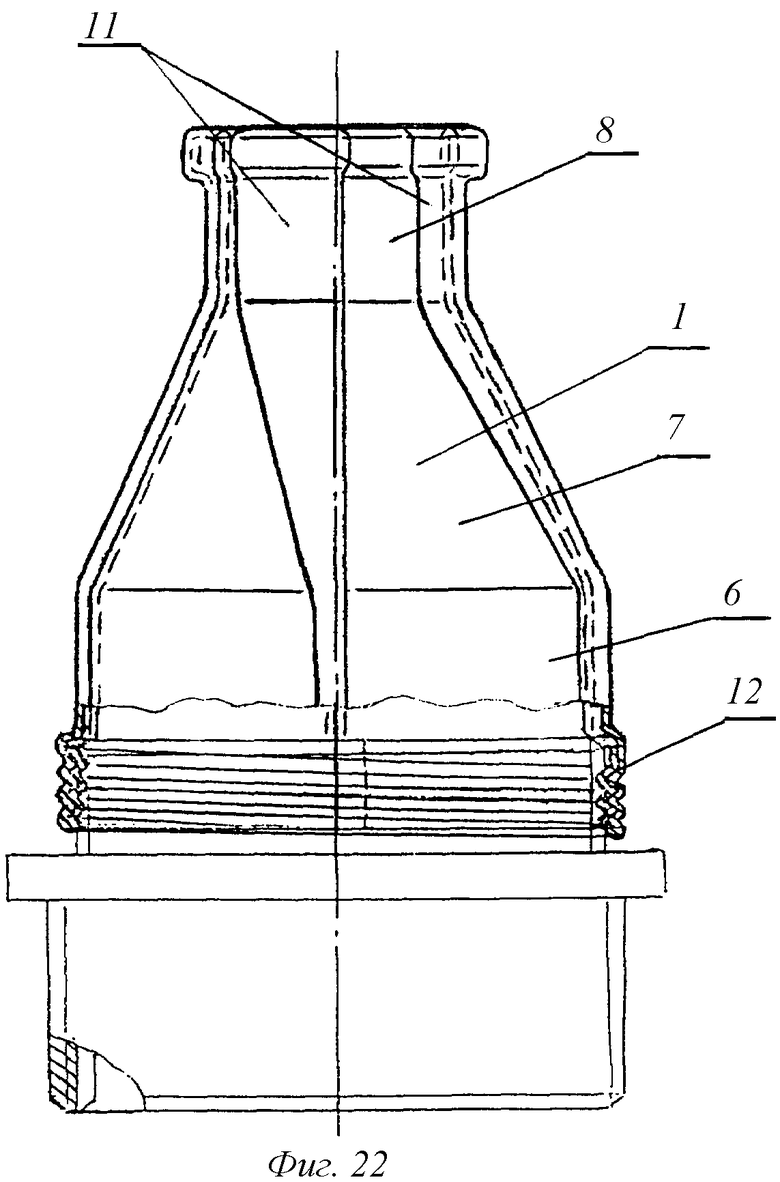

На фиг.22, 23 показаны в проекционной связи две проекции облегченного патрубка с четырьмя внешними профилированными ребрами жесткости, прижатыми к его внешним рабочим поверхностям, выполненного из цилиндрической обечайки с отогнутыми торцевыми кромками.

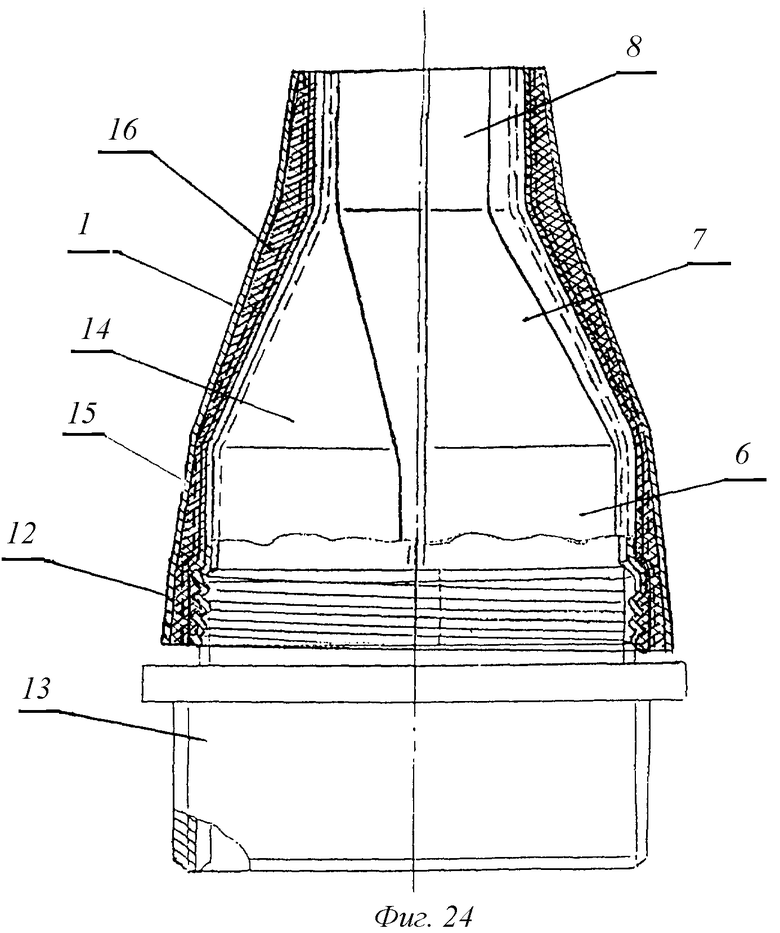

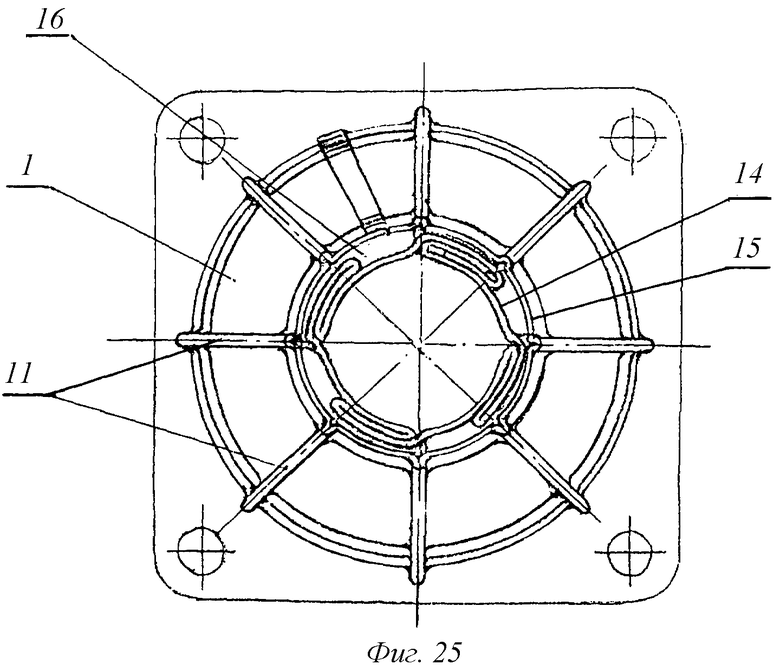

На фиг.24, 25 показаны в проекционной связи две проекции композитного облегченного патрубка.

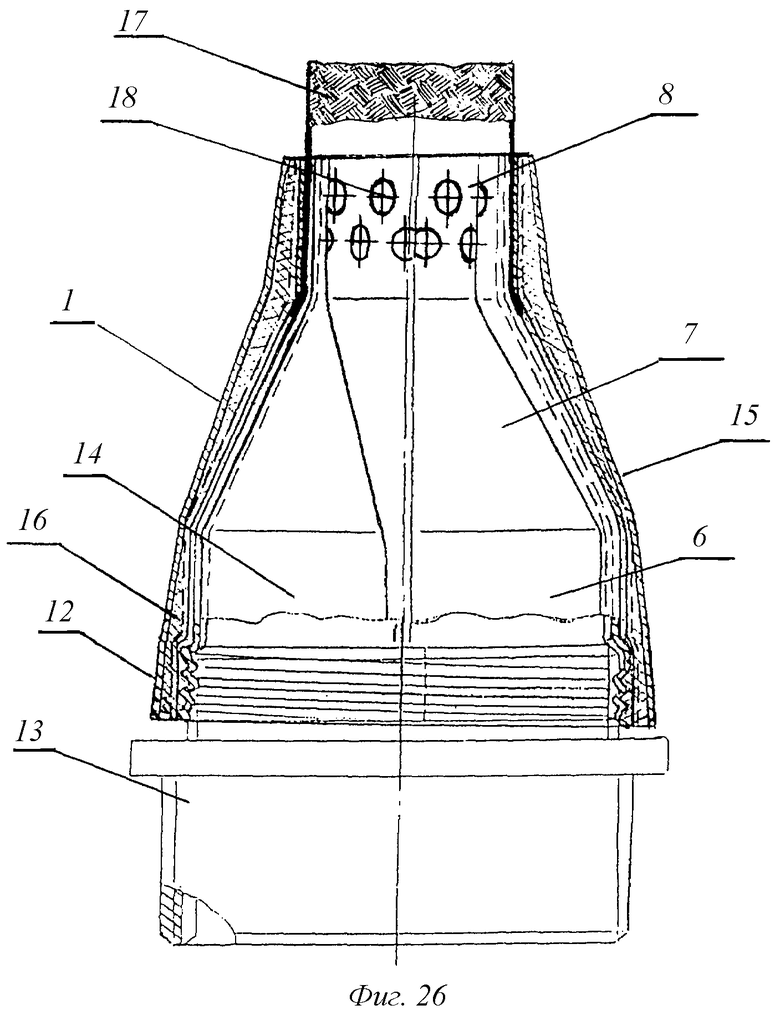

На фиг.26, 27 показаны в проекционной связи две проекции композитного облегченного патрубка с перфорированным хвостовиком внутреннего тонкостенного патрубка и установленным на нем фрагментом экранирующей оболочки.

Для изготовления облегченного патрубка 1 электросоединителя сложной пространственной формы используют заготовку 2, которую выкраивают из плоского тонкостенного материала, например из алюминиевой фольги. Заготовку сворачивают на оправке, обеспечивающей заданную форму обечайки 3, которая может быть в виде цилиндра (см. фиг.2, 3, 6, 7), усеченного конуса (см. фиг.11, 12), эллипсоида и т.д.. В месте стыка кромки 4, 5 заготовки совмещают и соединяют между собой электроимпульсной, лазерной, точечной сваркой, клеем или другим способом. При этом периметр внутренней поверхности обечайки в любом поперечном сечении выполняют равным или большим периметра внутренней рабочей поверхности патрубка в том же поперечном сечении. Обечайку 3 располагают между формообразующей поверхностью съемного инструмента и, например, спиральным индуктором, электрически соединенным с генератором импульсных токов. При пропускании импульса переменного тока через индуктор в обечайке вырабатывается противоток. В результате взаимодействия электромагнитных полей токов индуктора и обечайки, последняя с большой скоростью ударяется о формообразующую поверхность съемного инструмента, в результате чего, из обечайки 3 получают патрубок 1 с соответствующими зонами размещения монтажных проводов 6, формирования кабельного ствола 7 и крепления и вывода кабельного ствола 8, выполняемых, например, в виде цилиндрических, конических и других криволинейных поверхностей. Одновременно формуют двухслойные 9, 10 профилированные ребра жесткости 11. Зону 12 соединения облегченного патрубка с корпусом соединителя 13, например, в виде спиральной навивки, формуют либо одновременно с формовкой остальных зон, либо посредством последующего импульсного силового воздействия с применением соответствующего формообразующего инструмента. Съемный инструмент извлекают в сторону торца большего диаметра облегченного патрубка 1, при этом формообразующий инструмент, формирующий винтовую навивку в зоне 12 крепления патрубка к корпусу соединителя 13 из образовавшейся навивки вывинчивают. Слои 9 и 10 профилированных ребер жесткости 11 соединяют между собой теми же способами, с помощью которых соединяют кромки 4, 5 заготовки 2. Таким же образом соединяют между собой профилированные ребра жесткости 11 с рабочими поверхностями патрубков в зонах 6, 7, 8 после их прижатия друг к другу.

Толщина стенки облегченного патрубка в зонах 6, 7, 8, 9, 10, остается равной толщине плоской заготовки. При этом энергия силового импульса тратится не на штамповку с сопутствующей ей вытяжкой материала заготовки, а на его гибку, что значительно снижает потребную энергоемкость оборудования.

После установки патрубка 1 на корпус электросоединителя при монтаже кабеля, монтажное пространство внутри корпуса заполняется через технологические отверстия пенокомпаундом. После его отверждения узел заделки кабеля в соединитель способен надежно противостоять эксплуатационным воздействующим факторам. Однако в процессе межцеховой транспортировки и монтажных работ он может быть поврежден. Для того чтобы исключить возможность повреждения патрубков до их монтажа на кабеле, не увеличивая толщину заготовки, облегченный патрубок выполняют композитным, например, из двух тонкостенных патрубков 14, 15 охватывающих друг друга, выполненных из обечаек с уменьшенной толщиной заготовок, при этом на внешнюю поверхность внутреннего тонкостенного патрубка 14 между его профилированными ребрами жесткости 11 наносят пенокомпаунд 16 и надвигают на него последующий внешний тонкостенный патрубок 15 таким образом, что внутренние поверхности каждого внешнего тонкостенного патрубка касаются внешних поверхностей профилированных ребер жесткости 11 внутреннего тонкостенного патрубка 14, с обеспечением электрических связей между ними, после чего пенокомпаунд 16 отверждают. На фиг.24, 25 внутренний тонкостенный патрубок 14 выполнен из цилиндрической обечайки (см. фиг.2, 3) с внешними профилированными ребрами 11, прижатыми к его внешним рабочим поверхностям, а внешний - из конической обечайки (см. фиг.11, 12) с восемью профилированными ребрами 11.

Улучшение эксплуатационных свойств облегченного патрубка обеспечивается тем, что на внешнюю поверхность хвостовика одного из внутренних тонкостенных патрубков устанавливают фрагмент экранирующей оболочки 17, которую закрепляют с обеспечением электрических связей между фрагментом экранирующей оболочки и тонкостенными патрубками.

Для снижения веса патрубка, часть поверхности обечаек, из которых формуют внутренние тонкостенные патрубки композитного облегченного патрубка, выполняют перфорированной, например, посредством отверстий 18, которые получают одновременно со штамповкой заготовки.

Для обеспечения надежного крепления стыкуемых кромок обечайки, одну из стыкуемых кромок 5 (см. фиг.15, 21) размещают между слоями одного из профилированных ребер жесткости 11.

Экспериментальные образцы тонкостенных оболочек выполнялись, при изготовлении одностенного облегченного патрубка, из алюминиевой фольги толщиной 0,15 мм, а при изготовлении композитного облегченного патрубка, из алюминиевой фольги - толщиной 0,05 мм и 0,1 мм соответственно.

Полученные облегченные патрубки обрели и сохранили заданную форму. Слои ребер выполнялись как с заданными зазорами между ними, так и, практически, без зазоров. При выполнении патрубка с ребрами, прижатыми к криволинейным ее участкам, форма оболочки визуально не изменилась, жесткость осталась достаточно высокой, а внешний вид соответствует требованиям дизайна. При выполнении композитного облегченного патрубка жесткость его возросла, а экранирующие свойства не ухудшились.

Реализация предложенного способа позволяет:

- обеспечить повышенную точность формовки рабочих элементов патрубка;

- обеспечить постоянную толщину стенок патрубка, в том числе в зонах его рабочих поверхностей;

- обеспечить дополнительную прочность и жесткость патрубка путем образования профилированных ребер жесткости, выполненных из одной и той же заготовки в процессе одной технологической операции;

- обеспечить высокие эксплуатационные свойства путем выполнения композитного облегченного патрубка;

- обеспечить пониженное переходное сопротивление между корпусом соединителя и экранирующей оболочкой кабеля с использованием облегченного патрубка;

- снизить энергозатраты при изготовлении патрубка и повысить эффективность его производства.

Источники информации

1. Романовский В.П. Справочник по холодной штамповке. М., Машиностроение, 1971.

2. Степанов В.Г., Шавров И.А. Высокоэнергетические импульсные методы обработки металлов. Л., Машиностроение, 1975.

3. И.В.Белый, С.М.Фартик, Л.Т.Хименко. Справочник по магнитно-импульсной обработке металлов. Издательство при Харьковском Государственном университете. Издательское объединение "Вища школа", 1977, 55 с.

4. Патент РФ №2113041 (прототип).

5. Патент РФ №2110381.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ПАТРУБКА (КОЖУХА) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2012 |

|

RU2516233C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МОНТАЖНОЙ ПАНЕЛИ | 2009 |

|

RU2481441C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ОТСЕКОВ ИЗДЕЛИЙ | 2002 |

|

RU2314202C2 |

| УГЛОВОЙ ПАТРУБОК (КОЖУХ) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2012 |

|

RU2519837C1 |

| Универсальный патрубок (кожух) электросоединителя с разнонаправленным выводом кабельного ствола | 2015 |

|

RU2614943C2 |

| УГЛОВОЙ ПАТРУБОК ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2008 |

|

RU2360340C1 |

| СПОСОБ СОЕДИНЕНИЯ ПРОВОДОВ С КОНТАКТАМИ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2009 |

|

RU2414782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКТОРА ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2009 |

|

RU2413588C2 |

| СПОСОБ ЗАДЕЛКИ ЭКРАНИРОВАННОГО КАБЕЛЯ В ЭЛЕКТРОСОЕДИНИТЕЛЬ | 1996 |

|

RU2113041C1 |

Изобретение относиться к области электротехники, в частности к электросоединителям, предназначенным для коммутации электрических цепей между приборами ракетно-космической и авиационной техники. Тонколистовую заготовку сворачивают и скрепляют ее кромки в местах стыка, образуя обечайку, из которой формуют участки рабочих поверхностей патрубка импульсным силовым воздействием, направленным в сторону формообразующих поверхностей оснастки, при этом периметр внутренней поверхности обечайки в любом поперечном сечении выполняют равным или большим периметра внутренней рабочей поверхности патрубка в том же поперечном сечении. Из фрагментов обечайки, не вовлеченных в формирование рабочих поверхностей патрубка, формуют двухслойные профилированные ребра жесткости. Изобретение обеспечивает стабильность толщины тонкостенного патрубка при одновременном уменьшении толщины плоской заготовки, что приводит к снижению веса патрубка. Также обеспечивается возможность изготовления сложных по форме пространственных тонкостенных равнопрочных патрубков соединителей с высокой точностью расположения их рабочих поверхностей и с повышенной эффективностью производства. 6 з.п. ф-лы, 27 ил.

1. Способ изготовления облегченного патрубка (кожуха) электросоединителя, при котором тонколистовую заготовку сворачивают и скрепляют ее кромки в местах стыка, образуя обечайку, из которой формуют участки рабочих поверхностей патрубка импульсным силовым воздействием, направленным в сторону формообразующих поверхностей оснастки, отличающийся тем, что периметр внутренней поверхности обечайки в любом поперечном сечении выполняют равным или большим периметра внутренней рабочей поверхности патрубка в том же поперечном сечении, при этом из фрагментов обечайки, не вовлеченных в формирование рабочих поверхностей патрубка, формуют двухслойные профилированные ребра жесткости.

2. Способ по п.1, отличающийся тем, что слои профилированных ребер жесткости сближают и соединяют между собой.

3. Способ по п.2, отличающийся тем, что после сближения слоев профилированные ребра жесткости прижимают к участкам рабочих поверхностей патрубков и соединяют их друг с другом.

4. Способ по п.1, отличающийся тем, что, по крайней мере, одну из стыкуемых кромок обечайки размещают между слоями одного из профилированных ребер жесткости.

5. Способ по 3, отличающийся тем, что облегченный патрубок выполняют из двух и более тонкостенных патрубков, охватывающих друг друга, при этом на внешнюю поверхность каждого внутреннего тонкостенного патрубка между его профилированными ребрами наносят пенокомпаунд и надвигают на него последующий внешний тонкостенный патрубок таким образом, что внутренние поверхности каждого внешнего тонкостенного патрубка касаются внешних поверхностей ребер внутреннего тонкостенного патрубка, с обеспечением электрических связей между ними, после чего пенокомпаунд отверждают.

6. Способ по п.5, отличающийся тем, что на внешнюю поверхность хвостовика одного из внутренних тонкостенных патрубков устанавливают фрагмент экранирующей оболочки, которую закрепляют с обеспечением электрических связей между фрагментом экранирующей оболочки и тонкостенными патрубками.

7. Способ по п.5, отличающийся тем, что, по крайней мере, часть поверхности обечаек, из которых формуют внутренние тонкостенные патрубки композитного облегченного патрубка, выполняют перфорированной.

| СПОСОБ ЗАДЕЛКИ ЭКРАНИРОВАННОГО КАБЕЛЯ В ЭЛЕКТРОСОЕДИНИТЕЛЬ | 1996 |

|

RU2113041C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2110381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХИЗДЕЛИЙ | 0 |

|

SU346027A1 |

| GB 1151305 A, 07.05.1969. | |||

Авторы

Даты

2010-11-10—Публикация

2008-10-24—Подача