Изобретение относится к обработке металлов давлением и может быть использовано для развальцовки труб в трубных решетках при изготовлении ответственных узлов теплообменного оборудования преимущественно для атомных электростанций и может найти применение в атомной, нефтяной и газовой промышленности.

Существуют разные способы закрепления теплообменных труб:

а) с помощью роликовых вальцовок, силовая часть которых содержит конические ролики (3 или 5 штук) и веретено;

б) с помощью гидравлической раздачи, где пластическая деформация участка трубы, размещенного в отверстиях коллектора или трубной решетки, осуществляется жидкостью, сжатой до высокого давления;

в) посредством прессовой раздачи, осуществляемой давлением материала эластичной втулки, доведенного механическим способом до жидкого состояния;

г) с помощью взрывчатых веществ, обеспечивающих прижатие трубы к стенке отверстия.

Достаточно производительный и сравнительно недорогой метод раздачи взрывом не получил широкого распространения из-за трудоемкости и сложности последующей очистки внутренних поверхностей труб от продуктов взрыва.

Прессовая раздача ограниченно применяется вследствие низкой стоимости эластичного элемента (втулки) и неточном расположении конечного участка зоны раздачи.

Если в конструкции теплообменного аппарата применены решетки (коллекторы) с достаточно толстой стенкой (свыше 100 мм), то, как показал опыт, обычно используют комбинацию разных способов.

Известен способ соединения труб с коллектором парогенератора, в котором в отверстия коллектора вводят концы труб, осуществляют раздачу переднего конца труб до полного устранения кольцевых зазоров между концами труб и стенками отверстий механическим вальцеванием 3-х роликовой вальцовкой в интервале 0- 6+1 мм, исчисляемом от внутренней поверхности коллектора, с ограничением крутящего момента на вале привода величиной Mкр1=2,2+0,196 Нм, после этого выполняют гидравлическую раздачу в интервале 0- Нгв, причем Hгв=H-Imin, где Н - толщина стенки коллектора, Imin=8…12 мм, затем с помощью 3-х роликовой вальцовки в зоне, прилегающей к внутренней поверхности коллектора, в интервале lH=0-15-1 мм производят механическое вальцевание при ограничении крутящего момента величиной Mкр3=2,45+0,196 Нм, далее для удаления «кармана» в зоне, примыкающей к наружной поверхности коллектора, производят механическое вальцевание с помощью 3-х роликовой вальцовки, которое начинают на глубине  мм при ограничении крутящего момента величиной Мкр4=2,94-3,92 Нм, причем выступание рабочей конической поверхности ролика относительно наружной поверхности коллектора не должно превышать Lвp=6-1 мм, при этом перепад диаметров внутренней поверхности трубы между зонами механического вальцевания и участком, на котором осуществляют гидравлическую раздачу, не должен превышать 0,75…1% наружного диаметра трубы, (патент №2524461, МПК B21D 39/06, опубл. 2707.2014).

мм при ограничении крутящего момента величиной Мкр4=2,94-3,92 Нм, причем выступание рабочей конической поверхности ролика относительно наружной поверхности коллектора не должно превышать Lвp=6-1 мм, при этом перепад диаметров внутренней поверхности трубы между зонами механического вальцевания и участком, на котором осуществляют гидравлическую раздачу, не должен превышать 0,75…1% наружного диаметра трубы, (патент №2524461, МПК B21D 39/06, опубл. 2707.2014).

Недостатком данного способа является то, что в основном металле коллектора и теплообменных труб после их закрепления присутствуют остаточные напряжения, которые могут привести к деформациям в процессе эксплуатации, и как следствие снижению эксплуатационной надежности изделия.

Известен способ крепления труб в трубных решетках развальцовкой, включающем создание заданных контактных напряжений между трубой и поверхностью отверстия в трубной решетке посредством вальцовки, содержащей конические ролики, привод и веретено, которому сообщают вращение от привода с обеспечением создания контактных напряжений между веретеном и роликами от радиальных усилий, действующих на ролики, ось вращения которых смещена на угол относительно оси вращения веретена, выполненного с конической рабочей частью, для сообщения вращения веретену используют привод, оснащенный устройством для прекращения процесса развальцовки при достижении заданной величины крутящего момента на ведущем конце веретена, и создают контактные напряжения между трубой и поверхностью отверстия в трубной решетке, при этом создают контактные напряжения между трубой и поверхностью отверстия в трубной решетке, выполненной гладкой или с микроканавками, или с одной радиальной канавкой, или с двумя радиальными канавками, а заданную величину крутящего момента (Мкр), при которой прекращают вращение веретена, определяют с учетом параметров контрольного соединения трубы и трубной решетки, конструкция и материал деталей которого аналогичны получаемому соединению (патент №2360762, МПК B21D 39/06, опубл. 10.07.2009).

Недостатком данного способа является то, что при рекомендации крутящих моментов, по достижению которых завершается процесс раздачи трубы, не учитываются параметры вальцовки и нет критерия о работоспособности вальцовки.

Технической задачей изобретения является повышение надежности узла крепления теплообменных труб в трубной доске подогревателя высокого давления камерного типа за счет правильного выбора величины контактного напряжения между трубой и стенкой трубной доски и величины давления гидрораздачи.

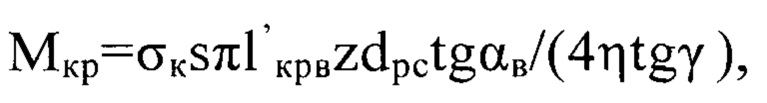

Поставленная задача решается за счет того, что в способе закрепления теплообменных труб в трубной доске подогревателя высокого давления камерного типа, имеющей толщину Ld и обращенной внутренней поверхностью в межтрубное пространство, согласно изобретению осуществляют предварительную раздачу концов теплообменных труб в интервале L1=4+1мм от наружной поверхности трубной доски роликовой вальцовкой до удаления радиального зазора между трубой и трубной доской по визуальной оценке, затем осуществляют приварку концов труб к трубной доске и последующую гидравлическую раздачу труб давлением жидкости 254,8±9,8 Мпа на длине Lgp в интервале L1 ≤ Lgp ≤ Ld-(10÷15) мм, удаляют «карман» в зоне, прилегающей к наружной поверхности трубной доски, путем вальцевания роликовой вальцовкой с рабочей длиной роликов Lp1 с ограничением крутящего величиной величиной Мкр2=2,45+0,196 Нм и удаляют «карман» в зоне, примыкающей к внутренней поверхности трубной доски, путем вальцевания за два прохода роликовой вальцовкой, имеющей ролики с рабочей длиной Lp2 и веретено с конической рабочей частью, выполненное с обеспечением перекрещивания его оси с осями роликов, при этом упомянутое вальцевание за два прохода осуществляют в интервале от наружной поверхности трубной доски Ld - LP2, причем обеспечивают радиальные нормальные напряжения в зоне контакта трубы со стенкой отверстия в трубной доске σк1=(0,25÷0,27)σm0,9±2,5, σк2=(0,3÷0,32)σm0,9±2,5 Мпа, где σm – предел текучести материала трубы, при величине крутящего момента, которую определяют по формуле:

где σк – напряжение в зоне контакта трубы со стенкой отверстия в трубной доске ;

s - толщина стенки трубы;

l'крв- фактическая длина контакта прижимаемой трубы со стенкой отверстия;

z - число роликов;

dpc, γ - средний рабочий диаметр веретена вальцовки и угол перекрещивания осей ролика и веретена вальцовки;

αв - угол конуса рабочей части веретена вальцовки;

η=0,93 - механический КПД роликового вальцевания.

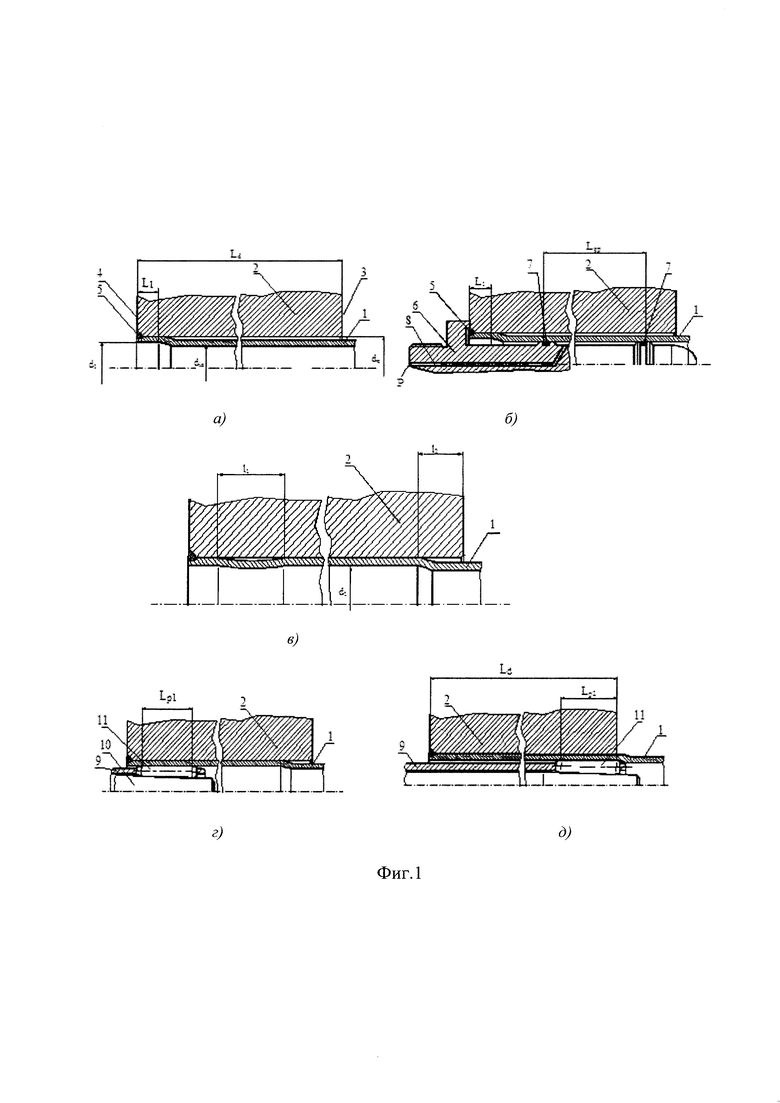

Изобретение поясняется с помощью чертежей.

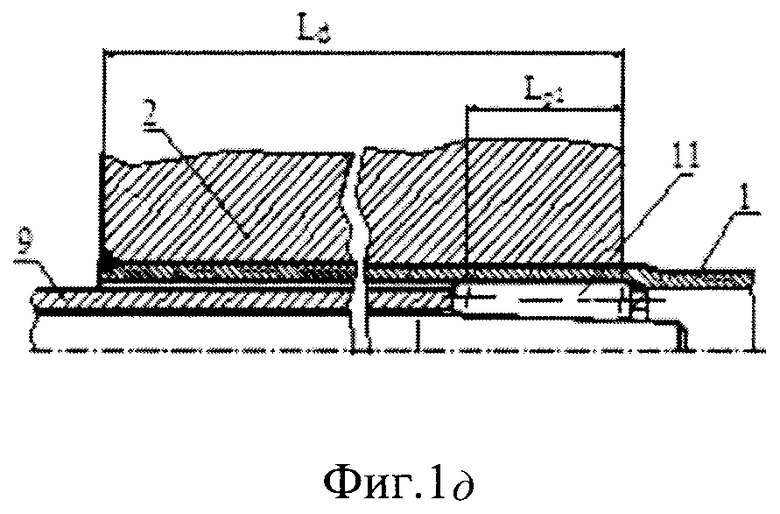

На фиг. 1 показана последовательность операций закрепления труб:

Фиг. 1а - предварительная раздача и приварка труб;

Фиг. 1б - гидравлическая раздача;

Фиг. 1в - образование «карманов»;

Фиг. 1г - удаление 1-го «кармана»;

Фиг. 1д - удаление 2-го «кармана».

Применение изобретения показано на фиг. 1, где приведена последовательность закрепления труб.

Закрепляют теплообменные трубы 1 (фиг. 1а) с пределом текучести материала σm в трубной доске 2 подогревателя высокого давления толщиной Ld, имеющей внутреннюю поверхность 3, контактирующую с межтрубным пространством, и наружную поверхность 4, осуществляют предварительную раздачу концов теплообменных труб роликовой вальцовкой в интервале L1=4+1мм от наружной поверхности трубной доски 2 до удаления радиального зазора между трубой и трубной доской по визуальной оценке, затем приваривают сварным швом 5 концы труб с последующей гидравлической раздачей в интервале L1 ≤ Lgp ≤ Ld-(10÷15) мм с помощью зонда 6 (фиг. 1б), содержащего уплотнения 7, в пространство между которыми по каналу 8 подводят жидкость давлением 254,8±9,8 МПа, затем с помощью роликовой вальцовки, содержащей корпус 9 (фиг. 1в, г), веретено 10, ролики 11 с рабочей длиной Lp1 для удаления «кармана» 11 в зоне, примыкающей к наружной поверхности трубной доски(фиг. 1а), производят вальцевание при ограничении крутящего момента величиной Мкр2=2,45+0,196 Нм, а для удаления «кармана» 12 (фиг. 1в) в зоне, примыкающей к внутренней поверхности трубной доски, с помощью роликовой вальцовки (фиг. 1д), ролики которой имеют рабочую длину Lp2, и веретена с конической рабочей частью, производят механическое вальцевание за два прохода в интервале от наружной поверхности трубной доски Ld - Lp2, обеспечивающей радиальные нормальные напряжения в зоне контакта трубы со стенкой отверстия в трубной доске σк1=(0,25÷0,27)σm0,9±2,5; σк2=(0,3÷0,32)σm0,9±2,5 МПа, где σm – предел текучести материала трубы, при величине крутящего момента, которую определяют по формуле:

где где σк – напряжение в зоне контакта трубы со стенкой отверстия в трубной доске ;

s - толщина стенки трубы;

l'крв- фактическая длина контакта прижимаемой трубы со стенкой отверстия;

z - число роликов;

dpc, γ - средний рабочий диаметр веретена вальцовки и угол перекрещивания осей ролика и веретена вальцовки;

αв - угол конуса рабочей части веретена вальцовки;

η=0,93 - механический КПД роликового вальцевания.

Для труб ∅16×1,4 из стали 08X14МФ и 3-х роликовых вальцовок с параметрами: 1'крв=30 мм, dp max=4,5 мм, tgαв=0,0161; γ=2, значение крутящего момента составляет Mкр1=10 Нм, Мкр2=12 Нм; для таких же труб из стали 08Х18Н10Т при использовании указанного инструмента крутящие моменты составили Mкр1=8 Нм, Мкр2=10 Нм.

Таким образом, применение данного изобретения позволит повысить ресурс работы узла крепления труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С КОЛЛЕКТОРОМ ПАРОГЕНЕРАТОРА | 2012 |

|

RU2524461C2 |

| Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов | 2017 |

|

RU2655553C1 |

| Способ соединения труб с коллектором теплообменного аппарата | 2018 |

|

RU2693713C1 |

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ РАЗВАЛЬЦОВКОЙ | 2007 |

|

RU2360762C2 |

| ВАЛЬЦОВОЧНАЯ МАШИНА | 2010 |

|

RU2473409C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ И ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2776894C1 |

| Вальцовка для труб | 1980 |

|

SU897342A1 |

| ВАЛЬЦОВКА | 2005 |

|

RU2294258C2 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РАЗВАЛЬЦОВКИ ТЕПЛООБМЕННЫХ ТРУБ С ПОМОЩЬЮ РОЛИКОВОГО ИНСТРУМЕНТА | 2011 |

|

RU2474483C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ | 1997 |

|

RU2128098C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для развальцовки труб в трубных решетках узлов теплообменного оборудования. Осуществляют предварительную раздачу концов теплообменных труб в интервале L1=4+1мм от наружной поверхности трубной доски роликовой вальцовкой до удаления радиального зазора между трубой и трубной доской. Затем производят приварку концов труб к трубной доске и гидравлическую раздачу труб давлением жидкости 254,8±9,8 МПа на длине Lgp в интервале L1 ≤ Lgp ≤ Ld-(10÷15) мм. Удаляют «карман» в зоне, прилегающей к наружной поверхности трубной доски, путем вальцевания роликовой вальцовкой. Удаляют «карман» в зоне, примыкающей к внутренней поверхности трубной доски, путем вальцевания за два прохода роликовой вальцовкой. При этом обеспечивают радиальные нормальные напряжения в зоне контакта трубы со стенкой отверстия в трубной доске σк1=(0,25÷0,27)σm0,9±2,5, σк2=(0,3÷0,32)σm0,9±2,5 МПа, где σm – предел текучести материала трубы, при величине крутящего момента, которую определяют по приведенной формуле. В результате обеспечивается повышение надежности крепления труб в трубной доске. 1 ил., 1 пр.

Способ закрепления теплообменных труб в трубной доске подогревателя высокого давления камерного типа, имеющей толщину Ld и обращенной внутренней поверхностью в межтрубное пространство, отличающийся тем, что осуществляют предварительную раздачу концов теплообменных труб в интервале L1=4+1мм от наружной поверхности трубной доски роликовой вальцовкой до удаления радиального зазора между трубой и трубной доской по визуальной оценке, затем осуществляют приварку концов труб к трубной доске и последующую гидравлическую раздачу труб давлением жидкости 254,8±9,8 МПа на длине Lgp в интервале L1 ≤ Lgp ≤ Ld-(10÷15) мм, удаляют «карман» в зоне, прилегающей к наружной поверхности трубной доски, путем вальцевания роликовой вальцовкой с рабочей длиной роликов Lp1 с ограничением крутящего момента величиной Мкр2=2,45+0,196 Нм и удаляют «карман» в зоне, примыкающей к внутренней поверхности трубной доски, путем вальцевания за два прохода роликовой вальцовкой, имеющей ролики с рабочей длиной Lp2, и перекрещивания его оси с осями роликов, при этом упомянутое вальцевание за два прохода осуществляют в интервале от наружной поверхности трубной доски Ld-LP2, причем обеспечивают радиальные нормальные напряжения в зоне контакта трубы со стенкой отверстия в трубной доске σк1=(0,25÷0,27)σm0,9±2,5, σк2=(0,3÷0,32)σm0,9±2,5 МПа, где σm – предел текучести материала трубы, при величине крутящего момента, которую определяют по формуле:

где σк – напряжение в зоне контакта трубы со стенкой отверстия в трубной доске;

s - толщина стенки трубы;

l'крв - фактическая длина контакта прижимаемой трубы со стенкой отверстия;

z - число роликов;

dpc, γ - средний рабочий диаметр веретена вальцовки и угол перекрещивания осей ролика и веретена вальцовки;

αв - угол конуса рабочей части веретена вальцовки;

η=0,93 - механический КПД роликового вальцевания.

| СПОСОБ КРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ РАЗВАЛЬЦОВКОЙ | 2007 |

|

RU2360762C2 |

| Способ соединения труб с коллектором теплообменного аппарата | 2018 |

|

RU2693713C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С КОЛЛЕКТОРОМ ПАРОГЕНЕРАТОРА | 2012 |

|

RU2524461C2 |

| Способ крепления труб в трубных решетках теплообменных аппаратов | 1983 |

|

SU1119756A1 |

| US 3906771 A1, 23.09.1975 | |||

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОЙ ПЛЕТИ | 2023 |

|

RU2818671C1 |

Авторы

Даты

2021-07-30—Публикация

2020-08-12—Подача