Изобретение относится к обработке металлов давлением, в частности к автоматизации прокатного производства, а именно к управлению автоматизированными электроприводами профилегибочных агрегатов.

Цель изобретения - расширение технологических возможностей, в частности обеспечение возможности производства замкнутых сварных профилей высокой жесткости с соответственно повышенными моментами формования и при этом со сниженной металлоемкостью валков.

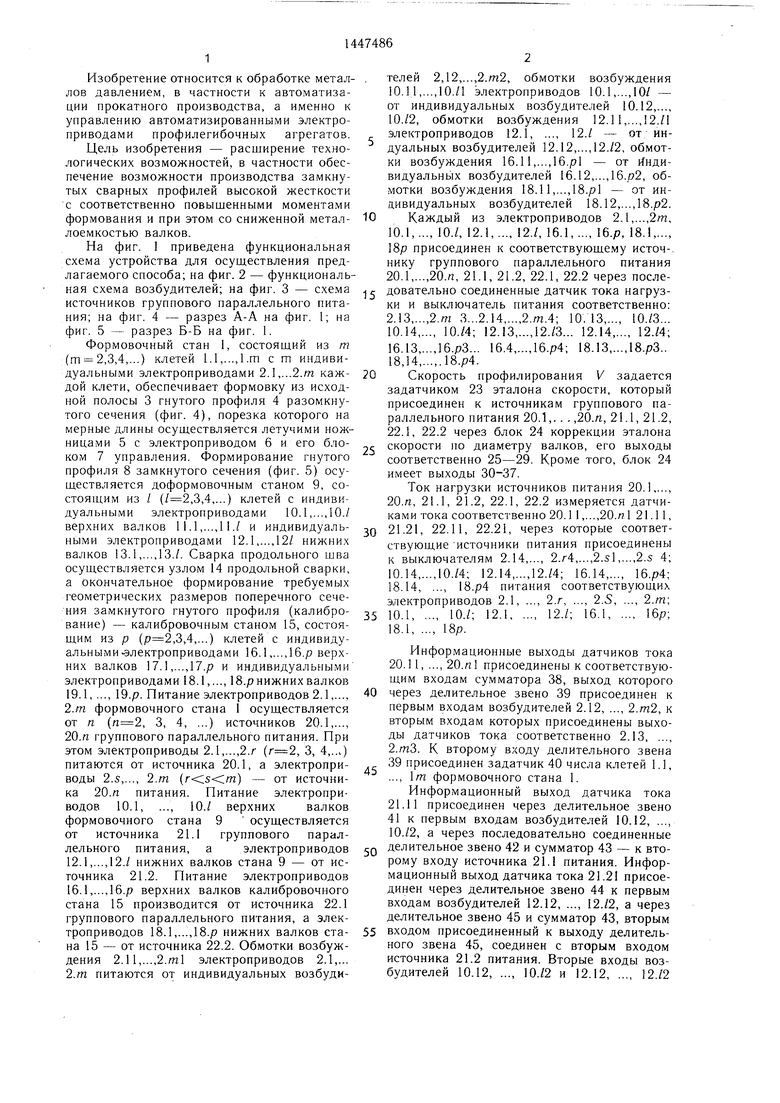

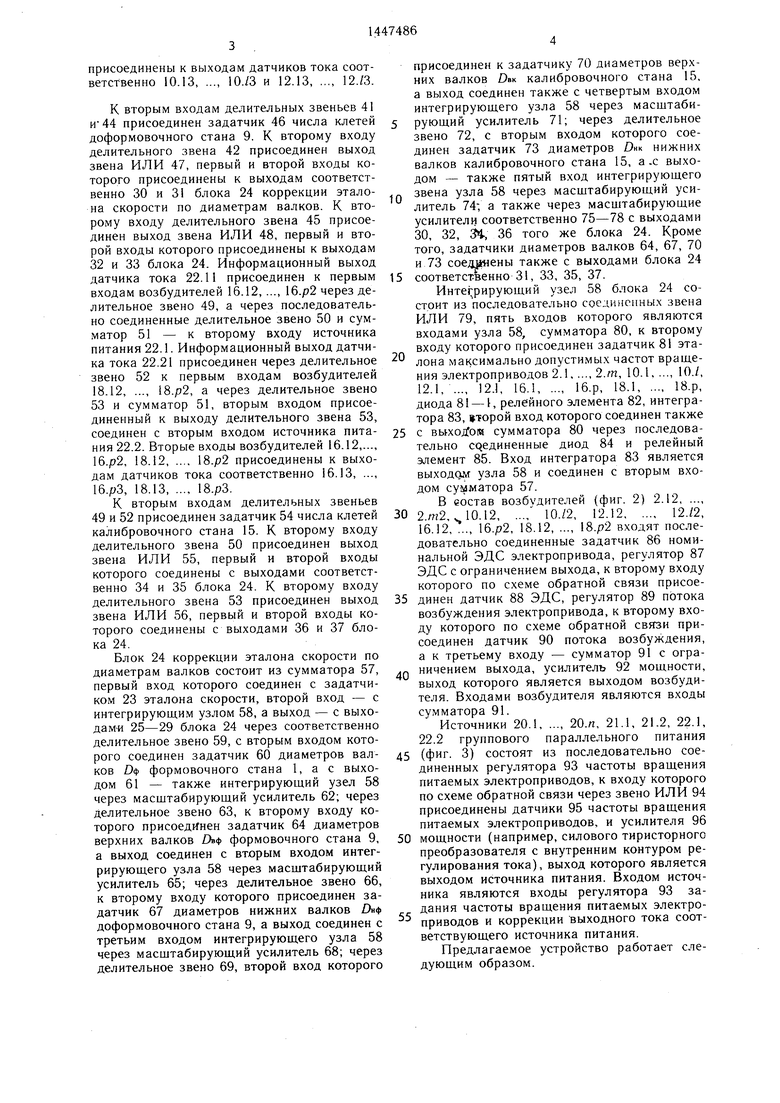

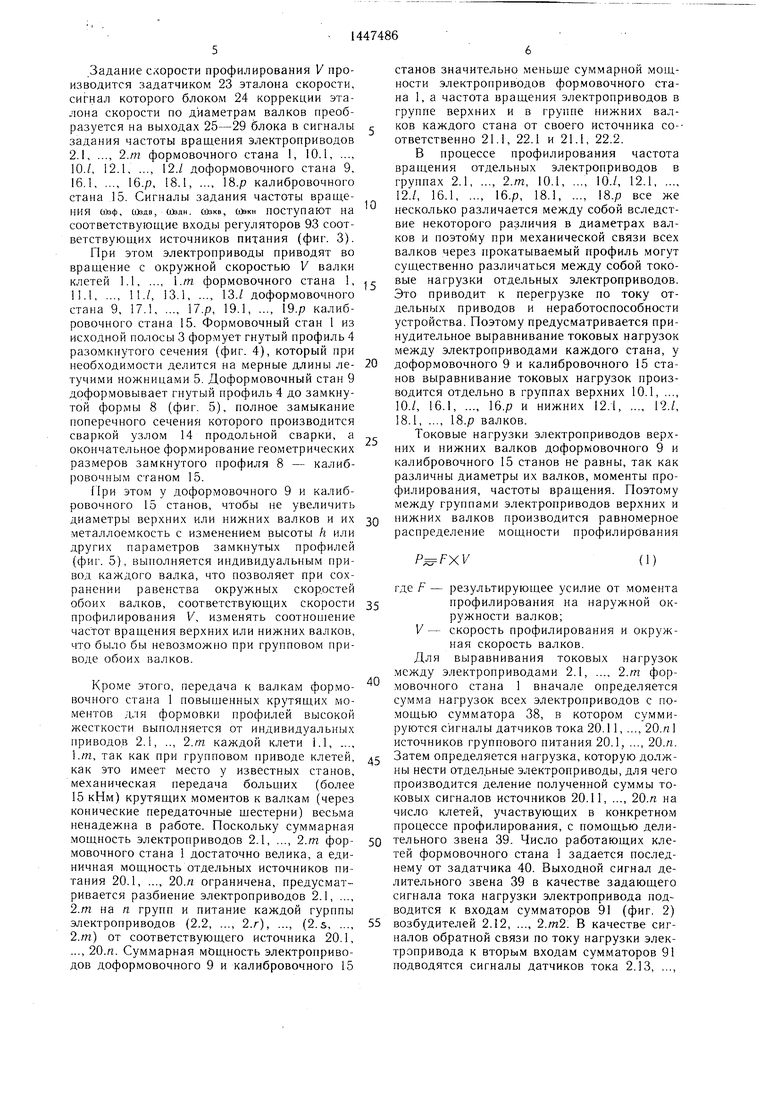

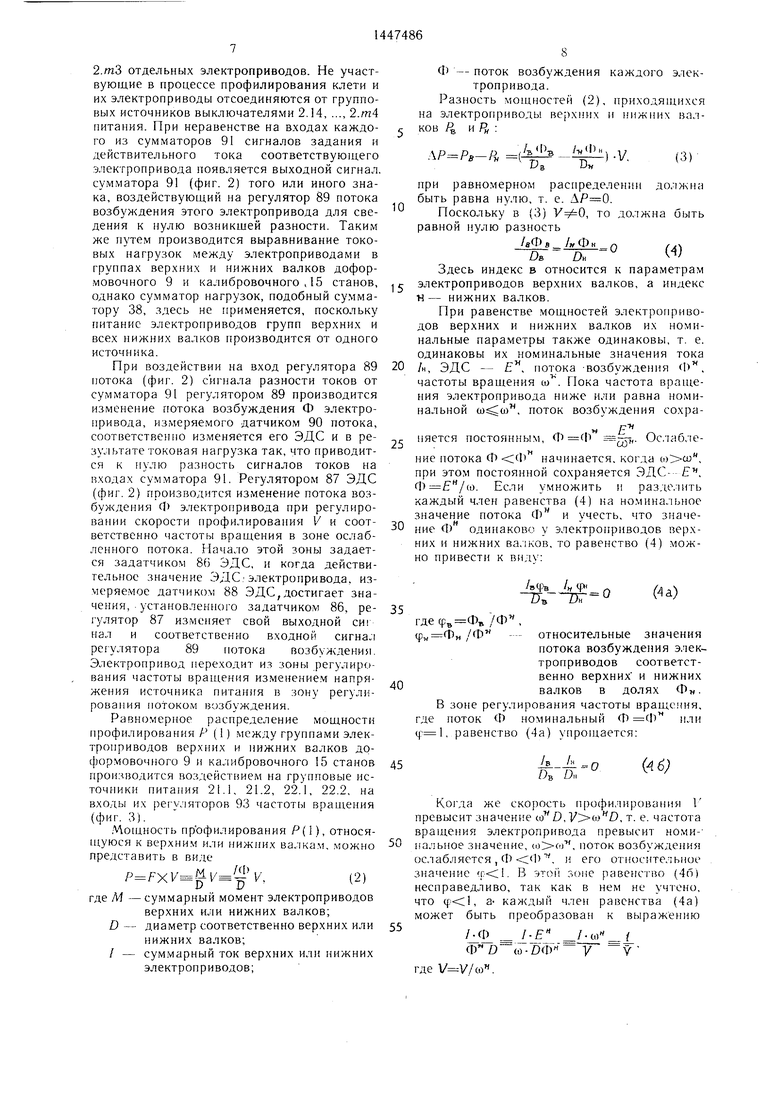

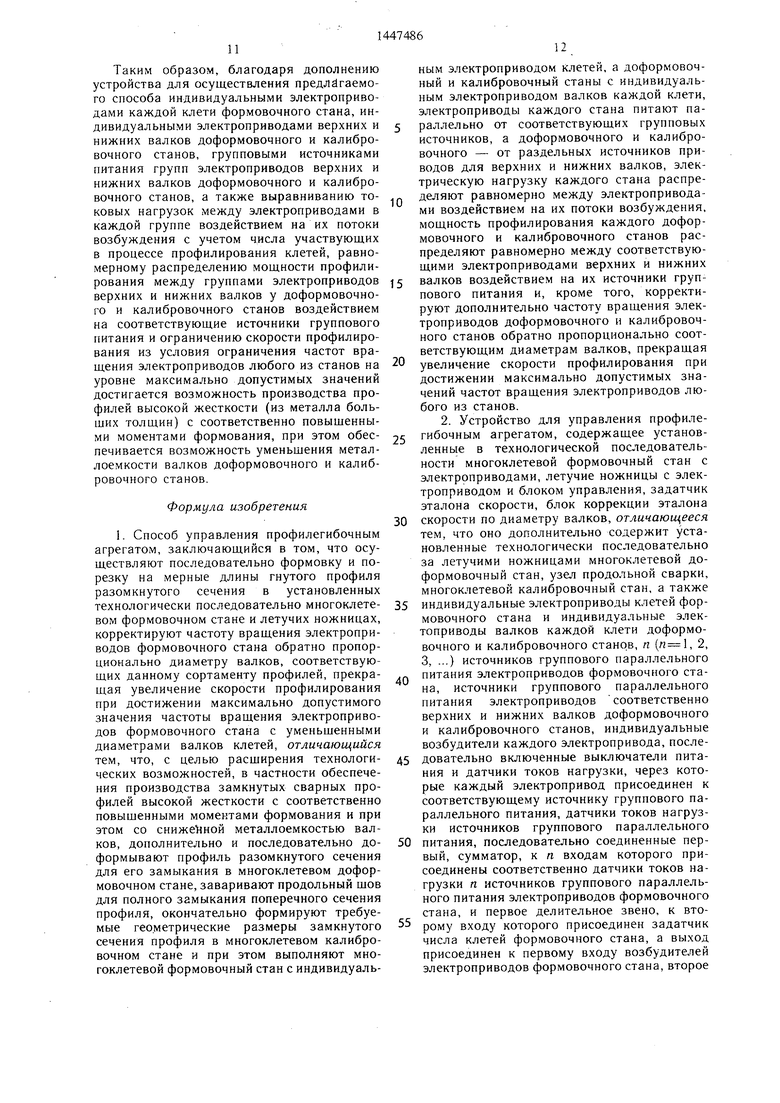

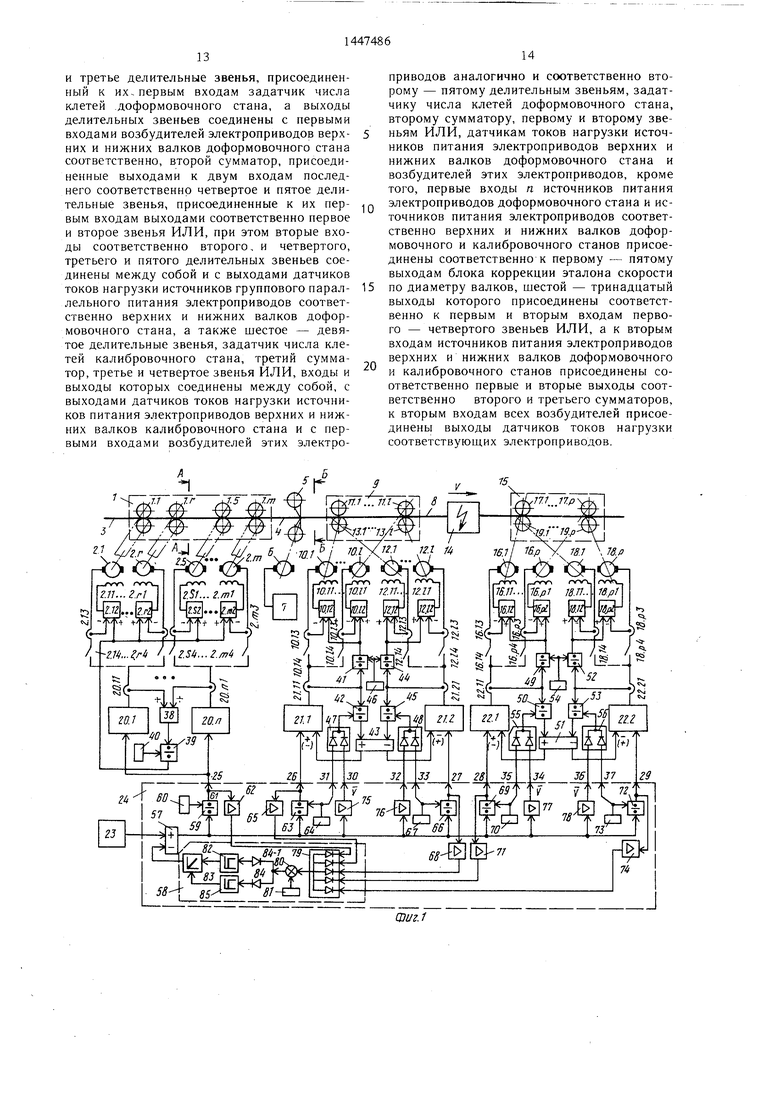

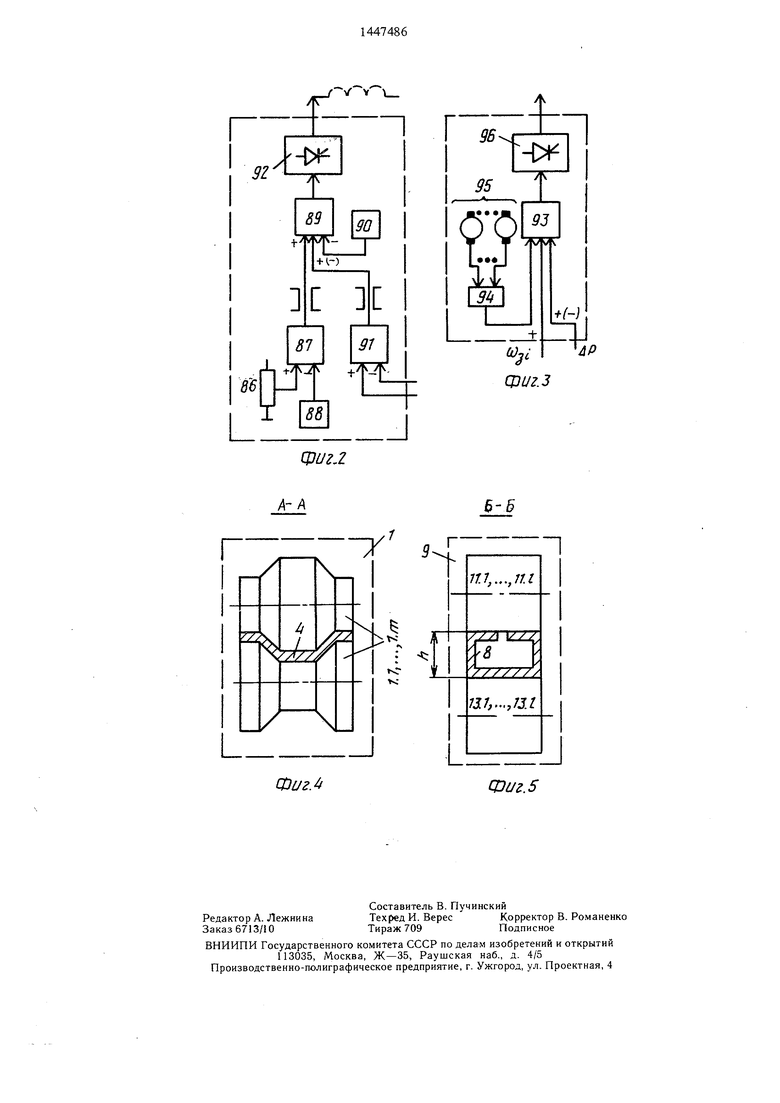

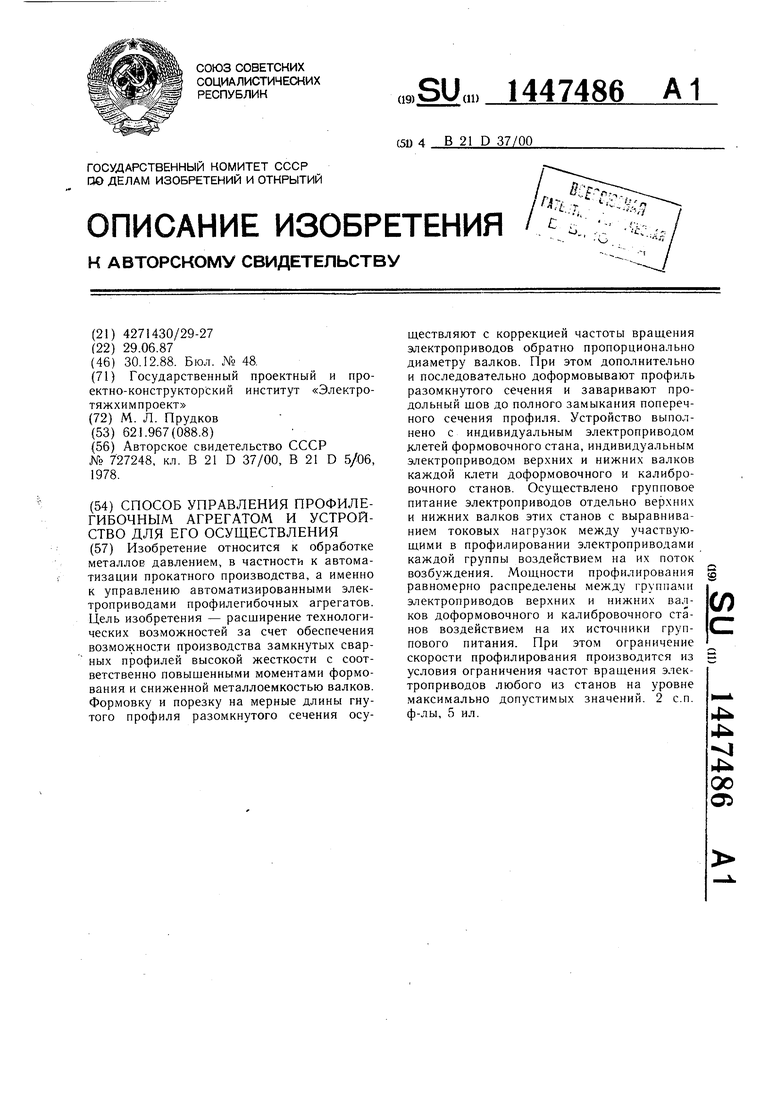

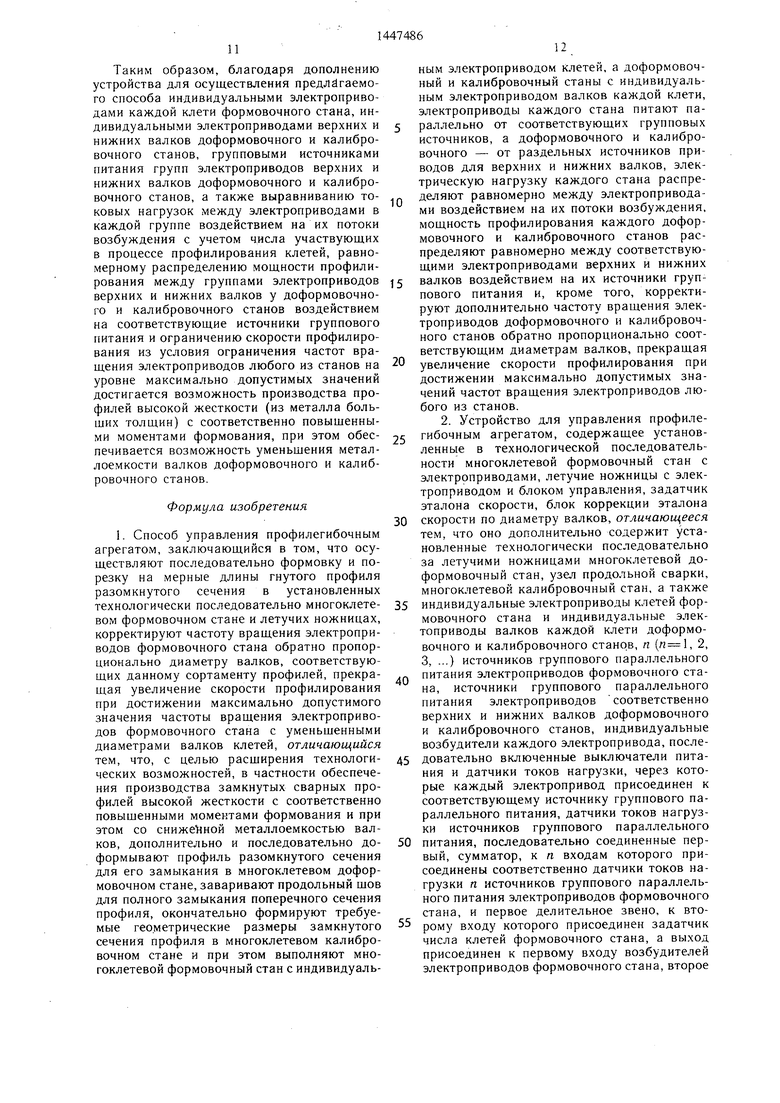

На фиг. 1 приведена функциональная схема устройства для осуществления предлагаемого способа; на фиг. 2 - функциональная схема возбудителей; на фиг. 3 - схема источников группового параллельного питания; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 1.

Формовочный стан 1, состоящий из т (т 2,3,4,...) клетей 1.1,...,1.т сш индивидуальными электроприводами 2.1,...2.т каждой клети, обеспечивает формовку из исходной полосы 3 гнутого профиля 4 разомкнутого сечения (фиг. 4), порезка которого на мерные длины осуществляется летучими ножницами 5 с электроприводом 6 и его блоком 7 управления. Формирование гнутого профиля 8 замкнутого сечения (фиг. 5) осуществляется доформовочным станом 9, состоящим из / (,3,4,...) клетей с индивидуальными электроприводами 10.1,...,10./ верхних валков 11.1,..., 1./ и индивидуальными электроприводами 12.1,...,12/ нижних валков 13.1,...,13./. Сварка продольного шва осуществляется узлом 14 продольной сварки, а окончательное формирование требуемых геометрических размеров поперечного сечения замкнутого гнутого профиля (калибрование) - калибровочным станом 15, состоящим из р (,3,4,...) клетей с индивидуальными-электроприводами 16.1,...,16.р верхних валков 17.1 ,...,17.р и индивидуальными электроприводами 18.1,..., 18.рнижних валков 19.1, ..., 19.р. Питание электроприводов 2.1,..., 2.т формовочного стана 1 осуществляется от п (, 3, 4, ...) источников 20.1,..., 20.« группового параллельного питания. При этом электроприводы 2.1,...,2.г (, 3, 4,..,) питаются от источника 20.1, а электроприводы 2.S,..., 2.т (r,s.m) - от источника 20.л питания. Питание электроприводов 10.1, ..., 10./ верхних валков формовочного стана 9 осуществляется от источника 21.1 группового параллельного питания, а электроприводов 12.1,...,12./ нижних валков стана 9 - от источника 21.2. Питание электроприводов 16.1,...,16.р верхних валков калибровочного стана 15 производится от источника 22.1 группового параллельного питания, а электроприводов 18.1,...,18.р нижних валков стана 15 - от источника 22.2. Обмотки возбуждения 2.1 l,...,2.ml электроприводов 2.1,... l.m питаются от индивидуальных возбудителей 2,12,...,2.т2, обмотки возбуждения 10.11,...,10./1 электроприводов 10.1,...,10/ - от индивидуальных возбудителей 10.12,..., 10./2, обмотки возбуждения 12.11,...,12./1 электроприводов 12.1, ..., 12./ - от ин- дуальных возбудителей 12.12,...,12./2, обмотки возбуждения 16.11,...,16.pl - от видуальнь1х возбудителей 16.12,...,16.р2, обмотки возбуждения 18.11,...,18.pl - от индивидуальных возбудителей 18.12,...,18.р2.

Каждый из электроприводов 2.1,...,2т, 10.1,..., 10./, 12.1, ..., 12./, 16.1, ..., 16.р, 18.1,..., 18р присоединен к соответствующему источ-, нику группового параллельного питания 20.1,...,20.п, 21.1, 21.2, 22.1, 22.2 через после довательно соединенные датчик тока нагрузки и выключатель питания соответственно: 2.13,...,2.ш 3...2.14,...,2.т.4; 10. 13,..., 10./3... 10.14,..., 10./4; 12.13,...,12./3... 12.14,..., 12./4; 16.13,...,16.рЗ... 16.4,...,16.р4; 18.13,...,18.рЗ.. 18,14,18.р4.

0 Скорость профилирования V задается задатчиком 23 эталона скорости, который присоединен к источникам группового параллельного питания 20.1,. . . ,20./г, 21.1, 21.2, 22.1, 22.2 через блок 24 коррекции эталона

5 скорости по диаметру валков, его выходы соответственно 25-29. Кроме того, блок 24 имеет выходы 30-37.

Ток нагрузки источников питания 20.1,..., 20.л, 21.1, 21.2, 22.1, 22.2 измеряется датчиками тока соответственно 20.11 ,...,20.л 1 21.11,

0 21.21, 22.11, 22.21, через которые соответствующие ИСТОЧНИКИ питания присоединены к выключателям 2.14,..., 2.г4,...,2..1,...,2.5 4; 10.14,...,10./4; 12.14,...,12./4; 16.14,..., 16.р4; 18.14, ..., 18.р4 питания соответствующих электроприводов 2.1, ..., 2.г, ..., 2.S, ..., 2.ш;

5 10.1, ..., 10./; 12.1, ..., 12./; 16.1, ..., 16р; 18.1, ..., 18р.

Информационные выходы датчиков тока 20.11, ..., 20.rtl присоединены к соответствующим входам сумматора 38, выход которого

0 через делительное звено 39 присоединен к первым входам возбудителей 2.12, ..., 2.т2, к вторым входам которых присоединены выходы датчиков тока соответственно 2.13, ..., 2.тЗ. К второму входу делительного звена 39 присоединен задатчик 40 числа клетей 1.1, ..., 1т формовочного стана 1.

Информационный выход датчика тока 21.11 присоединен через делительное звено 41 к первым входам возбудителей 10.12, 10./2, а через последовательно соединенные

Q делительное звено 42 и сумматор 43 - к второму входу источника 21.1 питания. Информационный выход датчика тока 21.21 присоединен через делительное звено 44 к первым входам возбудителей 12.12, ..., 12./2, а через делительное звено 45 и сумматор 43, вторым

5 входом присоединенный к выходу делительного звена 45, соединен с вторым входом источника 21.2 питания. Вторые входы возбудителей 10.12, ..., 10./2 и 12.12, ..., 12./2

5

присоединены к выходам датчиков тока соответственно 10.13, ..., 10./3 и 12.13, ..., 12./3.

К вторым входам делительных звеньев 41 И 44 присоединен задатчик 46 числа клетей доформовочного стана 9. К второму входу делительного звена 42 присоединен выход звена ИЛИ 47, первый и второй входы которого присоединены к выходам соответственно 30 и 31 блока 24 коррекции эталона скорости по диаметрам валков. К второму входу делительного звена 45 присоединен выход звена ИЛИ 48, первый и второй входы которого присоединены к выходам 32 и 33 блока 24. Информационный выход датчика тока 22.11 присоединен к первым входам возбудителей 16.12, ..., 16.р2 через делительное звено 49, а через последовательно соединенные делительное звено 50 и сумматор 51 - к второму входу источника питания 22.1. Информационный выход датчика тока 22.21 присоединен через делительное звено 52 к первым входам возбудителей 18.12, ..., 18.р2, а через делительное звено 53 и сумматор 51, вторым входом присоединенный к выходу делительного звена 53, соединен с вторым входом источника питания 22.2. Вторые входы возбудителей 16.12,..., 16.р2, 18.12 18.р2 присоединены к выходам датчиков тока соответственно 16.13, ..., 16.рЗ, 18.13, ..., 18.рЗ.

К вторым входам делительных звеньев 49 и 52 присоединен задатчик 54 числа клетей калибровочного стана 15. К второму входу делительного звена 50 присоединен выход звена ИЛИ 55, первый и второй входы которого соединены с выходами соответственно 34 и 35 блока 24. К второму входу делительного звена 53 присоединен выход звена ИЛИ 56, первый и второй входы которого соединены с выходами 36 и 37 блока 24.

Блок 24 коррекции эталона скорости по диаметрам валков состоит из сумматора 57, первый вход которого соединен с задатчи- ком 23 эталона скорости, второй вход - с интегрирующим узлом 58, а выход - с выхо- дам-и 25-29 блока 24 через соответственно делительное звено 59, с вторым входом которого соединен задатчик 60 диаметров валков Оф формовочного стана 1, а с выходом 61 - также интегрирующий узел 58 через масштабирующий усилитель 62; через делительное звено 63, к второму входу которого присоединен задатчик 64 диаметров верхних валков 1)вф формовочного стана 9, а выход соединен с вторым входом интегрирующего узла 58 через масштабирующий усилитель 65; через делительное звено 66, к второму входу которого присоединен задатчик 67 диаметров нижних валков Лф доформовочного стана 9, а выход соединен с третьим входом интегрирующего узла 58 через масштабирующий усилитель 68; через делительное звено 69, второй вход которого

присоединен к задатчику 70 диаметров верхних валков DBK калибровочного стана 15. а выход соединен также с четвертым входом интегрирующего узла 58 через масштабирующий усилитель 71; через делительное звено 72, с вторым входом которого соединен задатчик 73 диаметров DHK нижних валков калибровочного стана 15, а .с выходом - также пятый вход интегрирующего

Q звена узла 58 через масщтабирующий усилитель 74; а также через масштабирующие усилители соответственно 75-78 с выходами 30, 32, 34-, 36 того же блока 24. Кроме того, задатчики диаметров валков 64, 67, 70 и 73 соед «1ены также с выходами блока 24

5 соответственно 31, 33, 35, 37.

Интегрирующий узел 58 блока 24 сострит из последовательно соединенных звена ИЛИ 79, пять входов которого являются входами узла 58, сумматора 80, к второму входу которого присоединен задатчик 81 эта- лона максимально допустимых частот вращения электроприводов 2.1, ..., 2.т, 10.1, ..., 10./, 12.1, ..., 12., 16.1, ..., 16.р, 18.1, ..., 18.р, диода 81 - 1, релейного элемента 82, интегратора 83, торой вход которого соединен также

5 с Bbtxojfoia сумматора 80 через последовательно сс единенные диод 84 и релейный элемент 85. Вход интегратора 83 является выход01М узла 58 и соединен с вторым входом сумматора 57.

В состав возбудителей (фиг. 2) 2.12

0 2.т2,. 10.12 10./2, 12.12 12./2,

16.12, ..., 16.р2, 18.12, ..., 18.р2 входят последовательно соединенные задатчик 86 номинальной ЭДС электропривода, регулятор 87 ЭДС с ограничением выхода, к второму входу которого по схеме обратной связи присое5 динен датчик 88 ЭДС, регулятор 89 потока возбуждения электропривода, к второму входу которого по схеме обратной связи присоединен датчик 90 потока возбуждения, а к третьему входу - сумматор 91 с оград ничением выхода, усилитель 92 мощности, выход которого является выходом возбудителя. Входами возбудителя являются входы сумматора 91.

Источники 20.1, ..., 20.П, 21.1, 21.2, 22.1, 22.2 группового параллельного питания

5 (фиг. 3) состоят из последовательно соединенных регулятора 93 частоты вращения питаемых электроприводов, к входу которого по схеме обратной связи через звено ИЛИ 94 присоединены датчики 95 частоты вращения питаемых электроприводов, и усилителя 96

0 мощности (например, силового тиристорного преобразователя с внутренним контуром регулирования тока), выход которого является выходом источника питания. Входом источника являются входы регулятора 93 задания частоты вращения питаемых электро- приводов и коррекции выходного тока соответствующего источника питания.

Предлагаемое устройство работает следующим образом.

Задание скорости профилирования V производится задатчиком 23 эталона скорости, сигнал которого блоком 24 коррекции эталона скорости по диаметрам валков преобразуется на выходах 25-29 блока в сигналы задания частоты вращения электроприводов 2.1, ..., 2.т формовочного стана 1, 10.1, ..., 10./, 12.1, ..., 12./ доформовочного стана 9,

16.1 16.р, 18.1, ..., 18.р калибровочного

стана 15. Сигналы задания частоты вращения оьф, шздв, (1)здн. созкв, (оэкн ноступают на соответствующие входы регуляторов 93 соот- ветствуюн их источников питания (фиг. 3).

При этом электроприводы приводят во вращение с окружной скоростью V валки

клетей 1.1 l.m формовочного стана 1,

11.1, ..., 11./, 13.1, ..., 13./ доформовочного стана 9, 17.1 17.р, 19.1, ..., 19.р калибровочного стана 15. Формовочный стан 1 из исходной полосы 3 формует гнутый профиль 4 разомкнутого сечения (фиг. 4), который при необходимости делится на мерные длины ле- тучими ножницами 5. Доформовочный стан 9 доформовывает гнутый профиль 4 до замкнутой формы 8 (фиг. 5), полное замыкание поперечного сечения которого производится сваркой узлом 14 продольной сварки, а окончательное формирование геометрических размеров замкнутого профиля 8 - калибровочным станом 15.

11ри этом у доформовочного 9 и калибровочного 15 станов, чтобы не увеличить диаметры верхних или нижних валков и их металлоемкость с изменением высоты h или других параметров замкнутых профилей (фиг. 5), вьпюлняется индивидуальным привод каждого валка, что позволяет при сохранении равенства окружных скоростей обоих валков, соответствующих скорости профилирования V, изменять соотнопшние частот вращения верхних или нижних валков, что было бы невозможно при групповом приводе обоих валков.

Кроме этого, передача к валкам формо- вочного стана 1 повышенных крутящих моментов для формовки профилей высокой жесткости выполняется от индивидуальных приводов 2.1, .., 2.т каждой клети 1.1, ..., l.m, так как при групповом приводе клетей, как это имеет место у известных станов, механическая передача больших (более 15 кНм) крутящих моментов к валкам (через конические передаточные щестерни) весьма ненадежна в работе. Поскольку суммарная мощность электроприводов 2.1, ..., l.m фор- мовочного стана 1 достаточно велика, а единичная мощность отдельных источников питания 20.1, ..., 20.л ограничена, предусматривается разбиение электроприводов 2.1, ..., 2.т на п групп и питание каждой гурппы электроприводов (2.2, ..., 2.л), ..., (2.s, ..., 2.m) от соответствующего источника 20.1, ..., 20.п. Суммарная мощность электроприводов доформовочного 9 и калибровочного 15

станов значительно меньще суммарной мощности электроприводов формовочного стана 1, а частота вращения электроприводов в группе верхних и в группе нижних валков каждого стана от своего источника со-- ответственно 21.1, 22.1 и 21.1, 22.2.

В процессе профилирования частота вращения отдельных электроприводов в

группах 2.1, ..., 2.т, 10.1, ..., 10./, 12.1

12./, 16.1, ..., 16.р, 18.1, ..., 18.р все же несколько различается между собой вследствие некоторого различия в диаметрах валков и поэтому при механической связи всех валков через прокатываемый профиль могут существенно различаться между собой токовые нагрузки отдельных электроприводов. Это приводит к перегрузке по току отдельных приводов и неработоспособности устройства. Поэтому предусматривается принудительное выравнивание токовых нагрузок между электроприводами каждого стана, у доформовочного 9 и калибровочного 15 станов выравнивание токовых нагрузок производится отдельно в группах верхних 10.1, ...,

10./, 16.1, ..., 16.р и нижних 12.1 12./,

18.1, ..., 18.р валков.

Токовые нагрузки электроприводов верхних и нижних валков доформовочного 9 и калибровочного 15 станов не равны, так как различны диаметры их валков, моменты профилирования, частоты вращения. Поэтому между группами электроприводов верхних и нижних валков производится равномерное распределение мощности профилирования

(i;

где F - результирующее усилие от момента профилирования на наружной окружности валков;

V - скорость профилирования и окружная скорость валков.

Для выравнивания токовых нагрузок между электроприводами 2.1, ..., 2.т формовочного стана 1 вначале определяется сумма нагрузок всех электроприводов с помощью сумматора 38, в котором суммируются сигналы датчиков тока 20.11, ..., 20.nl источников группового питания 20.1, ..., 20.га. Затем определяется нагрузка, которую должны нести отдельные электроприводы, для чего производится деление полученной суммы токовых сигналов источников 20.11, ..., 20.л на число клетей, участвующих в конкретном процессе профилирования, с помощью делительного звена 39. Число работающих клетей формовочного стана 1 задается последнему от задатчика 40. Выходной сигнал делительного звена 39 в качестве задающего сигнала тока нагрузки электропривода подводится к входам сумматоров 91 (фиг. 2) возбудителей 2.12, ..., 2.т2. В качестве сигналов обратной связи по току нагрузки электропривода к вторым входам сумматоров 91 подводятся сигналы датчиков тока 2.13, ...,

2.тЗ отдельных электроприводов. Не участвующие в процессе профилирования клети и их электроприводы отсоединяются от групповых источников выключателями 2.14, .... 2.т4 питания. При неравенстве на входах каждого из сумматоров 91 сигналов задания и действительного тока соответствующего электропривода появляется выходной сигнал, сумматора 91 (фиг. 2) того или иного знака, воздействующий на регулятор 89 потока возбуждения этого электропривода для сведения к нулю возникшей разности. Таким же путем производится выравнивание токовых нагрузок между электроприводами в группах верхних и нижних валков дофор- мовочного 9 и калибровочного , 15 станов, однако сумматор нагрузок, подобный сумматору 38, здесь не применяется, поскольку питание электроприводов групп верхних и всех нижних валков производится от одного источника.

При воздействии на вход регулятора 89 потока (фиг. 2) сигнала разности токов от сумматора 91 регулятором 89 производится изменение потока возбуждения Ф электропривода, измеряемого датчиком 90 потока, соответственно изменяется его ЭДС и в результате токовая нагрузка так, что приводится к улю разность сигналов токов на входах сумматора 91. Регулятором 87 ЭДС (фиг. 2) производится изменение потока возбуждения с1 электропривода при регулировании скорости профилирования V и соответственно частоты вращения в зоне ослабленного потока. Начало этой зоны задается задатчиком 86 ЭДС, и когда действительное значение ЭДС/ электропривода, измеряемое датчиком 88 ЭДС,достигает значения, установленного задатчиком 86, регулятор 87 изменяет свой выходной си нал и соответственно входной сигна: регулятора 89 потока возбуждения. Электропривод переходит из зоны регулирования частоты вращения изменение.м напряжения источника питания в зону регулирования потоком возбуждения.

Равномерное распределение мощности профилирования/ (1) между группами электроприводов верхних и нижних валков до- формовочного 9 и калибровочного 15 станов производится воздействием на групповые ис- точпики питания 21.1, 21.2, 22. l, 22.2, на входы их регу.;1яторов 93 частоты врап1ения (фиг. 3).

.Моп.1ность профилирования Р{1), относящуюся к верхним или нижних валкам, можно представить в виде

P FXV -gl/-f К,

суммарный момент электроприводов верхних или нижних валков;

диаметр соответственно верхних или нижних валков;

суммарный ток верхних или нижних электроприводов;

Ф - поток возбуждения каждого электропривода.

Разность мощностей (2), приходяпшхся на электроприводы верхних и нижних вал- ков Р и / :

,/. l .

UT-и-н

V.

(3)

при равно.мерном распределении должна быть равна нулю, т. е. .

Поскольку в (3) , то должна быть равной нулю разность

р, .

ОГ (i

Здесь индекс в относится к параметрам электроприводов верхних валков, а индекс н - нижних валков.

При равенстве .мощностей электроприводов верхних и нижних валков их номинальные параметры также одинаковы, т. е. одинаковы их номинальные значения тока /н, ЭДС - , потока -возбуждения Ф. частоты вращения ш. Пока частота Bpanie- ния электропривода ниже или равна номинальной (, поток возбуждения сохра

няется постоянным, Ф Ф S.-VM. Ослаблео)

ние потока Ф () начинается, когда (, при этом постоянной сохраняется ЭДС- Е, (о. Если умножить и разде.пить каждый член равенства (4) на номинальное значение потока Ф и учесть, что значе- ние fl) одипаково у электроприводов верхних и нижних валков, то равенство (4) можно привести к виду:

-,0(4а)

, /Ф - относительные значения потока возбуждения электроприводов соответственно верхних и нижних

валков в долях Фн.

В зоне регулирования частоты вращения, где поток Ф номинальный Ф ф или q 1, равенство (4а) упрощается:

DB 0„

о

(4 б;

50

55

Ко1 да же скорость прО():)илирования I превысит значение со D, (, т. е. частота вращения электропривода превысит номи-- иальпое значение, ), поток возбуждения ослабляется , Ф ), и его относительное значение ,. В этой зоне равенство (46) несправедливо, так как в нем не учтено, что , а- каждый член равенства (4а) может быть преобразован к выражению

/.fl) -Е /1 -L Ф D (О DfI) У V

где .

Таким образом каждый член равенства (4а) может быть вычислен делением тока нагрузки 1 на диаметр валков D или на относительную скорость 7:

//, если //У, если .

(5)

Перехощд от вычислений 1/Z) к вычислениям 1/У должен производиться при Преобразование величины V в величину V производится изменением масштаба первой с помощью .масн1табирующих усилителе 75-- 78 в блоке 24. Сравнение сигналов У н D производится звеньями ИЛИ 47, 48, 55 и 56, которые пропускают из сигналов V или D к звеньям деления соответственно 42, 45, 50, 53. Сигналы величин D -подаются к звеньям ИЛИ 47, 48, 55, 56 от за- датчиков диаметров валков соответственно 64, 67, 70, 73 из блока 24.

При от вычисления /О к числению I/У {а входах ИЛИ 46, 48, 55, 56 должно иметь место равенство сигналов, соответствуюн1,их скорости профилирования VH диаметрам валков D (прм этом ((1)):

U,Ur, или

ЗлссьО у, и-о пропорциональных

папряже11ин сигпа.юв, X и D, подводимые к звеньям ИЛИ 47, 48, 55. 56; , Л , мас-- Н1таб1 1 этих сигналов.

Так как 6 i; /(nv OV, где - ко:|ф- фициент усм;1ия маеи1табируюн1их уси.ште- лей 75 78 в блоке 24, а -- напряжение сигнала задатчика 23 эталона скорости профилирова(гия V, то из (6):

водится в блоке 24 звеньями деления 59, 63, 69, 72, и сигналы, пропорциональные заданию частот вращения электроприводам, подаются с выхода этих звеньев на входы источников нитания через выходы 25-- 29 блока 24. Значения диаметров валков D,. подводятся к звеньям деления 59, 63, 68, 72 от сортветствуюн1их задатчиков 60, 64, 67, 70 73 диаметров валков.

При малых диаметрах О, задание частоты вращения может нревысить для отдельных приводов максималыю доггустимые значения й1з,(1„„. Для ограничения при этом эталона скорости V служит интегри- 5 руюи1ий узел 58 в блоке 24.

Напряжения Уз,/(tai-0)3/задания частот враи1ения электроприводам, екорректиро- ванные масн1табирующими усилителями 62, 65, 68, 71, 74, сравниваются в узле 58 на выходе сумматора 80 с напряжением эта- лона максимально допустимых частот вращения электроприводов, задаваемого задатчи- ком 8 {Км, масн1таб /-го сигнала зада- иия 0)3,). Кмш/ усилителей 62, 65, 68, 71, 74 выбираются из ус. ювия

л ff (л/ A(j / 0);П( ПМ ,

откуда коэффициент уси.ления /-го масн1таби- рующего усилители 62, 65, 68, 71, 74 опре- де. 1яегся из равенства:

Лмш I

(9)

Ul; (l)/i;i

35

Здесь индекс / указывает на иринадлсж- мость параметра к одной из rpyrui электроприводов с обп1ил источником птания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления поштучным редуцированием с натяжением на многоклетевом стане с индивидуальным электроприводом | 1985 |

|

SU1297959A1 |

| Формовочный стан для производства гофрированных полос | 1988 |

|

SU1516174A1 |

| Электропривод постоянного тока | 1983 |

|

SU1115188A1 |

| Бесконтактное устройство для индикации наличия металла в клети прокатного стана | 1977 |

|

SU738705A1 |

| Устройство управления скоростным режимом группы клетей непрерывного прокатного стана | 1986 |

|

SU1397111A1 |

| Устройство для регулирования скорости реверсивного прокатного стана с вертикальными и горизонтальными валками | 1980 |

|

SU956082A1 |

| Профилегибочный стан | 1988 |

|

SU1569051A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Электропривод для нереверсивной нерегулируемой прокатной клети | 1977 |

|

SU736325A1 |

| Способ регулирования скорости электроприводов реверсивного прокатного стана с вертикальными и горизонтальными валками | 1986 |

|

SU1360834A1 |

Изобретение относится к обработке металлов давлением, в частности к автоматизации прокатного производства, а именно к управлению автоматизированными электроприводами профилегибочных агрегатов. Цель изобретения - расширение технологических возможностей за счет обеспечения возможности производства замкнутых сварных профилей высокой жесткости с соответственно повышенными моментами формования и сниженной металлоемкостью валков. Формовку и порезку на мерные длины гнутого профиля разомкнутого сечения осуш,ествляют с коррекцией частоты вращения электроприводов обратно пропорционально диаметру валков. При этом дополнительно и последовательно доформовывают профиль разомкнутого сечения и заваривают продольный шов до полного замыкания поперечного сечения профиля. Устройство выполнено с индивидуальным электроприводом клетей формовочного стана, индивидуальным электроприводом верхних и нижних валков каждой клети доформовочного и калибровочного станов. Осуществлено групповое питание электроприводов отдельно верхних и нижних валков этих станов с выравниванием токовых нагрузок между участвующими в профилировании электроприводами каждой группы воздействием на их поток возбуждения. Мощности профилирования равномерно распределены между группами электроприводов верхних и нижних валков доформовочного и калибровочного станов воздействием на их источники группового питания. При этом ограничение скорости профилирования производится из условия ограничения частот вращения электроприводов любого из станов на уровне максимально допустимых значений. 2 с.п. ф-лы, 5 ил. s (Л NU 00 05

или Knv Kv«l l) Kvf

(7)

где AV -- .мас1нтаб сигна. 1а эта. скорости профилирования V (В-м с). Из (7)

К -:л .

Кум /3-м с с

(8)

н является безразмерным коэффициентом усиления маснггабируюи1,их усилите.лей 75 78.

Э.чектроириводам 2.1, ..., 2.П, lO.l

И)./,12.112./ 16.1,...,16./;, 18.1 18.р

частота врапк ния задается путем задания сигна. 1О15 О)3; . соот1 етствую1цих источникам питания 20.1, ..., 20./г, 21.1, 21.2, 22.1, 22.2. их )егу. 1яторам 93 частоты вращения (фиг. 3). Обработка сигналов задания wj., производится регуляторами 93 с помощью сигналов обратной связи по частоте вращения ш„а от датчиков 95 (фиг. 3) частоты вращения электроприводов. Операция деления эталона скорости профилирования V на диаметры соответствующих валков D, произпели напряжение сигналов на выходах 1аси1табирую1н,их усилите,чей 62, 65, 68, 71, 74 не достигае величины /,,„ц задатчика 81, то выходной сигнал сумматора 80 в узле 58 пропускается диодом 84, включено релейное

звено 85, и интегратор 83 ноган ен ег о выходным сигналом. Как только выходное на;1ряже11ие ozuioro из усилителей 62, ь5. 68, 71, 74 пропускается звеном ИЛИ 79, становится больн)е сигна;1а и,„ш задатчика 81,

знак выходного сигна.:1а сумма 1 ора 80 изменяется, он пропускается д- Юдом 84---1 и иключается релейное звено 82. Интегратор начинает 1 ака11.ли1)ат15 выхо;;по.и сигпа;. который, будучи 1;ОД,веденным K.cv- .iMaTopy 57, вычитается из cHi4ia;ia эта/юна скорости V.

пони.жая его до такой ве. П чпны, при которой выходной сумматора 80 в уз;|е 58 становится нулевым. При этом отпадает релейное звено 82, увеличение сигнала интегратора 83 и снижение эталона скорости профилирования прекран1аетея. Благодаря этому ограничивается сигнал jTaj OHa скорости профилирования и не превышается максимально допустимое значение частоты вращения электроприводов любого из станов.

11

Таким образом, благодаря дополнению устройства для осуществления предлйгаемо- го способа индивидуальными электроприводами каждой клети формовочного стана, индивидуальными электроприводами верхних и нижних валков доформовочного и калибровочного станов, групповыми источниками питания групп электроприводов верхних и нижних валков доформовочного и калибровочного станов, а также выравниванию то- ковых нагрузок между электроприводами в каждой группе воздействием на их потоки возбуждения с учетом числа участвующих в процессе профилирования клетей, равномерному распределению мощности профилирования между группами электроприводов верхних и нижних валков у доформовочного и калибровочного станов воздействием на соответствующие источники группового питания и ограничению скорости профилирования из условия ограничения частот вращения электроприводов любого из станов на уровне максимально допустимых значений достигается возможность производства профилей высокой жесткости (из металла боль- щих толщин) с соответственно повыщенны- ми моментами формования, при этом обес- печивается возможность уменьшения металлоемкости валков доформовочного и калибровочного станов.

Формула изобретения

мые геометрические размеры замкнутого сечения профиля в многоклетевом калибровочном стане и при этом выполняют многоклетевой формовочный стан с индивидуаль12

,. 5 0 5

0

5 ,, 5 0

5

ным электроприводом клетей, а доформовоч- ный и калибровочный станы с индивидуальным электроприводом валков каждой клети, электроприводы каждого стана питают параллельно от соответствующих групповых источников, а доформовочного и калибровочного - от раздельных источников приводов для верхних и нижних валков, электрическую нагрузку каждого стана распределяют равномерно между электроприводами воздействием на их потоки возбуждения, мощность профилирования каждого доформовочного и калибровочного станов распределяют равномерно между соответствующими электроприводами верхних и нижних валков воздействием на их источники группового питания и, кроме того, корректируют дополнительно частоту вращения электроприводов доформовочного и калибровочного станов обратно пропорционально соответствующим диаметрам валков, прекращая увеличение скорости профилирования при достижении максимально допустимых значений частот вращения электроприводов любого из станов.

13

и третье делительные звенья, присоединенный к их. первым входам задатчик числа клетей доформовочного стана, а выходы делительных звеньев соединены с первыми входами возбудителей электроприводов верхних и нижних валков доформовочного стана соответственно, второй сумматор, присоединенные выходами к двум входам последнего соответственно четвертое и пятое делительные звенья, присоединенные к их первым входам выходами соответственно первое и второе звенья ИЛИ, при этом вторые входы соответственно второго, и четвертого, третьего и пятого делительных звеньев соединены между собой и с выходами датчиков токов нагрузки источников группового параллельного питания электроприводов соответственно верхних и нижних валков доформовочного стана, а также шестое - девятое делительные звенья, задатчик числа клетей калибровочного стана, третий сумматор, третье и четвертое звенья ИЛИ, входы и выходы которых соединены между собой, с выходами датчиков токов нагрузки источников питания электроприводов верхних и нижних валков калибровочного стана и с первыми входами возбудителей этих электро14

5

0

приводов аналогично и соответственно второму - пятому делительным звеньям, задат- чику числа клетей доформовочного стана, второму сумматору, первому и второму звеньям ИЛИ, датчикам токов нагрузки источников питания электроприводов верхних и нижних валков доформовочного стана и возбудителей этих электроприводов, кроме того, первые входы п источников питания электроприводов доформовочного стана и источников питания электроприводов соответственно верхних и нижних валков доформовочного и калибровочного станов присоединены соответственно к первому - пятому выходам блока коррекции эталона скорости по диаметру валков, шестой - тринадцатый выходы которого присоединены соответственно к первым и вторым входам первого - четвертого звеньев ИЛИ, а к вторым входам источников питания электроприводов верхних и нижних валков доформовочного и калибровочного станов присоединены соответственно первые и вторые выходы соответственно второго и третьего сумматоров, к вторым входам всех возбудителей присоединены выходы датчиков токов нагрузки соответствующих электроприводов.

75

иг2

л-A

I

УУХ

ь-ь

Т

Г

1

VC

| Система управления профилегибочным агрегатом | 1978 |

|

SU727248A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-29—Подача