Способ получения вольфрамового порошка относится к области цветной металлургии, в частности к технологии получения вольфрамовой проволоки для электроламповой промышленности.

Известен способ получения вольфрамового порошка заданной зернистости (з. №200112516, опубл. 2003.07.27), основанный на двухстадийном процессе восстановления в атмосфере водорода оксидов вольфрама и включающий восстановление на первой стадии вольфрамового ангидрида до образования промежуточного продукта, подготовку этого продукта к восстановлению его на второй стадии до получения мелкозернистого вольфрамового порошка.

Однако в этом способе для получения вольфрамовых порошков с определенными физико-механическими свойствами используется двухстадийное восстановление, что увеличивает расход электроэнергии и водорода, снижает производительность труда и извлечение вольфрама в готовую продукцию.

Наиболее близким по технической сущности и достигаемому результату является «Способ получения порошка вольфрама» по RU 1540153, включающий термическое разложение паравольфрамата аммония с образованием триоксида вольфрама, введение в последний кремнещелочной и алюминиевой присадок и восстановление в атмосфере сухого водорода в две стадии за счет предварительного восстановления при 500-600°С в течение 30-60 мин и последующего восстановления при 630-700°С.

Однако, несмотря на то, что в данном способе повышается выход годного продукта и расширяются технологические возможности за счет проведения процесса в водородных печах любого типа, он не позволяет эффективно и равномерно распределять легирующие компоненты по WO3 и получать непровисающую вольфрамовую проволоку.

Задачей изобретения является получение вольфрамового порошка через промежуточное соединение WO2,9 в одну стадию восстановления с хорошими физико-механические свойствами для их дальнейшего использования.

Достигается это тем, что в способе получения вольфрамового порошка, включающего термическое разложение паравольфрамата аммония (ПВА) с образованием оксида вольфрама, пропитку последнего раствором присадочных компонентов и восстановление в атмосфере сухого водорода, согласно изобретению термическое разложение паравольфрамата аммония с образованием синего оксида вольфрама (СОВ) проводят при температуре 640-660°С без доступа воздуха с отводом паров воды в конденсатор, пропитку СОВ проводят в кислом растворе присадочных компонентов при отношении Т:Ж=10:3÷4 и температуре кипения пульпы до окончания выпарки, а восстановление до вольфрамового порошка осуществляют в одну стадию при температуре 740-780°С.

Сущность предлагаемого способа основана на том, что при температурах 640-660°С без доступа воздуха («автогенная» атмосфера) аммиак, выделившийся при прокаливании ПВА, разлагается на 80-85% с образованием азота и водорода, последний восстанавливает WO3 до WO2.9. Для ускорения процесса восстановления WO3 и повышения концентрации WO2.9 в СОВ необходимо пары воды отводить из зоны реакции в конденсатор. Поддержание указанных параметров прокалки ПВА способствует получению порошка СОВ кристаллической структуры с оптимальной удельной поверхностью 0,065÷0,075 м2/г, что благоприятно влияет на технологию одностадийного восстановления СОВ водородом до металла.

Применение кислого раствора с полным набором всех присадочных компонентов высокой концентрации (10 г/л К2O, SiO2 и 0,1 г/л Аl2О3) для пропитки вольфрамового ангидрида позволяет быстро и равномерно закреплять присадочные соединения в структуре СОВ даже при концентрации WO2.9 25-30%.

Проведение одностадийного восстановления СОВ при умеренных температурах (740-780°С) и небольшом расходе водорода 2,5-3,0 м3/ч позволяет получить вольфрамовые порошки с удельной поверхностью 0,065-0,078 м2/г, оптимальной для процессов прессования и сварки вольфрамовых штабиков.

Способ осуществляют следующим образом. В четырехтрубную герметичную электрическую печь, оборудованную конденсатором для удаления паров воды из газовой фазы, помещали лодочки из нержавеющей стали. В каждую лодочку загружали по 0,6 кг ПВА. Продвижение лодочек осуществляли через 20 минут. Температуру в рабочей зоне печи поддерживали на заданном уровне с помощью потенциометра КСП - 4 с точностью ±5°С. Полученный СОВ пропитывали кислым раствором присадочных компонентов при отношении Т:Ж=3:1 и температуре кипения пульпы до окончания выпарки. После пропитки, сушки и просеивания СОВ направляли на одностадийное восстановление водородом в пятизонной семитрубной печи. В лодочки загружали по 0,2 кг СОВ, продвижение лодочек проводили через 20 минут. В печи поддерживали необходимые температуру и расход водорода. Полученный вольфрамовый порошок прессовали, спекали и сваривали по стандартной технологии Новосибирского электровакуумного завода (НЭВЗ). Извлечение вольфрама в штабики определяли весовым методом, а содержание оксидов вольфрама в СОВ - рентгенографическим.

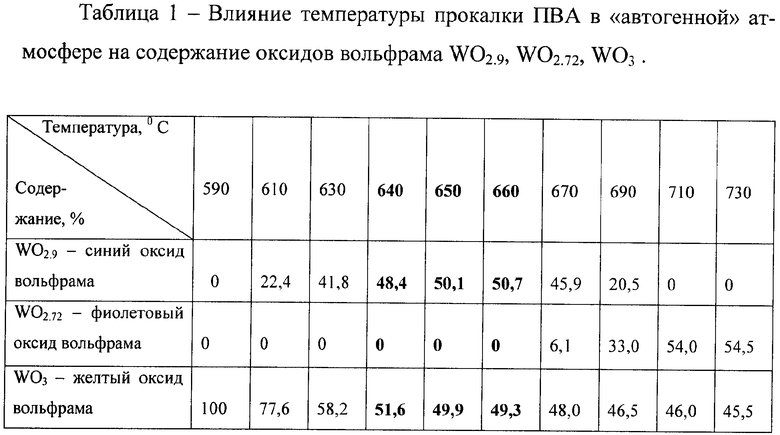

По предлагаемому способу было проведено три серии промышленных опытов. В первой серии варьировали температуру прокалки ПВА Кировоградского завода твердых сплавов от 590 до 730°С при продолжительности нахождения лодочки в рабочей зоне 80 минут. Влияние температуры на состав СОВ представлено в таблице 1.

Из результатов прокалки ПВА в «автогенной» атмосфере (таблица 1) следует, что при температурах от 640 до 660°С наблюдается максимальное содержание WO2.9 (48,4-50,7%) при полном отсутствии фиолетового оксида WO2.72 в COB.

При температурах выше 670°С в СОВ появляется WO2.72, обладающий структурой пластинчатых усов. Такой СОВ не пригоден для производства вольфрамовой проволоки.

Понижение температуры менее 610°С приводит к резкому падению концентрации WO2.9 в СОВ (менее 22,4%) и пропитка такого вольфрамового ангидрида даже кислым раствором присадочных компонентов не обеспечивает получение непровисающей вольфрамовой проволоки.

Пропитку вольфрамового ангидрида раствором присадочных компонентов проводят при температуре кипения пульпы. При этом происходит испарение воды и расходуется большое количество энергии (таблица 2).

Повышение отношения Т:Ж с 1:1 до 10:3 приводит к снижению расхода тепла с 2591 МДж/т до 777 МДж/т, т.е. в 3,3 раза. Однако при дальнейшем увеличении Т:Ж до 10:2 образуется трудноперемешиваемая пульпа и недостаточное количество воды не обеспечивает процесс пропитки вольфрамового ангидрида. Поэтому оптимальным является значение Т:Ж=10:3÷4. Продолжительность пропитки зависит от количества воды и интенсивности ее испарения.

Во второй серии опытов варьировали расход водорода на одностадийное восстановление СОВ от 1,5 м3/ч до 4 м3/ч при температуре 760°С и продолжительности процесса 3 ч (таблица 3).

Изучение процесса одностадийного восстановления СОВ позволило установить, что оптимальное значение удельной поверхности вольфрамового порошка, при котором наблюдается высокое извлечение вольфрама в штабики 92,06-92,2%, составляет 0,068-0,074 м2/г (таблица 3). Такая величина удельной поверхности вольфрамового порошка получается при расходе водорода 2,5-3,0 м3/ч. При расходе водорода более 3,5 м3/ч образуются вольфрамовые порошки с большей удельной поверхностью (более 0,080 м2/ч), что приводит к повышенному испарению летучих соединений вольфрама и снижению извлечения металла на 5-7%. Кроме того, увеличенный расход водорода повышает себестоимость готовой продукции.

Снижение расхода водорода менее 2,5 м3/ч обуславливает получение более крупного вольфрамового порошка (удельная поверхность <0,057 м2/г). Такой вольфрамовый порошок вызывает серьезные затруднения при прессовании, спекании и сварке вольфрамовых штабиков, что приводит к снижению выхода готовой продукции на 4-9%.

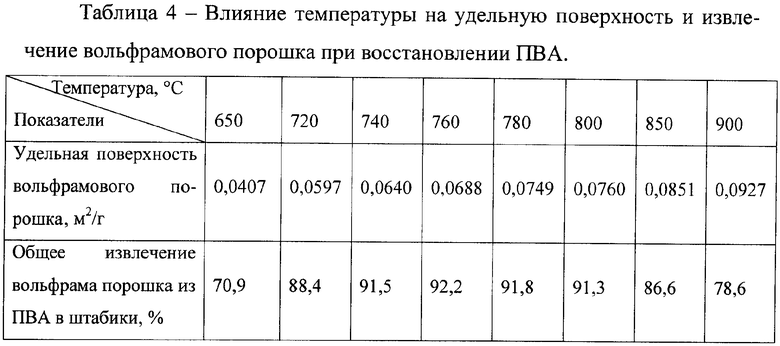

В третьей серии опытов изучали влияние температуры одностадийного восстановления СОВ на удельную поверхность и извлечение вольфрама при расходе водорода 2,5 м3/ч и продолжительности процесса 3 ч (таблица 4).

Температура одностадийного восстановления СОВ оказывает существенное влияние на крупность вольфрамового порошка и извлечение вольфрама в штабики (таблица 4). Из приведенных данных следует, что при температурах 740-800°С получаются порошки оптимальной крупности (удельная поверхность 0,064-0,076 м2/г), что обеспечивает общее извлечение вольфрама в штабики (91,3-92,2%).

При температуре восстановления СОВ более 800°С получаются мелкие порошки с большой удельной поверхностью (0,085-0,093 м2/г), что снижает извлечение вольфрама в штабики до 78,6%. Повышение температуры процесса более 780°С приводит к необоснованному увеличению энергетических затрат.

Проведение процесса восстановления СОВ при температурах ниже 740°С способствует образованию крупных кристаллов вольфрама с малой удельной поверхностью (0,04-0,06 м2/г), что обуславливает повышения брака на стадиях прессования, спекания и сварки штабиков.

Пример осуществления процесса

Процесс прокалки ПВА проводили в четырехтрубной однозонной электрической печи с длиной рабочей зоны 1800 мм. Для создания «автогенной» атмосферы печь оборудована конденсатором для удаления паров воды из газовой фазы. В каждую лодочку загружали по 0,6 кг ПВА Кировоградского завода твердых сплавов. Продвижку лодочек осуществляли через 20 минут, время нахождения ПВА в рабочей зоне печи составляло 80 минут. Температуру в печи поддерживали на уровне 650±10°С.

Полученный порошок СОВ содержал 43,4% WO2.9 и 56,6% WO3, удельная поверхность его 0,068 м2/г. В дальнейшем порошок СОВ пропитывали кислым раствором присадочных компонентов при отношении Т:Ж=3:1 в течение 75 минут при температуре кипения пульпы до полного ее испарения. Расход присадочно-легирующих компонентов определяли из расчета создания их концентрации в СОВ, %: 0,45 SiO2; 0,28 К2О; 0,03 Аl2О3.

Просушенный и просеянный порошок СОВ направляли на одностадийное восстановление в пятизонную семитрубную электрическую печь. В лодочки загружали по 0,2 кг СОВ, продвижку лодочек проводили через 20 минут, продолжительность восстановления порошка СОВ водородом составляла 3 часа. В печи поддерживали следующий температурный режим по зонам, °С: 740-760-780-780-740. Расход водорода составлял 2,5 м3/ч.

По данной технологии переработано 117 кг ПВА и получено 80 кг вольфрамового порошка с удельной поверхностью 0,072 м2/г. Этот порошок прессовали, спекали и сваривали по действующей технологии НЭВЗа и получили 76 кг вольфрамовых штабиков. Общее извлечение вольфрама из ПВА в штабики составило 92,2%, что на 4,4% больше, чем при получении вольфрама из желтого оксида WО3.

Данная технология производства вольфрамового порошка позволяет снизить расход водорода по сравнению с традиционной на Новосибирском электровакуумном заводе (НЭВЗе) за счет замены двухстадийного восстановления оксидов вольфрама на одностадийное на 25-30%, повысить производительность труда на 40-45%, снизить расход электроэнергии и получать непровисающую вольфрамовую проволоку, превосходящую по эксплуатационным свойствам лучшие зарубежные образцы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 2010 |

|

RU2448809C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 1991 |

|

SU1835128A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРИСАДОЧНЫХ КОМПОНЕНТОВ ДЛЯ ПРОИЗВОДСТВА ВОЛЬФРАМОВОЙ ПРОВОЛОКИ | 2008 |

|

RU2361315C1 |

| Способ получения порошка молибдена | 2016 |

|

RU2656124C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТОРИРОВАННОГО ВОЛЬФРАМА | 1997 |

|

RU2142656C1 |

| Способ восстановления оксидов тугоплавких металлов | 1990 |

|

SU1780520A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 1988 |

|

RU1540153C |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2243859C2 |

| НОВЫЙ ПОРОШОК КАРБИДА ВОЛЬФРАМА И ЕГО ИЗГОТОВЛЕНИЕ | 2017 |

|

RU2750493C2 |

| Способ получения катализатора для электрохимического окисления водорода | 1990 |

|

SU1727878A1 |

Изобретение относится к получению порошка для изготовления вольфрамовой проволоки. Паравольфрамат аммония разлагают с образованием синего оксида вольфрама при температуре 640-660°С без доступа воздуха с отводом паров воды в конденсатор. Полученный оксид вольфрама пропитывают в кислом растворе присадочных компонентов при отношении Т:Ж=10:3÷4 и температуре кипения пульпы до окончания выпарки, и затем восстанавливают в атмосфере сухого водорода до вольфрамового порошка в одну стадию при температуре 740-780°С. Обеспечивается получение порошка с хорошими физико-механическими свойствами. 4 табл.

Способ получения вольфрамового порошка, включающий термическое разложение паравольфрамата аммония с образованием оксида вольфрама, пропитку последнего раствором присадочных компонентов и восстановление в атмосфере сухого водорода, отличающийся тем, что термическое разложение паравольфрамата аммония с образованием синего оксида вольфрама проводят при температуре 640-660°С без доступа воздуха с отводом паров воды в конденсатор, пропитку синего оксида вольфрама осуществляют в кислом растворе присадочных компонентов при отношении Т:Ж=10:3÷4 и температуре кипения пульпы до окончания выпарки, а восстановление до вольфрамового порошка ведут в одну стадию при температуре 740-780°С.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВОЛЬФРАМА | 1988 |

|

RU1540153C |

| ВОЛЬФРАМОВЫЙ ПОРОШОК НА ОСНОВЕ ТРЕХОКИСИВОЛЬФРАМА, | 0 |

|

SU284740A1 |

| GB 946063 А, 08.01.1964 | |||

| JP 58130206 А, 03.08.1983 | |||

| Способ лечения правосторонней сердечной недостаточности и устройство для его осуществления | 1987 |

|

SU1475590A1 |

Авторы

Даты

2009-07-27—Публикация

2008-05-23—Подача