Изобретение относится к производству минераловатных изделий, а именно к способам производства многослойных минераловатных плит.

Известны способы производства минераловатных плит с комбинированной структурой, в частности, состоящих из слоев разной плотности [Тобольский Г.Ф., Бобров Ю.Л. Минераловатные утеплители и их применение в условиях сурового климата. Л.: Стройиздат, Ленинградское отделение, 1981, с.31…32].

Эти способы включают уплотнение первичного минераловатного полотна, его горизонтальную продольную резку на слои по толщине и обработку одного из слоев для придания ему требуемой структуры, формирование ковра, подачу связующего и тепловую обработку. С использованием этих способов можно получить минераловатные плиты с комбинированной структурой, в том числе двухслойные плиты с разной плотностью слоев. Однако информация о скоростных и деформационных режимах осуществления процесса в данных материалах отсутствует.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления отвержденного нетканого полотна из минерального волокна и устройство для его осуществления [патент РФ 2152489 (13) С1. Способ изготовления отвержденного нетканого полотна из минерального полотна и устройство для его осуществления./Нергор Луис Йерген, Бранд Ким, Кридланн Иан, опубл. 2000.07.10].

В материалах этого изобретения имеется информация о получении многослойных, в том числе двухслойных минераловатных плит, получаемых путем уплотнения первичного ковра, резку ковра на слои, выполнение операций уплотнения одного из слоев, их соединение, подачу связующего и тепловую обработку. Какая-либо информация о режимах деформации слоев, скоростных режимах в данных материалах отсутствует.

Недостатком этого способа являются низкое качество плит и ограниченная производительность из-за отсутствия технологических режимов, обеспечивающих получение двухслойных минераловатных плит с заданной плотностью слоев в непрерывном технологическом режиме.

Задачей изобретения является улучшение качества двухслойных минераловатных плит и повышение производительности.

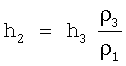

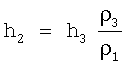

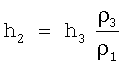

Поставленная задача достигается тем, что в известном способе производства минераловатных плит, преимущественно двухслойных, с различной плотностью слоев, включающем уплотнение первичного минераловатного ковра, его горизонтальную продольную резку на слои по толщине при толщине первого из отрезаемых слоев первичного ковра, равной толщине первого слоя плиты, второй слой первичного ковра дополнительно уплотняют до плотности второго слоя плиты, формирование двухслойного ковра, подачу связующего, тепловую обработку, согласно изобретению толщину второго слоя первичного ковра выполняют равной  , где h3 - толщина второго слоя плиты, ρ1 - плотность первого слоя плиты, ρ3 - плотность второго слоя плиты.

, где h3 - толщина второго слоя плиты, ρ1 - плотность первого слоя плиты, ρ3 - плотность второго слоя плиты.

Выполнение такого режима продольной резки первичного минераловатного ковра на слои, обеспечивает, во-первых, эффективное получение первого слоя двухслойной плиты, не требующего дополнительного уплотнения, во-вторых, позволяет иметь второй слой толщиной, при уплотнении которого выполняется условие равенства скоростей перемещения первого слоя и второго слоя до и после дополнительной деформации. Это является необходимым условием работы непрерывной технологической линии производства двухслойных минераловатных плит. Одновременно обеспечивается требуемая плотность второго слоя ковра после дополнительного уплотнения, позволяя получить двухслойную плиту высокого качества.

Таким образом, применение известных технологических операций с новыми технологическими режимами и операции дополнительного уплотнения одного из слоев ковра обеспечивает получение двухслойных минераловатных плит с заданными качественными показателями в высокопроизводительном непрерывном технологическом режиме.

Предлагаемый способ производства минераловатных плит проиллюстрирован на чертеже. На данном чертеже показана последовательность технологических операций при осуществлении предлагаемого способа.

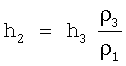

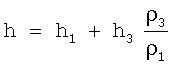

Способ осуществляют следующим образом. В камере 1 формируют первичный ковер толщиной h с плотностью ρ, равной плотности ρ1 нижнего слоя плиты, имеющего меньшую плотность, при этом первичный ковер перемещается со скоростью V (на чертеже и далее в тексте первый слой ковра и плиты расположены внизу, а второй слой ковра и плиты расположены вверху.) Затем осуществляют горизонтальную резку ковра специальным устройством 2 (тросиком или пилой) на слои толщиной h1 и h2. Толщина нижнего слоя ковра h1 равна толщине слоя получаемой плиты. Толщина верхнего слоя h2 определяется по формуле  , полученной из условия обеспечения равенства скоростей нижнего слоя толщиной h1, а также верхнего слоя до h2 и после h3 уплотнения его до плотности ρ3 дополнительными формирующими роликами 3. Толщину первичного ковра определяют из условия

, полученной из условия обеспечения равенства скоростей нижнего слоя толщиной h1, а также верхнего слоя до h2 и после h3 уплотнения его до плотности ρ3 дополнительными формирующими роликами 3. Толщину первичного ковра определяют из условия  . Скорости перемещения первичного ковра, скорости перемещения слоев плиты после продольной резки и дополнительного уплотнения обозначены V.

. Скорости перемещения первичного ковра, скорости перемещения слоев плиты после продольной резки и дополнительного уплотнения обозначены V.

После выхода из формирующих роликов 3 верхний слой ковра укладывают на нижний и совместно перемещают для тепловой обработки в камере 4, на выходе из которой получается двухслойная минераловатная плита с заданными характеристиками.

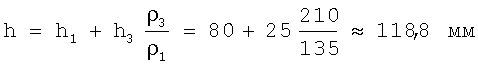

Например, согласно техническим условиям заданы следующие характеристики требуемой для производства двухслойной минераловатной плиты.

Плотность нижнего слоя плиты - ρ1=135 кг/м3.

Плотность верхнего слоя плиты - ρ3=210 кг/м3.

Толщина нижнего слоя плиты h1=80 мм.

Толщина верхнего слоя плиты h3=25 мм.

По формуле, приведенной выше, определяется высота первичного минераловатного ковра  .

.

Полученный минераловатный ковер толщиной 118,8 мм режут на слои: толщина h1=80 мм, h2=38,8 мм. Затем верхний слой уплотняют до толщины h3=25 мм, верхний слой укладывают на нижний, подают связующее, проводят тепловую обработку и получают двухслойную минераловатную плиту толщиной 105 мм.

Аналогичным образом может быть получена минераловатная плита с большим числом слоев, например трехслойная плита. Для этого минераловатный ковер режется на три слоя. Первые два слоя плиты получают аналогично двухслойному варианту, а третий слой толщиной 25 мм, располагаемый, например, ниже нижнего слоя плиты, получают аналогично верхнему слою плиты. Для получения такой трехслойной плиты первичный минераловатный ковер толщиной 157,6 мм режут на слои толщиной 38,8 мм; 80 мм; 38,8 мм. Слои ковра толщиной 38,8 мм дополнительно уплотняют до толщины 25 мм. Затем слои соединяют, подают связующее, проводят тепловую обработку и получают трехслойную минераловатную плиту толщиной 130 мм.

Таким образом, предлагаемый способ производства многослойных минераловатных плит, благодаря заданным технологическим режимам, обеспечивает получение высококачественной продукции и высокую производительность непрерывной технологической линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2362673C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2506158C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2352457C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368496C1 |

| Способ изготовления легких изделий из минеральной или стеклянной ваты | 1989 |

|

SU1676807A1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

| Способ изготовления минераловатных плит на синтетическом связующем | 1986 |

|

SU1391898A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ С КОМБИНИРОВАННОЙ СТРУКТУРОЙ | 2008 |

|

RU2356729C1 |

| Способ изготовления минераловатных или стекловатных изделий | 1977 |

|

SU876623A1 |

Изобретение относится к производству минераловатных изделий, а именно к способам производства многослойных минераловатных плит. Способ включает уплотнение первичного минераловатного ковра, его горизонтальную продольную резку на слои по толщине при толщине первого из отрезаемых слоев первичного ковра, равной толщине первого слоя плиты, второй слой первичного ковра дополнительно уплотняют до плотности второго слоя плиты, формирование двухслойного ковра, подачу связующего, тепловую обработку. Толщину второго слоя первичного ковра выполняют равной

, где h3 - толщина второго слоя плиты, ρ1 - плотность первого слоя плиты, ρ3 - плотность второго слоя плиты. Технический результат - повышение качества минераловатных плит. 1 ил.

, где h3 - толщина второго слоя плиты, ρ1 - плотность первого слоя плиты, ρ3 - плотность второго слоя плиты. Технический результат - повышение качества минераловатных плит. 1 ил.

Способ производства минераловатных плит, преимущественно двухслойных, с различной плотностью слоев, включающий уплотнение первичного минераловатного ковра, его горизонтальную продольную резку на слои по толщине при толщине первого из отрезаемых слоев первичного ковра, равной толщине первого слоя плиты, второй слой первичного ковра дополнительно уплотняют до плотности второго слоя плиты, формирование двухслойного ковра, подачу связующего, тепловую обработку, отличающийся тем, что толщину второго слоя первичного ковра выполняют равной

,

,

где h3 - толщина второго слоя плиты;

ρ1 - плотность первого слоя плиты;

ρ3 - плотность второго слоя плиты.

| Шланговое соединение | 0 |

|

SU88A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРЖДЕННОГО НЕТКАНОГО ПОЛОТНА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2152489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЙЛОКА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054067C1 |

| WO 9210602 А1, 25.06.1992 | |||

| Обмотка ротора турбогенератора | 1959 |

|

SU128526A1 |

| WO 9416164 A1, 21.07.1994. | |||

Авторы

Даты

2009-07-27—Публикация

2008-01-09—Подача