Изобретение относится к производству строительных теплоизоляционных изделий из минеральной ваты или стекловолокна.

Целью изобретения является уменьшение плотности изделий при их производстве на серийных технологических линиях.

Способ осуществляют следующим образом.

Формуют минераловатный ковер с синтетическим связующим и уплотняют его края. Подпрессовку ковра проводят предварительно, одновременно или после уплотнения. Уплотнение края можно осуществить, например, путем завертывания краев ковра на 180° с последующей подпрессовкой всего ковра или путем их утрамбовки в направлении оси ковра с одновременной подпрессовкой. Ковер с уплотненными краями подвергают тепловой обработке для отверждения связующего.

Прочность на сжатие уплотненных краев благодаря увеличенной их плотности и переходу части минеральных волокон в вертикальное положение в несколько раз выше прочности ковра. Прочность краев, кроме того, постоянно возрастает по мере термоотверждения связующего при продвижении ковра по камере тепловой обработки и к центральной части камеры, где прогиб рабочей ветви верхней транспортерной сетки от собственного веса максимальный, достаточно, чтобы выдержать этот вес и тем самым предотвратить дополнительную подпрессовку обрабатываемого ковра Поэтому плотность выходящего из камеры отверж- денного ковра ниже, чем в случае отсутствия уплотненных краев.

О XI О СО

О XI

Отвержденный ковер подвергают охлаждению и разделке. Боковые поверхности уплотненных краев достаточно ровные, поэтому их отрезка не является строго обязательной.

Оптимальная плотность уплотненных краев ковра 100-200 кг/м3.

Завертывание краев ковра на 180° является только одним из возможных путей уплотнения краев. Для достижения плотности края 200 кг/м3 (шириной 50 мм) при плотности изделий 50 кг/м3 потребуется исходная ширина завертываемого края 200:50 х 50 200 мм. Уплотнение можно осуществить на движущемся транспортере, напри- мер путем прижатия сверху стальной Пластиной по месту формования уплотненного края и завертывания наверх остальной наружной части края плугообразной направляющей. При прохождении ковра меж- ду уплотняющими валами подпрессовщика Одновременно со всем ковром уплотняются И завернутые края. При этом требуется одновременная подпрессовка краев в направлении оси ковра, например установленными в просвете валов подпрессовщика валиками, оси которых перпендикулярны осям валов подпрессовщика.

Усилие уплотнения краев до плотности 100 кг/м3 4-5 КПа, до плотности 200 кг/м3- 9-11 КПа.

Формуют минераловатный ковер с 3%- ных нейтрализованных фенолоспиртов марки Б, рассчитанный на производство плит Марки П50 толщиной 80 мм и транспортером со скоростью 3,5 м/мин подают на предварительную подпрессовку и одновременное уплотнение краев путем их утрамбовки в осевом направлении. Ширину

уплотненных краев выдерживают равной 50 мм.

Тепловую обработку ковра с уплотненными краями осуществляют в серийной камере тепловой обработки с сетчатыми транспортерами, масса которых 34 кг/м2. Время обработки -5 мин, температура 180- 190°С. Выходящий из камеры отвержден- ный ковер подвергают охлаждению и разделке.

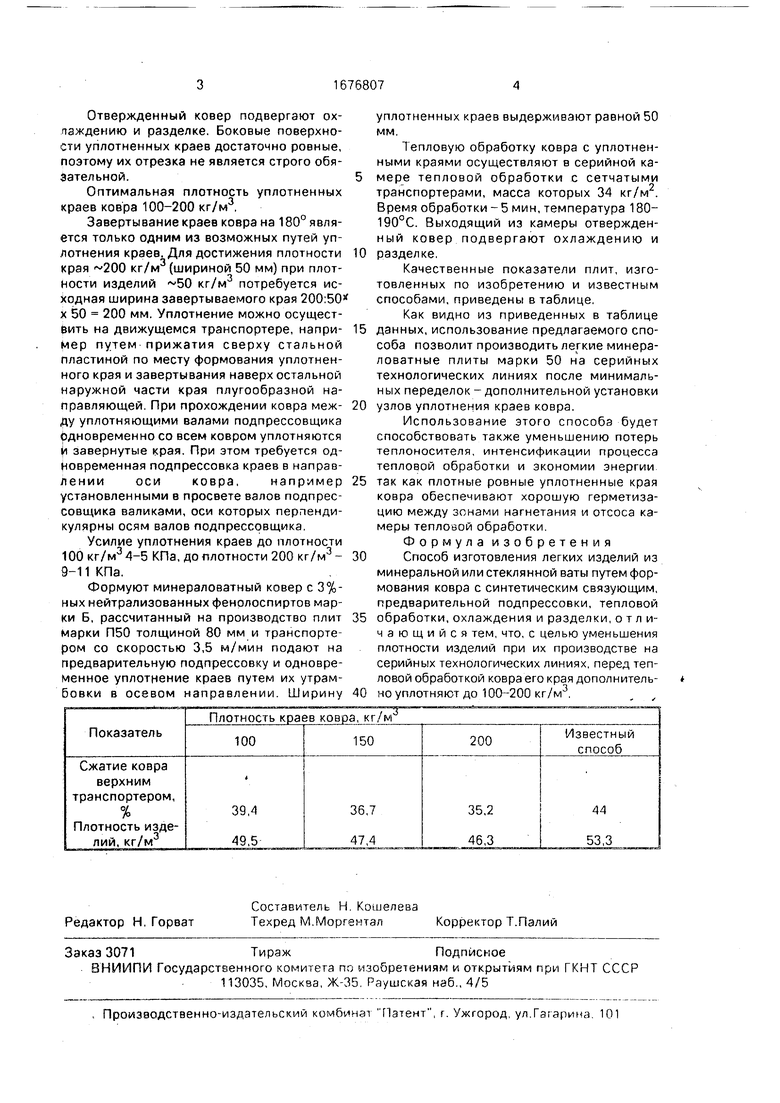

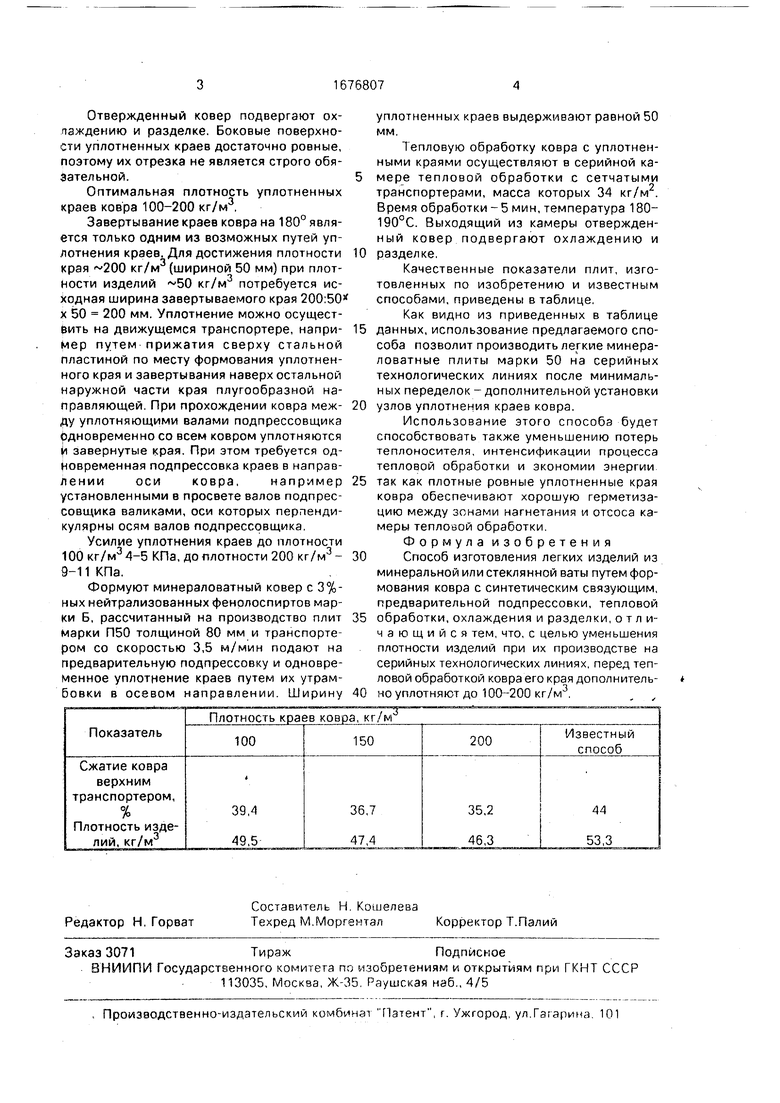

Качественные показатели плит, изготовленных по изобретению и известным способами, приведены в таблице.

Как видно из приведенных в таблице данных, использование предлагаемого способа позволит производить легкие минера- ловатные плиты марки 50 на серийных технологических линиях после минимальных переделок - дополнительной установки узлов уплотнения краев ковра.

Использование этого способа будет способствовать также уменьшению потерь теплоносителя, интенсификации процесса тепловой обработки и экономии энергии так как плотные ровные уплотненные края ковра обеспечивают хорошую герметизацию между зонами нагнетания и отсоса камеры тепловой обработки

Формула изобретения

Способ изготовления легких изделий из минеральной или стеклянной ваты путем формования ковра с синтетическим связующим, предварительной подпрессовки, тепловой обработки, охлаждения и разделки, отличающийся тем, что, с целью уменьшения плотности изделий при их производстве на серийных технологических линиях, перед тепловой обработкой ковра его края дополнительно уплотняют до 100-200 кг/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства минераловатных плит | 1980 |

|

SU1020412A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1477545A1 |

| Способ изготовления волокнистых изделий | 1980 |

|

SU925918A1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1987 |

|

SU1502313A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1989 |

|

SU1701528A1 |

| Способ производства минераловатных и стекловолокнистых изделий | 1975 |

|

SU527409A1 |

| Способ производства минераловатных и стекловолокнистых изделий | 1980 |

|

SU947144A1 |

Изобретение относится к производству строительных теплоизоляционных изделий из минеральной ваты или стекловолокна. С целью уменьшения плотности изделий при их производстве на серийных технологических линиях в способе изготовления легких изделий из минеральной или стеклянной ваты, включающем формование ковра с синтетическим связующим, предварительную подпрессовку, тепловую обработку, охлаждение и разделку перед тепловой обработкой ковра, его края дополнительно уплотняют до 100-200 т/м . Способ гарантирует получение легких минеральных изделий плотностью менее 50-55 кг/м, способствует уменьшению потерь теплоносителя. 1 табл. СО С

| Камера термообработки минераловатного ковра | 1984 |

|

SU1189822A1 |

| Справочник по производству теплозвуко- изоляционных материалов под ред | |||

| Ю | |||

| Л | |||

| Спирина | |||

| М | |||

| Стройиздат, 1975, с 182. | |||

Авторы

Даты

1991-09-15—Публикация

1989-04-18—Подача