QD 00

со

1

Изобретение относится к обработке металлов давлением, а именно кузнечно- штамповочному производству, и может быть и(аользовано в машиностроении для получения кольцевых заготовок.

Цель изобретения - расширение технологических возможностей процесса получения кольцевых заготовок.

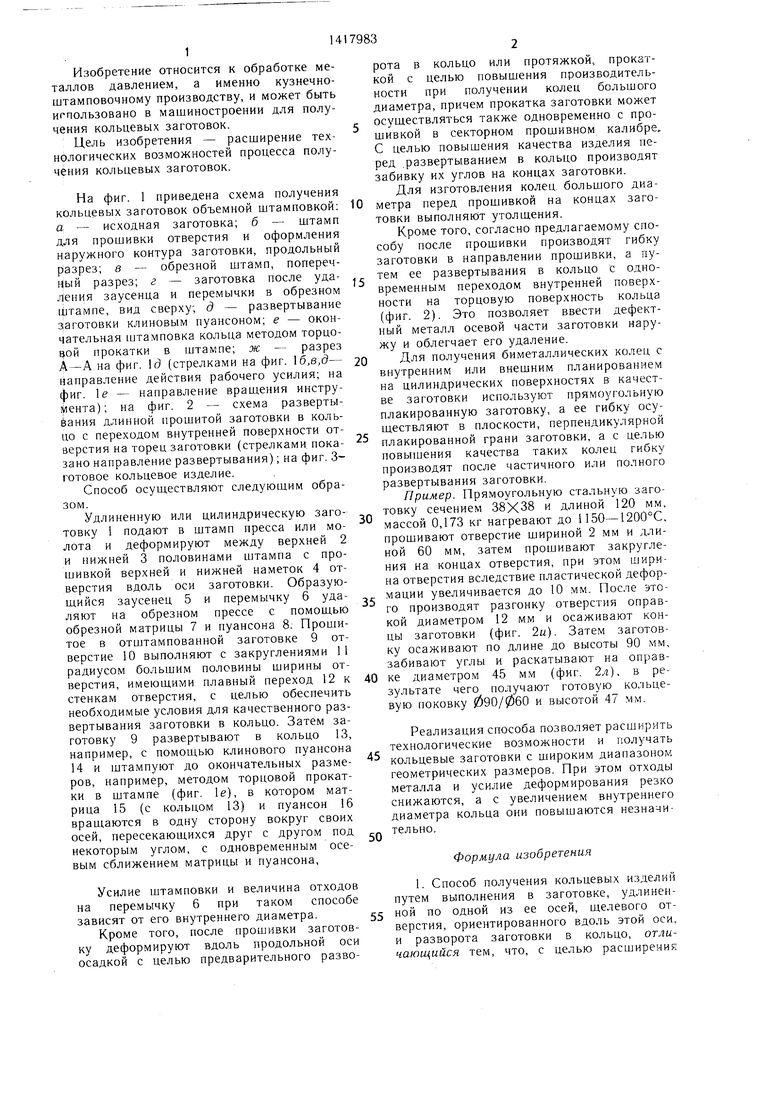

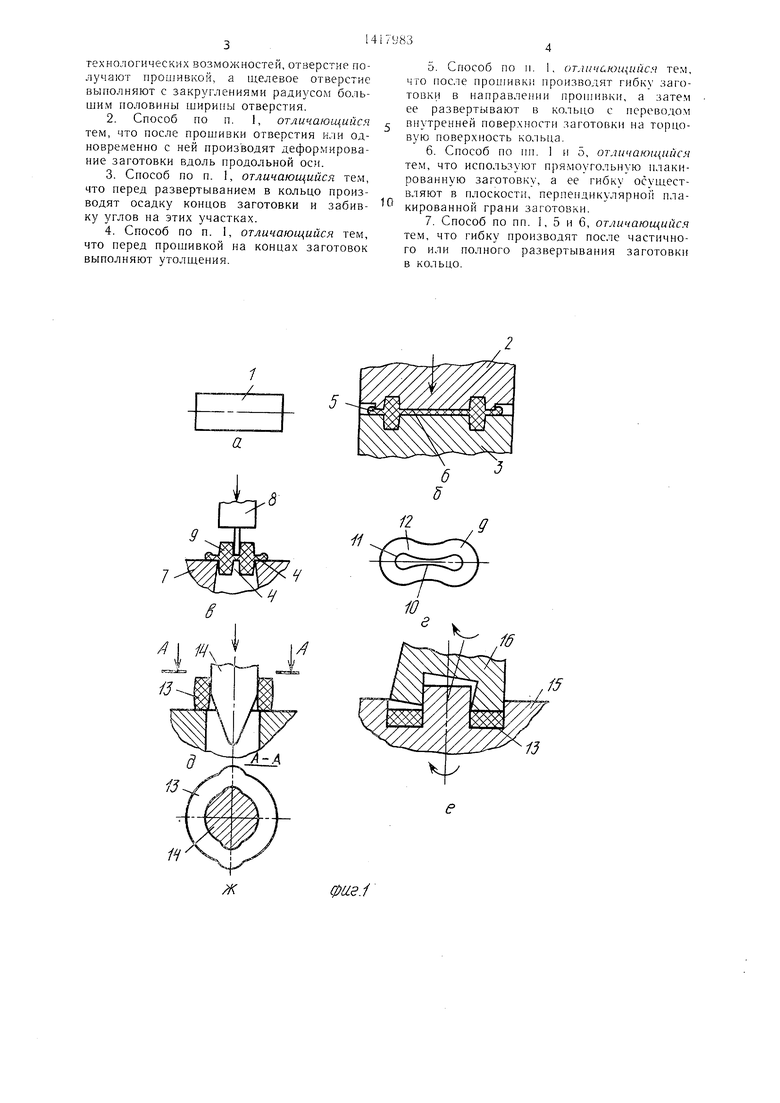

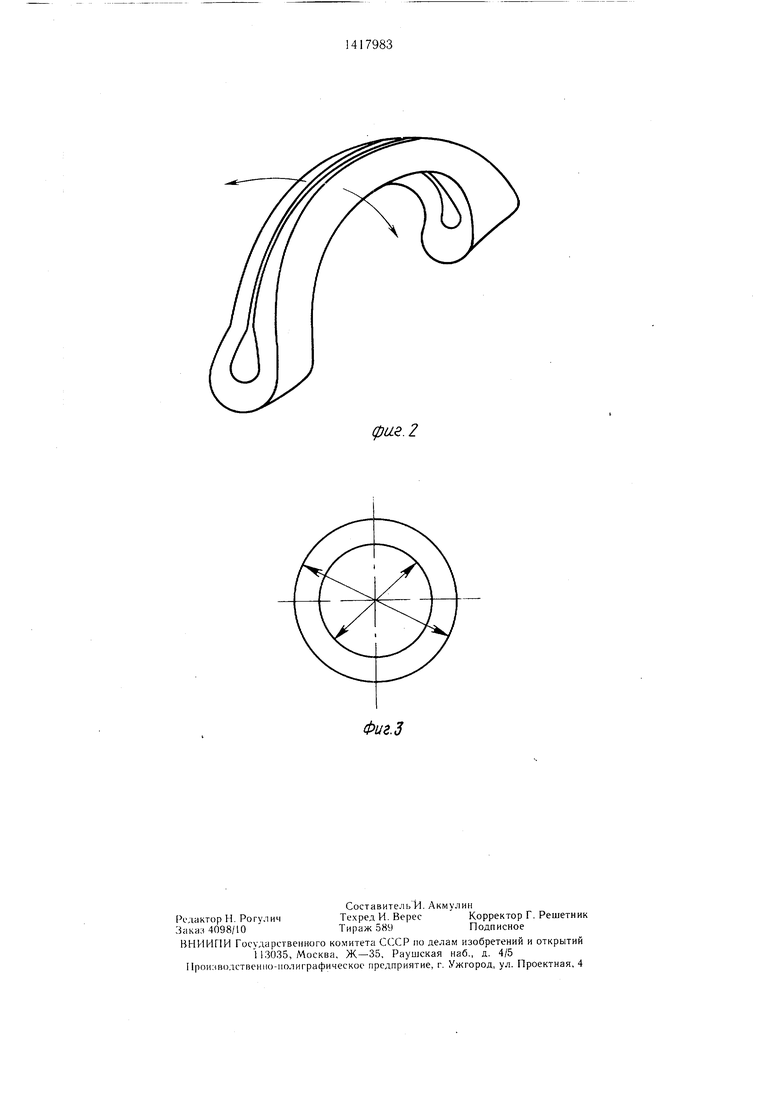

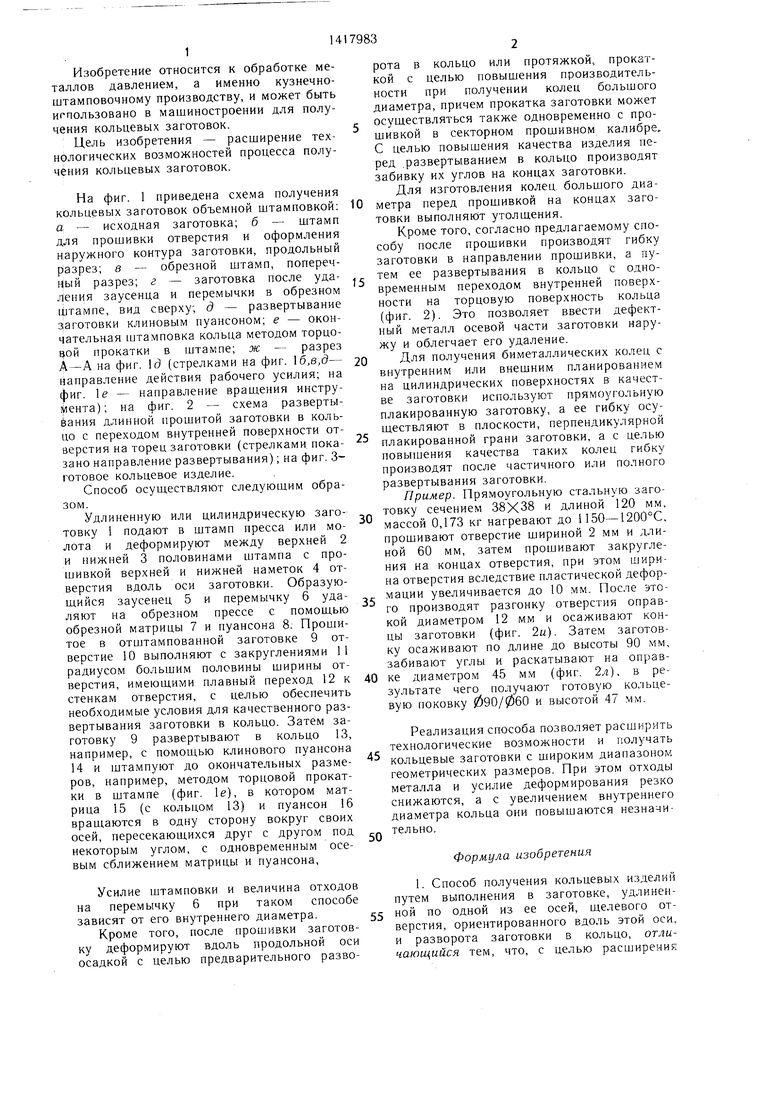

На фиг. 1 приведена схема получения кольцевых заготовок объемной штамповкой: а - исходная заготовка; б - штамп для прошивки отверстия и оформления наружного контура заготовки, продольный разрез; в - обрезной штамп, поперечный разрез; г - заготовка после удаления заусенца и перемычки в обрезном штампе, вид сверху; д - развертывание заготовки клиновым пуансоном; е - окончательная штамповка кольца методом торцовой прокатки в штампе; ж - разрез А-А на фиг. Id (стрелками на фиг, 16,в,d- направление действия рабочего усилия; на фиг. е - направление врашения инстру- 1|лента); на фиг. 2 - схема разверты- ёания длинной прошитой заготовки в кольцо с переходом внутренней поверхности отверстия на торец заготовки (стрелками, показано направление развертывания);на фиг. 3- готовое кольцевое изделие.

Способ осушествляют следующим образом.

Удлиненную или цилиндрическую заготовку 1 подают в штамп пресса или молота и деформируют между верхней 2 и нижней 3 половинами штампа с прошивкой верхней и нижней наметок 4 отверстия вдоль оси заготовки. Образующийся заусенец 5 и перемычку 6 удаляют на обрезном прессе с помощью обрезной матрицы 7 и пуансона 8. Прошитое в отштампованной заготовке 9 отверстие 10 выполняют с закруглениями 11 радиусом большим половины ширины отверстия, имеющими плавный переход 12 к стенкам отверстия, с целью обеспечить необходимые условия для качественного развертывания заготовки в кольцо. Затем заготовку 9 развертывают в кольцо 13, например, с помощью клинового пуансона 14 и штампуют до окончательных размеров, например, методом торцовой прокатки в штампе (фиг. 1е), в котором матрица 15 (с кольцом 13) и пуансон 16 вращаются в одну сторону вокруг своих осей, пересекающихся друг с другом под некоторым углом, с одновременным осевым сближением матрицы и пуансона.

Усилие штамповки и величина отходов на перемычку 6 при таком способе зависят от его внутреннего диаметра.

Кроме того, после прошивки заготовку деформируют вдоль продольной оси осадкой с целью предварительного разво1417983

0

5

0

5

0

5

0

5

0

5

рота в кольцо или протяжкой, прокаткой с целью повышения производительности при получении колец большого диаметра, причем прокатка заготовки может осуществляться также одновременно с прошивкой в секторном прошивном калибре, С целью повышения качества изделия перед .развертыванием в кольцо производят забивку их углов на концах заготовки.

Для изготовления колец, большого диаметра перед прошивкой на концах заготовки выполняют утолщения.

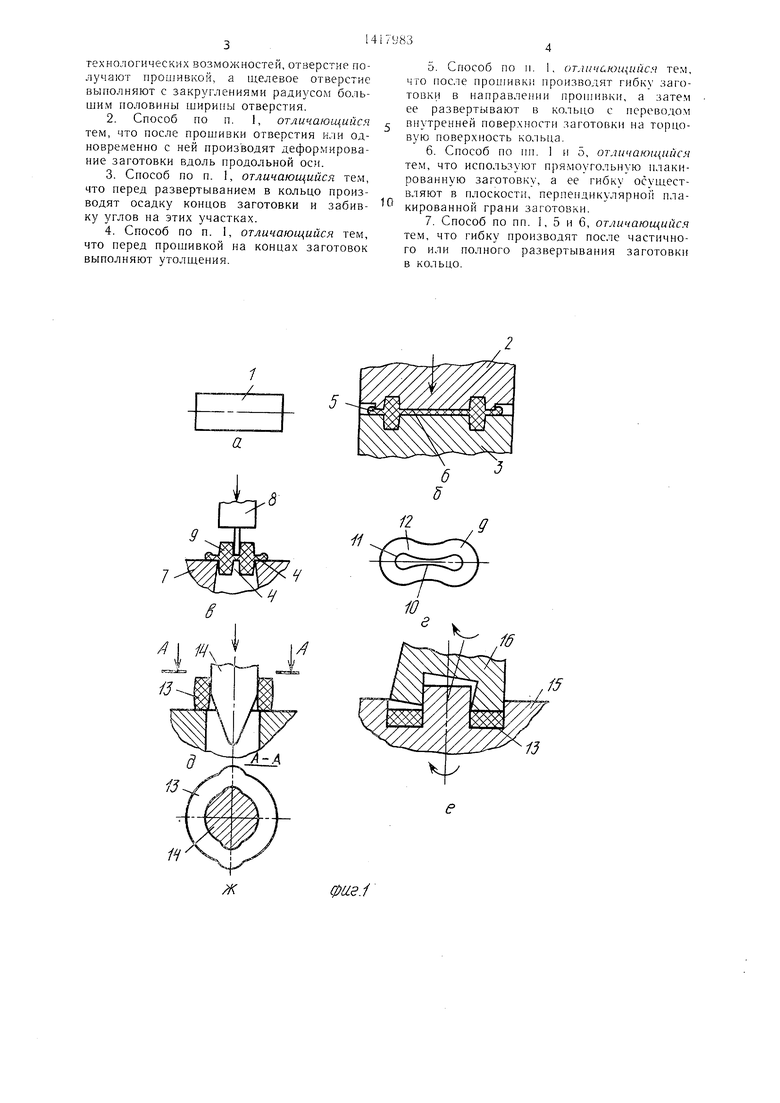

Кроме того, согласно предлагаемо.му способу после прошивки производят гибку заготовки в направлении прошивки, а путем ее развертывания в кольцо с одновременным переходом внутренней поверхности на торцовую поверхность кольца (фиг. 2). Это позволяет ввести дефектный металл осевой части заготовки наружу и облегчает его удаление.

Для получения биметаллических колец с внутренним или внешним планированием на цилиндрических поверхностях в качестве заготовки используют прямоугольную плакированную заготовку, а ее гибку осуществляют в плоскости, перпендикулярной плакированной грани заготовки, а с целью повыщения качества таких колец гибку производят после частичного или полного развертывания заготовки.

Пример. Прямоугольную стальную заготовку сечением 38X38 и длиной 120 мм, массой 0,173 кг нагревают до 1150-1200°С, прошивают отверстие шириной 2 мм и длиной 60 мм, затем прошивают закругления на концах отверстия, при этом ширина отверстия вследствие пластической деформации увеличивается до 10 мм. После этого производят разгонку отверстия оправкой диаметром 12 мм и осаживают концы заготовки (фиг. 2и). Затем заготовку осаживают по длине до высоты 90 мм, забивают углы и раскатывают на оправке диаметро.м 45 мм (фиг. 2л), в результате чего получают готовую кольцевую поковку 090/060 и высотой 47 мм.

Реализация способа позволяет расширить технологические возможности и получать кольцевые заготовки с широким диапазоном геометрических размеров. При этом отходы металла и усилие деформирования резко снижаются, а с увеличением внутреннего диаметра кольца они повышаются незначительно.

Формула изобретения

1. Способ получения кольцевых изделий путем выполнения в заготовке, удлиненной по одной из ее осей, щелевого отверстия, ориентированного вдоль этой оси, и разворота заготовки в кольцо, отличающийся тем, что, с целью расширения

технологических возможностей, отверстие получают npoujHBKoft, а щелевое отверстие выполняют с закруглениями радиусом большим половины ширины отверстия.

2.Способ по п. 1, отличающийся тем, что после прошивки отверстия нли одновременно с ней производят деформирование заготовки вдоль продольной оси.

3.Способ по п. 1, отличающийся тем, что перед развертыванием в кольцо производят осадку концов заготовки и забивку углов на этих участках.

4.Способ по п. I, отличающийся тем, что перед прошивкой на концах заготовок выполняют утолщения.

10

4

5.Способ по п. I, отличс ющийся тем, что после npouiHBKii производят гибку заготовки в направлении прошивки, а затем ее развертывают в кольцо с переводом внутренней поверхности заготовки на торцовую поверхность кольца.

6.Способ по пп. 1 и 5, отличающийся тем, что используют прямоугольную плакированную заготовку, а ее гибку осуществляют в плоскости, перпендикулярной плакированной грани заготовки.

7.Способ по пп. 1,5 и б, отличающийся тем, что гибку производят после частичного или полного развертывания заготовки в кольцо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления топоров | 1982 |

|

SU1080908A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПАРЕННЫХ ИЛИ СТРОЕННЫХ ШТАМПОВОК ИЗ НАРУЖНЫХ КОЛЕЦ ОДНОРЯДНЫХ КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ | 2007 |

|

RU2378081C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163853C2 |

| Способ изготовления деталей с центральным отверстием | 1982 |

|

SU1146126A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| ПОСЛЕДОВАТЕЛЬНЫЙ ШТАМП ДЛЯ ПРОБИВКИ, ОБРЕЗКИ И ПРАВКИ ПОКОВОК ТОРЦОВЫХ ГАЕЧНЫХ КЛЮЧЕЙ | 2002 |

|

RU2251466C2 |

| Способ изготовления кольцеобразных изделий | 1988 |

|

SU1590157A1 |

Изобретение относится к обработке металлов давлением, а именно к кузнеч- но-штамповочному производству, и может быть использовано в машиностроении для получения кольцевых заготовок. Цель - расширение технологических возможностей процесса получения кольцевых заготовок. Осу цествляют прошивку щелевого отверстия н заготовке, на концах отверстия выно. шяют скругления и разворачивают заготовку н кольцо. Дополнительно возможно осушост- вление нротяжки или прокатки иропиггой заготовки, сбивка углов на ее конца.х, выполнение утолщений на концах заготовки, а также гибки с последующим развертыванием и нереходом внутренней поверхности на заготовке на торцовую поверхность кольца. Способ позволяет получать кольца с широким дианазоно.м i-eo метрических размеров. При этом с увеличением внутреннего диаметра кольца нет необходимости в увеличении деформирующего усилия. Отходы .металла не возрастают, б з.п. ф-лы, 3 ил. б

/У

0ae.f

/J

фие.2

Фиг.З

| Способ изготовления плоских шайб и колец из листового металла | 1951 |

|

SU94907A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-23—Публикация

1986-01-14—Подача