Область техники, к которой относится изобретение

Изобретение относится к черной металлургии, в частности к получению стальных слитков.

Оно может быть использовано на металлургических и машиностроительных заводах при разливке расплавленного металла.

Уровень техники

Известна изложница для отливки слитка, уширенного книзу, и способ его получения (патент RU № 2198763, кл. 7 B22D 7/06, бюл. №5, 20.02.2003), толщина стенок которой в каждом поперечном сечении по высоте составляет 0,4-0,55 радиуса внутренней ее полости.

Изложница обеспечивает условия «горизонтальной кристаллизации» расплавленного металла и получение слитка, макростроение которого свободно от зон внеосевой ликвации.

Однако при кристаллизации высоколегированных сталей и сплавов, чувствительных к скорости теплоотвода в разных направлениях, в нижней части слитка условия «горизонтальной кристаллизации» могут ухудшаться за счет теплоотвода в вертикальном, осевом, направлении от охлаждающего воздействия поддона. В этой части слитка возможно ухудшение качества металла.

Таким образом, существующее устройство нуждается в совершенствовании для возможности получить слиток, свободный от внеосевой ликвации и с высоким качеством металла по всей высоте слитка в случае разливки высоколегированных сталей и сплавов.

Раскрытие изобретения

Задачей настоящего изобретения является создание изложницы для отливки слитка, обеспечивающей получение слитка высокого качества: свободного от внеосевой ликвации и с высоким качеством металла по всей высоте слитка, в случае разливки высоколегированных сталей и сплавов.

Эта задача решается тем, что у изложницы для отливки слитка, имеющей толщину стенки в каждом поперечном сечении по высоте 0,4÷0,55 радиуса внутренней ее полости, на внешней поверхности выполнена проточка шириной до 0,23÷0,27 радиуса внутренней полости, глубиной до 0,05÷0,15 толщины стенки в нижней части изложницы, на расстоянии от нижнего торца до 0,23÷0,27 радиуса внутренней полости изложницы. Это дает возможность компенсировать охлаждающее влияние поддона и добиться высокого качества металла по всей высоте слитка.

Оптимальность заявленного диапазона геометрических размеров проточки подтверждается расчетным путем с помощью математической модели, разработанной заявителем. При уменьшении параметров изложницы ниже заявленных пределов условия «горизонтальной кристаллизации» нарушаются в сторону поддона; при увеличении параметров изложницы выше заявленных пределов условия «горизонтальной кристаллизации» нарушаются в сторону верхней части слитка.

Для усиления эффекта компенсации охлаждающего воздействия поддона на кристаллизацию металла в нижней части слитка целесообразно на проточенный участок изложницы установить металлический кожух шириной, равной 0,3÷0,35 радиуса внутренней полости, и толщиной, равной 0,1÷0,15 толщины стенки.

Такой прием дает возможность повысить качество слитка из высоколегированных сталей и сплавов по всей его высоте.

В дальнейшем патентуемая изложница для отливки слитка поясняется конкретным примером ее осуществления и иллюстрируется прилагаемыми чертежами, на которых схематично изображена конструкция изложницы.

Краткое описание чертежей

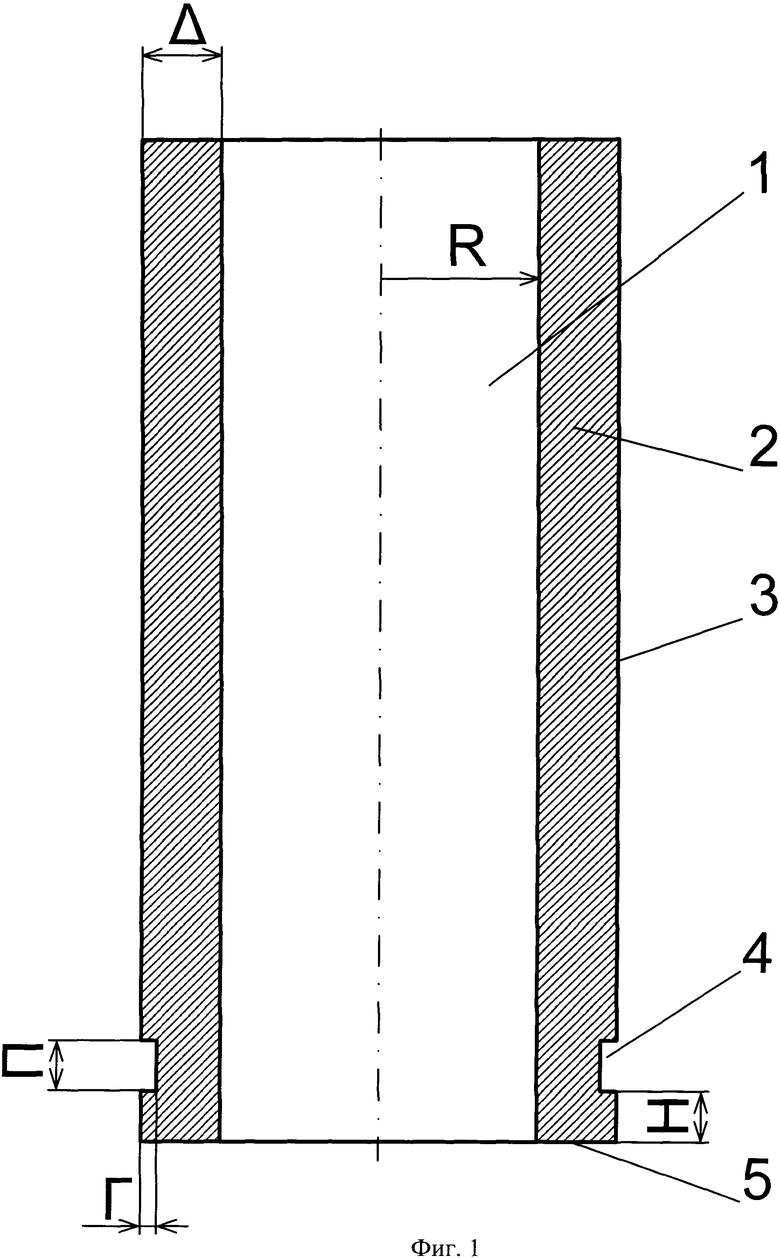

Фиг.1 схематично изображает изложницу с проточкой в нижней ее части согласно изобретению;

Фиг.2 схематично изображает изложницу с проточкой в нижней ее части и установленным металлическим кожухом на проточенный участок согласно изобретению.

Осуществление изобретения

Изложница выполнена с внутренней полостью 1 (Фиг.1) по радиусу слитка R с учетом тепловой усадки при кристаллизации и охлаждении металла, с толщиной Δ стенки 2, равной 0,40÷0,55 радиуса R, а на ее поверхности 3, в нижней части, на расстоянии Н от нижнего торца 5, равном 0,25 от радиуса R, выполнена проточка 4 шириной П, равной 0,25 от радиуса R, на глубину Г, равную 0,1 от толщины Δ стенки 2.

Ширина П проточки 4, равная 0,25 радиуса R, ее расположение на расстоянии Н, равном 0,25 радиуса R, а глубина Г проточки 4, равная до 0,1 от толщины Δ стенки 2, дает возможность сохранить условия «горизонтальной кристаллизации» по всей высоте слитка. Уменьшение теплоотвода от изложницы 2 в нижней ее части и компенсация охлаждающего воздействия поддона на кристаллизацию металла в нижней части изложницы дополнительно обеспечивается путем установки на проточенный участок 4 металлического кожуха 6 (Фиг.2) шириной Ш, равной 0,3 радиуса R внутренней полости 1, и толщиной Т, равной 0,1 толщины Δ стенки 2. Такой прием дает возможность получить тепловой зазор между проточкой 4 и кожухом 6 в нижней части изложницы, дополнительно компенсировать охлаждающее воздействие поддона на кристаллизацию металла в нижней части слитка, дополнительно гарантировать сохранение условий «горизонтальной кристаллизации» по всей высоте слитка.

Оптимальность заявленных геометрических размеров кожуха подтверждается расчетным путем с помощью математической модели, разработанной заявителем. При уменьшении параметров кожуха ниже заявленных пределов условия «горизонтальной кристаллизации» нарушаются в сторону верхней части слитка; при увеличении параметров кожуха выше заявленных пределов условия «горизонтальной кристаллизации» нарушаются в сторону поддона.

Пример

Для получения слитка высотой 1000 мм и диаметром 200 мм из стали 20Х2Н4А изготовили изложницу с толщиной стенки 45 мм вверху и 55 мм внизу. В нижней части изложницы, на расстоянии 25 мм от нижнего торца, выполнили проточку шириной 25 мм и на глубину 5 мм.

После разливки стали при кристаллизации слитка в изложнице заявленной конструкции провели ее термографирование. Тепловое состояние поверхности изложницы показало, что для слитка созданы условия «горизонтальной кристаллизации» по всей высоте его корпуса (исключая прибыльную надставку). Дальнейшее исследование макроструктуры слитка показало, что по всей его высоте отсутствуют зоны внеосевой и осевой ликвации, металл плотный. Однако у нижнего торца слитка литая структура отличается от структуры металла в остальном объеме слитка.

При отливке второго слитка из той же стали и при тех же температурно-скоростных режимах на проточку в нижней части изложницы установили стальной кожух шириной 30 мм и толщиной 5 мм.

После разливки стали в изложницу заявленной конструкции с кожухом в нижней части провели ее термографирование, которое показало, что условия «горизонтальной кристаллизации» были обеспечены по всей высоте изложницы. Дальнейшее исследование макроструктуры слитка подтвердило его высокое качество и однородность литой структуры по всему объему.

Использование заявленной изложницы для отливки слитка позволяет обеспечить условия «горизонтальной кристаллизации», компенсировать охлаждающее влияние поддона на кристаллизацию металла в нижней части слитка при разливке высоколегированной стали 20Х2Н4А и на этой основе повысить качество слитка.

Таким образом, заявленная изложница для отливки слитка дает возможность получить слиток из высоколегированной стали, свободный от зон внеосевой и осевой ликвации, с однородной литой структурой по всему объему.

Совершенно очевидно, что, используя заявленную изложницу для отливки слитка, удается минимизировать неоднородность металла по объему слитка.

Заявленная изложница для отливки слитка характеризуется простотой конструкции и ее изготовление не вызовет трудностей.

Совершенно очевидно, что использование заявленной изложницы для отливки слитка в сталелитейном цехе металлургического завода не потребует дополнительного оборудования или специальной оснастки.

Заявленная конструкция изложницы для отливки слитка пригодна для получения слитков любого соотношения высоты к диаметру, встречающихся в металлургической промышленности и для слитков круглого или многогранного поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ТИПА ДИСКОВ | 2009 |

|

RU2412018C1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| Устройство для отливки слитков сверху | 1988 |

|

SU1600916A1 |

| Изложница для разливки стали | 1983 |

|

SU1131591A1 |

| Способ получения полых слитков | 1981 |

|

SU1071350A1 |

| Устройство для разливки стали | 1987 |

|

SU1454568A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Изложница для разливки стали | 1979 |

|

SU793698A1 |

| Устройство для отливки слитков сверху | 1982 |

|

SU1069929A1 |

Изобретение относится к черной металлургии. На внешней поверхности изложницы, толщина стенки которой составляет 0,4÷0,55 радиуса внутренней ее полости, выполнена проточка. Ширина проточки составляет 0,23÷0,27 радиуса внутренней полости. Глубина проточки составляет 0,05÷0,15 толщины стенки в нижней ее части. Расстояние от нижнего торца до проточки составляет 0,23÷0,27 радиуса внутренней полости. На проточенный участок изложницы устанавливают металлический кожух шириной, равной 0,3÷0,35 радиуса внутренней полости, и толщиной, равной 0,1÷0,15 толщины ее стенки. Обеспечивается устранение внеосевой ликвации за счет компенсации охлаждающего воздействия поддона на кристаллизацию металла в нижней части слитка. 1 з.п. ф-лы, 2 ил.

1. Изложница для отливки слитка, толщина стенки которой в каждом поперечном сечении по высоте составляет 0,4÷0,55 радиуса внутренней полости, отличающаяся тем, что на внешней поверхности выполнена проточка шириной, равной 0,23÷0,27 радиуса внутренней полости, глубиной, равной 0,05÷0,15 толщины стенки в нижней части изложницы и на расстоянии от нижнего торца, равном 0,23÷0,27 радиуса внутренней полости.

2. Изложница по п.1, отличающаяся тем, что она снабжена металлическим кожухом, установленным на проточенный участок изложницы и имеющим ширину, равную 0,3÷0,35 радиуса внутренний полости, и толщину, равную 0,1÷0,15 толщины стенки.

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ ЗАГОТОВОК, РАСКАТНЫХ КОЛЕС, ТРУБ, КОЛЕЦ | 1991 |

|

SU1817879A3 |

| GB 1126133 A, 05.09.1968 | |||

| Изложница для круглых слитков | 1979 |

|

SU829321A1 |

Авторы

Даты

2009-08-20—Публикация

2008-04-09—Подача