Изобретение относится к металлургии и может быть использовано при отливке стальных слитков сверху.

Известно устройство для згициты поверхности изложницы от брызг при отливке металла сверху, включакяцее металлический экран, установленный на поддон под.изложницу fl .

Недостаток указанного -устройства заключается в малой эффективности при отливке крупных слитков, так как при падении первых порций металла с.бапьшой высоты до момента п)ОплавЛения экрана большое количество брызг попадает на высокие горизонты стенок изложницы.

Наиболее близким к предлагаемому по технической сущности является устройство для защиты стенок изложницы, от брызг разливаемого металла, представлякяцее собой установленный на дно изложницы кожух из жести с выpyблeнны /IИ и отогнутыми под углом 45°язычками Г2J .

К недостаткам известного устройства относятся быстрое коробление стенок кожуха и возможность вылета брызг из него через, верхний торец после удара о дно поддона. В отдельных случаях в зоне нахождения кожуха обнаружены завороты.

С помощью этого устройства также в полной мере не обеспечивается необходимое качество поверхности слитка, требования к которой повышаются с увеличением степени оОжатия при ковке крупных поковок.

Цель изобретения - повыше ае качества слитка.

I

Поставленная цель достигается тем, что в устройстве для отливки слитков сверху, содержащем изложницу и поддон с кюмпелем, а также разманенный на поддоне кожух, кожух выполнен в виде конуса, с углсял при вершине 105-135°и диаметром основания, равным 0,6-0,9 нижнего внутреннего диаметра изложницы.

Конус по периметру основания имеет фланец, повторяющий конфигурацию внутренней поверхности верхней части кюмпеля.

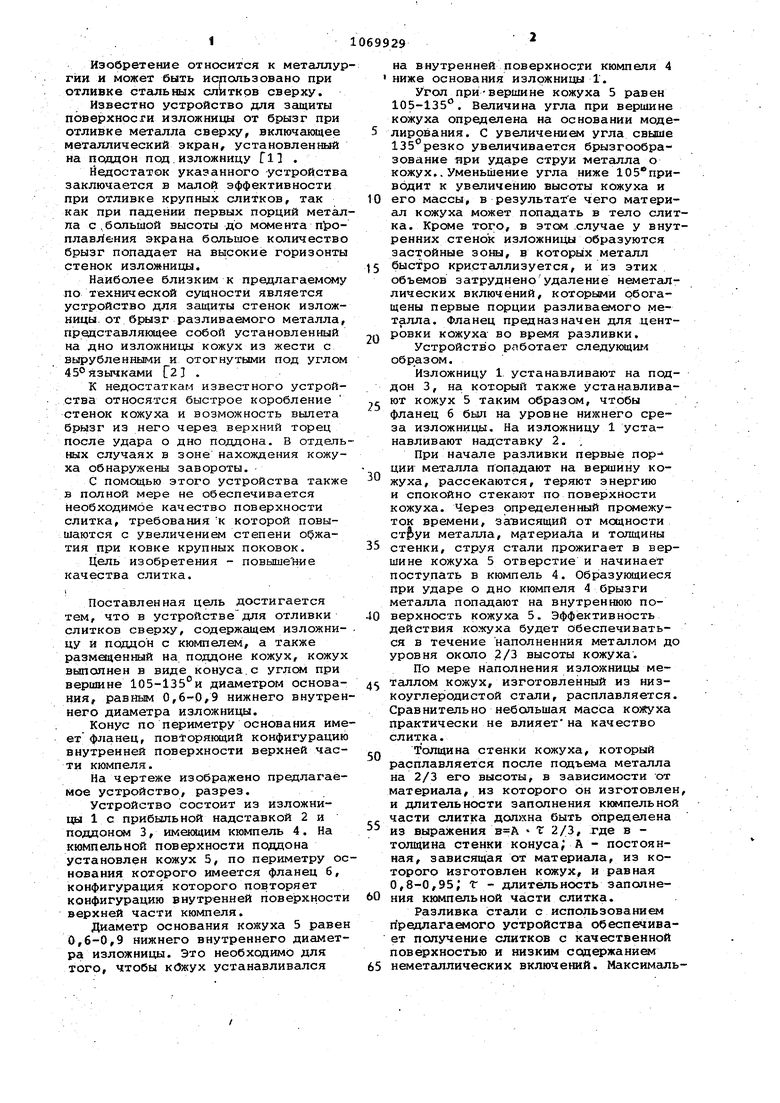

На чертеже изображено предлагаемое устройство, разрез.

Устройство состоит из изложницы 1 с прибыльной надставкой 2 и поддонсял 3, имеющим кюмпель 4. На кюмпельной поверхности поддона установлен кожух 5, по периметру основания которого имеется фланец 6, конфигурация которого повторяет конфигурацию внутренней поверхности верхней части кюмпеля.

Диаметр основания кожуха 5 равен 0,6-0,9 нижнего внутреннего диаметра изложницы. Это необходимо для того, чтобы кОжух устанавливался

на внутренней поверхности кюмпеля 4 ниже основания изложницы 1.

Угол при-вершине кожуха 5 равен 105-135. Величина угла при вершине кожуха определена на основании моделирования. С увеличением угла свыше 135°резко увеличивается брызгообразование ири ударе струи металла о кожух.. Уменьшение угла ниже 105 приводит к увеличению высоты кожуха и его массы, в результате чего материал кожуха может попадать в тело слитка. Крсяие того, в этом случае у внутренних стенок изложницы образуются застойные зоны, в которь1х металл быстро кристаллизуется, и из этих объемов затруднено удаление неметаллических включений, которыми обогащены первые порции разливаемого металла. Фланец предназначен для центровки кожуха во время разливки.

Устройство работает следующим образом.

Изложницу 1 устанавливают на поддон 3, на который также устанавливают кожух 5 таким образом, чтобы фланец 6 был на уровне нижнего среза изложницы. На изложницу 1 устанавливают надставку 2. .

При начале разливки первые пор- ции металла попадают на вершину кожуха, рассекаются, теряют энергию и спокойно стекают по поверхности кожуха. Через определенный претлежуток времени, зависящий от мощности металла, материала и толщины стенки, струя стали прожигает в вершине кожуха 5 отверстие и начинает поступать в кюмпель 4. Образующиеся при ударе о дно кюмпеля 4 брызги металла попадают на внутреннюю поверхность кожуха 5. Эффективность действия кожуха будет обеспечиваться в течение наполненния металлом до уровня около 2/3 высоты кожуха.

По мере наполнения изложницы металлом кожух, изготовленный из низкоуглеродистой стали, расплавляется. Сравнительно небольшая масса коясуха практически не влияетна качество слитка.

Толщина стенки кожуха, который расплавляется после подъема металла на 2/3 его высоты, в зависимости от материала, из которого он изготовлен и длительности заполнения ккмпельной части слитка должна быть определена из выражения Т 2/3, тде в толщина стенки конуса; А - постоянная, зависящая от материала, из которого изготовлен кожух, и равная 0,8-0,95, Т - длительность заполнения кюмпельной части слитка.

Разливка стали с использованием йредлагаемого устройства обеспечивает получение слитков с качественной поверхностью и низким содержаниетл неметаллических включений. Максималь310699294

ный эффект от предлагаемого устррйст-ключается в сокргицении простоев пресва обеспечивается при отливке круп-са для выплавки расслоений и трещин

ных слитков массой от 100 до 230 т.образующихся при ковке крупных слитЭкономический эффект от исполь-ков, и составляет 492,75 тыс,руб. в

зования преахлагаемого устройства за-год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поддон для сквозных изложниц | 1988 |

|

SU1528605A1 |

| Устройство для сифонной разливки стали | 1979 |

|

SU854559A1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| Способ подготовки глуходонных изложниц | 1980 |

|

SU984646A1 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Поддон для отливки слитков | 1984 |

|

SU1186368A1 |

| Способ разливки стали в изложницы с кюмпельными поддонами | 1979 |

|

SU854558A1 |

| Устройство для отливки слитков | 1986 |

|

SU1426694A1 |

| Способ изготовления поддона с кюмпельным углублением | 1989 |

|

SU1668015A1 |

1. УСТРОЙСТВО ДЛЯ ОТЛИВКИ , СЛИТКОВ СВЕРХУ, содержащее изложницу и поддон с кюмпелем, а также размещенный на .подсщоне кожух, отличающееся тем, что, с цепью повышения качества слитка, кожух выполнен в виде конуса с углом при вершине 105-135 и диаметроги основания, равным 0,§-0j9 нижнего вйутреннего диаметра изложницы. 2.Устройство по П.1, отличают е е с я тем, что конус по периметру основания имеет фланец, повторя(рощий конфигурацию внутренней поверхности верхней части кюмпеля. (Л с: да со со ю со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлургия стали | |||

| Металлургия, 1970, с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

Авторы

Даты

1984-01-30—Публикация

1982-08-31—Подача