Изобретение относится к обработке металлов давлением и может быть использовано в авиационной и энергетической промышленности при изготовлении лопаток газотурбинных двигателей и газотурбинных установок.

Известен способ изготовления полой лопатки путем формирования каждой из двух половин лопатки, сборку, их диффузионную сварку между собой и крутку лопатки в собранном виде (см. авторское свидетельство СССР №487707, МПК B21K 3/00, 1975 г.).

Недостатком известного способа является высокая трудоемкость изготовления лопатки.

Известен также способ изготовления полой лопатки, включающий в себя выдавливание из металла заготовки стакана, предварительную формовку хвостовика лопатки из металла дна стакана и пера лопатки из его стенки, заварку конца пера лопатка и окончательную штамповку в размер (см. патент РФ №2366530, МПК B21K 3/04, 2008 г.).

В известном способе ребра жесткости формируются отдельно. После предварительной формовки ребра жесткости вставляются внутрь пера, а затем крепятся к стенкам пера лопатки посредством сварки. Все это требует использования специального оборудования и дополнительных технологических операций. Кроме того, в процессе сварки предварительно сформованное перо лопатки подвергается неравномерной деформации, что приводит к дефекту заготовки лопатки.

Техническим результатом способа изготовления полой лопатки является уменьшение трудоемкости за счет уменьшения количества технологических операций и повышение качества изготовления полой лопатки.

Указанный технический результат достигается тем, что в способе изготовления полой лопатки, включающем в себя выдавливание из металла заготовки стакана, предварительную формовку хвостовика лопатки из металла дна стакана и пера лопатки из его стенки, заварку конца пера лопатка и окончательную штамповку в размер, при выдавливании стакана формируют на внутренней стороне его стенки четное количество ребер жесткости, параллельных оси симметрии, а при предварительной формовке пера лопатки ребра жесткости накладывают друг на друга.

Изобретение поясняется чертежами, где

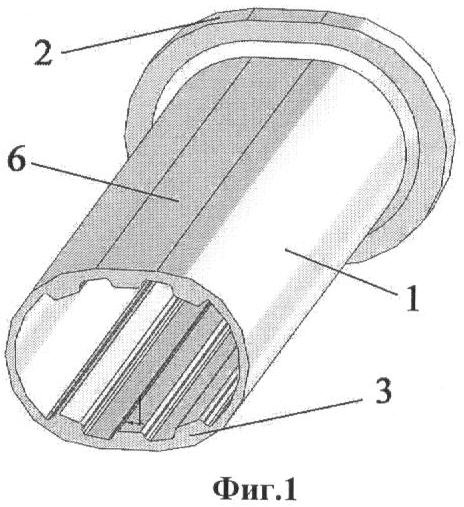

на фиг.1 показана заготовка стакана;

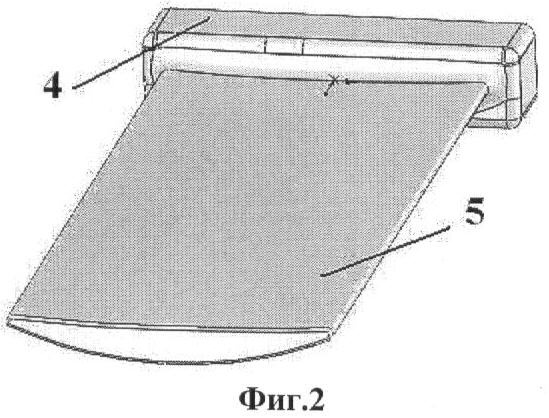

на фиг.2 - предварительно отформованные хвостовик и перо лопатки;

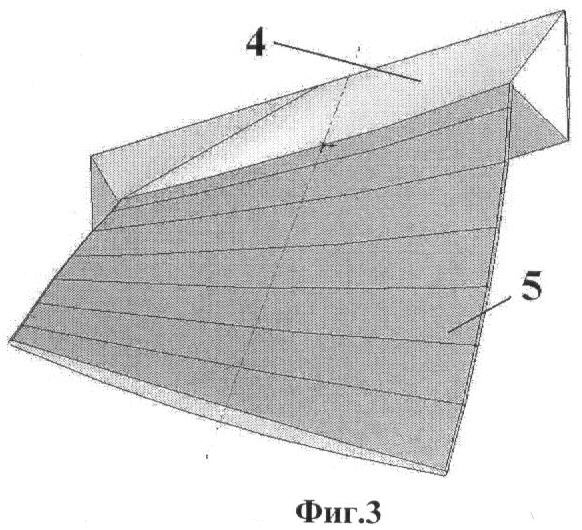

на фиг.3 изображена окончательно отформованная лопатка.

Способ изготовления полой лопатки осуществляют следующим образом.

От катаной или кованой штанги отрезают мерную заготовку заданной длины. После чего заготовку нагревают до температуры ковки и, например, на ГКМ горячей высадкой получают круглую заготовку стакана 1 с толстым дном, фланцем 2 и ребрами жесткости 3 на внутренней стенке. Затем полученную заготовку стакана также нагревают до ковочной температуры, передают на молот или пресс и производят предварительное формообразование поковки лопатки в штампах с оформлением хвостовика 4 лопатки и предварительной формовкой пера 5 крыловидной формы. После предварительной формовки производят зачистку и подготовку поверхностей под заварку конца перьевой части лопатки. После этого заваривают торцевую часть пера лопатки, производят нагрев сваренной заготовки до ковочной температуры и осуществляют окончательную формовку лопатки в штампе до окончательных размеров. После обрезки облоя и зачистки производят окончательную термическую и механическую обработку лопатки. Для повышения точности формовки лопатки на внешних противоположных сторонах стакана выполняют две плоские поверхности 6, параллельные друг другу, при этом ребра жесткости 3 на внутренней стороне стакана располагают напротив друг друга. Такое расположение ребер жесткости при формовке лопатки позволяет получить равномерную деформацию лопатки и в конечном счете повысить качество изготовления полой лопатки.

Конкретная реализация способа рассмотрена на примере изготовления лопатки вентилятора газотурбинного двигателя из титанового сплава ВТ8. Горячекатаную заготовку диаметром 40 мм и длиной 24 мм нагрели в нагревательной печи до температуры 950°С, передали на гидравлический пресс силой 630 тс и произвели в изометрических условиях высадку заготовки типа стакана с диаметром дна 48 мм и толщиной 7 мм, толщиной стенок 1,57 мм, длиной 136 мм и с шестью ребрами жесткости шириной 6 мм и высотой 2,3 мм на внутренней стенке стакана, параллельных оси симметрии и расположенных друг напротив друга. Полученную заготовку стакана нагрели до температуры 950°С и произвели предварительную штамповку заготовки стакана в подкладных штампах на гидравлическом прессе усилием 630 тс формовкой хвостовика с припуском по толщине 5 мм и пера лопатки крылообразной формы с максимальными размерами по ширине пера у хвостовика 80 мм.

После зачистки и подготовки поверхности провели сварку торцевой открытой части пера.

Полученную заготовку нагрели до температуры 950°С в электропечи и передали на окончательную штамповку на пресс усилием 2,5 мН. После обрезки облоя и зачистки лопатку передали на термообработку, травление и окончательную механическую обработку.

По результатам контроля полученная лопатка соответствует всем техническим требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2380209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ | 2010 |

|

RU2450881C1 |

| Способ изготовления пустотелых лопаток турбомашин | 1976 |

|

SU649492A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ОРТО-СПЛАВОВ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2761398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в авиационной и энергетической промышленности при изготовлении лопаток газотурбинных двигателей и газотурбинных установок. Способ включает выдавливание заготовки стакана, предварительную формовку хвостовика и пера лопатки, заварку конца пера лопатки и окончательную штамповку в размер. Предварительную формовку хвостовика лопатки осуществляют из металла дна стакана, а пера - из его стенки. При выдавливании стакана формируют на внутренней стороне его стенки четное количество ребер жесткости, параллельных оси симметрии. При предварительной формовке пера лопатки ребра жесткости накладывают друг на друга. В результате обеспечивается упрощение технологического процесса и повышение качества полой лопатки за счет получения равномерной деформации. 3 ил.

Способ изготовления полой лопатки, включающий выдавливание из металла заготовки стакана, предварительную формовку хвостовика лопатки из металла дна стакана и пера лопатки из его стенки, заварку конца пера лопатки и окончательную штамповку в размер, отличающийся тем, что при выдавливании стакана формируют на внутренней стороне его стенки четное количество ребер жесткости, параллельных оси симметрии, а при предварительной формовке пера лопатки ребра жесткости накладывают друг на друга.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| RU 94030989 А1, 10.09.1996 | |||

| WO 03018247 А1, 06.03.2003 | |||

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

Авторы

Даты

2012-02-10—Публикация

2010-09-23—Подача