Изобретение относится к области машиностроения и может использоваться при механической обработке резанием с целью изготовления деталей из жаропрочных сплавов, в частности из сплава марки ЭИ787 (ХН35ВТЮ-ВД).

Известно, что высоколегированные сплавы, содержащие никель, обладают вязкой структурой, что затрудняет стружкоотделение при токарной обработке деталей из этих сплавов. Проблема осложняется при изготовлении деталей из заготовок, прошедших упрочняющее высокотемпературное старение после закалки, т.к. такие заготовки обладают высокой твердостью. Механизм старения и повышения твердости заключается в дисперсионном твердении. Диффузионный процесс определяется температурой сплава, а также зависит от остаточных напряжений (термических).

При изготовлении деталей из прутков сплава ЭИ787 удовлетворительное резание наблюдается при твердости заготовок не выше 38 HRC. Старение на повышенную твердость выше указанной затрудняет процесс резания. Резцы затупляются, даже твердосплавные, не обеспечиваются размеры изготавливаемой детали, т.к. резец отгибается от обрабатываемой поверхности.

Заготовки перед старением обычно подвергаются высокотемпературной закалке с охлаждением на воздухе. Для сплава ЭИ787 по ТУ14-1-850-74 "Прутки из сплава марки ХН35ВТЮ-ВД (ЭИ787-ВД) вакуумно-дугового переплава" предусмотрено 2 варианта термообработки: первый с двойной закалкой и старением, второй - с одной закалкой и старением.

Необходимость закалки перед старением не предусмотрена, т.к. после высокотемпературной механической обработки прутков (ковка или горячий прокат) с охлаждением на воздухе закалка обеспечивается. Установлены нормы механических свойств прутков после старения и твердость (факультативно).

За прототип принят режим термообработки по книге: Химушин Ф.Ф. Жаропрочные стали и сплавы. Москва, Металлургия, 1969 г., стр.299-303.

Режим термообработки высокотемпературный нагрев сплава с последующим охлаждением на воздухе и старение путем нагрева до температуры старения (750°С) и выдержки при этой температуре (в течение 16 часов) с последующим охлаждением на воздухе.

Недостатки прототипа: высокая твердость после старения, затрудняющая обработку резанием.

Задача изобретения - предложить корректировку режима термообработки, ограничивающую рост твердости.

Поставленная задача решается тем, что перед старением проводят низкотемпературный отжиг для снятия напряжений при температуре 200°С в течение 3 часов с охлаждением на воздухе.

Для реализации способа выполняют операции:

1. Подготавливают партию прутков или полуфабриката из них (детали с припуском под механическую обработку) для старения.

2. Подготавливают образцы для контроля твердости, определяют их твердость до старения (в состоянии поставки).

3. Партию прутков или полуфабриката вместе с образцами подвергают низкотемпературному отжигу по режиму 200°С 3 часа. При этом часть образцов такому отжиу не подвергают.

4. Все прутки или полуфабрикат совместно с образцами, прошедшими низкотемпературный отжиг, и теми, что не подвергались такому отжигу, подвергают старению.

5. На всех образцах шлифуют площадку на глубину 0,3-0,5 мм и контролируют на ней твердость.

6. Сравнивают прирост твердости в результате старения с предварительным низкотемпературным отжигом и без него.

Способ проверен практически с контролем твердости на образцах толщиной 10 мм и диаметром 65 мм, вырезанных из прутков, поставленных по ТУ 14-1-850-74 в состоянии без термообработки.

Проверена твердость каждого образца в состоянии поставки. Образцы разделили на две партии. Образцы одной партии перед старением подвергали низкотемпературному отжигу по режиму 200°С 3 часа с охлаждением на воздухе. Образцы другой партии такому отжигу не подвергали. Старение по режиму 750°С 16 часов выполнено в промышленной камерной печи одной садкой образцов той и другой партии. Результаты проверки твердости показаны в таблице 1, откуда видно, что после высокотемпературного старения 750°С 16 часов прирост твердости на образцах с предварительным низкотемпературным отжигом оказался меньше, чем на образцах без этого отжига. Разница в приросте твердости составила 7,7 HRC-5,8 HRC = 1,9 HRC, т.е. почти 2 единицы HRC.

На готовых серийных деталях (всего 40 шт.), выполненных из состаренных заготовок разных партий поставки, проверили твердость и определили частоту (n) распределения твердости - см. чертеж, кривая 1. Твердость имеет экстремальное значение. Однако важно, что настройка резца выполняется по первой детали, твердость которой неизвестна. В этих условиях имеет значение общее снижение твердости заготовок, что и показано на кривой 2 (см. чертеж) - снижение твердости на 2 HRC после старения с предварительным низкотемпературным отжигом.

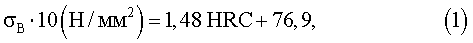

Обработав статистические данные серийных испытаний твердости и механических свойств сплава ЭИ787 после старения, нашли значимую корреляционную линейную зависимость временного сопротивления разрыву (σв) и предела текучести (σ0,2) от твердости:

Средняя твердость получения после старения обеспечивает:

а) при старении с предварительным низкотемпературным отжигом (HRC=34,5)

σВ=1279 H/мм2, σ0,2=872 Н/мм2;

б) при старении без этого отжига (HRC=35,2)

σВ=1290 Н/мм2, σ0,2=896 Н/мм2;

Прочностные характеристики, показанные здесь, удовлетворяют требованиям (не менее, Н/мм2)

σВ=1200 Н/мм2 σ0,2=800 Н/мм2.

Технический результат от внедрения данного изобретения заключается возможности облегчения процесса резания, повышения производительности труда и качества деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА В ЖИДКОМ АЗОТЕ И ЕГО ИСПОЛЬЗОВАНИЕ | 2005 |

|

RU2315116C2 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из сплава UNS N06625 | 2020 |

|

RU2732818C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛООБМЕННИКА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2503727C2 |

| Способ изготовления лопаток газотурбинных двигателей из сплава на основе алюминида Ti2AlNb | 2022 |

|

RU2801383C1 |

| Способ изготовления лопаток газотурбинных двигателей из деформированных заготовок сплава на основе орторомбического алюминида титана | 2022 |

|

RU2790711C1 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ ДИСПЕРСИОННО-ТВЕРДЕЮЩЕЙ СТАЛИ | 2001 |

|

RU2201971C2 |

Изобретение относится к машиностроению и может быть использовано при механической обработке резанием деталей после старения из сплава марки ЭИ787 (ХН35ВТЮ). Для ограничения роста твердости и улучшения обрабатываемости резанием проводят высокотемпературный нагрев сплава с последующим охлаждением на воздухе, низкотемпературный отжиг при температуре 200°С в течение 3 часов с охлаждением на воздухе и старение путем нагрева до температуры старения и выдержки при этой температуре с последующим охлаждением на воздухе. 1 табл., 1 ил.

Способ термообработки жаропрочного сплава марки ЭИ787 (ХН35ВТЮ), включающий высокотемпературный нагрев сплава с последующим охлаждением на воздухе и старение путем нагрева до температуры старения и выдержки при этой температуре с последующим охлаждением на воздухе, отличающийся тем, что перед старением проводят низкотемпературный отжиг при температуре 200°С в течение 3 ч с охлаждением на воздухе.

| ХИМУШИН Ф.Ф | |||

| Жаропрочные стали и сплавы | |||

| - М.: Металлургия, 1969, с.299-303 | |||

| Способ термической обработки жаропрочных сплавов марок ЭИ-437 и ЭИ-696 | 1957 |

|

SU121465A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХСПЛАВОВ | 0 |

|

SU316735A1 |

| US 2004184946 A, 23.09.2004. | |||

Авторы

Даты

2009-09-10—Публикация

2005-03-03—Подача