Изобретение относится к металлургии, в частности к термической обработке аустенитной нержавеющей стали, и может быть использовано при изготовлении внутренних оболочек теплообменников, полученных методом ротационного выдавливания с последующей механической обработкой, а именно блока сопла камеры сгорания жидкостного ракетного двигателя.

Известен способ изготовления и термической обработки котировочных зеркал из аустенитной нержавеющей стали, включающий механическую обработку заготовок, обработку холодом, пластическую деформацию, шлифование, повторную обработку холодом, деформацию и доводку (Патент РФ №2038388 C1, 27.06.1995 - аналог).

Недостатком такого способа является необходимость предварительно проводить охлаждение заготовок из сталей 09Х18Н10Т и 12Х18Н10Т в течение 4-5 минут в жидком азоте при - 196°C при степени деформации 55-65%, с последующим немедленным старением при 400-420°C.

Техническим результатом, на достижение которого направлено данное изобретение, является создание способа изготовления оболочки теплообменника из аустенитной нержавеющей стали, который улучшит условия для механической обработки аустенитной нержавеющей стали, например 12Х18Н10Т, и обеспечит необходимые геометрические размеры и состояние поверхности охлаждающих каналов блока сопла камеры сгорания.

Данный технический результат достигается с помощью способа изготовления оболочки теплообменника из аустенитной нержавеющей стали, включающий формообразование оболочки методом ротационного выдавливания за четыре перехода. Затем проводят термическую обработку после каждого перехода. Выполняют механическую обработку оболочки фрезерованием с образованием в ней охлаждающих каналов.

При этом после третьего и четвертого переходов проводят механический наклеп со степенью де4юрмации 38,0% и 45,0% соответственно. Термическую обработку в виде рекристаллизационного отжига осуществляют при температуре 780°C-800°C в течение 30 минут.

Одним из наиболее прогрессивных технологических процессов получения деталей типа конусообразных оболочек является ротационное выдавливание (Гредитор М.А. Давильные работы и ротационное выдавливание. М., «Машиностроение», 1971, с.15-37).

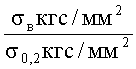

Изготовление оболочки блока сопла камеры сгорания выполняют на стане ХТРВ-2500 и предусматривает четыре перехода (фиг.1).

При выполнении первого (I) и второго переходов (II) обкаткой происходит изменение формы заготовки без существенного изменения толщины материала со степенью деформации 6,0%.

Выполнение формообразования ротационным выдавливанием сопровождается утонением заготовки после третьего (III) перехода с 16 мм до 10 мм (степень деформации 38,0%) и после четвертого (IV) с 10 мм до 5,5 мм (степень деформации 45,0%).

Термическая обработка после каждого перехода формообразования проводилась по режиму: закалка при температуре 1050°C в течение 30 минут с охлаждением на воздухе (Сорокин В.Г., Волосникова А.В., Вяткин С.А. и др. Марочник сталей и сплавов. М.: Машиностроение, 1989, с.524-525).

На окончательно готовой оболочке вдоль образующей фрезеруют охлаждающие каналы переменной толщины с ребрами, которые должны иметь стабильные размеры и постоянный шаг между ребрами.

В связи с высокой пластичностью стали в процессе механической обработки происходит ее наволакивание на режущий инструмент и поверхность каналов, что приводит к уменьшению сечения каналов, утонению ребер и изменению шага между ребрами. При сборке отверстия в коллекторе не совпадают с пазами между ребрами, что может привести к неравномерному охлаждению блока сопла. Уменьшение сечения приводит к образованию запаев в каналах в процессе пайки с потерей охлаждения на этих участках.

Металлографическое исследование заготовок после различных переходов производилось на образцах, вырезанных вдоль и поперек образующей непосредственно после операции раскатки и после термической обработки при температуре 1050°C в течение 30 минут.

После первого и второго перехода значительного изменения величины зерна и структуры по отношению к исходному состоянию не обнаружено. После третьего перехода, вследствие значительной степени деформации имеет место искажение формы зерен, а после четвертого исчезает четкая граница между зернами.

После отжига по режиму: температура 1050°C, в течение 30 минут происходит полная рекристаллизация стали с ростом зерен аустенита до размеров соответствующих исходному состоянию.

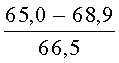

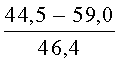

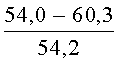

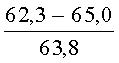

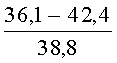

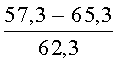

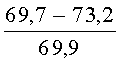

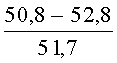

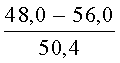

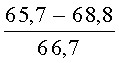

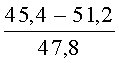

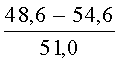

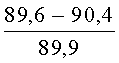

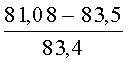

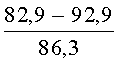

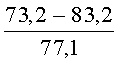

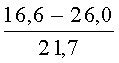

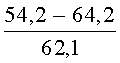

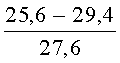

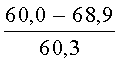

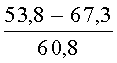

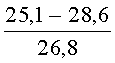

При ротационном выдавливании в качестве исходной заготовки используют лист толщиной 16,0 мм. По результатам обработки данных проверки 10 плавок средним уровень механических свойств составляет: предел прочности σв=63,2 кгс/мм2, предел текучести σ0,2=39,6 кгс/мм2, относительное удлинение δ=49,2%.

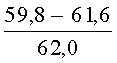

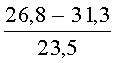

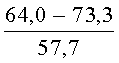

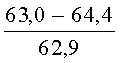

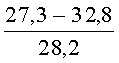

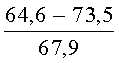

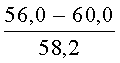

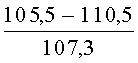

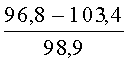

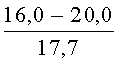

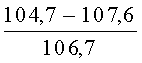

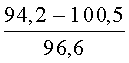

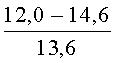

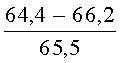

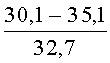

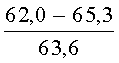

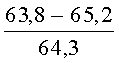

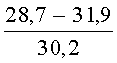

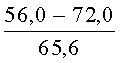

Определение механических свойств заготовок после каждого из четырех переходов проводилось на шести продольных и поперечных образцах, вырезанных вдоль и поперек образующей оболочки непосредственно после операции обкатки и после термической обработки. После третьего и четвертого переходов, при деформации 38,0% и 45,0% соответственно, наблюдается значительный рост предела прочности и предела текучести при снижении пластичности.

Термообработка при температуре 1050°C в течение 30 минут с охлаждением на воздухе восстанавливает уровень свойств, который был до ротационного выдавливания. Данные по результатам испытаний приведены в таблице №1.

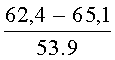

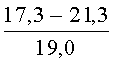

С целью определения оптимального режима отжига для проведения последующей механической обработки было проведено исследование изменения структуры и механических свойств материала оболочки стали 12Х18Н10Т после III и IV переходов с последующим отжигом при температурах 200°C, 300°C, 400°C, 500°C, 600°C, 700°C, 800°C, 900°C, 1000°C, 1100°C, 1200°C в течение 30 минут с охлаждением на воздухе. Данные по изменению предела прочности, предела текучести и относительного удлинения в зависимости от температуры после раскатки без термообработки приведены в таблице №2.

При отжиге в интервале температур 700°C-800°C наблюдается снижение предела прочности, предела текучести и повышение пластичности до уровня, необходимого для проведения механической обработки оболочки с обеспечением необходимых геометрических размеров и состояния поверхности.

К числу показателей механических свойств, оказывающих в первую очередь влияние на сопротивление материала деформированию относятся предел прочности, предел текучести и относительное удлинение (Давыдов Ю.П. и Покровский Г.В. Листовая штамповка легированных сталей и сплавов. Оборонгиз 1962, с.9).

Для обеспечения достаточных условий при обработке резанием оболочки из стали 12Х18Н10Т, также большое значение имеют отношение предела прочности к пределу текучести σв/σ0,2 и относительное удлинение 5. При степени деформации 38,0% и 45,0% после отжига 800°C в течение 30 минут отношение предела прочности к пределу текучести составляет соответственно 1,65 и 1,72, в то время как после отжига 1050°C в течение 30 минут оно находится в пределах от 2,0 до 2,25 (таблица №3).

Методом высокотемпературной рентгенографии на дифрактометре ДРОН 1,5 изучалось изменение линии кристаллической решетки аустенита в интервале температур от 200°C до 1000°C и было установлено, что первичная рекристаллизация стали 12Х18Н10Т, подвергнутой ротационному выдавливанию с деформацией от 38,0% до 45,0%, начинается при температуре 700°C и завершается при 800°C.

Такие же результаты были получены при исследовании структурного состояния стали 12Х18Н10Т в зависимости от температуры отжига. Установлено, что первичная рекристаллизация начинается при температуре 780°C (Кайбышев О.А., Гордиенко С.Г. Сверхпластичность стали Х18Н10Т. МиТОМ №4, 1973, с.66-67).

В работе Костыкова О.С. «Закономерность формирования фазового состава и текстуры в аустенитных и малоуглеродистых сталях при прокате и листовой штамповке» (Диссертация, 2001 г.) была определена закономерность формирования фазового состава и текстуры аустенитных сталей при прокате и установлено, что основным резервом для улучшения условий проката и повышения штампуемости является структурный фактор. Пластическая деформация аустенитной стали в этих условиях происходит с образованием мартенсита. Однако при таких условиях деформации отжиг при 600°C-700°C сопровождается обратным мартенситным превращением и возвращением уровня механических свойств к исходному состоянию.

Пластическая деформация при механическом наклепе, который имеет место при ротационном выдавливании, приводит к торможению мартенситного превращения в не распавшемся аустените.

В работах Г.В Курдюмова и О.П. Максимовой, А.Н. Никоноровой «Проблемы металловедения и физики металлов» (Сб.5, Металлургиздат, 1958, с.41) было показано, что малые степени деформации активизируют превращение, а большие тормозят его. Так в стали с 0,05% C; 17,25% Cr; 9,16% Ni (деформация при 100°C) при -125°C в недеформированном состоянии и после деформации 17,0% образуется 2,7% и менее одного процента мартенсита соответственно. Нагрев выше 400°C уменьшает напряжения второго рода. В интервале 400°C -600°C тормозящий эффект наклепа еще не снимается и только нагрев до 800°C растормаживает этот процесс и устраняет напряжения второго рода.

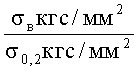

Состояние поверхности и формирование охлаждающих каналов при фрезеровании после отжига при температуре 800°C и 1050°C представлено на фиг.2а и б соответственно.

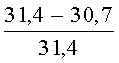

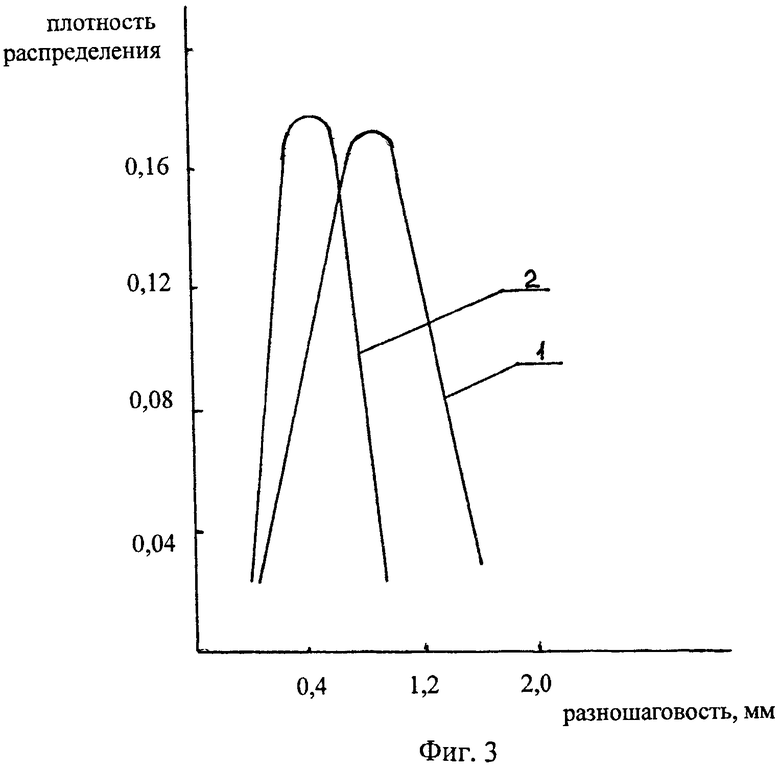

Изменение шага между ребрами после выполнения отжига при температуре 800°C в течение 30 минут находится в пределах допуска от 0,2 мм до 0,85 мм. Статистический анализ разношаговости в зависимости от температуры отжига представлен на фиг.3 (1 - при температуре 1050°C, 2 - при температуре отжига 800°C).

Таким образом, установлен режим термической обработки оболочки теплообменника из аустенитной нержавеющей стали, например 12Х18Н10Т, полученной ротационным выдавливанием, который обеспечивает проведение механической обработки с выполнением необходимых геометрии и состояния поверхности охлаждающих каналов в блоке сопла камеры сгорания.

В таблице приведены минимальные, максимальные и средние значения результатов испытаний шести образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения упрочненных заготовок из немагнитной коррозионностойкой аустенитной стали | 2022 |

|

RU2782370C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПАРТИЙ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2010 |

|

RU2454288C2 |

| СПОСОБ СМЯГЧАЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА МАРКИ 07Х16Н6 | 2012 |

|

RU2499842C1 |

| ВЫСОКОПРОЧНАЯ СРЕДНЕУГЛЕРОДИСТАЯ КОМПЛЕКСНОЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2510424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ ОЖИВАЛЬНОЙ ФОРМЫ ИЗ МАТЕРИАЛОВ С ИНТЕНСИВНЫМ УПРОЧНЕНИЕМ | 2013 |

|

RU2550477C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464326C1 |

| Способ получения цилиндрических заготовок из среднеэнтропийного сплава FeMnCoCrC | 2024 |

|

RU2833636C1 |

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ ИЗ ПАРТИИ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И НЕРЖАВЕЮЩИХ СТАЛЕЙ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ ОДНО ИЛИ НЕСКОЛЬКО ПЕРЕХОДНОЙ ОБРАБОТКОЙ ЛИСТОВОЙ ЗАГОТОВКИ | 2008 |

|

RU2380184C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА ЭКВИДИСТАНТНЫХ КРУПНОГАБАРИТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2434705C2 |

Изобретение относится к области металлургии и может быть использовано для изготовления внутренних оболочек теплообменников, а именно блока сопла камеры сгорания жидкостного ракетного двигателя. Для повышения механических свойств оболочки и улучшения обрабатываемости резанием осуществляют формообразование оболочки методом ротационного выдавливания, термическую обработку и последующую механическую обработку - фрезерование охлаждающих каналов. В процессе ротационного выдавливания обеспечивается механический наклеп со степенью деформации 38,0% и 45,0%, а для улучшения обрабатываемости резанием проводят отжиг в интервале процесса первичной рекристаллизации при температуре 780°C-800°C в течение 30 минут. 3 ил., 3 табл.

Способ изготовления оболочки теплообменника из аустенитной нержавеющей стали, включающий формообразование оболочки методом ротационного выдавливания за четыре перехода, термическую обработку после каждого перехода, механическую обработку оболочки фрезерованием с образованием в ней охлаждающих каналов, при этом в процессе третьего и четвертого переходов выдавливания проводят механический наклеп со степенью деформации 38,0% и 45,0% соответственно, а термическую обработку в виде рекристаллизационного отжига осуществляют при температуре 780-800°C в течение 30 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ОБОЛОЧКИ ИЗ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2227765C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2010 |

|

RU2426617C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2008 |

|

RU2365633C1 |

| СПОСОБ КРИОГЕННО-ДЕФОРМАЦИОННОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2394922C1 |

Авторы

Даты

2014-01-10—Публикация

2012-02-28—Подача