Изобретение относится к механической обработке материалов, преимущественно резанием или поверхностным пластическим деформированием.

Известны роторные режущие головки с круглым рабочим элементом на оси, установленной в корпусе на радиально-упорных шариковых подшипниках (а.с. №1502208, B23B 27/12, опубл. 23.08.89 г., а.с. №1371788, B23B 27/12, опубл. 07.02.88 г., а.с. №1220857, B23B 27/12, опубл. 30.03.86 г.).

Однако в настоящее время установлено, что применение шарикоподшипниковых опор не обеспечивает достаточную жесткость и вибростойкость роторных инструментов, а возникающие при их использовании вибрации технологической системы существенно снижают качество и эффективность обработки.

Известны также конструкции головок, в которых ось базируется на радиально-упорных конических роликовых подшипниках (а.с. №1144778, B23B 27/12, опубл. 15.03.85 г., а.с. №1144777, B23B 27/12, опубл. 15.03.85 г. и др.) Наиболее близкой к предлагаемому техническому решению является принятая в качестве прототипа конструкция, приведенная в монографии Ящерицына П.И., Борисенко А.В. и др. Ротационное резание материалов. - Минск: Наука и техника, 1987. - с.179, рис 9.1, д. Такая головка состоит из полузакрытого стакановидного корпуса и оси с круглым режущим элементом, установленной в корпусе на радиально-упорных конических подшипниках, расположенных по схеме, когда они обращены друг к другу большими диаметрами беговых дорожек. Торцы наружных обойм подшипников упираются в дно и крышку корпуса, а внутренних - в насаженную на ось разделительную втулку. Регулировка зазоров подшипников обеспечивается установкой сменных прокладок под крышку корпуса. Такая головка более работоспособна, чем аналоги на шариковых опорах, однако также имеет весьма ограниченные характеристики по жесткости и долговечности из-за неоптимальности принятой схемы расположения конических подшипников друг к другу большими диаметрами беговых дорожек. Недостаточная жесткость головки способствует возникновению вибраций, которые снижают точность обработки, повышают шероховатость и волнистость обработанной поверхности, а также уменьшают стойкость инструмента и производительность обработки. Малая долговечность подшипниковых узлов приводит к дополнительным затратам вспомогательного времени на замену головок и подналадку инструмента.

Для повышения жесткости в рассматриваемом случае необходимо существенно дистанцировать подшипники (удлинить разделительную втулку), что увеличивает осевые габариты головки, вылет резца при установке в резцедержатель и понижает вибростойкость всей технологической системы в целом. Кроме того, конструкция прототипа сложна в эксплуатации, т.к. для заточки, переточек и замен рабочего элемента требуется разборка головки с последующей ее сборкой и наладкой. Возможная попытка оптимизации схемы расположения в головке традиционных конических подшипников с гладкими поверхностями наружных обойм неизбежно приведет к значительному усложнению конструкции головки из-за необходимости создания осевого упора внутри ее корпуса и изготовления точных соосных отверстий под подшипники с двух противоположных его сторон, что затруднительно и нецелесообразно технологически.

Предлагаемое техническое решение решает задачу повышения качества и производительности механической обработки за счет увеличения жесткости и долговечности роторных головок. Указанный технический результат достигается тем, что в роторной головке, содержащей корпус и ось с круглым рабочим элементом, установленную в корпусе на радиально-упорных конических подшипниках, использованы подшипники с выступающими буртами на наружной обойме, которые установлены с упором буртов в противоположные торцы выполненного полым корпуса и обращены друг к другу малыми диаметрами беговых дорожек. Кроме этого, головка может быть снабжена устройством для затормаживания оси, упрощающим ее эксплуатацию и расширяющим технологические возможности.

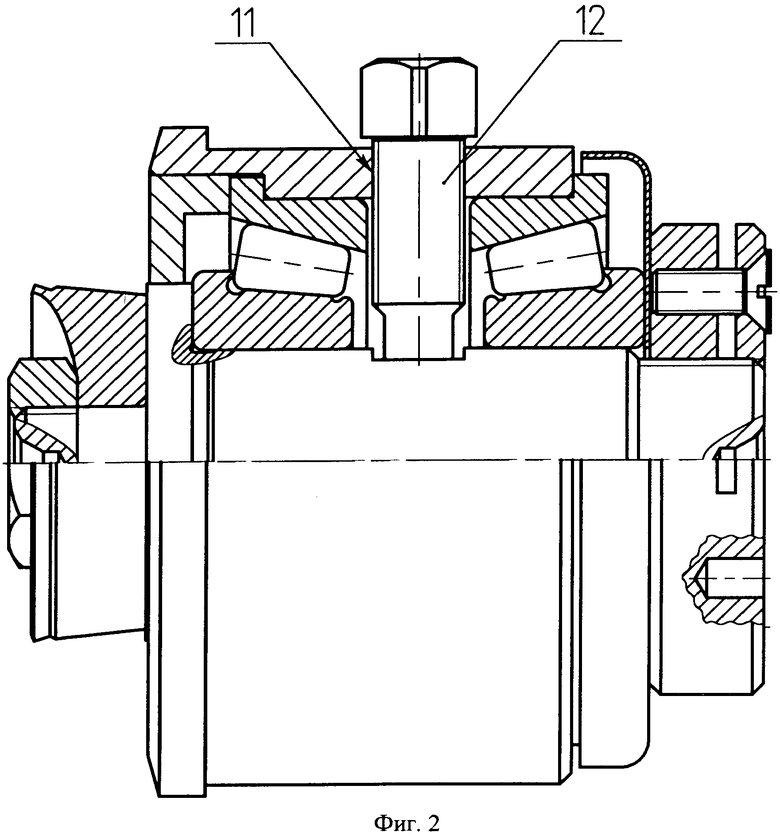

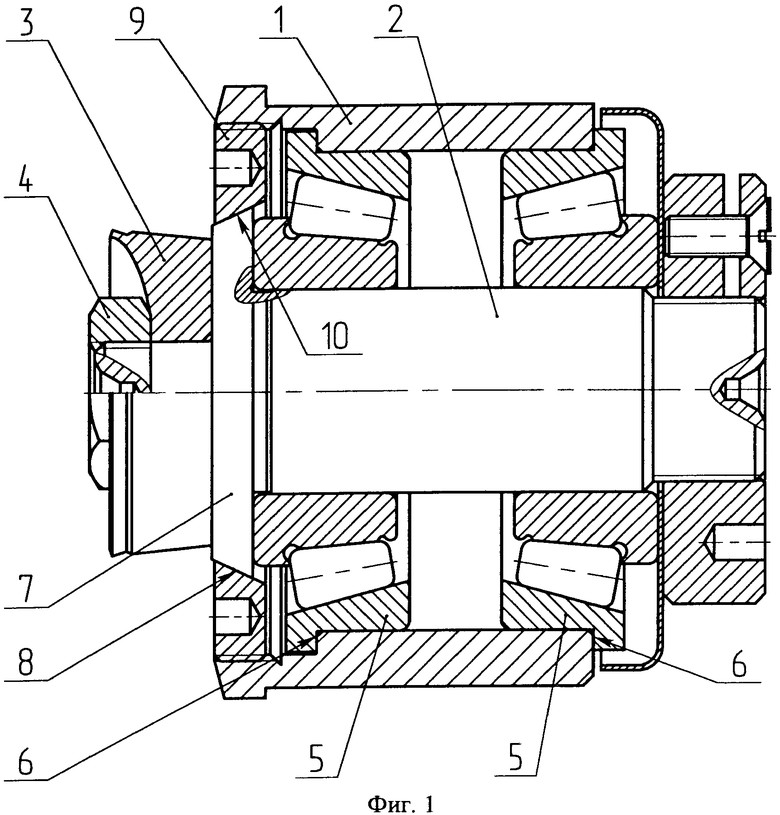

На фиг.1 схематически изображена предлагаемая головка. На фиг.2 представлен другой возможный вариант исполнения головки.

Головка состоит из полого цилиндрического корпуса 1 и оси 2 с круглым рабочим элементом 3, имеющим, например, форму чашки с круговой режущей кромкой или накатного ролика, и закрепленным на оси 2, например, с помощью гайки 4, либо выполненным за одно целое с осью 2. Ось 2 установлена в корпусе 1 на радиально-упорных конических подшипниках 5, снабженных выступающими буртами 6 на наружных обоймах. Подшипники 5 установлены с упором буртов в противоположные торцы корпуса 1 и обращены друг к другу малыми диаметрами конусов беговых дорожек.

В одном из вариантов исполнения (фиг.1) головка может быть снабжена устройством для затормаживания оси 2, предусматривающим, например, наличие на ней круглого бурта 7 с конической периферийной поверхностью 8, а в корпусе 1 - крышки 9 с коническим отверстием 10, расположенным в области поверхности 8 бурта 7. Затормаживание оси 2 в корпусе 1 осуществляется осевым перемещением крышки 9 и обеспечивается силами трения между поверхностями 8 и 10.

В другом варианте, показанном на фиг.2, для торможения оси 2 в корпусе 1 выполнено резьбовое отверстие 11 со стопорным винтом 12, который при заворачивании упирается торцом в ось 2, затормаживая ее в корпусе 1.

Предлагаемая головка работает следующим образом.

Обрабатываемую деталь устанавливают, например, в шпинделе токарного станка и сообщают ей вращение со скоростью V. Роторную головку устанавливают в державке или корпусе инструмента так, что ось 2 скрещивается под заданными углами с вектором скорости вращения детали V. В процессе работы вращение оси с 2 рабочим элементом 3 головки осуществляется преимущественно от обрабатываемой детали. При этом в зависимости от формы рабочего элемента 3 происходит обработка резанием или поверхностным пластическим деформированием с непрерывной сменой его активных участков. Предлагаемая конструкция головки с подшипниками 5, бурты 6 которых установлены с упором в противоположные торцы полого корпуса 1, позволяет наиболее просто обеспечить оптимальную схему взаимного расположения их конических беговых дорожек. Как показывают расчеты, указанные отличия обеспечивают повышение жесткости и долговечности головки, более чем на порядок, по сравнению с прототипом при сопоставимых ее габаритах, что существенно снижает вероятность возникновения вибраций, повышает точность обработки, ее качество и производительность. Головка технологична в изготовлении, т.к. не требует выполнения соосных отверстий с противоположных сторон корпуса 1.

Наличие устройства для затормаживания оси 2 головки упрощает ее эксплуатацию, т.к. заточка и переточки рабочего элемента 3 могут осуществляться в центрах с приводом за корпус 1 при заторможенном состоянии оси 2. При неподвижной оси 2 упрощается также удержание головки в процессе замены рабочего элемента 3, которое может осуществляться за корпус. Кроме того, расширяются технологические возможности инструмента за счет его использования как в режиме свободно вращающегося, так и заторможенного рабочего элемента 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| РОТОРНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2381875C2 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| РАДИАЛЬНО-УПОРНЫЙ ПОДШИПНИК | 2002 |

|

RU2247876C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669321C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

| МНОГОСТУПЕНЧАТАЯ ОПОРА КАЧЕНИЯ | 2007 |

|

RU2360156C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1995 |

|

RU2134366C1 |

| ОБГОННАЯ МУФТА | 1992 |

|

RU2043549C1 |

| Шатунно-кривошипный узел двигателя внутреннего сгорания и способ его сборки | 1989 |

|

SU1716209A1 |

Изобретение относится к механической обработке материалов резанием или поверхностным пластическим деформированием. Роторная головка содержит корпус и ось с круглым рабочим элементом, установленную в корпусе на радиально-упорных конических подшипниках. Корпус головки выполнен полым. Подшипники выполнены с выступающими буртами на наружной обойме, установлены с упором буртов в противоположные торцы упомянутого корпуса и обращены друг к другу малыми диаметрами своих беговых дорожек. Повышается качество и производительность обработки за счет увеличения жесткости и долговечности роторной головки. 1 з.п. ф-лы, 2 ил.

1. Роторная режущая головка, содержащая корпус и ось с круглым рабочим элементом, установленную в корпусе на радиально-упорных конических подшипниках, отличающаяся тем, что использованы подшипники с выступающими буртами на наружной обойме, которые установлены с упором буртов в противоположные торцы выполненного полым корпуса и обращены друг к другу малыми диаметрами беговых дорожек.

2. Головка по п.1, отличающаяся тем, что она снабжена устройством для затормаживания оси.

| ЯЩЕРИЦЫН П.И | |||

| и др | |||

| Ротационное резание материалов | |||

| - Минск: Наука и техника, 1987, с.179, рис 9.1, д | |||

| Ротационная резцовая головка | 1982 |

|

SU1049194A1 |

| РОТАЦИОННАЯ РЕЗЦОВАЯ ГОЛОВКА | 2003 |

|

RU2233209C1 |

| US 5014581 А, 14.05.1991. | |||

Авторы

Даты

2009-09-27—Публикация

2005-12-27—Подача