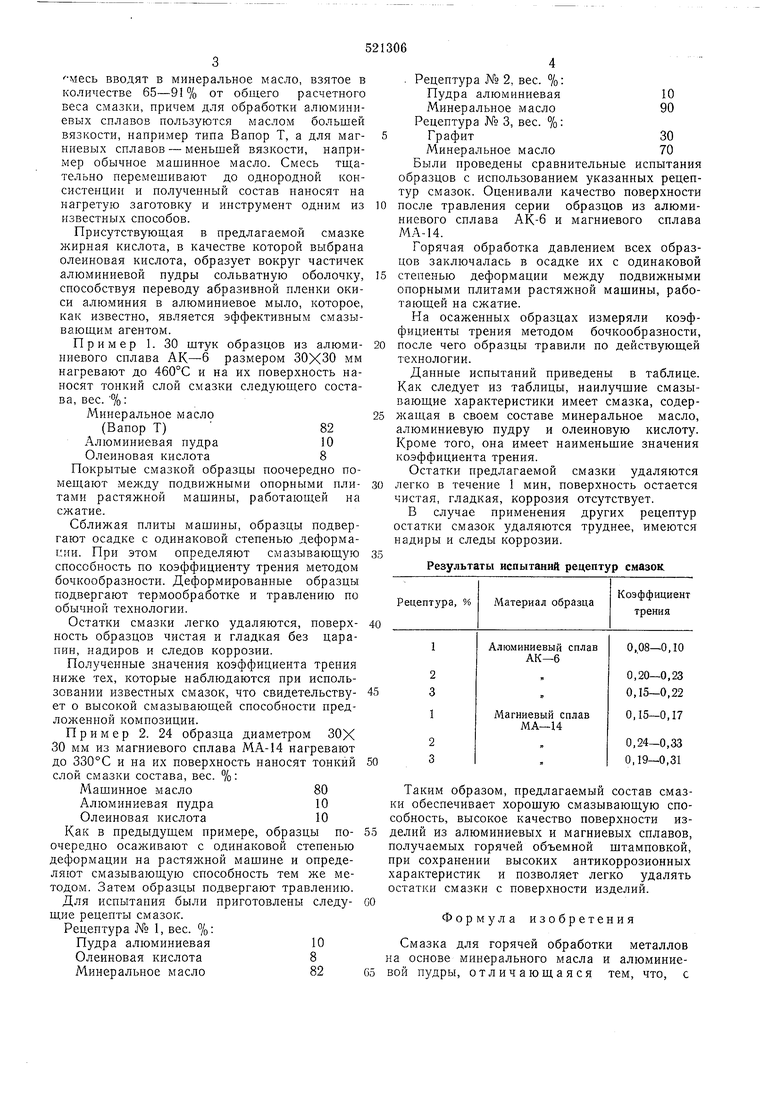

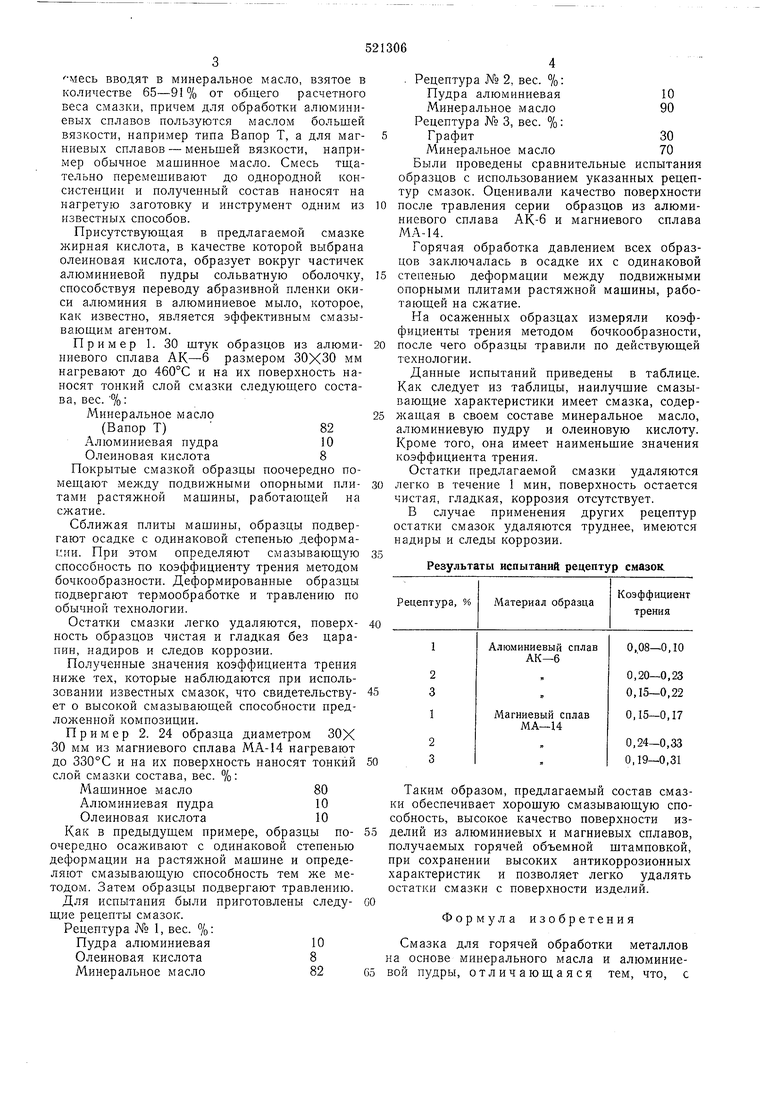

-месь вводят в минеральное масло, взятое в количестве 65-91% от общего расчетного веса смазки, причем для обработки алюминиевых сплавов пользуются маслом большей вязкости, например типа Вапор Т, а для магниевых сплавов - меньшей вязкости, например обычное машинное масло. Смесь тш,ательно перемешивают до однородной консистенции и полученный состав наносят на нагретую заготовку и инструмент одним из известных способов. Присутствуюш.ая в предлагаемой смазке жирная кислота, в качестве которой выбрана олеиновая кислота, образует вокруг частичек алюминиевой пудры сольватную оболочку, способствуя переводу абразивной пленки окиси алюминия в алюминиевое мыло, которое, как известно, является эффективным смазывающим агентом. Пример 1. 30 штук образцов из алюминиевого сплава АК-6 размером 30X30 мм нагревают до 460°С и на их поверхность наносят тонкий слой смазки следующего состава, вес. %: Минеральное масло (Вапор Т)82 Алюминиевая пудра10 Олеиновая кислота8 Покрытые смазкой образцы поочередно помещают между подвижными опорными плитами растяжной машины, работающей на сжатие. Сближая плиты машины, образцы подвергают осадке с одинаковой степенью деформации. При этом определяют смазывающую способность по коэффициенту трения методом бочкообразности. Деформированные образцы подвергают термообработке и травлению по обычной технологии. Остатки смазки легко удаляются, поверхность образцов чистая и гладкая без царапин, надиров и следов коррозии. Полученные значения коэффициента трения ниже тех, которые наблюдаются при использовании известных смазок, что свидетельствует о высокой смазывающей способности предложенной композиции. Пример 2. 24 образца диаметром ЗОХ 30 мм из магниевого сплава МА-14 нагревают до 330°С и на их поверхность наносят тонкий слой смазки состава, вес. %: Мащинное масло80 Алюминиевая пудра10 Олеиновая кислота10 Как в предыдущем примере, образцы поочередно осаживают с одинаковой степенью деформации на растяжной машине и определяют смазывающую способность тем же методом. Затем образцы подвергают травлению. Для испытания были приготовлены следущие рецепты смазок. Рецептура № 1, вес. %: Пудра алюминиевая10 Олеиновая кислота8 Минеральное масло82 . Рецептура № 2, вес. %: Пудра алюминиевая10 Минеральное масло90 Рецептура № 3, вес. %: Графит30 Минеральное масло70 Были проведены сравнительные испытания образцов с использованием указанных рецептур смазок. Оценивали качество поверхности после травления серии образцов из алюминиевого сплава АК-6 и магниевого сплава МА-14. Горячая обработка давлением всех образцов заключалась в осадке их с одинаковой степенью деформации между подвижными опорными плитами растяжной машины, работающей на сжатие. На осаженных образцах измеряли коэффициенты трения методом бочкообразности, после чего образцы травили по действующей технологии. Данные испытаний приведены в таблице. Как следует из таблицы, наилучшие смазывающие характеристики имеет смазка, содержащая в своем составе минеральное масло, алюминиевую пудру и олеиновую кислоту. Кроме того, она имеет наименьшие значения коэффициента трения. Остатки предлагаемой смазки удаляются легко в течение 1 мин, поверхность остается чистая, гладкая, коррозия отсутствует. В случае применения других рецептур остатки смазок удаляются труднее, имеются надиры и следы коррозии. Результаты испытаний рецептур смазок Таким образом, предлагаемый состав смази обеспечивает хорошую смазывающую спообность, высокое качество поверхности изелий из алюминиевых и магниевых сплавов. олучаемых горячей объемной штамповкой, ри сохранении высоких антикоррозионных арактеристик и позволяет легко удалять статки смазки с поверхности изделий. Формула изобретения Смазка для горячей обработки металлов а основе минерального масла и алюминиеой пудры, отличающаяся тем, что, с S целью повышения смазочных и антикоррозионных свойств смазки, улучшения качества обрабатываемой поверхности, смазка дополнительно содержит олеиновую кислоту при следуюшем содержании компонентов, вес. %:5 Олеиновая кислота 4-20 Алюминиевая пудра 5-15 Минеральное масло До 100 6 Источники информации, принятые во вкимание при экспертизе: 1. Чертавских О. К., Белосевич В. К., Трение и технологическая смазка при обработке металлов давлением, изд. Металлургия, М, 1968 г. стр. 291. 2. Патент ФРГ № 829038, 23 с 1/01 1947 г (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| Защитно-смазывающая смесь для полунепрерывного литья слитков | 1982 |

|

SU1069934A1 |

| Смазка для горячей обработки металлов давлением | 1981 |

|

SU1021172A1 |

| Концентрат смазочно-охлаждающей жидкости для горячей прокатки алюминия и его сплавов | 1977 |

|

SU711100A1 |

| Концентрат смазочно-охлаждающей жидкости для горячей прокатки алюминия и его сплавов | 1976 |

|

SU610857A1 |

| Смазка для холодной штамповки алюминия и его сплавов | 1977 |

|

SU675067A1 |

| Уплотнительная смазка для пробковых кранов | 1979 |

|

SU899639A1 |

| Смазка для горячей обработки давлением алюминиевых сплавов | 1977 |

|

SU696048A1 |

| Смазка для горячей обработки металлов давлением | 1974 |

|

SU540907A1 |

| Концентрат смазочно-охлаждающей жидкости для горячей прокатки алюминия и его сплавов | 1980 |

|

SU891754A1 |

Авторы

Даты

1976-07-15—Публикация

1974-03-22—Подача