Изобретение относится к производству профилей, Прутков, труб из металлов, в частности из алюминиевых сплавов, методом горячего прессования и может быть использовано для смазки инструмента при горячей обработке металлов давлением.

Известны смазки для горячей обработки металлов давлением на основе минерального масла с добавлением наполнителей, а также смазки на основе минерального масла, графита, талька, свинцового сурика и битума.

Основными недостатками указанных смазок являются недостаточно высокое качество обрабатываемой поверхности изделий и токсичность соединений свинца, которые выделяются в зоне деформации.

Известна смазка для горячего прессования металлов, в частности алюминиевых

сплавов, имеющая следующий состав, вес.%: олеиновая кислота 5-15; алюминиевая пудра 5-10; графит 10-20; тальк 3-8;

О битум до 100.

го

Недостатком известной смазки является неравномерность нанесени слоя смазки на поверхность матрицы при многоочковом

NJ прессовании, что приводит к опережению и образованию дефектов в виде скрутки, криЮвизны, поперечного коробления, что , ет дополнительного вспомогательного, времени на смазку крупногабаритного инструмента.

Целью изобретения является обеспечение равномерного слоя смазки на обрабатываемой поверхности и повышение качества этой поверхности, которое проявляется о исключении дефектов по скрутке, кривизне и поперечному короблению.

Поставленная цель достигается тем, что смазка для горячей обработки металлов, содержащая графит, олеиновую кислоту, алюминиевую пудру и битум, дополнительио содержит бентонит и минеральное масло при следующем соотношение уомпонентов, вес.%;: . .

Графит7-15

Олеиновая кислота10-15

Алюминиевая пудра 10-15 Вштум7-15

Бентонит10-15

Минеральное масло Остальное Наличие в составе смазки графита, смеС1 олеиновой кислоты и алюминиевой пудры, обладающих высокими смазочными свойствами, позволяет получать прессованные изделия при высоких скоростях с хорошим качеством поверхности.

Минеральное масло придает жидкотекучесть, что позволяет быстро наносить смазку на крупногабаритный инструмент известными способами,например напылением или с помощью тампона. Битум, обла,ающий высокой вязкостью и высокой температурой сгорания, позволяет получать непрерывный смазочный слой влечение Есаго цикла прессования между инструментом и прессуемым металлом.

Бентонит является стабилизирующим срадством - препятствует оседанию ингредиентов смазки, увеличивает вязкость смазки и исключает операцию периодического перемешивания смазки.

Процентное содержание компонентов зависит от типа обрабатывающего сплава.

При прессовании легкодеформируемых сплавов содержание компонентов ниже, при прессовании труднодеформируемых сплавов - выше.

При приготовлении смазки предварительно тщательно перемешивают алюминиевую пудру с олеиновой кислотой.

Затем в разогретый до жидкого состояния битум вводят минеральное масло и при постоянном перемешивании добавляют остальные компоненты небольшими порциями в следующей последовательности; графит, смесь олеиновой кислоты с алюминиевой пудрой, бентонит. Полученную массу тщательно перемешивают в специал1эной устаиовке в течение 20-30 мин до равномарногр распределения их в жидкой фазе.

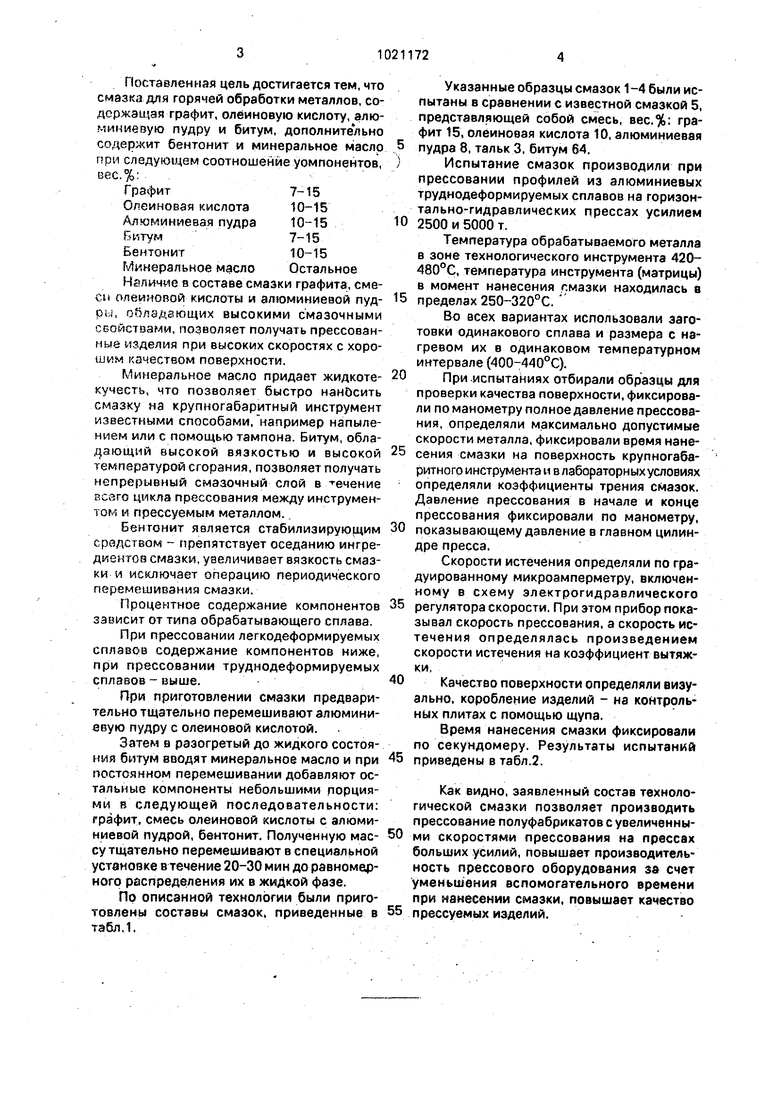

По описанной технологии были приготовлены составы смазок, приведенные в табл.1.

Указанные образцы смазок 1-4 были испытаны в сравнении с известной смазкой 5, представляющей собой смесь, вес.%: графит 15, олеиновая кислота 10, алюминиевая

пудра 8, тальк 3, битум 64.

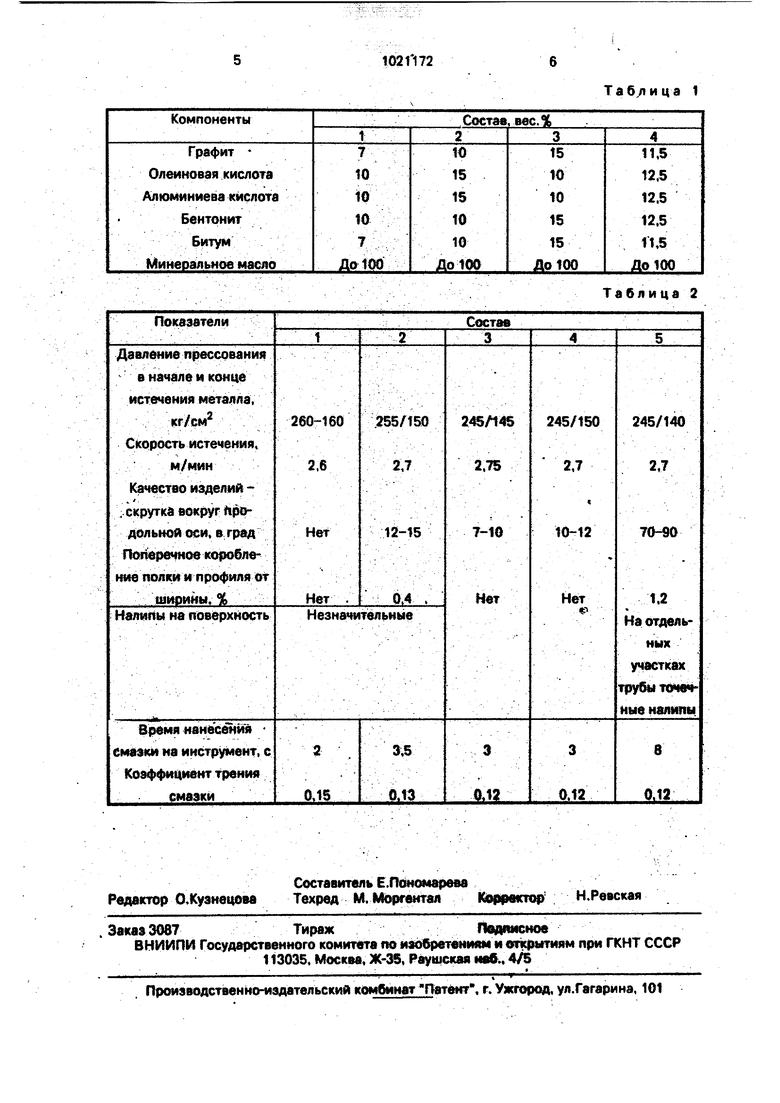

Испытание смазок производили при

прессовании профилей из алюминиевых труднодеформируемых сплавов на горизонтально-гидравлических прессах усилием

2500 и 5000 т.

Температура обрабатываемого металла в зоне технологического инструмента 420480°С, температура инструмента (матрицы) в момент нанесения гмазки находилась в

пределах 250-320°С.

Во всех вариантах использовали заготовки одинакового сплава и размера с нагревом их в одинаковом температурном интервале (400-440°С).

При .испытаниях отбирали образцы для проверки качества поверхности, фиксировали по манометру полное давление прессования, определяли максимально допустимые скорости металла, фиксировали время нанесения смазки на поверхность крупногабаритного инструментаи в лабораторных условиях определяли коэффициенты трения смазок. Давление прессования в начале и конце прессования фиксировали по манометру,

показывающему давление в главном цилиндре пресса.

Скорости истечения определяли по градуированному микроамперметру, включенному в схему электрогидравлического

регулятора скорости. При этом прибор показывал скорость прессования, а скорость истечения определялась произведением скорости истечения на коэффициент вытяжки,

Качество поверхности определяли визуально, коробление изделий - на контрольных плитах с помощью щупа.

Время нанесения смазки фиксировали по секундомеру. Результаты испытаний

приведены в табл.2.

Как видно, заявленный состав технологической смазки позволяет производить прессование полуфабрикатов с уоеличенными скоростями прессования на прессах больших усилий, повышает производительность прессового оборудования за счет уменьшения вспомогательного времени при нанесении смазки, повышает качество

прессуемых изделий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов | 1978 |

|

SU667585A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2007 |

|

RU2368649C2 |

| Смазка для горячей обработки металлов давлением | 1974 |

|

SU540907A1 |

| Смазка для горячей обработки металлов | 1974 |

|

SU521306A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| ТЕХНВЧКСКАЯBHf;^t;:T. ^.д | 1966 |

|

SU189111A1 |

| Защитно-смазывающая смесь для полунепрерывного литья слитков | 1982 |

|

SU1069934A1 |

| Смазка для прессформ литья под давлением | 1980 |

|

SU859009A1 |

| СМАЗКА ДЛЯ РЕЗАНИЯ ГОРЯЧЕГО МЕТАЛЛА | 1971 |

|

SU320524A1 |

СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, содержащая графит, олеиновую кислоту, алюминиевую пудру и битум, о т л и чающаяся тем, что, с целью обеспечения равномерного слоя смазки на обрабатываемой поверхности и повышения качества последней, смазка до- полнительно содержит бентонит и минеральное масло при следующем соотношении компонентов, вес.%: Графит 7-15 Олеиновая кислота10-15 Алюминиевая пудра 10-15 Битум,7-15 Бентонит10-15 Минеральное масло Остальное

Таблица 2

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ АЛЮМИНИЕВЫХСПЛАВОВ | 0 |

|

SU299534A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для горячего прессования металлов | 1973 |

|

SU446542A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для горячей обработки металлов | 1974 |

|

SU521306A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для горячей обработки металлов давлением | 1974 |

|

SU540907A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Смазка для горячей обработки металлов | 1978 |

|

SU667585A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-07-30—Публикация

1981-09-15—Подача