Настоящее изобретение относится к способу определения толщины лакокрасочного покрытия, наносимого с помощью электрофореза на изделие, погружаемое в находящийся в погружной ванне жидкий лакокрасочный материал и создающее в качестве электрода совместно по меньшей мере с одним электродом противоположной полярности электрическое поле. Изобретение относится также к системе для определения толщины лакокрасочного покрытия, нанесенного погружением на изделие с помощью электрофореза, содержащей погружную ванну с жидким лакокрасочным материалом для погружения в него изделия и источник напряжения, один полюс которого выполнен с возможностью его подсоединения к изделию, а другой его полюс соединен с по меньшей мере одним находящимся в погружной ванне электродом противоположной полярности.

Способ и система указанных выше типов хорошо известны из уровня техники.

Обычно при нанесении на изделия лакокрасочных покрытий важно обеспечить предельно точное соответствие толщины нанесенного на изделие лакокрасочного покрытия заданному значению. При слишком большом отклонении фактической толщины лакокрасочного покрытия от заданного значения, как правило, ухудшается качество лакокрасочного покрытия, например, снижается его стойкость к различного рода воздействиям или искажается его цвет. При слишком большой толщине нанесенных лакокрасочных покрытий излишне возрастает, кроме того, расход лакокрасочного материала (состава), чего следует избегать по экономическим и экологическим причинам.

При нанесении на изделия лакокрасочных покрытий с помощью электрофореза в погружных ваннах обычно невозможно обеспечить получение лакокрасочных покрытий заданной толщины на протяжении длительного периода времени за счет одного только точного соблюдения заданных технологических условий. Так, например, с течением времени могут изменяться свойства жидкого лакокрасочного материала. С определенными сложностями часто сопряжено также обеспечение надежного контакта изделия с источником напряжения. Плохой электрический контакт в зоне контактирующих поверхностей непосредственно проявляется в уменьшении толщины лакокрасочного покрытия.

В настоящее время с целью контроля качества продукции толщину нанесенных с помощью электрофореза лаковых покрытий обычно определяют после их высыхания вручную, например с помощью измерительного микроскопа или емкостного измерительного прибора. Если толщина нанесенного лакокрасочного покрытия окажется при этом больше или меньше заданного значения на величину, выходящую за пределы допуска, то в принципе можно найти и при определенных условиях устранить причины подобного отклонения толщины лакокрасочного покрытия от заданного значения. При слишком малой толщине лакокрасочного покрытия на изделие можно дополнительно нанести лакокрасочное покрытие, в крайнем случае после удаления уже высохшего лакокрасочного покрытия. Однако в любом случае отбраковка изделий со слишком тонким или слишком толстым лакокрасочным покрытием существенно повышает производственные издержки.

По указанным выше причинам уже предлагалось определять толщину лакокрасочного покрытия не лишь после его сушки, а непосредственно после извлечения изделия из погружной ванны. Поскольку в этот момент лакокрасочное покрытие еще не успело окончательно отвердеть, в некоторых случаях еще сохраняется возможность дополнительного нанесения лакокрасочного покрытия на изделие путем его повторного погружения в погружную ванну. Однако необходимые для определения толщины неполностью отвердевшего лакокрасочного покрытия измерительные устройства имеют очень высокую стоимость, а проведение измерений с их помощью приводит к соответствующей потере времени и при определенных условиях к снижению качества продукции при повреждении еще не высохшего лакокрасочного покрытия.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача усовершенствовать известные способы и системы для определения толщины нанесенного с помощью электрофореза лакокрасочного покрытия, сократив при малых затратах долю некондиционных изделий, отбраковываемых по причине слишком малой или слишком большой толщины нанесенного на них лакокрасочного покрытия.

В отношении способа указанного в начале описания типа эта задача решается благодаря тому, что определяют протекающий через изделие в процессе нанесения на него лакокрасочного покрытия погружением электрический заряд, а также площадь контактирующей с жидким лакокрасочным материалом поверхности изделия и на основании этих величин определяют толщину лакокрасочного покрытия.

В основу изобретения положен тот факт, что несмотря на протекание в погружной ванне в процессе электрофоретического нанесения на изделие лакокрасочного покрытия погружением сравнительно сложных процессов толщина нанесенного на изделие лакокрасочного покрытия по меньшей мере в первом приближении прямо пропорциональна протекающему через изделие при нанесении на него лакокрасочного покрытия электрическому заряду и приблизительно обратно пропорциональна размеру всей поверхности покрываемого лакокрасочным покрытием изделия. Обе эти величины, т.е. суммарный электрический заряд, протекающий через покрываемое лакокрасочным покрытием изделие, и размер (площадь) его поверхности, можно определить простым путем. Тем самым предлагаемое в изобретении решение позволяет бесконтактным путем определять толщину лакокрасочного покрытия практически еще в процессе его нанесения погружением. Подобная возможность в свою очередь позволяет при слишком малой толщине нанесенного на изделие лакокрасочного покрытия дополнительно наносить лакокрасочное покрытие на изделие еще при его нахождении в погружной ванне. Тем самым при нанесении лакокрасочных покрытий удается значительно сократить процент отбраковываемой как некондиционная продукции. Помимо этого появляется также возможность отказаться от необходимости выполнения окончательного контроля при нанесении лакокрасочных покрытий, поскольку на любой отдельной стадии нанесения лакокрасочного покрытия можно непосредственно по месту ее выполнения проверять, находится ли толщина лакокрасочных покрытий в заданных допустимых пределах или нет.

В отношении системы указанного в начале описания типа положенная в основу изобретения задача решается благодаря тому, что такая система снабжена средствами для определения протекающего через изделие в процессе нанесения на него лакокрасочного покрытия погружением электрического заряда, а также вычислительным устройством, которое позволяет на основании указанного заряда и площади контактирующей с жидким лакокрасочным материалом поверхности изделия определять толщину лакокрасочного покрытия.

Преимущества предлагаемой в изобретении системы аналогичны рассмотренным выше преимуществам предлагаемого в изобретении способа.

Для определения электрического заряда, протекающего через изделие в процессе нанесения на него лакокрасочного покрытия погружением, проще всего измерять электрический ток, протекающий через изделие в процессе нанесения на него лакокрасочного покрытия. В этом случае заряд определяется путем интегрирования силы электрического тока по времени.

Площадь поверхности изделия во многих случаях можно вычислить, исходя из его конструктивных данных. Если же подобный расчет затруднен по тем или иным причинам, что может относиться, например, к автомобильным кузовам, имеющим исключительно сложную форму со множеством изгибов и скрытых полостей, в качестве меры площади поверхности изделия можно использовать также максимальный ток при включении, протекающий через изделие в начальный момент нанесения на него лакокрасочного покрытия погружением. Возможность привлечения этой величины для определения площади поверхности изделия обусловлена тем, что с увеличением площади поверхности изделия возрастает сила протекающего через него тока при включении. Преимущество, связанное с измерением тока при включении, протекающего через изделие в начальный момент нанесения на него лакокрасочного покрытия погружением, состоит в возможности эффективного сравнения таким путем результатов измерений, полученных для различных изделий. При использовании в качестве меры площади поверхности изделия силы тока, протекающего через изделие в более поздний момент времени, возникла бы проблема, связанная с тем, что к этому моменту изделия уже имели бы лакокрасочное покрытие разной толщины и тем самым имели бы разный уровень электрической изоляции, и поэтому протекающий через них ток уже не являлся бы однозначной мерой площади их поверхности.

Для установления количественной взаимосвязи между измеренным зарядом и площадью поверхности изделия, с одной стороны, и определяемой толщиной лакокрасочного покрытия, с другой стороны, систему можно сначала откалибрировать, для чего на несколько изделий с различающейся между собой площадью поверхности лакокрасочное покрытие наносят в течение различных промежутков времени. Полученные при этом результаты измерений соотносят с определенными вручную значениями толщины лакокрасочных покрытий, нанесенных на эти изделия.

Для вычисления толщины лакокрасочных покрытий можно также разработать соответствующую количественную модель. По результатам проведенных исследований было установлено, что точность измерения толщины лакокрасочного покрытия можно повысить, если наряду с зарядом и площадью покрываемой лакокрасочным покрытием поверхности изделия дополнительно учитывать и другие технологические параметры. К подобными технологическим параметрам относятся прежде всего температура, значение pH, электропроводность и плотность жидкого лакокрасочного материала, а также содержание в нем твердой фазы. Эти параметры влияют на подвижность входящих в состав лакокрасочного материала пигментов в электрически заряженном поле и на концентрацию других заряженных частиц, способствующих протеканию электрического тока, но не нанесению лакокрасочного покрытия.

При уже известной площади поверхности изделия напряжение между электродом и по меньшей мере одним электродом противоположной полярности можно регулировать таким образом, чтобы плотность тока при включении в начальный момент нанесения лакокрасочного покрытия погружением соответствовала заданному, предпочтительно зависящему от параметров лакокрасочного материала значению. При создании изобретения было, в частности, установлено, что наиболее хороших результатов при нанесении покрытия можно достичь в том случае, когда крайне важная для эффективности нанесения лакокрасочного покрытия величина, а именно: плотность тока, в начальный момент нанесения лакокрасочного покрытия погружением имеет значение, оптимально согласованное со свойствами жидкого лакокрасочного материала.

Рассмотренный выше способ можно использовать не только для непосредственного определения толщины лакокрасочного покрытия, но и для управления процессом электрофоретического нанесения лакокрасочных покрытий погружением. В последнем случае контур или система управления может быть рассчитана, например, на прекращение процесса нанесения лакокрасочного покрытия в тот момент, в который определенная толщина лакокрасочного покрытия достигла заданного значения. При этом используется тот факт, что уже в процессе нанесения лакокрасочного покрытия погружением имеется информация о толщине лакокрасочного покрытия, получаемая путем измерения протекающего через изделие до определенного момента времени заряда. Таким путем можно непрерывно отслеживать увеличение толщины лакокрасочного покрытия в процессе его нанесения погружением и прекращать этот процесс сразу же по достижении необходимой толщины лакокрасочного покрытия.

Другие отличительные особенности и преимущества настоящего изобретения более подробно рассмотрены ниже на примере одного из вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

на фиг.1 - принципиальная схема предлагаемой в изобретении системы для определения толщины лакокрасочного покрытия и

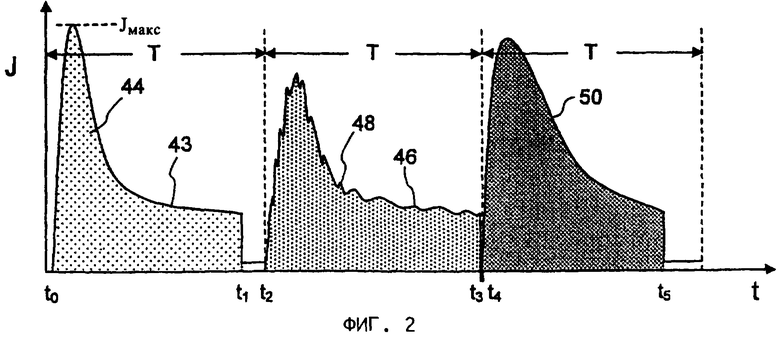

на фиг.2 - построенный для нескольких изделий график временной зависимости силы тока, протекающего через них в процессе нанесения лакокрасочного покрытия погружением.

На фиг.1 схематично показана обозначенная общей позицией 10 система для определения толщины нанесенного на изделие с помощью катафореза лакокрасочного покрытия. Система 10 состоит из заземленной погружной ванны 12 с жидким лакокрасочным материалом 14. Жидкий лакокрасочный материал 14 содержит связующие и пигменты, которые являются собственно компонентами последующего лакокрасочного покрытия. В показанном на чертеже примере предполагается, что и связующие, и пигменты имеют положительный электрический заряд. Вместе с тем существуют также жидкие лакокрасочные материалы 14, у которых электрический заряд имеют только частицы связующего, но не сами пигменты. Жидкий лакокрасочный материал 14 содержит, кроме того, растворитель, ионную концентрацию которого можно определить на основании значения pH и электропроводности жидкого лакокрасочного материала 14.

В погружной ванне 12 расположены два анода 16, 18 из листового металла, которые соединены с положительным полюсом 20 используемого для нанесения покрытия источника 22 тока. Отрицательный полюс 24 источника 22 тока проводом 26 соединен с изделием, на которое наносится лакокрасочное покрытие и которым в рассматриваемом примере является автомобильный кузов 28. Автомобильный кузов 28 подвешен к обозначенной позицией 30 конвейерной системе, которая является частью общей транспортной системы окрасочной линии. Конвейерная система 30 позволяет погружать автомобильный кузов 28 в погружную ванну 12 и вновь поднимать из нее автомобильный кузов по завершении нанесения на него лакокрасочного покрытия.

В другом варианте аноды 16, 18 могут также располагаться внутри диализных корпусов.

Система 10 помимо рассмотренных выше компонентов известных систем подобного типа содержит далее амперметр 32, которым может измеряться ток, протекающий через автомобильный кузов 28 в процессе нанесения на него лакокрасочного покрытия погружением. В показанном на чертеже примере амперметр 32 включен в разрыв провода 26, соединяющего источник 22 тока с автомобильным кузовом 28. Очевидно, что амперметр 32 может располагаться и в другом месте электрической цепи или внутри источника 22 тока. Амперметр 32 линией L1 передачи данных соединен с вычислительным устройством 34 (микропроцессором (МП)), позволяющим регистрировать измеренную амперметром силу тока с течением времени.

Система 10 содержит также вольтметр 36, измеряющий электрическое напряжение между положительным 20 и отрицательным 24 полюсами. Вольтметр 36 также соединен с вычислительным устройством 34 линией L2 передачи данных.

В погружной ванне 12 установлено, кроме того, несколько датчиков и, в частности, датчик 38 температуры, датчик 40 рН и датчик 42 проводимости, которые метрологически измеряют соответствующие величины и передают измеренные значения в вычислительное устройство 34 по линиям L3, L4, соответственно L5 передачи данных.

Принцип работы системы 10 поясняется ниже со ссылкой на фиг.2.

На фиг.2 показан график зависимости измеренной амперметром 32 силы тока J от времени, построенный для трех последовательно покрытых лакокрасочным покрытием изделий.

После погружения автомобильного кузова 28 в жидкий лакокрасочный материал 14 включают предназначенный для нанесения покрытия источник 22 тока. Источник 22 тока создает при этом постоянное напряжение порядка нескольких сотен вольт. При приложении этого напряжения к анодам 16, 18 и катоду, которым служит автомобильный кузов 28, в жидком лакокрасочном материале 14 возникает электрическое поле, напряженность которого зависит прежде всего от разности потенциалов и расстояния между анодами 16, 18 и автомобильным кузовом 28. Поскольку содержащиеся в жидком лакокрасочном материале 14 пигменты и частицы связующего имеют положительный заряд, возникшее электрическое поле создает электрокинетические силы, под действием которых пигменты и частицы связующего притягиваются к поверхности автомобильного кузова 28 и оседают на ней.

Поскольку в момент времени t0, соответствующий моменту включения источника 22 тока, автомобильный кузов 28 еще не имеет покрытия, через автомобильный кузов сначала протекает высокий ток при включении, максимальное значение Jмакс силы которого служит мерой всей покрываемой лакокрасочным покрытием площади поверхности автомобильного кузова 28. Количественную взаимосвязь между максимальной силой тока при включении Jмакс и площадью поверхности автомобильного кузова 28 предпочтительно определять путем калибровки. По мере увеличения толщины слоя пигментов и частиц связующего, оседающих на автомобильном кузове 28 в процессе катафоретического нанесения на него лакокрасочного покрытия, возрастает уровень электрической изоляции автомобильного кузова 28, в результате чего измеренная амперметром 32 сила тока вскоре быстро падает (см. кривую 43 тока на фиг.2). По истечении промежутка времени t1-t0 система централизованного управления отключает источник 22 тока, в результате чего через автомобильный кузов продолжает протекать лишь незначительный остаточный ток, который препятствует отделению лакокрасочного покрытия от автомобильного кузова, но не приводит к дальнейшему наращиванию и соответственно увеличению толщины этого покрытия. По истечении времени цикла Т автомобильный кузов 28 можно с помощью конвейерной системы 30 поднять из погружной ванны 12 и переместить, например, на последующую позицию продувки.

Для определения толщины нанесенного погружением лакокрасочного покрытия вычислительное устройство 34 интегрирует измеренные амперметром 32 значения силы тока на отрезке времени t1-t0. Этот интеграл, которому соответствует площадь закрашенной на фиг.2 точками поверхности 44, равен общему заряду, протекшему через автомобильный кузов 28 в процессе катафоретического нанесения на него лакокрасочного покрытия. При отсутствии в жидком лакокрасочных материале 14 иных электрически заряженных частиц, кроме положительно заряженных пигментов и частиц связующего, общий заряд, определяемый площадью поверхности 44, точно соответствовал бы количеству осевших на поверхности автомобильного кузова 28 пигментов и частиц связующего. Фактически же жидкий лакокрасочный материал 14 содержит и другие электрически заряженные частицы. Если, однако, возможно обеспечить поддержание их концентрации и подвижности в процессе нанесения лакокрасочного покрытия погружением на по меньшей мере приблизительно постоянном уровне, то даже несмотря на их наличие между измеренным общим зарядом, с одной стороны, и общим количеством пигментов и частиц связующего, осевших на поверхность автомобильного кузова 28 в процессе нанесения на него лакокрасочного покрытия погружением, с другой стороны, существует непосредственная взаимосвязь.

В этом случае толщина лакокрасочного покрытия, нанесенного погружением на автомобильный кузов 28 с помощью катафореза, представляет собой частное от деления объема осевших на автомобильный кузов пигментов и частиц связующего на общую площадь всей поверхности автомобильного кузова 28. При этом, как очевидно, предполагается, что лакокрасочное покрытие имеет постоянную, а не переменную толщину, колебания которой могут быть обусловлены, например, различного рода возмущениями, нарушающими однородность распределения электрического поля. Общая площадь покрываемой лакокрасочным покрытием поверхности автомобильного кузова 28 определяется заранее на основании конструктивных параметров и вводится в вычислительное устройство 34 или же рассчитывается им самим на основании упомянутого выше максимального тока Jмакс при включении, например, с использованием так называемой просмотровой таблицы (таблицы соответствия), хранящиеся в которой значения или данные устанавливают взаимосвязь между током при включении и площадью поверхности автомобильного кузова.

Поскольку, как указывалось выше, взаимосвязь между общим, протекающим через автомобильный кузов 28 зарядом, с одной стороны, и количеством осаждающихся на его поверхности пигментов и частиц связующего, с другой стороны, существует лишь при условии, что концентрация или подвижность других заряженных частиц в жидком лакокрасочном материале не подвержена каким-либо существенным изменениям, релевантные в этом отношении величины также передаются в вычислительное устройство 34 датчиком 38 температуры, датчиком 40 pH и датчиком 42 проводимости. Помимо этих датчиков дополнительно могут быть предусмотрены также датчик плотности и датчик для определения содержания твердой фазы (не показаны), а также другие датчики. При значительном изменении регистрируемых датчиками в процессе нанесения лакокрасочного покрытия погружением значений толщину наносимого лакокрасочного покрытия можно соответствующим образом скорректировать. Необходимые для этого поправки также могут выбираться из созданной в ходе калибровки таблицы соответствия или же могут рассчитываться с помощью физической модели. С этой целью на такой модели должно моделироваться электрокинетическое перемещение всех заряженных частиц в жидком лакокрасочном материале 14.

При обнаружении вычислительным устройством 34 отклонения толщины нанесенного лакокрасочного покрытия за пределы допустимых значений или допуска для решения этой проблемы могут приниматься различные меры. Так, например, при слишком малой толщине нанесенного лакокрасочного покрытия конвейерная система 30 может несколько продлить время нахождения автомобильного кузова 28 в погружной ванне 12 или же вновь погрузить его в погружную ванну для нанесения дополнительного покрытия, поскольку к этому моменту времени уже нанесенное на кузов лакокрасочное покрытие еще не успело высохнуть или отвердеть. Автомобильный кузов 28 с нанесенным на него таким путем дополнительным покрытием уже не будет являться некондиционным.

Если же несмотря на увеличенную продолжительность нанесения на автомобильный кузов лакокрасочного покрытия его измеренная толщина окажется слишком малой, то автомобильный кузов 28 в общем случае считается некондиционным. Однако в подобной ситуации автомобильный кузов 28 можно заблаговременно изъять из окрасочной линии.

Помимо этого в обоих случаях могут достаточно заблаговременно приниматься меры для установления возможных причин отклонения толщины лакокрасочного покрытия от заданного значения и для их устранения, что обеспечивает экономию материалов, энергии и затрат, связанных с выполнением работ по доводке некондиционных изделий.

Однако по достижении толщиной лакокрасочного покрытия необходимого заданного значения вычислительное устройство 34 может также выдавать по линии L6 передачи данных команду на отключение источника 22 тока. Подобный подход представляется целесообразным прежде всего в том случае, когда, например, сложно обеспечить надежный контакт покрываемых лакокрасочным покрытием изделий с источником тока. В этом случае возможна ситуация, при которой из-за варьирующегося электрического сопротивления вследствие плохого контакта покрываемых лакокрасочным покрытием изделий с источником тока получают совершенно различные кривые тока. Эта ситуация проиллюстрирована на фиг.2 для трех идентичных изделий. Сила тока, протекающего через второе изделие, относящаяся к которому кривая тока обозначена позицией 46, из-за плохого его контакта с источником тока в целом достигает лишь меньших значений. В результате процесс нанесения лакокрасочного покрытия на второе изделие с помощью катафореза протекает медленнее. При этом вычислительное устройство 34 непрерывно регистрирует увеличение толщины лакокрасочного покрытия и отключает источник 22 тока незадолго до истечения времени цикла Т в момент t3, в который толщина нанесенного на изделие лакокрасочного покрытия достигла необходимого значения. Тем самым площадь поверхности 48 под кривой 46 тока по меньшей мере приблизительно равна площади поверхности 44 под уже рассмотренной выше первой кривой 43 тока. При еще худшем контакте покрываемого лакокрасочным покрытием изделия с источником тока времени цикла Т оказывается недостаточно для получения на изделии лакокрасочного покрытия требуемой толщины, и поэтому такое изделие необходимо изъять из окрасочной линии и подвергнуть в последующем доводке.

При нанесении же лакокрасочного покрытия на третье изделие, относящаяся к которому кривая тока обозначена позицией 50, предполагается столь же надежный его контакт с источником тока, что и при нанесении лакокрасочного покрытия на рассмотренное выше первое изделие, которому соответствует кривая 43 тока. Однако в данном случае предполагается также, что за время, прошедшее с момента окончания нанесения лакокрасочного покрытия на первое изделие, в жидком лакокрасочном материале 14 произошли некоторые изменения, а именно: электрически заряженные пигменты и частицы связующего приобрели бóльшую подвижность, из-за чего сила тока после начала процесса нанесения на третье изделие лакокрасочного покрытия погружением снижается с меньшей скоростью. Поэтому вычислительное устройство 34 отключает источник 22 тока раньше, чтобы площадь поверхности 52 под кривой 50 тока примерно равнялась площади поверхностей 44 и 48.

В системе 10 можно также предусмотреть регулирующее устройство, которое обеспечивает протекание через автомобильный кузов 28 в начальный момент нанесения на него лакокрасочного покрытия погружением электрического тока одинаковой плотности. Для этого создаваемое источником 22 тока напряжение регулируют таким образом, чтобы вне зависимости от площади поверхности автомобильного кузова 28 специфичная для лакокрасочного материала плотность тока везде была одинаковой. Поддержание определенной, специфичной для лакокрасочного материала плотности тока зарекомендовало себя целесообразным по той причине, что нанесенные в подобных условиях лакокрасочное материалы обладают особо высокими адгезионными свойствами, а время цикла не зависит от размеров поверхности, на которую требуется нанести лакокрасочное покрытие.

В рассмотренной выше системе 10 лакокрасочное покрытие наносится на автомобильный кузов 28 с помощью катафореза. Очевидно, однако, что описанный выше способ может также использоваться для измерения толщины лакокрасочных покрытий в системах их нанесения с помощью анафореза. Для этого необходимо лишь поменять полярность электродов и использовать жидкий лакокрасочный материал, в котором пигменты имеют не положительный, а отрицательный электрический заряд.

Система 10 может работать не только в рассмотренном выше тактовом (периодическом), но и в непрерывном режиме. Помимо этого в погружную ванну 12 можно одновременно погружать на пригодных для этой цели держателях (подвесках) несколько однотипных изделий и описанным выше способом измерять толщину нанесенного на них лакокрасочного покрытия.

Изобретение относится к области гальванотехники и может быть использовано при нанесении лакокрасочных покрытий электрофорезом. Способ включает определение протекающего через изделие в процессе нанесения на него лакокрасочного покрытия электрофорезом электрического заряда и площади контактирующей с лакокрасочным материалом поверхности изделия, причем площадь определяют на основании максимального тока (Jмакс) при включении, протекающего через изделие в начальный момент нанесения на него лакокрасочного покрытия. Система содержит ванну с лакокрасочным материалом для погружения в него изделия и источник напряжения, один полюс которого выполнен с возможностью его подсоединения к изделию, а другой его полюс соединен с по меньшей мере одним находящимся в ванне электродом противоположной полярности, при этом она имеет средства для определения протекающего через изделие электрического заряда, а также вычислительное устройство, которое позволяет на основании указанного заряда и площади определять толщину лакокрасочного покрытия, причем вычислительное устройство выполнено с возможностью сохранения в его памяти значения максимального тока (Jмакс) при включении, протекающего через изделие в начальный момент нанесения на него лакокрасочного покрытия, и с возможностью определения площади, контактирующей с жидким лакокрасочным материалом поверхности изделия, на основании величины максимального тока (Jмакс) при включении. Толщину лакокрасочного покрытия можно определять уже в процессе его нанесения, что позволяет сократить объем некондиционной продукции. 2 н. и 15 з.п. ф-лы, 2 ил.

1. Способ определения толщины лакокрасочного покрытия, наносимого с помощью электрофореза на изделие (28), погружаемое в находящийся в ванне (12) жидкий лакокрасочный материал (14) и создающее в качестве электрода совместно по меньшей мере с одним электродом (16, 18) противоположной полярности электрическое поле, отличающийся тем, что определяют протекающий через изделие (28) в процессе нанесения на него лакокрасочного покрытия электрический заряд, а также площадь контактирующей с жидким лакокрасочным материалом (14) поверхности изделия (28), причем площадь поверхности изделия (28), контактирующей с жидким лакокрасочным материалом (14), определяют на основании максимального тока (Jмакс) при включении, протекающего через изделие (28) в начальный момент нанесения на него лакокрасочного покрытия погружением.

2. Способ по п.1, отличающийся тем, что для определения заряда измеряют протекающий через изделие (28) в процессе нанесения на него лакокрасочного покрытия погружением электрический ток.

3. Способ по п.1, отличающийся тем, что толщину лакокрасочного покрытия определяют с учетом температуры жидкого лакокрасочного материала (14).

4. Способ по п.1, отличающийся тем, что толщину лакокрасочного покрытия определяют с учетом значения pH жидкого лакокрасочного материала (14).

5. Способ по п.1, отличающийся тем, что толщину лакокрасочного покрытия определяют с учетом электропроводности жидкого лакокрасочного материала (14).

6. Способ по п.1, отличающийся тем, что толщину лакокрасочного покрытия определяют с учетом содержания твердой фазы в жидком лакокрасочном материале (14).

7. Способ по п.1, отличающийся тем, что толщину лакокрасочного покрытия определяют с учетом плотности жидкого лакокрасочного материала (14).

8. Способ по п.1, отличающийся тем, что толщину лакокрасочного покрытия определяют с учетом расстояния между изделием (28) и по меньшей мере одним электродом (16, 18) противоположной полярности.

9. Способ по п.1, отличающийся тем, что толщину лакокрасочного покрытия непрерывно отслеживают в процессе его нанесения до достижения необходимой толщины лакокрасочного покрытия.

10. Система для определения толщины лакокрасочного покрытия, наносимого погружением на изделие (28) с помощью электрофореза, содержащая ванну (12) с жидким лакокрасочным материалом (14) для погружения в него изделия (28) и источник (22) напряжения, один полюс (24) которого выполнен с возможностью его подсоединения к изделию (28), а другой его полюс (20) соединен с по меньшей мере одним находящимся в ванне (12) электродом (16, 18) противоположной полярности, отличающаяся тем, что она имеет средства (32) для определения протекающего через изделие (28) в процессе нанесения на него лакокрасочного покрытия погружением электрического заряда, а также вычислительное устройство (34), которое позволяет на основании указанного заряда и площади контактирующей с жидким лакокрасочным материалом (14) поверхности изделия (28) определять толщину лакокрасочного покрытия, причем вычислительное устройство (34) выполнено с возможностью сохранения в его памяти значения максимального тока (Jмакс) при включении, протекающего через изделие (28) в начальный момент нанесения на него лакокрасочного покрытия, и с возможностью определения площади контактирующей с жидким лакокрасочным материалом (14) поверхности изделия (28) на основании величины максимального тока (Jмакс) при включении.

11. Система по п.10, отличающаяся тем, что средства для определения заряда содержат амперметр (32).

12. Система по п.10 или 11, отличающаяся тем, что она имеет соединенный с вычислительным устройством (34) датчик (38) температуры, предназначенный для определения температуры жидкого лакокрасочного материала (14).

13. Система по п.10 или 11, отличающаяся тем, что она имеет соединенный с вычислительным устройством (34) датчик (40) pH, предназначенный для измерения значения pH жидкого лакокрасочного материала (14).

14. Система по п.10 или 11, отличающаяся тем, что она имеет соединенный с вычислительным устройством (34) датчик (42) проводимости, предназначенный для измерения электропроводности жидкого лакокрасочного материала (14).

15. Система по п.10 или 11, отличающаяся тем, что она имеет соединенный с вычислительным устройством (34) датчик, предназначенный для измерения содержания твердой фазы в жидком лакокрасочном материале (14).

16. Система по п.10 или 11, отличающаяся тем, что она имеет соединенный с вычислительным устройством (34) датчик плотности, предназначенный для измерения плотности жидкого лакокрасочного материала (14).

17. Система по п.10, отличающаяся тем, что она снабжена контуром управления, который позволяет прекращать процесс нанесения лакокрасочного покрытия погружением в момент достижения измеренной толщиной лакокрасочного покрытия заданного значения.

| Устройство для аппаратурной трансляции языков программирования | 1985 |

|

SU1270766A1 |

| Устройство для измерения толщины металлических покрытий | 1983 |

|

SU1128107A1 |

| Система контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775196A1 |

| US 5759371 А, 02.06.1998. | |||

Авторы

Даты

2009-09-27—Публикация

2004-12-04—Подача