xl 00

СП О

Изобретение относится к теплоэнергетике и может быть использовано на тепловых электростанциях, где применяются турбоагрегаты большой единичной мощности, оснащенные разветвленными маслоси- стемами с трубопроводами большого диаметра.

Целью изобретения является повышение эффективности очистки,

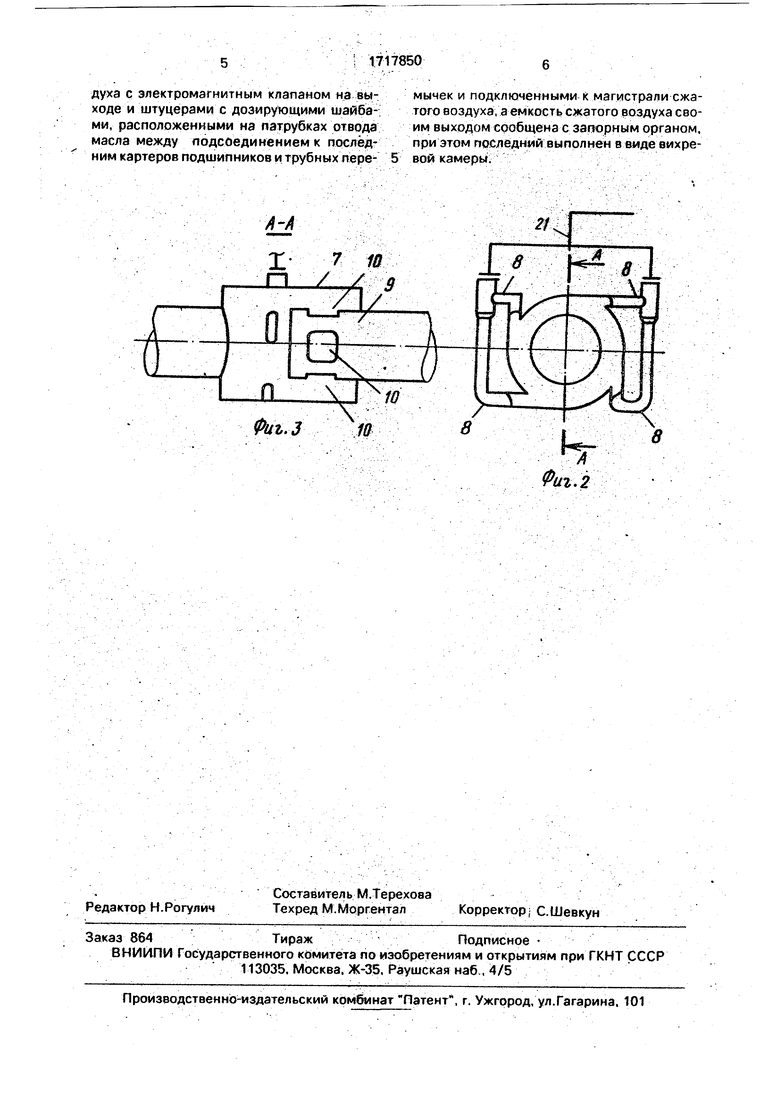

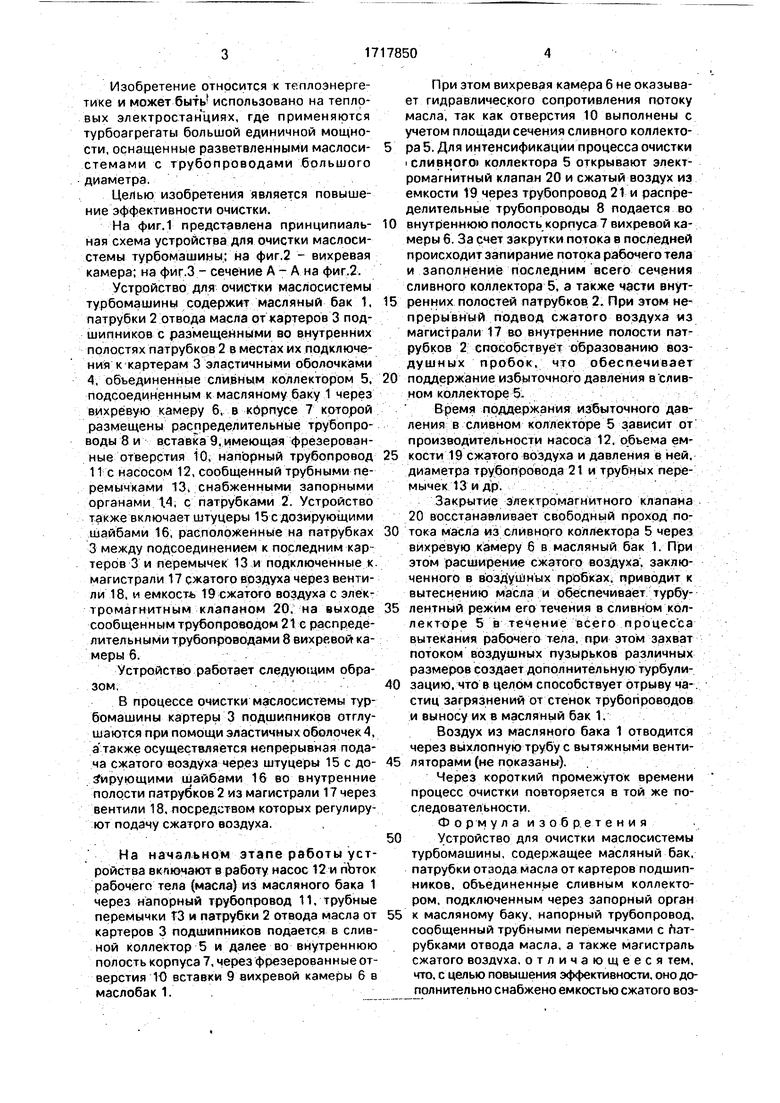

На фиг. 1 представлена принципиальная схема устройства для очистки масяоси- стемы турбомашины; на фиг.2 - вихревая камера: на фиг.З - сечение А - А на фиг,2.

Устройство для очистки маслосистемы турбрмашины содержит масляный бак 1, патрубки 2 отвода масла от картеров 3 подшипников с размещенными во внутренних полостях патрубков 2 в местах их подключения к картерам 3 эластичными оболочками 4, объединенные сливным коллектором 5, подсоединенным к масляному баку 1 через вихревую камеру б, в корпусе 7 которой размещены распределительные трубопроводы 8 и вставка 9, имеющая фрезерованные отверстия 10, напорный трубопровод 11 с насосом 12, сообщенный трубными перемычками 13, снабженными запорными органами 1.4, с патрубками 2. Устройство также включает штуцеры 15 с дозирующими шайбами 16, расположенные на патрубках 3 между подсоединением к последним картеров 3 и перемычек 13 и подключенные к. магистрали 17 сжатого воздуха через вентили 18, и емкост 19 сжатого воздуха с электромагнитным клапаном 20, на выходе сообщенным трубопроводом 21 с распределительными трубопроводами 8 вихревой камеры 6.

Устройство работает следующим Обра- ЗОМ, ; : -./ . . .

В процессе очистки масяосистемы турбомашины картеры 3 подшипников отглу- шаются при помощи эластичных оболочек 4, а также осуществляется непрерывная подача сжатого воздуха через штуцеры 15 с дотирующими Шайбами 16 во внутренние полости патрубков 2 из магистрали 17 через вентили 18, посредством которых регулируют подачу сжатого воздуха.

На начальном этапе работы устройства включают в работу насос 12 и поток рабочего тела (масла) из масляного бака 1 через напорный трубопровод 11, трубные перемычки ТЗ и патрубки 2 отвода масла от картеров 3 подшипников подается в сливной коллектор 5 и далее во внутреннюю полость корпуса 7, через фрезерованные отверстия 10 вставки 9 вихревой камеры 6 в маслобак 1.

При этом вихревая камера 6 не оказывает гидравлического сопротивления потоку масла, так как отверстия 10 выполнены с учетом площади сечения сливного коллектора 5. Для интенсификации процесса очистки Сливного коллектора 5 открывают электромагнитный клапан 20 и сжатый воздух из емкости 19 через трубопровод 21 и распределительные трубопроводы 8 подается во

0 внутреннюю полость корпуса 7 вихревой камеры 6. За счет закрутки потока в последней происходит запирание потока рабочего тела и заполнение последним всего сечения сливного коллектора 5, а также части внут5 ренних полостей патрубков 2. При этом непрерывный подвод сжатого воздуха из мап-млрали 17 во внутренние полости патрубков 2 способствует образованию воздушных пробок, что обеспечивает

0 поддержанме избыточного давления в сливном коллекторе 5Время поддержания избыточного давления в сливном коллекторе 5 зависит от: производительности насоса 12, обьема ем5 кости 19 сжатого воздуха и давления в ней, диаметра трубопровода 21 и трубных перемычек 13 и др.

Закрытие электромагнитного клапана 20 восстанавливает свободный проход по0 тока масла из сливного коллектора 5 через вихревую камеру 6 в масляный бак 1 .При этом расширение сжатого воздуха, заключенного в воздушных прйбкэх; приводит к вытеснению масла и обеспечивает турбу5 лентный режим его течения в сливном коллекторе 5 в течение всего процесса вытекания рабочего тела, при этом захват потоком воздушных пузырьков различных размеров создает дополнительную турбули0 зацию. что в целом способствует отрыву ча-. стиц загрязнений от стенок трубопроводов и выносу их в масляный бак 1.

Воздух из масляного бака 1 отводится через выхлопную трубу с вытяжными венти5 ляторами (не показаны).

Через короткий промежуток времени процесс очистки повторяется в той же последовательности.

Ф о р м у л а и з о б р е т е н и я

0 Устройство для очистки маслосистемы турбомашины, содержащее масляный бак, патрубки отвода масла от картеров подшипников, объединенные сливным коллектором, подключенным через запорный орган

5 к масляному баку, напорный трубопровод, сообщенный трубными перемычками с пат- рубками отвода масла, а также магистраль сжатого воздуха, отличающееся тем, что, с целью повышения эффективности, оно дополнительно снабжено емкостью сжатого воздуха с электромагнитным клапаном на выходе и штуцерами с дозирующими шайба-; ми, расположенными на патрубках отвода масла между подсоединением к последним картеров подшипников и трубных пере-

мычек и подключенными к магистрали сжатого воздуха, а емкость сжатого воздуха своим выходом сообщена с запорным органом, при этом последний выполнен в виде вихревой камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2357087C1 |

| Уплотнение вала турбомашины | 1981 |

|

SU994839A1 |

| СПОСОБ ОЧИСТКИ МАСЛОСИСТЕМЫ ТУРБОМАШИНЫ | 2008 |

|

RU2369750C1 |

| Устройство для очистки маслосистемы турбомашины | 1980 |

|

SU937736A1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| Система охлаждения масла | 1981 |

|

SU1013700A1 |

| Система смазки для подшипникового узла | 1976 |

|

SU661171A1 |

| Способ термошоковой промывки маслосистемы турбомашины | 1990 |

|

SU1731966A1 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2004 |

|

RU2303713C2 |

| СПОСОБ ОЧИСТКИ МАСЛОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2043528C1 |

Изобретение относится к теплоэнергетике и может быть использовано на тепловых электростанциях, где применяются турбоагрегаты большой единичной мощности, оснащенные разветвленными маслоси- стемами с трубопроводами большого диаметра. Целью изобретения является повышение эффективности очистки маслоси- стемы. Подача сжатого воздуха из емкости 19через электгюмагнитный клапан 20 в вих- . ревую камеру 9 обеспечивает запирание потока рабочего тела (масла) в сливном корректоре 5, а непрерывный подвод сжатого воздуха из магистрали 17 через штуцеры 15 с дозирующими шайбами 16 во внутренние полости патрубков 2 отвода масла из картеров 3 подшипников способствует образованию воздушных пробок, что обеспечивает заполнение коллектора 5 и частично патрубков 2. а также поддержание избыточного давления в указанных трубопроводах. При закрытии электромагнитного клапана 20расширение сжатого воздуха, заключенного в воздушных пробках, приводит к вытеснению масла в бак 1 и турбулиэации потока, а захват потоком воздушных пузырьков создает дополнительную турбули- зацию, что способствует отрыву частиц загрязнений от стенок трубопроводов и выносу их в бак 1. 3 ил. (Л С

А-А

X п П /Аз

М

ЈШ

fat.3 т

Фиг.2

| Устройство для очистки маслосистемы турбомашины | 1980 |

|

SU937736A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1989-05-10—Подача