Изобретение относится к обработке металлов давлением, в частности к технологии объемной штамповки, и может быть использовано для изготовления полых изделий.

Известен способ изготовления полых деталей, включающий операции: отрубка заготовки, ее осадка, выдавливание, вытяжка с утонением стенки (US 3614816, 26 10, 1971, B21K 21/04).

Недостатком данного способа является низкая стойкость инструмента на операциях выдавливание, так как деформация, полученная на осадке, суммируется с деформацией, полученной на операции выдавливание.

Технической задачей данного изобретения является повышение стойкости инструмента.

Поставленная задача решается за счет того, что в способе изготовления полых деталей, включающем отрубку заготовки, ее осадку, выдавливание, вытяжку с утонением стенки, отжиг рекристаллизационный производят после осадки и последовательно осуществляют операцию первого выдавливания, операцию второго выдавливания, отжиг рекристаллизационный, операцию чеканки дна и редуцирование, при этом на первой и второй операциях выдавливания используют пуансоны, торцевая поверхность которых выполнена в форме усеченного конуса, причем толщину дна полуфабриката второй операции выдавливания принимают равной высоте очага деформации, а толщину дна полуфабриката операции чеканки принимают равной толщине дна полуфабриката операции второго выдавливания.

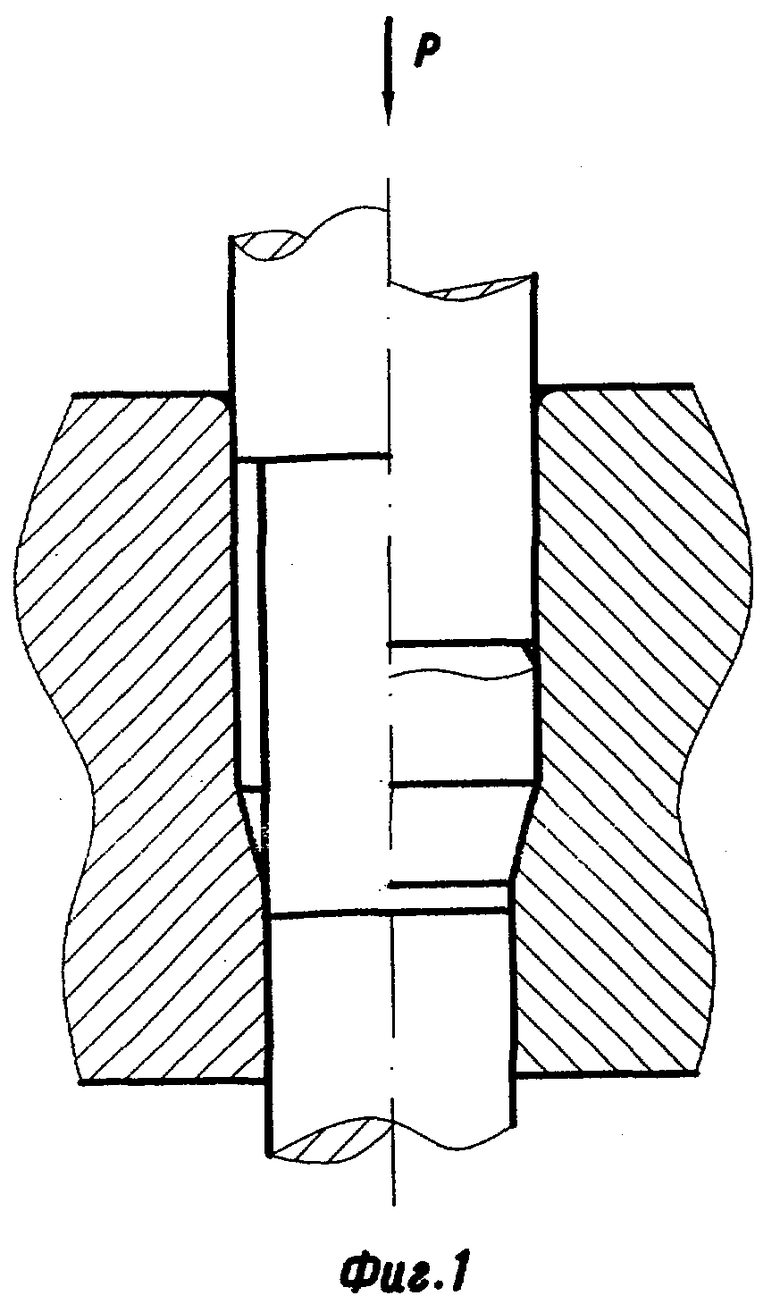

На фиг.1 показана технологическая схема операции осадка.

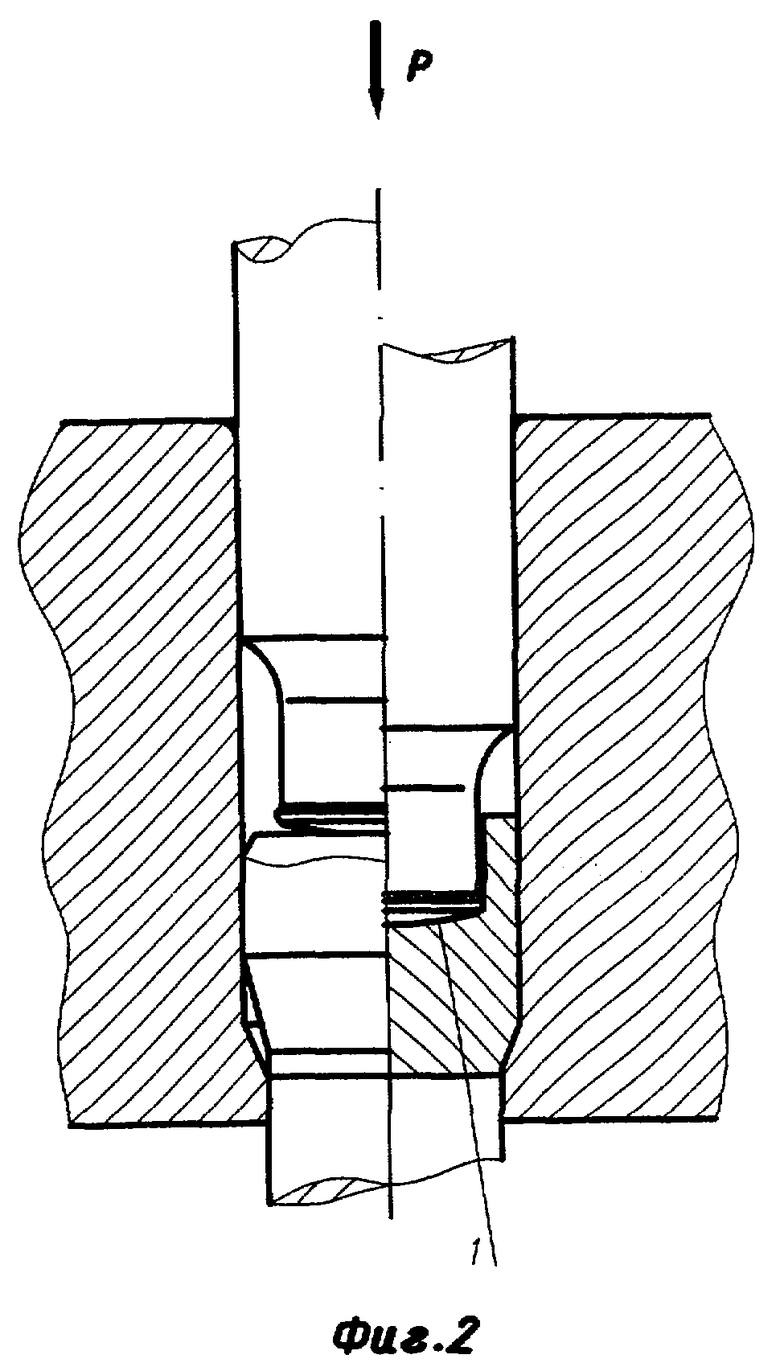

На фиг.2 показана технологическая схема операции выдавливание 1.

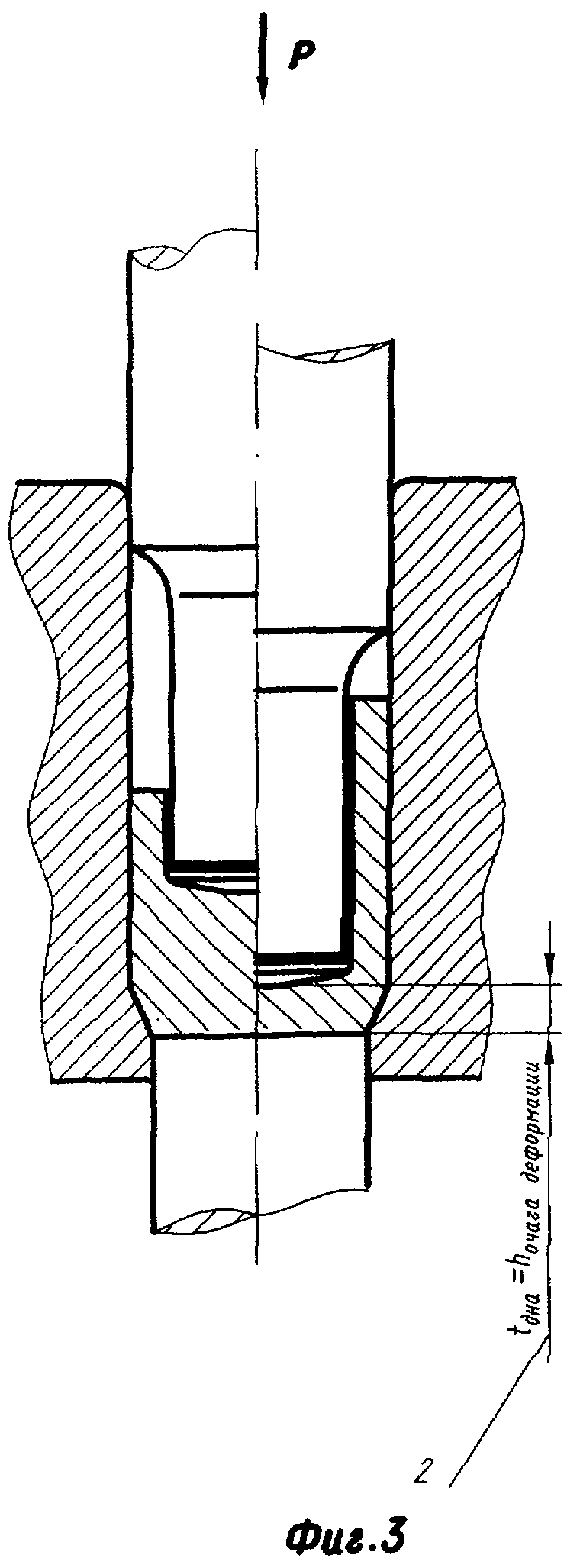

На фиг.3 показана технологическая схема операции выдавливание 2.

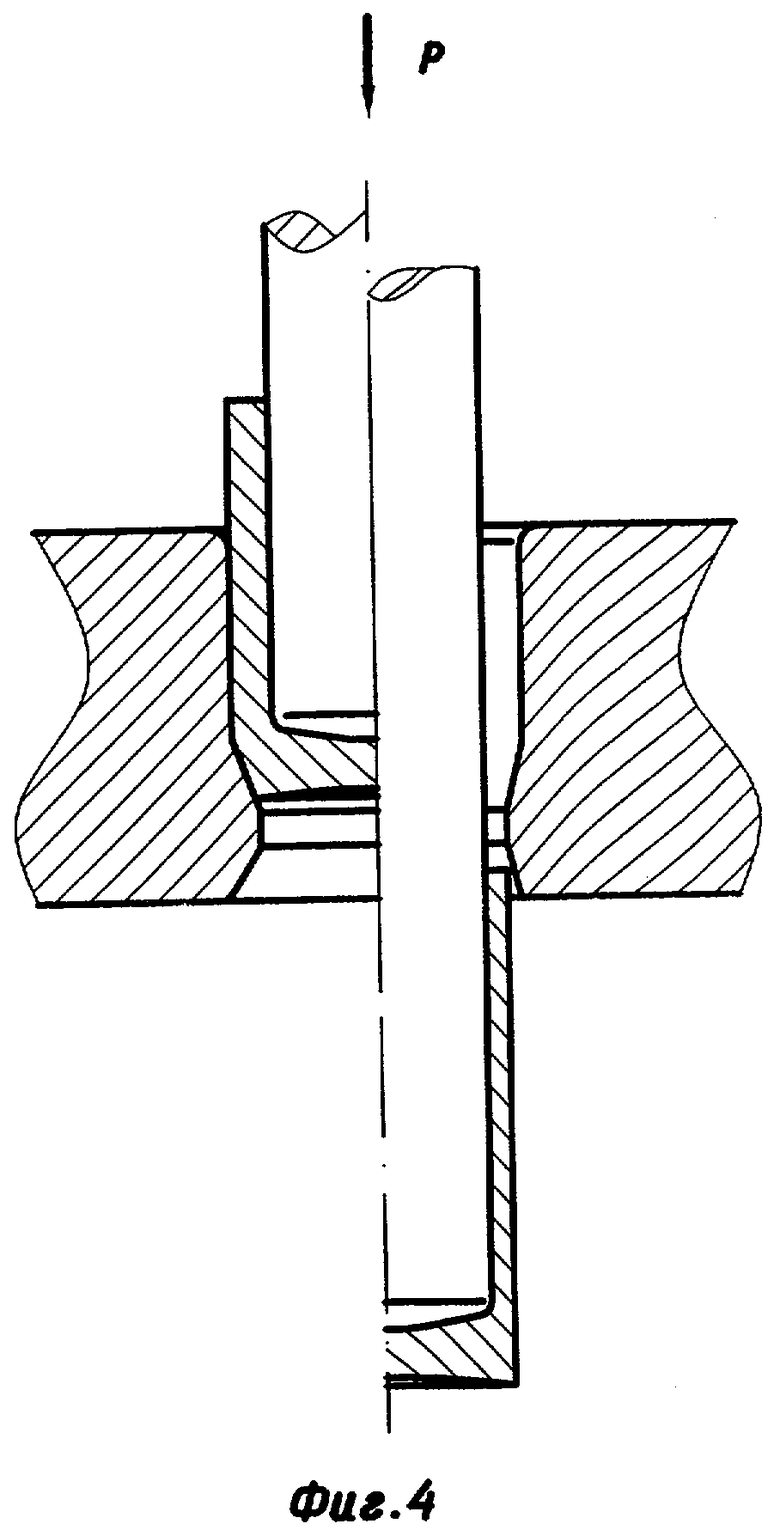

На фиг.4 показана технологическая схема операции вытяжка.

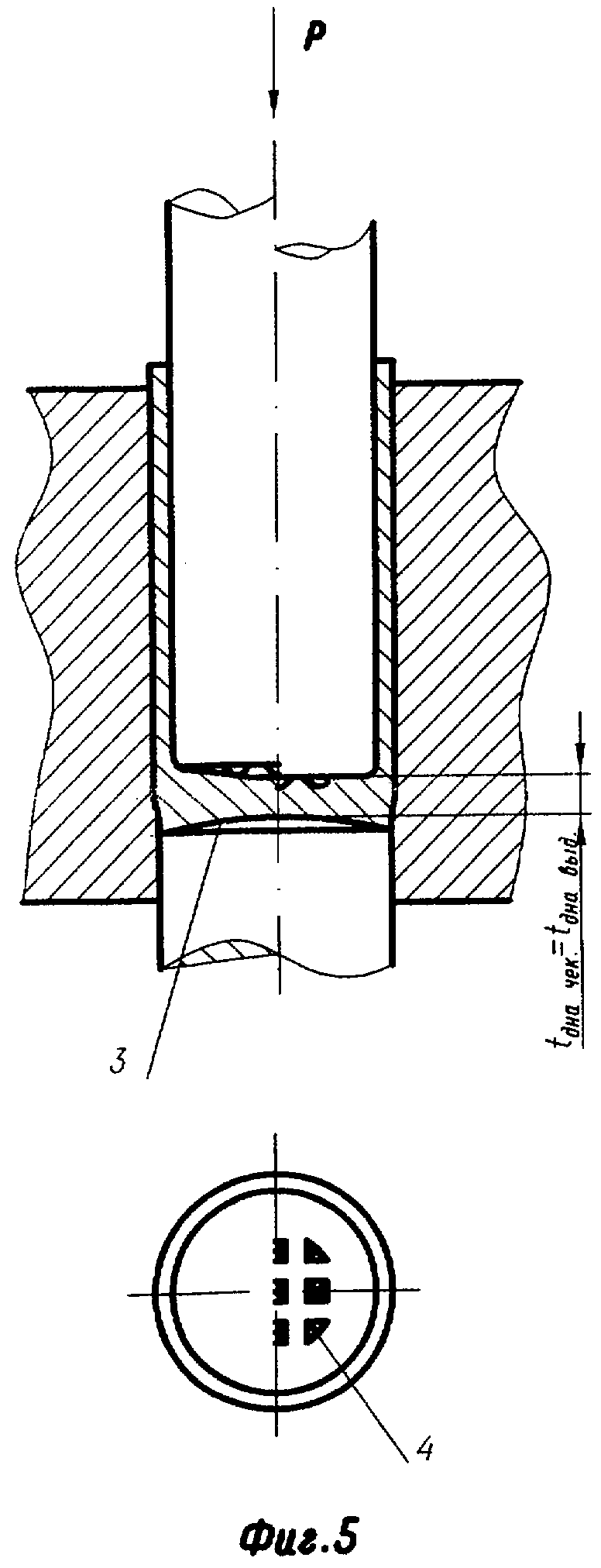

На фиг.5 показана технологическая схема операции чеканка дна.

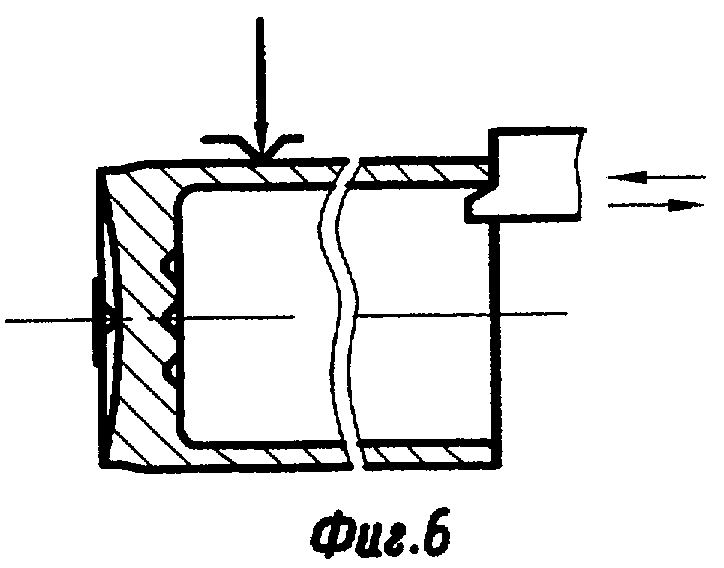

На фиг.6 показана технологическая схема операции токарная.

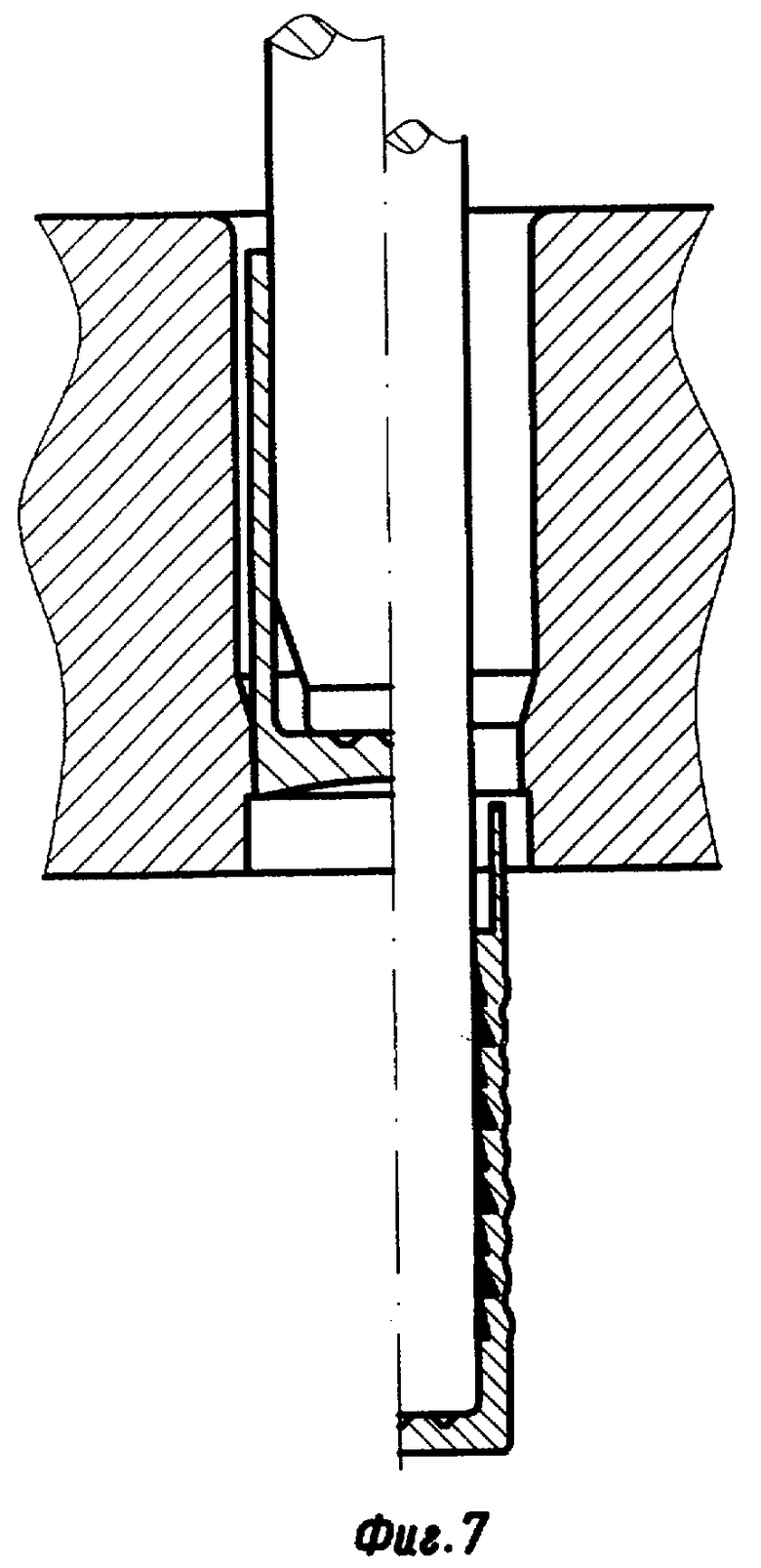

На фиг.7 показана технологическая схема операции редуцирование.

Предлагаемый способ состоит из последовательности следующих операций: отрубка заготовки (не описывается), осадка (фиг.1), отжиг рекристаллизационный, что значительно уменьшает удельное давление на инструмент 1-го и 2-го выдавливания, так как исключается суммирование деформаций операций на 1-м и 2-м выдавливании, с деформацией, полученной на осадке (в сравнении с прототипом), повышается пластичность обрабатываемого материала.

После отжига рекристаллизационного полуфабрикат осадки поступает на операцию 1-е выдавливание, где на торце пуансона вводится угол, равный 2°±10, то есть торцевая поверхность пуансона имеет коническую форму (см. фиг.2), для обеспечения набора металла в зоне перехода донной поверхности в стенку корпуса(см. фиг.5).

На 2-м выдавливании, с той же целью, что и на операции 1-е выдавливание, вводится на торце пуансона угол, равный 3°±10, то есть торцевая поверхность пуансона имеет коническую форму (см. фиг.3) и толщина дна полуфабриката 2-го выдавливания принята равной высоте очага деформации.

После отжига рекристаллизационного полуфабрикат 2-го выдавливания поступает на операцию "вытяжка" (фиг.4).

Ввиду того, что на операции чеканки дна толщина дна принята равной толщине полуфабриката 2-го выдавливания, то вытеснение металла из донной части, при чеканки насечек, в стенку исключается, избыток металла, набранный на операциях 1-го и 2-го выдавливания, в зоне перехода донной части в стенку корпуса, перераспределяется на формирование сферической вогнутой наружной поверхности дна (см. фиг.5), что значительно снижает удельное давление на штамповый инструмент и обеспечивает полный отпечаток формы насечек на дне от пуансона.

Последующие операции - токарная (фиг.6) и редуцирование (фиг.7) - не описываются.

Изобретение промышленно применимо.

Изготовление полых деталей используется на ФГУП "Завод имени Серго", поэтому изобретение отвечает требованиям промышленной применимости. Заявитель считает, что признак "конусность пуансонов" является существенным, так как в литературе: Справочник, "Ковка и штамповка", том 3, под редакцией Г.А.Навроцкого. 1987, стр.137, на 11 строке - конусность пуансона вводится для уменьшения степени разрушения слоя покрытия и смазачного материала, в нашем же случае конусность на торце пуансона 1-го и 2-го выдавливания вводится для набора металла в зоне перехода донной части в стенку корпуса, с целью обеспечения полного формирования насечек, учитывающего допуск на толщину дна полуфабрикатов 2-го выдавливания и чеканки дна, поэтому этот признак является существенным. Совокупность признаков, изложенных в формуле изобретения, авторами не обнаружена из уровня техники, поэтому авторы считают, что изобретение отвечает требованию существенности отличий, так как они обеспечивают формирование донной части полуфабриката и значительно снижают удельное давление на инструмент.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2000 |

|

RU2176573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ изготовления деталей типа втулок | 1991 |

|

SU1819729A1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых деталей объемной штамповкой. После осадки заготовки ее подвергают рекристаллизационному отжигу. Затем последовательно осуществляют операцию первого выдавливания, операцию второго выдавливания, отжиг рекристаллизационный, операцию чеканки дна и редуцирование. На первой и второй операциях выдавливания используют пуансоны, торцевая поверхность которых имеет форму усеченного конуса. Толщину дна полуфабриката второй операции выдавливания принимают равной высоте очага деформации. Толщину дна полуфабриката операции чеканки принимают равной толщине дна полуфабриката операции второго выдавливания. В результате обеспечивается снижение удельного давления на штамповый инструмент, что повышает его стойкость. 7 ил.

Способ изготовления полых деталей, включающий отрубку заготовки, ее осадку, выдавливание, вытяжку с утонением стенки, отличающийся тем, что после осадки производят отжиг рекристаллизационный и последовательно осуществляют операцию первого выдавливания, операцию второго выдавливания, отжиг рекристаллизационный, операцию чеканки дна и редуцирование, при этом на первой и второй операциях выдавливания используют пуансоны, торцевая поверхность которых выполнена в форме усеченного конуса, причем толщину дна полуфабриката второй операции выдавливания принимают равной высоте очага деформации, а толщину дна полуфабриката операции чеканки принимают равной толщине дна полуфабриката операции второго выдавливания.

| US 3614816 А, 26.10.1971 | |||

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| "Способ изготовления изделий типа "стакан" | 1990 |

|

SU1792788A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| US 4296536 A, 27.10.1981. | |||

Авторы

Даты

2009-10-20—Публикация

2007-07-10—Подача