Изобретение относится к области создания устройств, предназначенных для интенсивной пластической деформации конденсированных материалов методом равноканального углового прессования (РКУП).

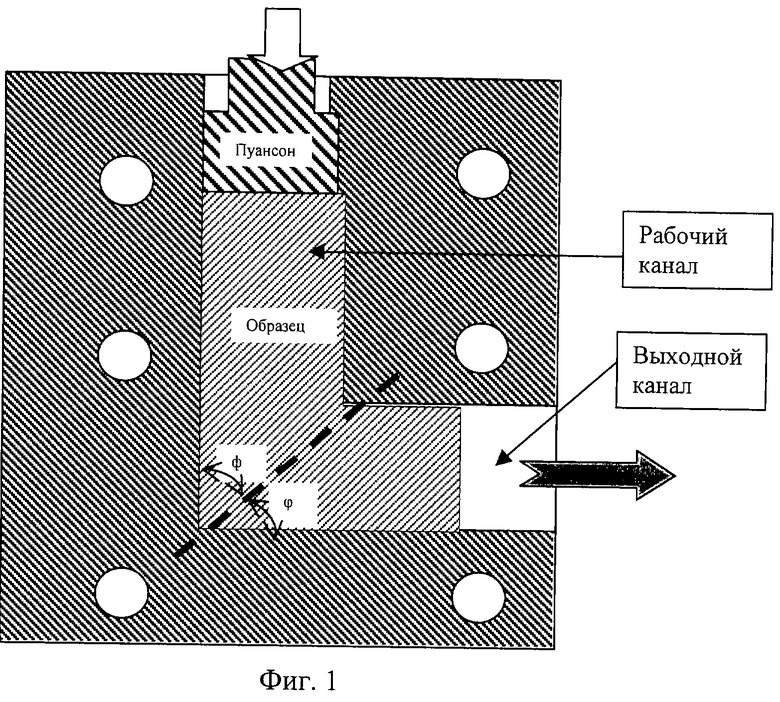

Известна пресс-форма [1] , в которой каналы высверливаются в цельной болванке, и деформированный образец выталкивается из нее последующими образцами. Также известна сборная пресс-форма, состоящая из двух половинок [2] . Материал, проходя плоскость пересечения каналов, испытывает деформацию по схеме простого сдвига, интенсивность которой зависит от угла пересечения каналов 2ϕ (фиг.1).

Для снижения величины контактного трения обычно применяют различные смазки. Так в [1] используют в качестве эффективной смазки смесь порошка графита с минеральным маслом. Однако сколь бы ни были эффективными применяемые при РКУП смазки, они не устраняют контактного трения в каналах, особенно при обработке пластичных материалов.

Известна пресс-форма-прототип [1] , выполненная разборной, три стенки рабочего канала которой выполнены подвижными. Во время прессования они движутся вместе с образцом с одинаковыми скоростью и направлением, что позволяет минимизировать силы контактного трения между обрабатываемым материалом и стенками рабочего канала.

Однако предложенная в прототипе конструкция пресс-формы не устраняет контактного трения обрабатываемого материала о дно выходного канала. Поскольку деформация образца в вертикальном канале носит упругий характер, то с точки зрения сохранения целостности обрабатываемого образца и равномерности распределения деформации по его сечению контактное трение в углу является наиболее нежелательным и опасным. В этом случае максимальные напряжения развиваются вблизи оси образца. Неравномерность напряжений приводит к неравномерному течению материала и образованию во внешнем углу пересекающихся каналов застойной ("мертвой") зоны. Деформация материала становится делокализованной по отношению к плоскости пересечения каналов, поскольку деформируемый материал стремится обтечь указанную зону [3, 4]. Неравномерность деформации, обусловленная формированием застойной зоны, приводит к появлению в материале дополнительных напряжений, которые увеличивают общее усилие прессования.

Задачей предлагаемого изобретения является разработка пресс-формы для интенсивной пластической деформации материалов методом РКУП, без образования застойной зоны и предотвращения растрескивания экструдируемых образцов.

Указанный технический результат достигается тем, что известная пресс-форма для интенсивной пластической деформации материалов методом равноканального углового прессования (РКУП), состоящая из разборного корпуса, дополнительно содержит подложку и дно выходного канала, выполненное подвижным, с регулируемым коэффициентом трения о подложку.

Кроме того, пресс-форма содержит две подвижные стенки рабочего канала.

Кроме того, пресс-форма для регулирования величины коэффициента трения содержит дно и подложку с покрытиями, например, из хрома, фторопласта и др.

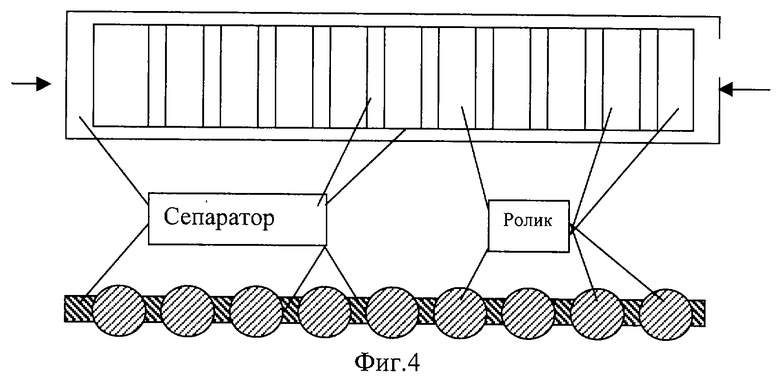

Кроме того, пресс-форма для регулирования величины коэффициента трения дополнительно содержит между дном и подложкой плоские роликовые подшипники.

Кроме того, пресс-форма для регулирования величины коэффициента трения, дополнительно содержит между дном и подложкой смазочные материалы, например дисульфид молибдена.

Проблема образования застойной зоны хорошо известна из теории и практики выдавливания материалов [3, 4]. Такая зона во внешнем углу канала образуется и при компьютерном моделировании РКУП некоторых материалов в условиях сильного трения [5]. Для оптимизации контактного трения в рассматриваемом месте обычно используют матрицы с углом захода 45-60o [4]. В случае РКУ прессования также можно внешний угол сопряжения каналов выполнить в виде дуги с некоторым радиусом или хорды этой дуги. Однако, как показали исследования [6] , в этом случае снижается величина произведенной деформации, то есть снижается эффективность метода РКУП. Кроме того, образец своей внешней стороной будет двигаться вдоль огибающей застойную зону поверхности и будет испытывать деформацию не только сдвигом, но и изгибом. При последнем типе деформирования приповерхностные слои образца испытывают сильное растяжение, что также может привести к появлению трещин на внешней поверхности образца. На выходе из зоны пластической деформации, когда достигается максимальное упрочнение обрабатываемого материала и снижается его пластичность, происходит разрушение образца. Наконец, выполнение закругления во внешнем углу представляет определенные технологические трудности при изготовлении пресс-формы, что приводит к ее удорожанию.

Кроме того, материал в области застойной зоны может отделиться от образца (фиг. 2). В этом случае контактное трение, развиваемое на поверхности отделившейся застойной зоны, будет повышенным, так как при контакте однородных материалов коэффициент трения наиболее значителен. Разная скорость истечения внутренних и периферийных слоев материала вблизи данной зоны также создает условия для появления трещин на поверхности образца.

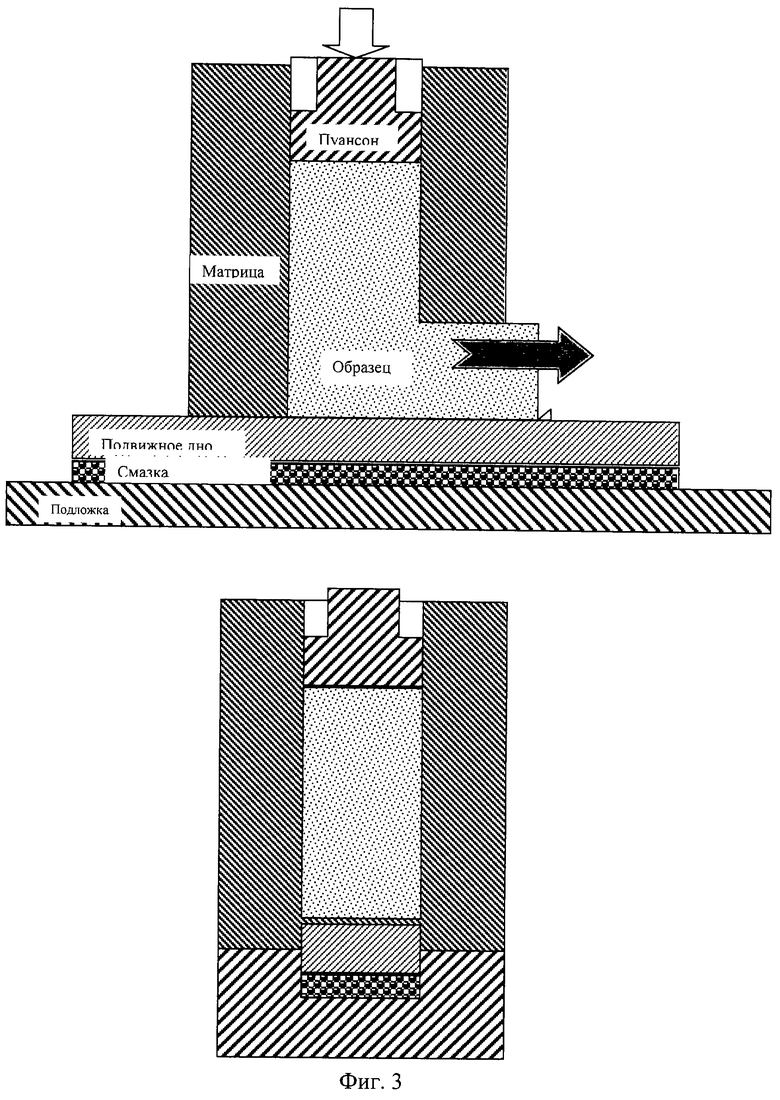

Сущность предлагаемого изобретения заключается в том, что в заявляемой пресс-форме дно выходного канала выполнено подвижным. Схема предлагаемой пресс-формы для РКУ прессования представлена на фиг.3.

В предлагаемой пресс-форме образец, находясь между подвижным дном и подложкой, не проскальзывает по дну выходного канала, а движется вместе с ним. Этим устраняется образование застойной зоны во внешнем углу области сопряжения каналов, и тем самым устраняется причина появления растягивающих напряжений, вызывающих растрескивание и разрушение обрабатываемых методом РКУП образцов. Одновременно повышается качество внешней поверхности образца.

Поскольку образец, находясь в выходном канале пресс-формы с подвижным дном, с нижней стороны не испытывает контактного трения по дну выходного канала, то общее усилие его прессования, при прочих равных условиях, будет также меньше, чем при использовании пресс-формы стандартной конструкции. Другим положительным эффектом является упрощенное извлечение прессованного образца из выходного канала - по завершении РКУ прессования пресс-форма устанавливается на полую подставку и образец выталкивается дополнительным ходом пуансона.

Кроме того, предлагаемая конструкция позволяет сохранить положительный эффект, достигнутый в прототипе за счет сохранения подвижными двух боковых стенок рабочего канала.

Регулирование коэффициента трения возможно путем подбора в пресс-форме подвижного дна и подложки с различными покрытиями, а также смазочных материалов с различными триботехническими свойствами. Наименьший коэффициент трения можно достичь, используя плоские роликовые подшипники между подвижным дном и подложкой фиг.4.

Изобретение осуществляется следующим образом.

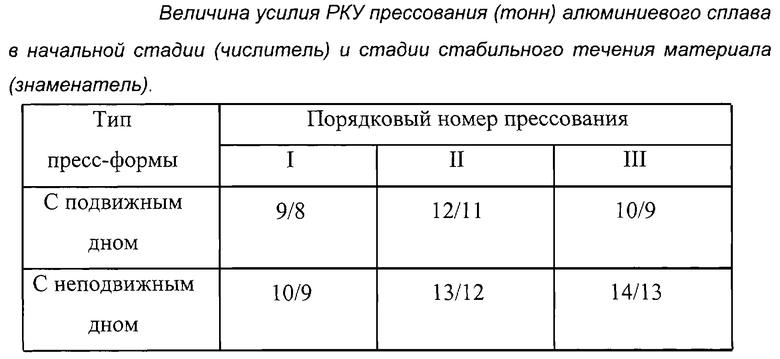

Образцы размерами 15х15х80 мм из сплава алюминия технической чистоты были подвержены РКУ прессованию при комнатной температуре. Были использованы пресс-формы с подвижным и неподвижным дном, изготовленные из одного материала. Перед прессованием поверхности образцов и каналов смазывались суспензией, представляющей собой порошок чешуйчатого графита, смешанного с индустриальным маслом. Наружная часть подвижного дна также смазывалась указанной суспензией. При прессовании фиксировалось максимальное усилие прессования на ранних стадиях РКУП и усилие, развиваемое прессом на стадии стабильного течения деформируемого материала. Результаты испытаний представлены в таблице.

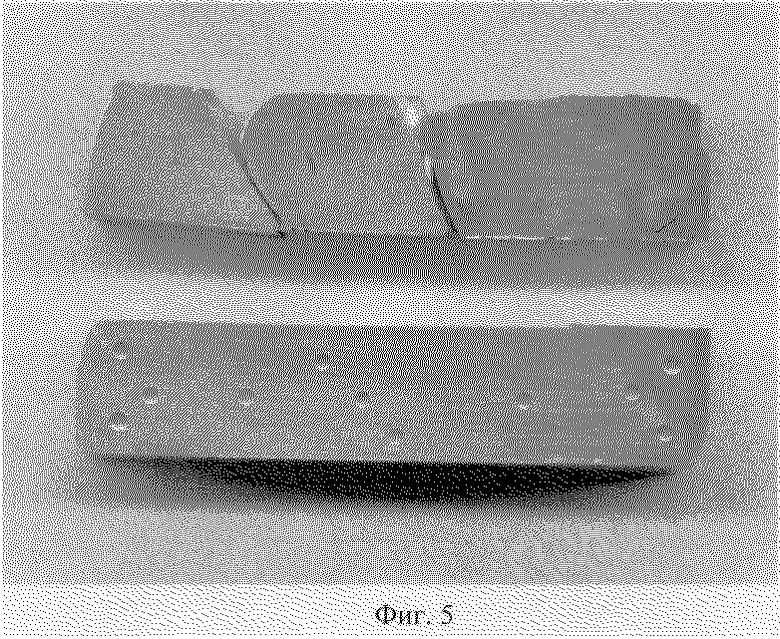

После первого и второго прессования в пресс-форме с неподвижным дном каждый раз образовывалась застойная зона, по границе которой происходило откалывание части образца. В процессе третьего прессования образец разрушился полностью на несколько частей. При использовании пресс-формы с подвижным дном образец каждый раз оставался целым и сохранял свою форму. В качестве иллюстрации на фиг.5 представлены образцы из алюминиевого сплава после 3-го прохода через пресс-формы с подвижным и неподвижным дном.

Источники информации

1. Сегал В.М., Резников В.И., Копылов В.И. и др. Процессы пластического структурообразования металлов./ Мн.: Навука i тэхнiка, 1994. - 232 с.

2. Y. Wu and I. Baker. Scripta Mater., Vol. 37 (1997), p. 437-442.

3. Губкин С.И. Пластическая деформация металлов. / М.-Л.: Гл. редакция лит-ры по цветной металлургии, 1935. - 448 с.

4. Ильин Л.Н. Основы учения о пластической деформации. / М.: Машиностроение, 1980. - 150 с.

5. Р. В. Prangnell, С. Harris and S.M. Roberts, Scripta Mater., Vol. 37(7) (1999), p. 983-989.

6. Nakashima К., Horita Z., Nemoto M. and Langdon T.G. Acta mater., Vol. 46 (5) (1998), pp. 1589-1599.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПРОЧНОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО ПОРОШКА | 2008 |

|

RU2370341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО АНТИФРИКЦИОННОГО САМОСМАЗЫВАЮЩЕГОСЯ СПЛАВА | 2012 |

|

RU2492964C1 |

| ПРЕСС-ФОРМА ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ МАТЕРИАЛОВ | 2004 |

|

RU2282518C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| УСТРОЙСТВО ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2356679C1 |

| Комбинированный способ поперечно-винтовой прокатки | 2024 |

|

RU2834075C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА | 2010 |

|

RU2417857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2007 |

|

RU2361687C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для интенсивного пластического деформирования материалов методом равноканального углового прессования. В разъемном корпусе пресс-формы дно выходного канала выполнено подвижным, при этом обеспечена возможность регулирования коэффициента трения подвижного дна о подложку. Рабочий канал может содержать две подвижные стенки. Регулирование величины коэффициента трения обеспечивается, например, нанесением покрытия на поверхности подвижного дна и подложки, размещением между ними плоских роликовых подшипников или смазочных материалов. В результате обеспечивается повышение качества экструдируемых образцов за счет исключения их растрескивания. 4 з.п. ф-лы, 1 табл., 5 ил.

| СЕГАЛ В.М | |||

| и др | |||

| Процессы пластического структурообразования металлов | |||

| - Минск: Наука и техника, 1994, с.232 | |||

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| Способ обработки металлов и сплавов пластическим деформированием | 1976 |

|

SU607633A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| КЛЮЧ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2141891C1 |

Авторы

Даты

2004-01-20—Публикация

2001-12-17—Подача